Устройство и расчет линейной части магистрального газопровода

Скачать 5.38 Mb. Скачать 5.38 Mb.

|

|

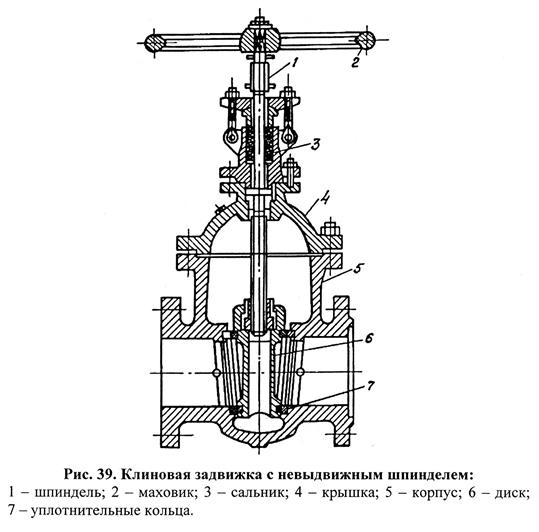

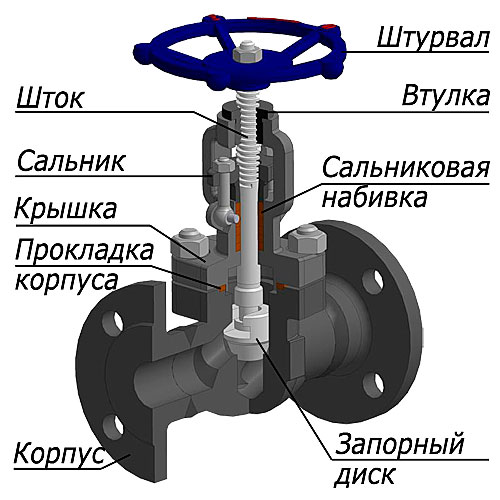

Задвижки Запорная арматура, в которой проход открывается путем подъема плоского диска перпендикулярно движению среды, называется задвижкой рис.5.  Для задвижек, устанавливаемых на подземных участках газопровода, строятся специальные колодцы, дающие возможность обслуживать арматуру (набивать и подтягивать сальники, смазывать, красить и т. д.). Присоединительные концы задвижек делаются как под приварку, так и для фланцевого соединения. Шпиндель задвижек делается выдвижным и не выдвижным. На МГП северный поток применяются в основном задвижки с выдвижным шпинделем так как, в такой задвижке имеется возможность осматривать и смазывать шпиндель. Для задвижек, устанавливаемых на подземных участках газопровода, строятся специальные колодцы, дающие возможность обслуживать арматуру (набивать и подтягивать сальники, смазывать, красить и т. д.). Присоединительные концы задвижек делаются как под приварку, так и для фланцевого соединения. Шпиндель задвижек делается выдвижным и не выдвижным. На МГП северный поток применяются в основном задвижки с выдвижным шпинделем так как, в такой задвижке имеется возможность осматривать и смазывать шпиндель.  Рис.6. Конструкция клиновой задвижки. 1-шпиндель; 2-маховик; 3-сальник; 4-крышка; 5-корпус; 6-диск; 7 -уплотнительные кольца. Привод задвижек может быть ручной, гидравлический и электрический. На МГП северный поток стоит электрическая система автоматики, но каждая арматура дублируется ручным приводом на случай чрезвычайных ситуаций. Вентиль  К вентилям относят запорную арматуру с поступательным перемещением затвора, параллельно потоку транспортируемого газа. Вентили имеют следующие характерные особенности: возможность работы при высоких К вентилям относят запорную арматуру с поступательным перемещением затвора, параллельно потоку транспортируемого газа. Вентили имеют следующие характерные особенности: возможность работы при высокихперепадах давлений на золотнике, простота конструкции, обслуживания и ремонта, относительно небольшие габаритные размеры, исключение возможности гидравлического удара (см. рис.7.). Используются в основном на линиях отбора импульсного газа и линиях отбора к щитам управления агрегатной и станционной системы управления. Линейные отключающие узлы Устанавливаемая на трассе магистрального газопровода запорная арматура группируется в так называемые линейные отключающие узлы.  Рис.7. Запорный вентиль.  Конструкция линейных отключающих узлов зависит от принятой к установке запорной арматуры. При установке задвижек линейный отключающий узел обычно состоит из основной задвижки, обводной линии вокруг нее, двух задвижек на обводной линии и продувочной свечи между ними. Следует отметить, что в настоящее время задвижки на вновь сооружаемых газопроводах не устанавливаются, а на многих старых газопроводах задвижки заменяют на краны с соответствующей реконструкцией линейных отключающих узлов. Конструкция линейных отключающих узлов зависит от принятой к установке запорной арматуры. При установке задвижек линейный отключающий узел обычно состоит из основной задвижки, обводной линии вокруг нее, двух задвижек на обводной линии и продувочной свечи между ними. Следует отметить, что в настоящее время задвижки на вновь сооружаемых газопроводах не устанавливаются, а на многих старых газопроводах задвижки заменяют на краны с соответствующей реконструкцией линейных отключающих узлов.Конденсатосборники Коденсатосборники среднего и высокого давления – это расширительные баки, в которых газ как бы отстаивается. За счет значительного увеличения площади сечения, по сравнению с газопроводными трубами, скорость потока падает, и все тяжелые жидкие и твердые частицы успевают оседать. Основная часть агрегата – сборник рис.8. – представляет собой цилиндрическую ёмкость с выпуклыми оконечностями, как у цистерны. От неё сверху отведены два патрубка: по первому конденсат самотёком поступает из трубопровода, а по второй газ, попавший в конденсатор вместе с жидкостью, возвращается в трубопровод.  Рис.8. Конденсатосборники. Продувочная трубка для удаления конденсата в устройствах среднего или высокого давлений обязательно оснащена краном – а не пробкой, как в первом варианте. В некоторых случаях давления газа в системе может оказаться достаточно, чтобы удалить весь конденсат при открытии крана. Чаще так происходит с конденсатосборниками, установленными на поверхности земли. В подземных резервуарах только при давлении не менее 15-20 кПа накопившаяся жидкость самостоятельно поднимается по отводящей трубке и выплёскивается из неё в специальный резервуар. При этом, у поверхности земли она может замерзать, от чего не только прекращается отвод конденсата, но и может пострадать трубка, в которой это произойдёт, вплоть до разрыва.[4]  Подземные хранилища Подземные хранилищаДобыча и транспорт газа по магистральным газопроводам не могут в точности соответствовать газопотреблению. Обычно максимальная пропускная способность газопровода должна обеспечивать среднегодовую потребность в газе. Газ с промысла в магистральный газопровод подается в основном равномерно, в то время как газопотребление происходит неравномерно. Колебания расхода газа наблюдаются в течение суток, по дням недели, месяцам и сезонам года. Чередуются периоды минимального и максимального газопотребления: ночные часы с минимальным расходом газа и дневные часы с увеличением по сравнению со среднесуточным расходом (суточная неравномерность); воскресные дни с пониженным расходом против остальных дней недели (недельная неравномерность); летние месяцы с минимальным расходом и зимние месяцы с максимальным расходом (сезонная неравномерность). Поступление газа с промыслов в газопровод в дни минимального газопотребления превышает газопотребление, и газопровод наполняется до максимального допустимого давления на выходе из компрессорной станции. В дни максимального газопотребления недостаток газа (по сравнению с поступлением его с газовых промыслов) возмещается из емкости газопровода. Чтобы устранить сезонную неравномерность газопотребления, создают подземные хранилища природного газа для закачки в них излишков газа летом с последующим использованием его при необходимости зимой рис.9. Подземное хранение газа дает возможность более полно использовать пропускную способность магистральных газопроводов, обеспечивает резерв в случае аварии, а также создает условия для более нормальной работы газовых промыслов и магистральных газопроводов.  Рис.9. Оборудование для откачки газа из подземного резервуара Вспомогательное оборудование  К объектам вспомогательного назначения относятся: узел редуцирования давления пускового, топливного газа и газа собственных нужд; электростанция собственных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; ремонтно-эксплуатационный блок; служебно-эксплуатационный блок; служба связи; объекты водоснабжения, канализации и очистные сооружения.[3] К объектам вспомогательного назначения относятся: узел редуцирования давления пускового, топливного газа и газа собственных нужд; электростанция собственных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения; котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов; ремонтно-эксплуатационный блок; служебно-эксплуатационный блок; служба связи; объекты водоснабжения, канализации и очистные сооружения.[3]Характеристики перекачиваемого газа Свои истоки «Северный поток» берет с месторождения «Ямал СПГ», для получения химико-физических свойств газа следует рассмотреть газа получаемый на данном месторождении. Данные в %-отношении химических элементов газа приведены в табл.1. Таблица.1- Номинальный состав газа

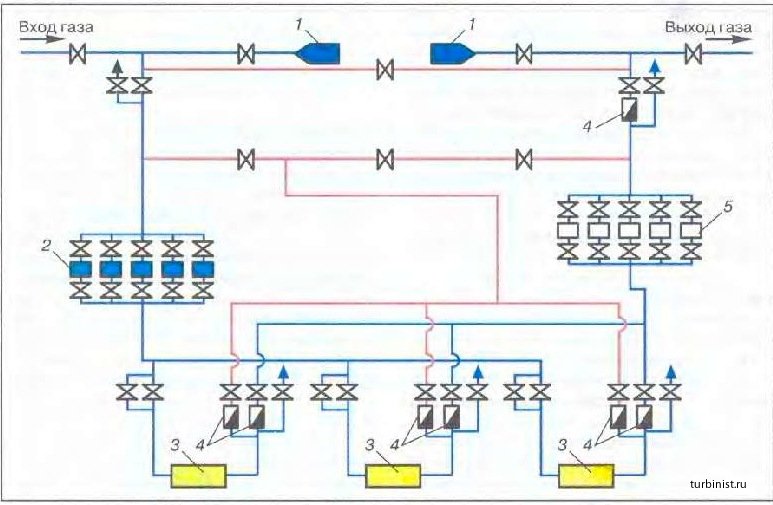

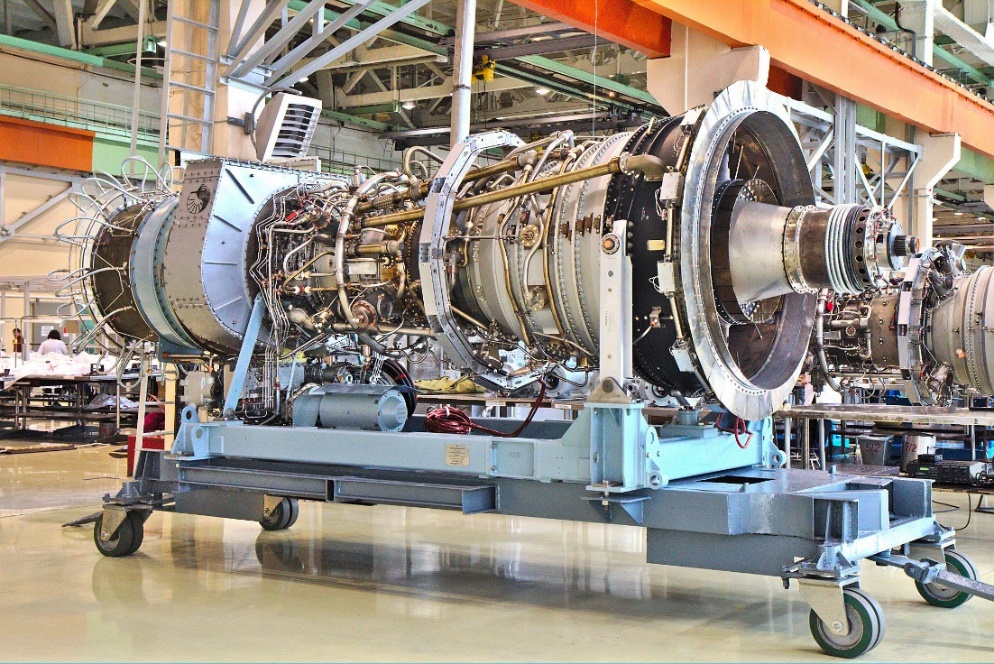

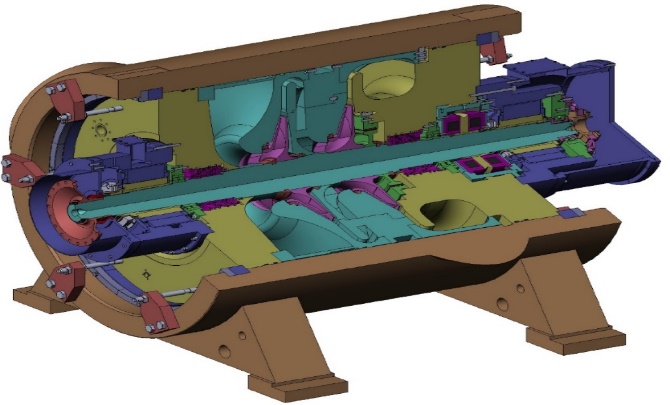

Характеристика труб в газопроводе «Северный поток» Логично, что к трубам, которые пройдут по дну моря, предъявляются особые требования. В качестве продукции Выксунского металлургического завода заказчик может быть уверен, так как он уже поставлял свою продукцию для первой нитки «Северного потока».  Предприятие производит трубы в соответствии с международным стандартом норвежской компании Det Norske Veritas (DNV). Трубы изготавливаются из листовой стали, прошедшей 100-процентный автоматизированный ультразвуковой контроль. Толщина их стенки равна 41 миллиметру, а класс прочности - х70 рис 9. Такие трубы способны выдержать давление в 220 атмосфер. Производители акцентируют внимание на том, что сочетание подобных характеристик в одном продукте - уникально для труб такого диаметра и группы прочности. Предприятие производит трубы в соответствии с международным стандартом норвежской компании Det Norske Veritas (DNV). Трубы изготавливаются из листовой стали, прошедшей 100-процентный автоматизированный ультразвуковой контроль. Толщина их стенки равна 41 миллиметру, а класс прочности - х70 рис 9. Такие трубы способны выдержать давление в 220 атмосфер. Производители акцентируют внимание на том, что сочетание подобных характеристик в одном продукте - уникально для труб такого диаметра и группы прочности.К слову, ОМК стала первым в России и СНГ квалифицированным производителем труб стандарта DNV-OS-F101. Последний является общемировым нормативом при прокладке нефте- и газопроводов на континентальных шельфах с повышенными требованиями к их качеству, износостойкости и долговечности труб. Сертификат соответствия завод получил еще в 2007 году. Характеристика участка газопровода  МГП Северный поток протяженностью 1224 км проходит через Балтийское море. В связи с этим возникают трудности с обслуживанием, агрессивная среда, газопровод проходит без дополнительных компрессорных станций, дно имеет выступающие гребни, впадины. Где глубина уходит за 20 метров, необходимо ставить нитку газопровода на сваи. Данный участок газопровода относится к III категории магистрального газопровода т.к помимо самой нитки Северный поток -1 рядом пролегает вторая нитка Северный поток-2 МГП Северный поток протяженностью 1224 км проходит через Балтийское море. В связи с этим возникают трудности с обслуживанием, агрессивная среда, газопровод проходит без дополнительных компрессорных станций, дно имеет выступающие гребни, впадины. Где глубина уходит за 20 метров, необходимо ставить нитку газопровода на сваи. Данный участок газопровода относится к III категории магистрального газопровода т.к помимо самой нитки Северный поток -1 рядом пролегает вторая нитка Северный поток-2Пункты редуцирования газа Пункты редуцирования газа, это: технологические устройства сети газораспределения, предназначенные для снижения давления газа и поддержания его в заданных пределах независимо от расхода газа рис.10.  Рис.10. Оборудование редуцирования газа. Назначение газорегуляторного пункта (ГРП): очистка газа от механических примесей; редуцирование газа с фактического до требуемых значений; поддержание заданного выходного давления не зависимо от расхода потребителей; автоматическое прекращение подачи газа при повышении или понижении выходного давления от допустимых значений; учет расхода газа в комбинированном исполнении. В зависимости от размещения оборудования и предъявляемых к нему требований, пункты подразделяются на три типа: на раме такие пункты устанавливаются в отапливаемых помещениях, в шкафном исполнении размещаются на открытых площадках и производятся под различные климатические условия эксплуатации, в блочном типе так же как и в шкафном размещаются на открытых площадках, но в отличии от второго газовая часть изделия, элементы телеметрии и прочей технологической части обслуживается специалистом изнутри, а не как в шкафном исполнении с улицы. Дома линейных ремонтёров  Вдоль трассы газопровода через 20--25 км располагаются дома линейных ремонтеров. На пересеченной местности при наличии рек, болот, искусственных сооружений, а также при тяжелых климатических условиях района дома линейных ремонтеров могут располагаться и чаще. Линейные ремонтеры имеют телефонную связь как с ближайшей компрессорной станцией или аварийно-ремонтным пунктом, так и между собой. Вдоль трассы газопровода через 20--25 км располагаются дома линейных ремонтеров. На пересеченной местности при наличии рек, болот, искусственных сооружений, а также при тяжелых климатических условиях района дома линейных ремонтеров могут располагаться и чаще. Линейные ремонтеры имеют телефонную связь как с ближайшей компрессорной станцией или аварийно-ремонтным пунктом, так и между собой.На новых газопроводах, проходящих по пустынным и полупустынным районам, дома для линейных ремонтеров не предусматриваются. Трасса осматривается в основном с вертолетов линейным мастером или начальником ремонтно-восстановительной службы. Для предохранения металла труб от коррозии на газопроводах сооружается непрерывно действующая электрозащита. Для предохранения от почвенной коррозии применяется катодная или протекторная защита, а от блуждающих токов -электродренажная защита. Однако, дома линейных ремонтеров уходят на задний план, они становятся опасны для персонала, к тому же, когда речь заходит о морском газопроводе, использовать людей не целесообразно и не безопасно в целом. В данном проекте нашли совершенно другой подход к обслуживанию и надзору за газопроводом. Морской газопровод не требует больших затрат на обслуживание. Его состояние контролируется при помощи специальных диагностических устройств, которые запускают по трубе из России в Германию рис. 11. Это так называемые интеллектуальные поршни — каждый из них представляет собой большой вычислительный комплекс. Конструкция газопровода как раз такова, чтобы по нему мог беспрепятственно проходить диагностический поршень — на всем протяжении трассы внутренний диаметр, исчисляемый с точностью до одного миллиметра, составляет 1153 мм.[5]  Рис.11. Интеллектуальный поршень 1.3 Режимы работы магистрального газопровода При эксплуатации магистральных газопроводов контролю подлежат следующие основные показатели: 1. Давление газа в начале и в конце участка, на выходе с промысла и на отводах на ГРС; 2. Количество транспортируемого газа, температура его на входе и выходе КС, средняя по участку, на входе в ГРС;  3. Оптимальный режим работы МГП. 3. Оптимальный режим работы МГП.Режим давления газа в магистральном газопроводе необходимо знать, чтобы иметь, возможность определять засоренность газопровода, скопления влаги, гидратных пробок, находить места разрывов, утечек и др. Для этой цели используют манометры, установленные в начале и конце участка магистрального газопровода. Другим немаловажным режимом эксплуатации магистрального газопровода является температурный режим. Температурный режим магистрального газопровода необходимо знать для расчёта пропускной способности; для определения участков возможного выпадения конденсата, воды и кристаллогидратов; для определения мест ввода метанола как профилактического средства при образовании гидратных пробок и для принятия мер по сохранению изоляционных качеств антикоррозионных покрытий. Температурный режим может быть определён весьма приближённо расчётным путём. Более точно температурный режим магистрального газопровода может быть определен путём практического измерения температур по длине газопровода с помощью ртутных термометров и медь-константановых термопар. Термометры устанавливаются в специально сделанные для этой цели карманы, а термопары приклеиваются непосредственно к наружной стенке трубы. Однако такого рода измерения температур пока что носят исследовательский характер и должного распространения при эксплуатации магистральных газопроводов не получили. Ещё одним важным режимом эксплуатации магистрального газопровода является оптимальный технологический режим.  Оптимальный технологический режим работы магистрального газопровода обеспечивает выполнение установленного плана передачи газа при наиболее равномерной загрузке силового оборудования с наименьшими затратами электроэнергии и топлива при максимальной загрузке магистрали. Оптимальный технологический режим работы магистрального газопровода должен предусматривать максимально возможное снижение себестоимости транспортировки газа не только путём экономии топлива и электроэнергии, а, следовательно, и снижения расходов по этим статьям, но также и путём увеличения межремонтного пробега агрегатов и использования всех внутренних ресурсов КС и ГРС, вспомогательных цехов, аварийно-ремонтных пунктов и др. Оптимальный технологический режим работы магистрального газопровода обеспечивает выполнение установленного плана передачи газа при наиболее равномерной загрузке силового оборудования с наименьшими затратами электроэнергии и топлива при максимальной загрузке магистрали. Оптимальный технологический режим работы магистрального газопровода должен предусматривать максимально возможное снижение себестоимости транспортировки газа не только путём экономии топлива и электроэнергии, а, следовательно, и снижения расходов по этим статьям, но также и путём увеличения межремонтного пробега агрегатов и использования всех внутренних ресурсов КС и ГРС, вспомогательных цехов, аварийно-ремонтных пунктов и др.Графики оптимального технологического режима работы магистрального газопровода составляются техническими отделами и рассылаются по районным управлениям. Составляются они на сравнительно небольшие сроки (месяц, квартал), характеризующиеся небольшими колебаниями газопотребления.[6] 1.4. Технологическое оборудование газокомпрессорных станций Компрессорная станция — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали. При движении голубого топлива по газопроводу происходит потеря давления из-за разного гидравлического сопротивления по длине трубы. Падение давления вызывает снижение пропускной способности газовой магистрали. Одновременно снижается и температура транспортируемого газа, главным образом из-за передачи тепла через стенку трубы в почву и атмосферу. Для поддержания заданного расхода транспортируемого газа и обеспечения оптимального давления в трубе через определенные расстояния вдоль трасы газопровода устанавливаются компрессорные станции рис.12.   Рис.12 Принципиальная технологическая схема компрессорной станции: 1 - установка очистки газопровода; 2 — установка очистки газа; 3 - газоперекачивающий агрегат; 4 — обратный клапан; 5 - установка охлаждения газа. Рис.12 Принципиальная технологическая схема компрессорной станции: 1 - установка очистки газопровода; 2 — установка очистки газа; 3 - газоперекачивающий агрегат; 4 — обратный клапан; 5 - установка охлаждения газа.Компрессионные станции можно классифицировать в зависимости от привода газоперекачивающих агрегатов. Газоперекачивающие агрегаты, применяемые для компремирования газа на компрессорных станциях, по типу привода подразделяются на три основных группы: 1)Газотурбинные установки (ГТУ). На Северном потоке используются как раз такие привода, в качестве ГТУ выбрана ПС-90ГП-25, представленная на Рис.13. 2)Электроприводные агрегаты (ЭГПА). Данные агрегаты используют в качестве энергии электричество. Один из таких ЭГПА представлен на Рис.14. 3)Газомотокомпрессорные установки (ГМК).  Рис.13. ГТУ ПС-90ГП-25.  Стационарные газомотокомпрессоры 8ГК и 10ГК имеют V - образный газовый двигатель внутреннего сгорания, шатуны которого соединены с коленчатым валом компрессора Рис.15. Топливом для двигателя служит перекачиваемый газ. Мощность компрессоров 8ГКМ достигает 220 кВт, а 10ГКМ - до 1100 кВт. Стационарные газомотокомпрессоры 8ГК и 10ГК имеют V - образный газовый двигатель внутреннего сгорания, шатуны которого соединены с коленчатым валом компрессора Рис.15. Топливом для двигателя служит перекачиваемый газ. Мощность компрессоров 8ГКМ достигает 220 кВт, а 10ГКМ - до 1100 кВт. Рис.14. Электроприводной агрегат ГПА. Давление на выкиде соответственно типам компрессоров до 5 МПа и до 12,5 МПа, а подачи у основных типоразмеров этих компрессоров от 0,28 до 8,33 и от 0,58 до 10 м3/с.  Однако данный вид приводов используется на КС малой мощности и поставок объемов. Однако данный вид приводов используется на КС малой мощности и поставок объемов.Газомотокомпрессоры запускаются энергией сжатого воздуха и имеют несколько периодов, когда надо включать и отключать некоторые устройства. Для ручного управления пуск и остановка газомотокомпрессора сложны. Поэтому часть периода пуска автоматизирована. Перед пуском компрессора необходимо вручную подать масло насосом масло к движущимся и трущимся узлам.[7] В случае с приводом от ГТУ или ЭГПА главным агрегатом для компремирования газа выступает центробежный компрессор, он же и осуществляет бесперебойные поставки газа через газопровод. В качестве основного компрессора на КС КС «Портовая» выбран компрессор НЦ16м/120 рис.16. Компрессор НЦ16М/120 представляет собой центробежную двухступенчатую машину, проточная часть которой помещена в цилиндрический корпус. Направление вращения ротора компрессора при взгляде наблюдателя со стороны привода - по часовой стрелке. Компрессор установлен непосредственно на фундамент ГПА. Если рассматривать Северный поток-1, то по данным, взятым с источников на КС Портовая используется блочно-контейнерные ГПА-16 «Урал». Блочно-контейнерные ГПА-16 «Урал» единичной номинальной мощностью 16 МВт разработаны пермским предприятием ОАО НПО «Искра». Базовый блок ГПА - турбо-блок размещается в контейнере, разделенном противопожарной перегородкой на отсек газотурбинной установки (ГТУ) и отсек нагнетателя. Более точные технические характеристики представлены в табл.2. К контейнеру со стороны отсека ГТУ примыкает камера всасывания со смонтированными на ней шумоглушителями и воздухоочистительным устройством. По обе стороны от камеры всасывания расположены блок обеспечения (маслоагрегаты ГТУ, система пожаротушения) и блок управления. На крыше блока обеспечения находятся аппараты воздушного охлаждения масла ГТУ, а на блоке управления смонтированы вентиляторы охлаждения собственно ГТУ и трансмиссии. Агрегатные фильтры пускового и топливного газа расположены рядом с турбо-блоком и блоком обеспечения. Выхлопная шахта ГТУ бокового исполнения, оснащенная утилизатором тепла, скомпонована рядом с контейнером турбо-блока на собственном основании.   Рис.15 Газомоторный компрессор 10 ГК: 1 - станина; 2 - шатун; 3 - палец; 4 - шейка коленчатого вала; 5 - главный шатун; Рис.15 Газомоторный компрессор 10 ГК: 1 - станина; 2 - шатун; 3 - палец; 4 - шейка коленчатого вала; 5 - главный шатун;6 - воздушный патрубок; 7 - всасывающий клапан продувочного насоса; 8 - поршневые кольца продувочного насоса; 9 - поршень продувочного насоса; 10 - peгyлятор «мертвого» пространства компрессора; 11 - цилиндр компрессора; 12 - поршень; 13 - фонарная часть; 14 - продувочный насос; 15 - крышка средника; 16 - полости для продувания воздухом; 17 - силовой цилиндр; 18 - поршень силового цилиндра; 19 - инжекторный клапан; 20 - свеча зажигания; 21 - масляная полость поршня силового цилиндра; 22 - выпускной патрубок.  Рис. 16. ЦК НЦ16М/120. Газотурбинная установка ГТУ-16П, обеспечивающая привод центробежного нагнетателя, разработана, изготовлена и поставлена предприятиями Пермского моторостроительного комплекса. ГТУ сконструирована на базе авиационного двигателя четвертого поколения ПС-90А, ряд командных узлов которого был модифицирован для работы на газообразном топливе в наземных условиях.  Таблица 2 - Основные технические характеристики ГПА-16 "Урал". Таблица 2 - Основные технические характеристики ГПА-16 "Урал".

Высокие газодинамические параметры базового двигателя позволили получить кпд 37%. В ГПА-16 «Урал» применены центробежные нагнетатели НЦ-16/76-1,44. Нагнетателями природных газов принято называть лопаточные компрессорные машины с соотношением давления сжатия свыше 1,1 и не имеющие специальных устройств для охлаждения газа в процессе его сжатия. Все нагнетатели условно можно разделить на два класса: неполнонапорные и полнонапорные. Первые, имеющие степень сжатия в одном нагнетателе 1,25-1,27, используются при последовательной схеме компремирования газа на КС, вторые - полнонапорные, имеющие степень сжатия 1,45-1,51, используются при коллекторной схеме обвязки компрессорной станции. Нагнетатель НЦ-16/76-1,44 представляет собой центробежную двухступенчатую компрессорную машину с масляными подшипниками и  уплотнениями подшипниковых узлов. Проточная часть нагнетателя смонтирована в корпусе, закрытом с обеих сторон крышками, и имеет возможность демонтажа для регламентных и ремонтных работ. Система масло обеспечения стандартная, включает в себя маслобак, АВОМ, насосы систем смазки и уплотнений, аккумулятор масла, трубопроводы обвязки. Более точная информация представлена в табл.2. уплотнениями подшипниковых узлов. Проточная часть нагнетателя смонтирована в корпусе, закрытом с обеих сторон крышками, и имеет возможность демонтажа для регламентных и ремонтных работ. Система масло обеспечения стандартная, включает в себя маслобак, АВОМ, насосы систем смазки и уплотнений, аккумулятор масла, трубопроводы обвязки. Более точная информация представлена в табл.2.Важной характеристикой нагнетателя является его производительность. Таблица 3 -Технические характеристики НЦ-16.

Исходя из данных и сравнивая с другими приводами можно выявить существенные достоинства данного блока: высокая эффективность; образцовые экологические характеристики; длительный срок службы; удобство сервисного обслуживания; высокий уровень заводской готовности; боковая выкатка как турбоблока, так и ТНД и газогенератора; транспортировка в состоянии полной заводской готовности благодаря модульной и компактной конструкции ГТУ. Эксплуатационные особенности ГТУ-16П: отличается эксплуатационной гибкостью в широком диапазоне нагрузки. Высокий КПД при пониженных выбросах достигаются в диапазоне нагрузки от 20% до 100%;  реализованные алгоритмы сжигания топлива н е требуют сезонных подстроек характеристик камеры сгорания при сохранении низкой эмиссии вредных выбросов; реализованные алгоритмы сжигания топлива н е требуют сезонных подстроек характеристик камеры сгорания при сохранении низкой эмиссии вредных выбросов;модульная конструкция значительно упрощает техобслуживание ГТУ благодаря быстроразъемной крышной и боковой панели КШТ без необходимости разборки воздуховодов систем вентиляции, циклового воздуха и подогрева; газовая турбина имеет встроенные устройства для дистанционного контроля и диагностики, обеспечивающие сбор и комплексный анализ данных; компоновка на опорной раме обеспечивает «боковую выкатку» частей высокого и низкого давления, а также установки в целом, что позволяет осуществлять полноценное техническое оперативное техническое обслуживание.[8] |