Общая характеристика кустовой базы. Устройство кустовой базы (газонаполнительной станции) сжиженного углеводородного газа

Скачать 192.58 Kb. Скачать 192.58 Kb.

|

|

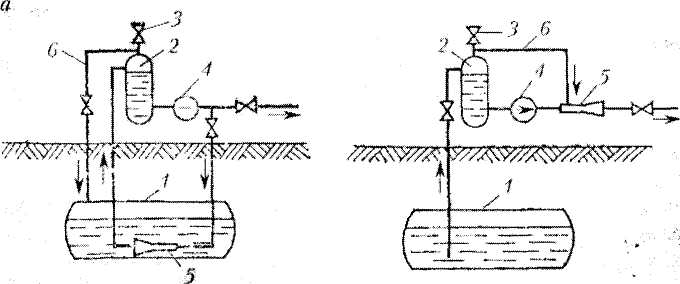

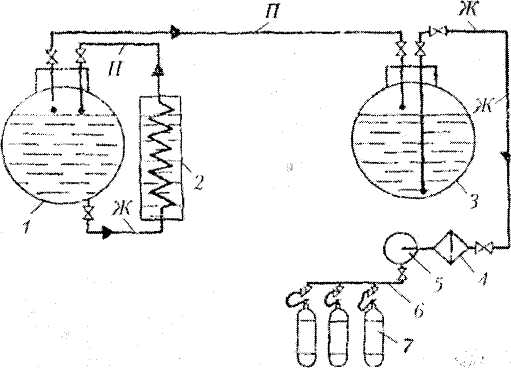

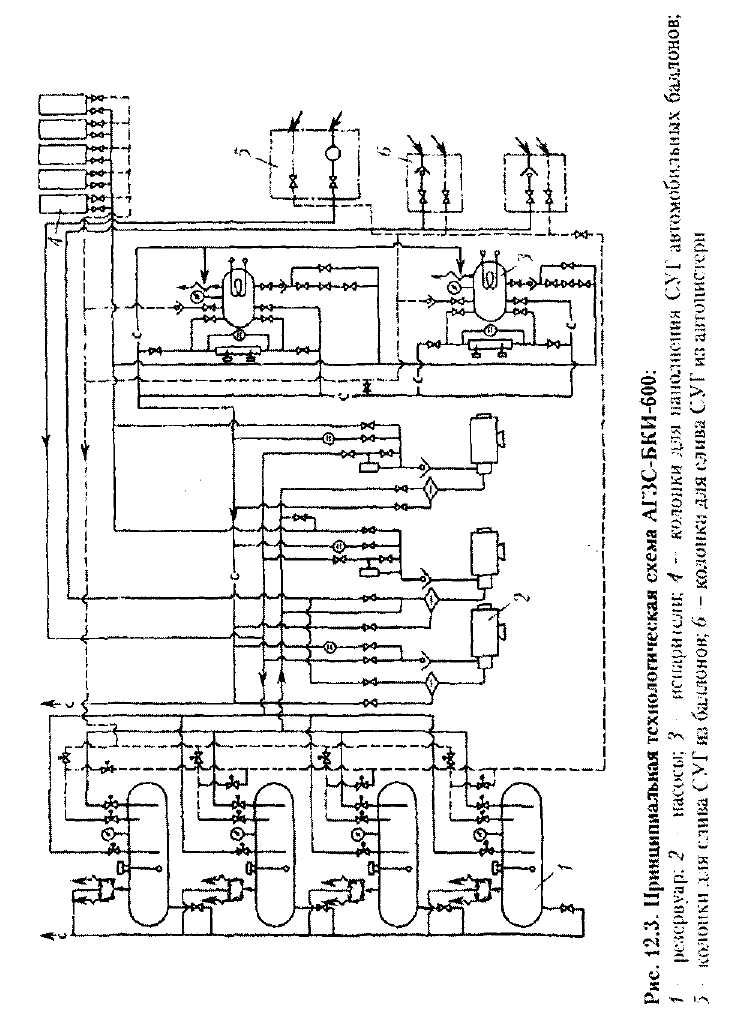

Общая характеристика кустовой базы (газонаполнительной станции) сжиженного газа 9.1. УСТРОЙСТВО КУСТОВОЙ БАЗЫ (ГАЗОНАПОЛНИТЕЛЬНОЙ СТАНЦИИ) СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА 9.1.1. Назначение и организационная структура кустовой базы (газонаполнительной станции) Кустовые базы (КБ) и газонаполнительные станции (ГНС) сжиженного углеводородного газа - это стационарные хранилища для приема от поставщиков, хранения и налива (в баллоны, емкости и автомобильные цистерны) сжиженного углеводородного газа. Кустовые базы обеспечивают сжиженным углеводородным газом определенный экономический район (область, край, республику). Помимо этого они осуществляют транзитную передачу сжиженных углеводородных газов небольшим ГНС, не имеющим собственных подъездных железнодорожных путей, крупным промышленным и сельским потребителям и т. п. Газонаполнительные станции - объекты городского газового хозяйства для обеспечения газом отдельного населенного пункта или нескольких таких пунктов, расположенных близко друг от друга. Кустовая база сжиженных газов имеет следующую организационную структуру. Цех слива-налива сжиженных углеводородных газов. Его назначение - прием от поставщиков железнодорожных цистерн со сжиженными углеводородными газами, слив газа из них в резервуары парка хранения, подача сжиженных углеводородных газов из резервуаров парка хранения в наполнительный цех. В состав цеха входят сливо-наливная железнодорожная эстакада и подъездные железнодорожные пути, насосно-компрессорное отделение и парк хранения сжиженных углеводородных газов. Наполнительный цех. Здесь осуществляют налив сжиженного углеводородного газа в баллоны и автоцистерны, отпуск их потребителям, ремонт баллонов и заправку газобаллонных автомашин. В состав цеха входят наполнительное отделение, отделение слива тяжелых неиспарившихся остатков газа из баллонов и их дегазации, отделение ремонта баллонов, погрузочно-разгрузочные площадки, колонки для наполнения автоцистерн и заправки газобаллонных автомашин. Ремонтно-механический цех. В нем проводят профилактические мероприятия и ремонт с целью обеспечения безопасности и бесперебойной работы КБ, следят за исправностью ремонтных машин, оборудования. Рабочие цеха участвуют в ликвидации аварий во всех цехах и службах КБ. В ведении цеха находятся ремонтно-механическая мастерская, машины, оборудование и механизмы для выполнения ремонтных работ. • Служба энерговодоснабжения. Основные задачи этой службы - бесперебойное обеспечение электроэнергией,.водой и теплом (отопление) служб КБ и удаление с ее территории сточных вод, содержание в технически исправном состоянии оборудования и коммуникаций. К службе энерговодоснабжения относят все электрооборудование, сети и электроизмерительные приборы, мастерскую по ремонту электрооборудования, котельную и теплосети, водонасосную и сети водопроводов, градирню, резервуары для воды, установку по очистке и смягчению воды, установку по очистке сточных вод и сети канализации. В отдельных случаях службу энерговодоснабжения можно разделить на несколько служб. Служба связи обеспечивает бесперебойную прямую связь КБ со станцией железной дороги и городской телефонной станцией, а также местную телефонную связь на территории КБ и с квартирами ответственных работников кустовой базы. В ведении службы находятся сети и оборудование местной и внешней связи. Транспортная служба. Основные задачи ее - обеспечение бесперебойных перевозок сжиженных углеводородных газов потребителям и содержание в технически исправном состоянии транспортных средств и оборудования гаража. В ведении службы находятся гараж, автомашины, открытая стоянка и мойка для автомашин. Служба автоматики и КИП предназначена для обеспечения технически исправного состояния и бесперебойной работы имеющихся на КБ устройств автоматики, сигнализации и КИП. В ее ведении находятся мастерская для ремонта приборов и приборы для контрольных поверок. Химическая лаборатория. Основные задачи лаборатории выполнение химических анализов сжиженных углеводородных газов, смазочных масел, воды, определение степени одоризации газов, постоянный контроль за загазованностью помещений КБ, а также резервуаров и колодцев (канализации и др.) при выполнении ремонтных работ. В ведении лаборатории находятся приборы, оборудование и реактивы для выполнения химических анализов. Ремонтно-строительная служба осуществляет надзор за технически правильным содержанием производственных зданий и сооружений КБ и ремонт, поддерживает в надлежащем состоянии дороги на территории КБ, выполняет работы по благоустройству площадки КБ. В ведении службы находятся плотницко-столярная мастерская, материалы и инструменты для выполнения ремонтно-строительных работ и работ по благоустройству площадки КБ. Газоспасательная служба. Основные задачи добровольных газоспасательных дружин (ДГСД) - наблюдение за выполнением правил и инструкций по технике безопасности, противопожарных правил и мероприятий, участие в ликвидации аварий и спасении пострадавших. В ведении этой службы находятся индивидуальные спасательные средства, применяемые при ликвидации аварий. Станции и базы сжиженных углеводородных газов располагают преимущественно вне черты города и других населенных пунктов на специально отведенных спланированных площадках, желательно с подветренной стороны господствующих ветров, чтобы возможные выделения газов не попадали в зону жилых, общественных и производственных зданий и сооружений. Площадки для КБ и ГНС планируют с уклоном для отвода ливневых вод в открытый коллектор, так как пары сжиженных углеводородных газов, которые значительно тяжелее воздуха, скапливаются в закрытых канализационных коллекторах. Территорию КБ или ГНС ограждают железобетонным забором высотой 2 м. Производственную зону отделяют от вспомогательной легкой оградой. Подъезды и подходы к зданиям и сооружениям асфальтируют, а остальные участки озеленяют. Площадки для КБ и ГНС располагают на открытой местности, чтобы пары сжиженных углеводородных газов, выделяющиеся при утечках, быстро смешивались с воздухом, не образовывая взрывоопасных смесей. Учитывая, что сжиженный углеводородный газ тяжелее воздуха, резервуары для его хранения располагают на более низких, чем ближайшие жилые и общественные здания и сооружения, отметках. Резервуары для хранения сжиженного углеводородного газа на КБ и ГНС размещают с учетом определенных разрывов от зданий и сооружений. В производственной зоне находятся: —железнодорожный двухпутный тупик со сливными устройствами (при получении сжиженного углеводородного газа по железной дороге), ввод трубопровода с отключающими устройствами, расходомерами, фильтрами и прочим оборудованием (при поступлении сжиженного газа по трубопроводу), причал со сливными устройствами (при доставке сжиженного газа морским или речным путем); —база хранения сжиженных углеводородных газов, состоящая из надземных или подземных емкостей; —насосно-компрессорное отделение установки, необходимые для перемещения сжиженных углеводородных газов; —блок производственных помещений; —колонки для наполнения автоцистерн и газобаллонных автомашин. На территории вспомогательной зоны размещают: — блок вспомогательных помещений; —гараж с открытой стоянкой автомашин; —резервуар для хранения воды на случай пожара, склад горючих и смазочных материалов, сооружения для водоснабжения и канализации. 9.1.2. Принцип работы кустовой базы (газонаполнительной станции) Сжиженные углеводородные газы поступают на площадку КБ в железнодорожных цистернах и через стояки сливной эстакады - в резервуары парка хранения. Слив сжиженных углеводородных газов осуществляют при помощи компрессоров, работающих как тепловые машины, которые повышают температуру и упругость насыщенных паров сжиженных газов в опорожняемых железнодорожных цистернах и снижают температуру и упругость насыщенных паров сжиженных углеводородных газов в резервуарах парка хранения. Из резервуаров парка хранения сжиженные углеводородные газы насосами подают в наполнительный цех для заполнения баллонов на автоматизированных карусельных агрегатах или весовых установках, оборудованных отсекателями налива, или на специальные колонки для заполнения автоцистерн и заправки газобаллонных автомашин. Этими же насосами осуществляют перекачку сжиженного углеводородного газа из одного резервуара в другой для компаундирования, а также перекачку газа по трубопроводу на другие предприятия. В наполнительном цехе тяжелые неиспарившиеся остатки сливают из баллонов по двум схемам: —баллоны устанавливают в специальные станки, заполняют их парами сжиженных углеводородных газов, опрокидывают вниз вентилями и подключают к сливной линии при одновременном удалении паровой фазы из емкостей для тяжелых неиспарившихся остатков; —баллоны устанавливают на сливную карусель и отсасывают из них тяжелые неиспарившиеся остатки вакуум-насосом. На КБ и ГНС наибольшее распространение получили насосно-компрессорные схемы перемещения сжиженных углеводородных газов. Прием и хранение сжиженного углеводородного газа, наполнение им баллонов и автоцистерн предусматривают при наличии хранилищ сжиженного газа, подъездного железнодорожного тупика с эстакадой для слива из железнодорожных цистерн сжиженного газа в емкости хранилища, насосно-компрессорного отделения, цеха наполнения баллонов и автоцистерн сжиженного газа. Высокая упругость паров сжиженных углеводородных газов и различие температур в разных точках приемо-раздаточной системы создают условия для работы при непрерывно меняющемся давлении. Все основные сооружения станции объединяют жидкостными коллекторами и трубопроводами паровой фазы, соединяющими разгружаемые и заполняемые емкости, что обеспечивает необходимый режим работы всей системы и отдельных ее элементов, разделение жидкой и паровой фаз сжиженного газа. Для наполнения емкостей хранилища коллектор жидкой фазы соединяют трубопроводом с жидкостным коллектором эстакады слива железнодорожных цистерн и двумя трубопроводами с напорным коллектором насосов, а последний - с коллектором колонок для налива автоцистерн и коллектором для наполнения баллонов. Расходный коллектор жидкой фазы емкостей хранилища объединяют двумя трубопроводами со всасывающим коллектором насосов, который, в свою очередь, трубопроводом связывают с емкостью для слива тяжелых остатков, сжиженного газа, не испарившихся из баллонов потребителей. Все трубопроводы жидкой фазы, связанные между собой, образуют единую жидкостную систему. Коллектор паровой фазы емкостей хранилища двумя трубопроводами связан со всасывающим и напорным коллекторами компрессоров, которые соединены с коллектором паровой фазы эстакады слива железнодорожных цистерн. Всасывающий и напорный коллекторы компрессоров связаны также с коллекторами паровой фазы колонок для наполнения автоцистерн. Такая обвязка трубопроводов создает не только единую транспортную систему паровой фазы, но и позволяет использовать эти трубопроводы в качестве всасывающих и напорных. С помощью компрессоров паровую фазу можно забирать из любой емкости или секции хранилища и подавать ее в другие емкости, железнодорожные и автомобильные цистерны и наоборот. Использование указанных коммуникаций трубопроводов жидкой и паровой фаз с размещенными на них запорными органами позволяет проводить следующие операции: опорожнение железнодорожных цистерн, наполнение и опорожнение емкостей хранилища, наполнение баллонов и автоцистерн, перекачку в специальные емкости слитых из баллонов тяжелых неиспарившихся остатков и перемещение сжиженного газа из одних емкостей в другие. Слив сжиженного газа из железнодорожных цистерн в емкости хранилища осуществляют перетоком за счет повышения давления паров в парофазном объеме железнодорожных цистерн при одновременном снижении давления паров в емкостях. Автоцистерны и баллоны можно наполнять за счет создания в расходных емкостях повышенного давления путем подачи в них компрессором паров, отбираемых из других емкостей (прямой переток). При подаче насосами многократная циркуляция в них жидкой фазы недопустима, так как это приводит к ее перегреву, образованию паровых пробок и нарушению работы насосов. В схеме предусмотрен автоматический сброс избытков жидкой фазы через предохранительный перепускной клапан в напорные трубопроводы, а через них - в емкости хранилища. Передачу сжиженного углеводородного газа из одних резервуаров хранилища в другие можно проводить перекачкой жидкой фазы насосами или с помощью компрессоров аналогично опорожнению железнодорожных цистерн. Поскольку трубопроводы паровой фазы работают при переменных температуре и давлении, то в них может образовываться конденсат (жидкая фаза), который попадает в цилиндры компрессоров. Для предотвращения этого недопустимого явления в схеме предусмотрена установка сборников конденсата на трубопроводах паровой фазы. Безопасность работы станции обеспечивают установкой на оборудовании и трубопроводах запорной предохранительной арматуры и контрольно-измерительных приборов. На всех участках трубопроводов сжиженного газа, ограниченных запорными устройствами, устанавливают предохранительные клапаны. На трубопроводах паровой фазы, идущих ко всасывающему и напорному коллекторам компрессоров, ставят конденсатосборники, предотвращающие попадание жидкости в цилиндры компрессоров. В качестве основной запорной арматуры применяют фланцевые краны типа КСР, а в качестве предохранительной арматуры -стальные предохранительные пружинные клапаны. 9.2. Анализ методов перемещения сжиженных углеводородных газов На кустовых базах, газонаполнительных и газоприемораздаточных станциях (ГПРС) операции, связанные с приемом, хранением, перемещением и раздачей сжиженных газов, являются основными технологическими операциями. Их можно осуществлять путем использования гидростатического напора жидкости между освобождаемым и приемным резервуарами, насосами, компрессорами, нагревом верхнего слоя жидкости в освобождаемом резервуаре и охлаждением жидкости в наполняемом резервуаре, созданием избыточного давления газа в паровом пространстве освобождаемого резервуара путем закачки в него инертного газа. Наряду с этим в настоящее время используются комбинированные методы перемещения: насосно-компрессорный, насосно-испарительный и перемещение насосами с помощью инжекторов. Использование гидростатического напора. Слив сжиженных углеводородных газов осуществляют за счет разности уровней жидкости в опорожняемом и наполняемом резервуарах следующим образом. Опорожняемый и наполняемый резервуары соединяют по линиям паровой и жидкой фаз, давление в резервуарах выравнивают, и сжиженный пропан-бутан переливается за счет гидростатического напора столба жидкости. Для обеспечения достаточной скорости слива при одинаковых давлениях в емкостях необходимо, чтобы за счет гидростатического напора создавался перепад давления не менее 0,7-1 кгс/см2. При сливе пропан-бутановых смесей эта величина будет составлять 13-20 м. Если паровые пространства резервуаров не соединены уравнительной линией, то в наиболее худших условиях, когда температура в транспортной цистерне будет на 10-15 °С ниже, чем в стационарной емкости, необходимо, чтобы разность геометрических уровней резервуаров компенсировала и эту предельно возможную разность температур и соответствующий ей перепад давления. Преимущества перемещения газа за счет разностей уровней следующие - исключительная простота конструктивного оформления, отсутствие механических агрегатов, надежность работы всех устройств, готовность схемы к работе в любое время, вне зависимости от наличия посторонних источников энергии. Недостатки: возможность использования этого метода только в местностях с гористым рельефом, увеличенные размеры площадки, большие потери газа при отправлении его в виде остатков паров в цистернах, продолжительный слив. Поэтому указанный метод, несмотря на свою простоту, не может быть широко развит на практике. Использование сжатого газа. При наличии вблизи КБ, ГНС или ГПРС источника инертного газа необходимого давления выгодным методом перемещения сжиженного газа из резервуара в резервуар является закачка инертного газа в паровое пространство освобождаемого резервуара. Причем инертный газ можно подавать через регулятор давления или компрессором. Если температура в сливаемой и наполняемой емкостях одинакова, то парциальное давление инертного газа в сливаемой емкости должно только компенсировать гидравлические потери в системе слива, составляющие 1,5 - 2,0 кгс/см. По окончании слива смесь паров и газа необходимо выпустить в атмосферу или, если эта смесь горючая, - в городской газопровод. Для перемещения сжиженного газа по рассмотренному методу необходимо учитывать растворимость в нем инертного газа. В качестве основных побудителей перемещения рекомендуются газы: технический азот, двуокись углерода и природный газ. При все более увеличивающейся плотности газопроводной сети наиболее выгодным для этих целей мог бы быть природный газ, состоящий на 98,5 % из метана. Следует отметить, что растворимость метана в углеводородном газе незначительна. Наличие же в природном газе значительного количества этана, хорошо растворяющегося в пропане и бутане, особенно в зимнее время, может привести к переходу этана в жидкость и к увеличению упругости паров сжиженного газа в емкости (баллоне) выше допустимых норм при последующем нагреве баллона до нормальной температуры. Поэтому при сливе содержание этана в природном газе не допускается выше 3-5 %. Использование природного газа на обычных насосно-компрессорных ГПРС также выгодно, поскольку из-за высокой упругости и отсутствия конденсации паров природного газа резко сокращается расход подаваемого газа на вытеснение сжиженного. К недостаткам следует отнести большие потери сжиженных газов при выходе их в атмосферу и необходимость снабжения сжатым газом. Выбор оптимальных режимов проводят с учетом производительности и технологических особенностей КБ, ГНС и ГПРС. Принципиальная технологическая схема слива и налива сжиженных газов заключается в том, что парциальное давление природного газа в опорожняемом сосуде поддерживается постоянным. При этом природный газ из магистрального газопровода под давлением рт > 1,7 МПа через узел редуцирования поступает в паровое пространство опорожняемой емкости (железнодорожной цистерны, автоцистерны) и создает там давление, необходимое для вытеснения жидкости в резервуары базы хранения или непосредственно в наполнительное отделение Используемый в системе дифференциальный регулятор давления автоматически поддерживает парциальное давление природного газа, превышающее упругость паров в опорожняемом сосуде на 0,2-0,5 МПа. Для ускорения процесса слива парциальное давление газа-вытеснителя может быть увеличено. Как показали результаты исследований, с увеличением парциального давления метана возрастает поток его в пропан-бутан и заметно сокращается время сливо-наливных операций. Однако повышение парциального давления сжатого газа вызывает рост его концентрации в газонасыщенном слое и при температуре 318 К способно вызывать увеличение давления в сосуде до 2,5-2,8 МПа, что значительно превышает рабочее (1,7 МПа). При малых значениях парциального давления метана доля некондиционного продукта в сжиженных газах опорожняемого резервуара уменьшается. При этом заметно снижается производительность КБ, ГНС и ГПРС по наполнению баллонов сжиженными газами. Перемещение сжиженных углеводородных газов созданием разности температур в опорожняемом и наполняемом сосудах (нагревается сжиженный газ в освобождаемом резервуаре и охлаждается в наполняемом резервуаре). Из-за трудности осуществления широкого применения этот метод не нашел, так как нужно прогревать всю массу сжиженного газа. Подогреватель выполняют в виде змеевика и обогревают водой или паром. Для создания разности температур можно охлаждать сжиженный газ в наполненном резервуаре. Для этого жидкий газ пропускают через специальный теплообменник, охлаждаемый холодной водой или охлаждающим раствором. Охлаждать наполняемый резервуар можно также интенсивным испарением газа с отводом паров в газовые сети или в атмосферу. Испускания паров сжиженного газа в атмосферу следует избегать. Для поддержания перепада давления 1,5-2 кг/см2 необходимо создать перепад температуры для пропана 5-12 °С. Особенно выгодно применять данную схему, когда доставку сжиженного газа осуществляют по магистральному газопроводу и есть источник тепловых отходов (горячая вода, пар). Перемещение сжиженных газов насосами. Перемещение сжиженных газов с помощью насосов является довольно интересным с точки зрения надежности, удобства, простоты, малых энергетических затрат и капитальных вложений, однако для этого необходимы специальные самовсасывающие насосы или насосы, которые всегда находились бы под действием гидростатического напора столба жидкости. Кстати, железнодорожные цистерны только с верхним сливом сжиженного газа затрудняют применение чисто насосной схемы слива. Для надежной работы насосов необходимо разработать такую технологическую схему, чтобы непосредственно у входного патрубка насоса жидкость имела некоторый запас удельной энергии (напора) сверх упругости паров. Только в этом случае будет обеспечена бескавитационная работа насоса. В соответствии с этим сеть должна обладать некоторым кавитационным запасом, превосходящим допустимый кавитационный запас насоса ΔҺ доп. При перекачке насыщенной жидкости пропан-бутан давление на свободную поверхность ее в резервуаре равно упругости паров, поэтому бескавитационную работу насосов возможно обеспечить лишь тогда, когда геодезическая высота всасывания или уровень жидкости в резервуаре больше или равны потерям напора в подающем трубопроводе плюс допустимый кавитационный запас насоса и 0,5 м: ΔҺ = ΔҺ доп + Һтр + 0,5. Перемещение сжиженных газов насосно-инжекторным способом. Схема перемещения сжиженного газа насосно-инжекторным способом представлена на рис. 8.1. Инжектор работает с помощью жидкости (до 40-60 %), подаваемой насосом 4. В схему включен напорный сосуд 2, который служит для постоянного залива жидкостью всасывающего патрубка насоса и сепарации паровой и жидкостной фаз после инжектора. Данная схема имеет замкнутое кольцо циркуляции сжиженного газа по пути: резервуар-инжектор-напорный сосуд-насос-наполнительная рампа (другой резервуар, куда перекачивается жидкость)-резервуар. В этой схеме насос работает в области относительно постоянного и поэтому устойчивого режима, независимо от интенсивности отбора сжиженного газа на рампе. Перемещение сжиженных газов компрессором. Компрессором отсасывают паровую (газовую) фазу из заполняемого резервуара и нагнетают ее в паровое пространство опорожняемой емкости. 6  Рис. 9.1. Насосно-инжекторная технологическая схема с расположением инжектора в подземном резервуаре (а) или вне его (б): 1 - резервуар; 2 - сепаратор-газоотделитель; 3 - вентиль для запуска; 4 -насос; 5 - инжектор; 6 - линия для сброса паров. Таким образом создается перепад давления и сжиженный газ перекачивается в емкость с меньшим давлением. Нагнетаемые компрессором пары сжиженного газа с повышенной температурой, соприкасаясь с поверхностью, подогревают верхний слой жидкости и способствуют испарению и дополнительному повышению давления в опорожняемой емкости. Отсасывание паров из заполняемого резервуара усиливает испарение и охлаждение жидкости, что тоже ускоряет процесс перемещения. Для эффективного ведения процесса слива необходимо поддерживать перепад давления между резервуарами в пределах от 0,15 до 0,3 МПа. Преимущества компрессорного способа перемещения сжиженных газов следующие: —конструктивная простота схемы; —полнота опорожнения емкостей; —возможность регулирования скорости слива изменением перепада давления в емкостях; — высокая производительность (0,3-1,00 м3/мин) Недостатками компрессорного способа перемещения сжиженных газов являются: —большой расход энергии; —наличие в эксплуатации сложного агрегата; —необходимость в трубопроводах паровой и жидкой фаз. Перемещение сжиженных газов с помощью насосов и компрессоров. На КБСГ, ГНС и ГНП главным образом применяют насосно-компрессорные технологические схемы, при работе по которым все сливо-наливные операции осуществляют с помощью насосов и компрессоров. Слив сжиженного газа из железнодорожных цистерн, заполнение автоцистерн, удаление остаточных паров из опорожненных резервуаров производят компрессорами, заполнение баллонов сжиженным газом - насосами и компрессорами. Компрессоры создают в опорожняемом резервуаре давление, превышающее упругость паров сливаемой жидкости, что является необходимым условием нормальной работы насосов. Достоинствами насосно-компрессорной технологической схемы являются высокая производительность, надежность, полное опорожнение резервуара, широта технологического диапазона. К недостаткам следует отнести большие эксплуатационные расходы по ремонту и содержанию технологического оборудования. Перемещение сжиженных газов с помощью насосов и испарителей. В районах Крайнего Севера, Сибири и Дальнего Востока, где преобладают низкие среднегодовые температуры, в зимний период упругость паров пропан-бутана в резервуарах меньше 0,15 МПа, т. е. избыточное давление меньше 0,05 МПа. При этом отбирать пары из резервуаров базы хранения компрессором невозможно, так как снижается давление. Перемещение сжиженных газов в этих случаях осуществляют с помощью испарителей. При работе по рассматриваемой технологической схеме резервуары хранилища и испарители соединяют трубопроводами по жидкой и паровой фазам. Повышения давления в паровом пространстве опорожняемого резервуара достигают с помощью испарителей объемного или проточного типа. При этом пары сжиженных газов перегреваются за счет теплоты, принесенной извне. Механизм операций слива с помощью объемных испарителей следующий. Смесью пропан-бутан наполняют один из испарителей, линию жидкой фазы от резервуаров отключают, подают теплоноситель. Сжиженный газ в теплообменнике (объемном испарителе) подогревается, упругость паров повышается, затем пары с высокой упругостью поступают в опорожняемый резервуар, в котором создается повышенное давление, за счет чего и производится слив пропан-бутана. В насосно-испарительной технологической схеме повышение давления в паровом пространстве опорожняемого резервуара достигается с помощью испарителей объемного типа. Они создают подпор, обеспечивающий нормальную работу насоса. Схема с использованием объемных испарителей применяется на КБ и ГНС большой производительности. На ГНС малой производительности и на ГРПС слив сжиженного газа производят с помощью проточных испарителей (рис. 8.2). Опорожняемый резервуар по жидкой и паровой фазам соединяют с испарителем трубопроводами. Теплоноситель подводят к испарителю, где происходит испарение сжиженного газа и перегрев паров. Перегретые пары из испарителя поступают в опорожняемый резервуар. Подачу теплоносителя регулируют в зависимости от давления в опорожняемом резервуаре. Повышение давления в резервуаре способствует нормальной работе насоса при сливе сжиженного газа и наполнении им баллонов.  Рис. 9.2. Насосно-испарительная технологическая схема: 1,3 - резервуары; 2 - проточный испаритель; 4 - фильтр; 5 - насос; 6 -наполнительная рампа; 7 - баллоны; Ж - трубопровод жидкой фазы; П – тоже, паровой. 9.3. ЗАПРАВКА АВТОМОБИЛЕЙ СЖИЖЕННЫМИ УГЛЕВОДОРОДНЫМИ ГАЗАМИ Автогазозаправочные станции (АГЗС) служат для заправки газобаллонных автомобилей сжиженным газовым топливом (табл. 9.1). АГЗС (рис. 9.3) включает в себя хранилище сжиженного газа из четырех резервуаров, насосно-компрессорное отделение, колонки для перекачки газа из автоцистерн в резервуары станции, колонки для заправки газом газобаллонных автомобилей, систему автоматической сигнализации опасности, сантехнические, электрические и другие системы. При размещении оборудования АГЗС следует обеспечить следующие требования Максимальный объем группы резервуаров со сжиженным газом АГЗС, расположенной на ее территории, не должен превышать 100 м3, а объем одного резервуара - 25 м3 (СНиП И-37-76). На АГЗС применяют компрессоры АВ-22, АУ-45 и насосы С5/140, 1.5ХГ-3-2Д Минимальное расстояние от резервуаров с газами составляет: до здания насосно-компрессорного отделения и установок испарения и смешивания газов - 10 м, до колонок для заправки и перекачивания газов - 20 м. Таблица9.1 Техническая характеристика АГЗС

| |||||||||||||||||||||