Штукатурные работы контроль качества. Штукатурные работы. Утилизация техногенных отходов при производстве строительных материалов

Скачать 417.58 Kb. Скачать 417.58 Kb.

|

|

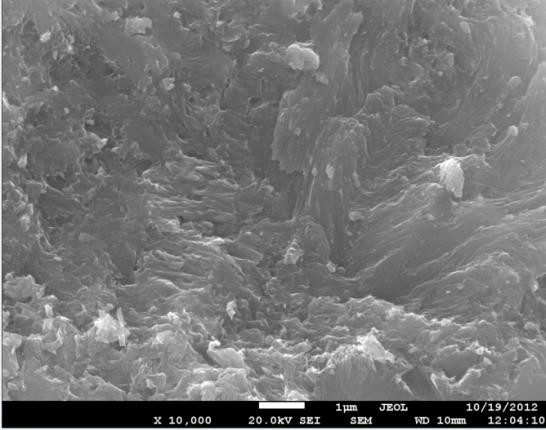

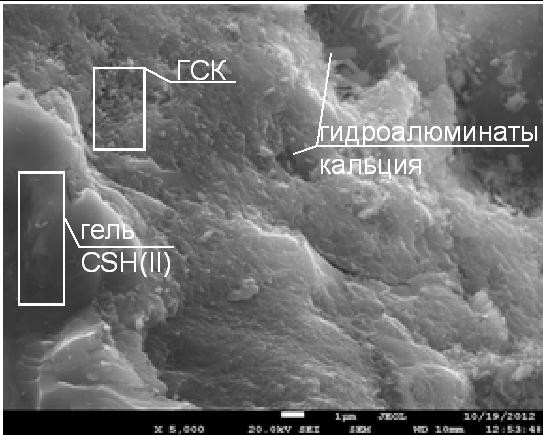

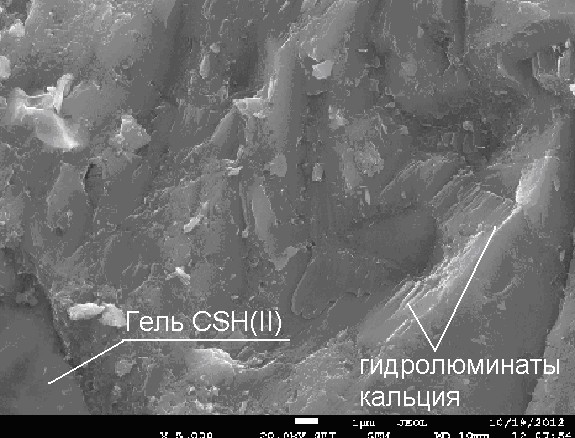

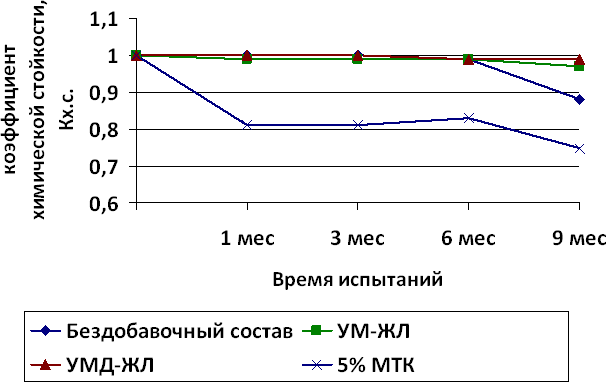

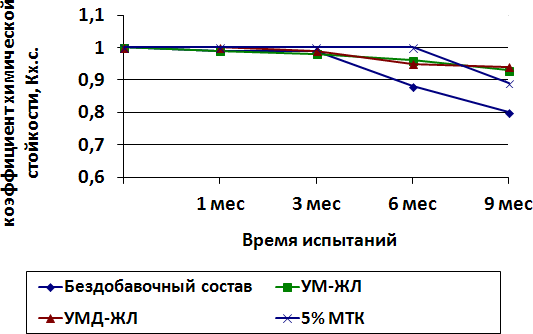

Министерство науки и высшего образования Федеральное государственное бюджетное образовательное учреждение высшего образования «Ижевский государственный технический университет имени М.Т. Калашникова» Институт строительства и архитектуры имени В.А. Шумилова Кафедра «Строительные материалы, механизация и геотехника» Работа защищена с оценкой «» дата Реферат На тему: «Сульфатостойкость бетона» по дисциплине «Утилизация техногенных отходов при производстве строительных материалов» Выполнил: студент группы Б17-502-1 К.А.Савалин Проверил: Ассистент каф. «СММиГ» А.Н. Гуменюк Рецензия: Степень достижения поставленной цели работы Полнота разработки темы Уровень самостоятельности работы обучающегося ______ Недостатки работы _____________________________________________________ Ижевск 2020 Содержание Введение……………………………………………………………………………………….3 1. Сульфатостойкий бетон: особенности состава…………………………………………...4 1.1. Как получают сульфатостойкий бетон………………………………………….4 1.1.1. Сырье для получения сульфатостойкого бетона………………….….4 2. Сульфатостойкий цемент в кислотных средах…………………………………………..6 3. Область применения, нормы расхода, приготовление…………………………………..9 3.1. Приготовление сульфатостойкого цемента………………………………………...9 3.2. Область применения сульфатостойкого цемента……………………………….…9 4. Особенности описание, виды, состав и использование сульфатостойкого портландцемента………………………………………………………………………….…10 4.1. Что представляет из себя материал…………………………………………….….11 4.2. Виды материала………………………………………………………………….….11 4.3. Состав…………………………………………………………………………….….12 4.4. Использование в строительстве……………………………………………………13 5. Сульфатостойкость мелкозернистого бетона на заполнителе из эффузивных горных пород……………....................……………………………………14 6. Влияние комплексных добавок с метакаолином на сульфатстойкость цементного камня………………………………………………………18 Заключение…………………………………………………………………………………..26 Список литературы……………………………………………………………………...…. 27 ВведениеВ настоящее время проблемы повышения качества, долговечности, экономичности бетонов и растворов успешно решаются с помощью использования химических добавок. Конструкции и материалы на основе цементного вяжущего, подверженные сульфатной коррозии, теряют свои физикомеханические характеристики и свойства в результате кристаллизации малорастворимых солей в порах цементного камня, которые ограничивают рост кристаллов, вследствие значительных напряжений в стенках пор и капилляров, что приводит к разрушению структуры. Это коррозия кристаллизации, вызванная ростом кристаллов гипса, а также эттрингита и таумасита [1]. Считается, что если эттрингит образуется относительно гомогенно в свежеприготовленной смеси, то он называется первичными не является причиной разрушения цементосодержащих материалов [2]. Однако, когда эттрингит образуется в уже затвердевшем цементном камне, такой эттрингит называется поздним или вторичным, в жесткой структуре возникает неоднородное расширение, что является основой развития процессов трещинообразования и появления микротрещин. 535 Выделяют два типа вторичного эттрингита в зависимости от того, воздействуют ли сульфаты на цементный камень из внешней среды, либо присутствуют в виде внутренних сульфат-источников [4]. Введение кремнеземистых добавок в цемент способствует повышению его коррозионной стойкости [3]. В этом случае протекает реакция Са(ОН)2 + SiО2 + Н2О →СаО·SiО2·Н2О, (1) образующиеся гидросиликаты кальция менее растворимы в воде и практически не вступают в обменные реакции с сульфатами.1. Сульфатостойкий бетон: особенности составаСтандартный бетон и железобетон будут разрушаться там, где на них воздействуют морские, речные, грунтовые воды. Для таких объектов понадобится сульфатостойкий бетон, основанный на цементе со специальными добавками. Такой материал надежно защищает конструкции от воздействия воды с сульфатными примесями. Следовательно, они становятся долговечными, приобретают морозостойкость и невосприимчивость к износу. Среди основных характеристик сульфатостойкого бетона выделяют: Устойчивость к влаге, стабильность, целостность конструкции даже при повышенном гидростатическом давлении. Снижение скорости разрушения конструкции водами из грунта, увеличение долговечности фундамента. Защита от сульфатной коррозии при постоянном водонасыщении. Полноценная защита конструкций от разъедания сульфатосодержащими жидкостями.[5] 1.1. Как получают сульфатостойкий бетонСуществует два способа получения сульфатостойкого бетона. Первый подразумевает раствор на обычном цементе с использованием специфических добавок, а второй основан на использовании специального сульфатостойкого цемента. Считается, что бетон на сульфатостойком цементе более надежный и более высокого качества, нежели материал с добавками. Чтобы изготовить портландцемент с повышенной устойчивостью к сульфатам, используют гипс тонкого помола или портландцементный клинкер. Существует две формы выпуска материала – с минеральными добавками в виде гранул или без них. Цемент, в котором нет добавок, маркируется как М300, а тот, где присутствуют добавки – как М400 или М500.[5] 1.1.1.Сырье для получения сульфатостойкого бетонаИзготовление сульфатостойкого бетона подразумевает использование таких компонентов: вода; гипсовый камень; портландцементный клинкер. В обязательном порядке в раствор вводится и трехкальциевый алюминат – не более 5%, что предохраняет от сульфатной коррозии в результате контакта с окружающей средой. Но для такой смеси характерен продолжительный набор прочности и относительно медленное твердение. Существуют и другие сульфатостойкие добавки в бетон – гранулированные или минеральные. В их составе – сульфат кальция. Кроме того, если в раствор включают электротермофосфорные шлаки, то содержание оксида алюминия снижается до 8%. В шлакопортландцементе эта величина не должна превышать 12%.[6] 2. Сульфатостойкий цемент в кислотных средахПри воздействии сред, агрессивных по содержанию сульфатовСогласно ГОСТ 22266-2013 цементы сульфатостойкие предназначены «для изготовления бетонных и железобетонных изделий и конструкций, обладающих повышенной коррозионной стойкостью при воздействии сред, агрессивных по содержанию сульфатов». В таблице В.1 СП 28.13330.2017 «Защита строительных конструкций от коррозии» (актуализированная редакция СНиП 2.03.11-85) установлена "Степень агрессивного воздействия сульфатов в грунтах на бетоны марок по водонепроницаемости W4 - W20": Таблица 1.

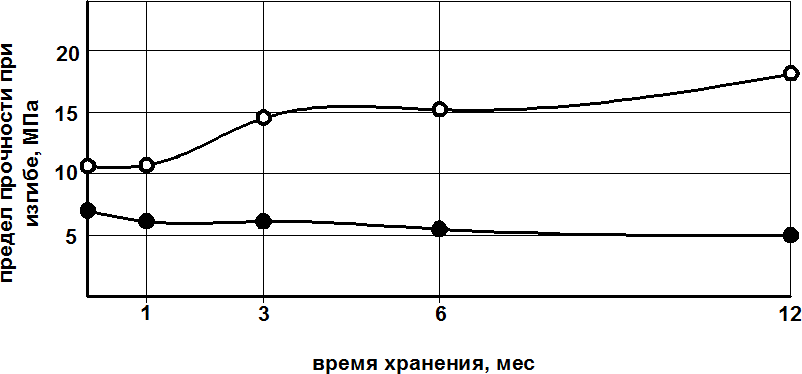

Соотвественно, при воздействии сульфатов на бетон требуется либо обеспечить такому бетону крайне высокую водонепроницаемость, либо для изготовления бетона использовать сульфатостойкий цемент. Причем, если содержание сульфатов в пересчете на ионы SO4 2- превышает: 5 000 мг/кг, то без сульфатостойкого цемента пратически не обойтись; 15 000 мг/кг, то не обойтись без сульфатостойкого цемента и без получения из него водонепроницаемого бетона. В природе, встречаются и более минерализованные грунты и воды, например, на Мормышанском озере в Алтайском крае минерализация воды достигает 355 г на литр (плотность более 1200 г/л), то есть около 300 000 мг/кг, основную часть из которых составляют сульфаты и хлориды натрия. Однако, не смотря на сверхвысокую насыщенность солями и запредельно сильную агрессивность для бетона, такие воды широко используются для отдыха и купания туристами.[5] В кислотах же лимитирующим показателем агрессивности является не столько образующий их анион (сульфат-ион, нитрат-ион...), как водородный показатель (рН) кислотных растворов. По этой причине бессмысленно применение сульфатостойкого цемента как самостоятельной и самодостаточной защиты от кислотных растворов, включая растворы серной кислоты.[6] В таблице В.3 СП 28.13330.2017 «Защита строительных конструкций от коррозии» (актуализированная редакция СНиП 2.03.11-85) установлена "Степень агрессивного воздействия жидких неорганических сред на бетон" при воздействии кислотных сред в зависимости от рН раствора: Таблица 2.

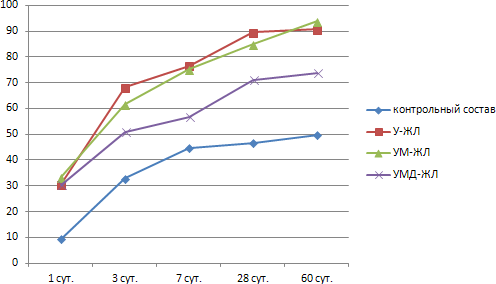

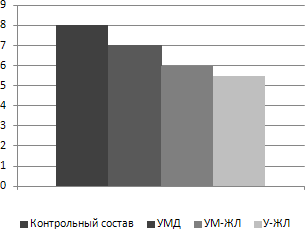

3.Область применения, нормы расхода, приготовлениеСуществует одно заблуждение, что бетонные и железобетонные конструкции самые надёжные. Но, это не так. Они подвергаются повреждениям и разрушениям при определённых условиях эксплуатации. На это влияют грунтовые воды, дожди, морозы, деформация грунта, воздействие химических веществ. Спасением в подобных ситуациях является сульфатостойкий цемент. Этот стройматериал обрел популярность в странах, где погода диктует свои законы строителям. [6] 3.1 Приготовление сульфатостойкого цемента Этот вид цемента получают из дробленого клинкера, к которому добавляют смесь трехкальциевых алюмината и силиката. Особое внимание уделяют дозировке. Так, алюминат не должен превышать 5%, а силикат 50 %. Такое соотношение составляющих не случайно. В природе много сульфатов, которые при взаимодействии с трёхкальцевым гидроалюминатом, приводят к сульфатной коррозии. Поэтому исходное сырье содержит минимальное количество железа. [7] 3.2. Область применения сульфатостойкого цемента Этот вид цемента используют при бетонировании подводных и подземных массивов. Благодаря своим свойствам, этот материал более устойчив к внешним природным и химическим факторам. Технические характеристики цемента, марки М600 и марки М550 узнайте, перейдя по ссылкам. 4. Особенности сульфатостойкого портландцементаБетонирование под водой. Цемент, который имеет «иммунитет» к химически агрессивным веществам, незаменим в строительстве. Там, где обычные строительные материалы не создадут крепкое сооружение, поможет этот цемент. Он имеет малую степень затвердевания, что отличает этот стройматериал от обычного цемента. Плотность этого вида портландцемента является основным фактором, который определяет стойкость выполненной работы. Виды сульфатостойкого портландцементаВ зависимости от состава, этот портландцемент распределяют на: сульфатостойкий портландцемент; сульфатостойкий шлакопортландцемент; сульфатостойкий портландцемент с минеральными добавками; пуццолановый портландцемент. Сульфатостойкий портландцемент. Из этого следует, что этот строительный материал устойчив к факторам природного и химического происхождения. Благодаря компонентам, которые входят в его состав, постройка не подвергается разрушению из-за переменчивой влаги и температуры. Стоит помнить, что при выборе нужно в первую очередь ознакомиться с составом, так как для определенной почвы нужен отдельный вид портландцемента. Характеристики цемента марки М250 читайте в этой статье. Сульфатостойкий цемент (портландцемент) – это строительный материал на основе клинкера, трехкальциевых алюмината и силиката. Широко используется в постройке гидротехнических сооружений. Распределяется на несколько видов, каждый из которых, с учетом многих факторов, применяется на определенной территории.[7] 4.1. Что представляет из себя материал Сульфатостойкий цемент представляет собой коррозионностойкий материал, в состав которого вводятся специальные добавки (алюминаты и силикаты) для повышения стойкости к агрессивным воздействиям. Имеет специфическую область применения, когда присутствуют воды с большим содержанием сульфатов и отмечается циклическое воздействие воды в больших количествах. Высокая концентрация сульфатов во влажной среде провоцирует сульфатную коррозию. При этом процессе в химическую реакцию вступают бетонные компоненты, что ведет к образованию цементного камня внутри и к выпадению солевых кристаллов на стенках. Структура бетона нарушается и он разрушается. Разрушительное воздействие оказывает на бетон и циклическая влага — постоянные циклы высушивания и обильного увлажнения, замораживания и оттаивания. Именно поэтому был разработан цемент, стойкий к сульфатной коррозии.[6] 4.2. Виды материала Пуццолановый цемент. Его основу составляет доменный шлак и вулканические породы (пуццоланы). Среди последних компонентов выделяются туф, пемза, вулканический пепел. Это активные минеральные добавки, обеспечивающие сульфатостойкость. Данный материал не предназначен для условий с циклической влажностью. Портландцемент с повышенной стойкостью к сульфатам. Изготавливается с добавлением в марку М400 минеральных добавок. Материал медленно затвердевает с постепенным набором прочности и пониженным выделением тепла при схватывании. Применять его можно в любых эксплуатационных условиях. Портландцемент с повышенным содержанием сульфатостойких минеральных веществ. Содержание добавок составляет 6-10%. Выпускается материал марок М400 и М500. Отличается он повышенной морозостойкостью и устойчивостью к циклической влажности. Сульфатостойкий шлакопортландцемент. Это смесь доменных шлаков с клинкером из портландцемента с добавлением алюминатов. Важное требование — шлак не должен состоять более чем из 10% оксида алюминия. Выпускается материал марок М300 и М400. Имеет высокую сульфатостойкость, но боится морозов. Помимо подразделения по составу, рассматриваемый цемент имеет градацию по прочности на сжатие. Данный показатель вводится в маркировку — от М200 до М500.[6] 4.3. Состав По технологии производства стойкий к сульфатам цемент не отличается от изготовления обычного. По сути, оба материала являются тонкодисперсным порошком с вяжущими способностями. Структура обеспечивается особым режимом сушки и тщательным помолом в бункерах специальных мельниц. Различие обеспечивается нужным составом смеси. Основу минеральных добавок составляют доменные шлаки электротермофосфорного или гранулированного типа. Обычно их содержание колеблется в интервале 10-22%, а для стойкого к сульфатам шлакопортландцемента — 42-55%. Активные составляющие — добавки из горных пород осадочного типа. Они вводятся в количестве 6-12%. Для обеспечения повышенной стойкости к агрессивным воздействиям особые требования выдвигаются к составу используемого клинкера. Содержание в нем трехкальциевого силиката не должно превышать 52%, трехкальциевого алюмината — не более 6%, а C3A+C4AF — не более 23%. В состав входят оксиды алюминия и магния, но не более 4-5%. Глиноземный модуль клинкера превышает 0,7. В глинистый компонент портландцемента рекомендуется вводить опоку и трепел. Основу клинкера составляют алит или белит. В первом случае обеспечивается ускоренное затвердение и быстрый набор прочности. Белит характеризуется длительным схватыванием, но конечная прочность превышает алит. Активные добавки применяются с большой осторожностью. Чрезмерное их содержание способно ухудшить технические характеристики цемента. По ГОСТу повышение стойкости к сульфатам достигается введением поверхностно-активных веществ. Так гидрофобные, пластифицированные материалы имеют добавки в виде мылонафта или спиртово-сульфитной барды.[7] 4.4. Использование в строительстве Сульфатостойкая сухая смесь имеет высокую стоимость, поэтому используется обычно там, где без нее трудно обойтись. К таким сооружениям относятся бетонные и железобетонные элементы гидротехнического назначения, конструкции, эксплуатирующиеся под водой, особенно в повышенной солености (морская или океаническая вода). Указанный материал в основном используют в сооружениях, подверженных периодическому воздействию воды. Среди них особо выделяются речные и морские молы, мостовые элементы, укрепление набережных, дамбы и плотины. С учетом малого тепловыделения при затвердении, такой цемент используют для наружного покрытия большой толщины и массы. Набор прочности материала происходит слишком медленно. Данный недостаток устраняют, используя готовые ЖБИ на его основе. Наибольшее распространение находят сваи, мостовые опоры, гидротехнические элементы, облицовочные плиты и перекрытия. Большое внимание уделяется использованию свай. Они забиваются на значительную глубину, проходя через грунтовые воды, плывуны, пласты разного состава, часть из которых содержит агрессивные компоненты. Можно выделить болотистую почву, насыщенную сероводородом. Помимо указанных особых условий, сульфатостойкие цементы используются и в частном строительстве. Их применяют в смеси с обычным цементом при подготовке бетонного раствора. Это увеличивает износостойкость, влагостойкость и морозоустойчивость сооружений. Сульфатостойкий относится к специфическим материалам, которые с учетом стоимости используются по конкретному назначению. Его нет смысла применять при строительстве обычного частного дома на стабильном грунте. Однако при возведении сооружений для эксплуатации в агрессивных условиях, такой стройматериал становится необходимым.[8] 5.Сульфатостойкость мелкозернистого бетона на заполнителе из эффузивных горных пород За последние десятилетия номенклатура заполнителей для бетонов заметно расширилась. Наряду с традиционным щебнем и гравием из изверженных и плотных карбонатных пород все более широкое применение находят заполнители различного генезиса, структурно-тектстурных свойств, фазового состава. Показано [9], что полнокристаллические интрузивные породы, характеризующиеся стабильным составом и структурой в нормальных условиях слабореакционно-способны. В отличие от них, эффузивные, особенно, пирокластические породы, и, соответственно, искусственные заполнители из них фиксируются на различных стадиях неравновесного состояния со значительным запасом свободной энергии, характеризующей реакционную способность – тем большую, чем больше в породе метастабильных, главным образом, стекловидных фаз (табл. 3). Таблица 3. Виды активных заполнителей

Наибольшую реакционную способность имеют перлиты, обсидианы, пемза, витротуфы, трассы. Менее реакционноспособны липариты, андезиты, порфириты. При разработке составов бетона необходимо учитывать природу заполнителей, реакционноспособные разновидности которых оказывают существенное влияние на цементный камень, и являются непосредственно активными структурообразующими составляющими бетона. В этой связи существенно расширяются возможности управления формированием структуры бетонов, при введении заполнителей соответствующей реакционной способности. [9] В связи с этим представляет интерес исследование возможности повышения коррозионной стойкости мелкозернистого бетона путем применения перлитового заполнителя. [9] Для исследований были использованы следующие материалы: портландцемент ЦЕМ I 42,5 Н (ЗАО «Белгородский цемент»), кварце- вый песок Нижнеольшанского месторождения (Мкр = 1,2), мелкий заполнитель, полученный дроблением перлита Мухор-Талинского место рождения на лабораторной щековой дробилке. Для исследований изготавливали образцы размером 2,5х2,5х10 см состава ПЦ: заполнитель =1:3 по ГОСТ 310.4 -81, после чего они твердели 28 суток в нормальных условиях. Затем образцы испытывали по ГОСТ 310.4 -81 и помещали в 1 %-ный раствор сульфата натрия. Контрольные образцы твердели в воде. После хранения 1 мес., 3 мес., 6 мес. и 12 мес. образцы подвергали внешнему осмотру, испытывали на прочность при изгибе и сжатии. В качестве эталона использовали образцы состава 1:3 на Нижнеольшанском кварцевом песке. Результаты испытаний приведены на рис. 1. Образцы на перлитовом заполнителе, твердевшие в растворе сульфата натрия в течение 12 мес., при испытании на прочность при изгибе превысили прочность образцов на кварцевом песке на 72,34 %, а при сжатии на 46,67 %. Внешний вид образцов не имел признаков разрушения. Более высокая прочность образцов на перлитовом заполнителе обусловлена тем, что высокотемпературные наноразмерные модификации диоксида кремния уже при комнатной температуре взаимодействуют со щелочными компонентами цементного бетона с образованием гелевидных волокнистых гидросиликатов кальция тоберморитовой группы (СSH), обладающих хорошими связующими свойствами. Это вызывает кольматацию усадочных крупно капиллярных пор вокруг частиц крупного и мелкого заполнителя, которые являются каналами проникновения агрессивных растворов вглубь бетонных и железобетонных конструкций. [10] а)    б) Рис. 1. Предел прочности при изгибе (а) и сжатии (б) образцов мелкозернистого бетона состава 1:3 Таким образом, перлитовый щебень и песок, обладая повышенной в сравнении с кварцевым песком активностью по отношению к гидроксиду кальция, выполняют роль активного заполнителя, обеспечивая кольматацию крупнокапиллярных пор, что способствует повышению коррозионной стойкости цементных бетонов. [10] 6. Влияние комплексных добавок с метакаолином на сульфатстойкость цементного камня В современном строительстве наиболее технологичным, экономически целесообразным и универсальным способом регулирования свойств строительных смесей, растворов и бетонов является применение различных модифицирующих добавок. Промышленность строительных материалов в связи с ухудшением экологической обстановки, освоением районов с агрессивными грунтовыми водами и повсеместном применении бетонных изделий на промпредприятиях, активно расширяет использование добавок- ускорителей твердения, с целью получения высокой прочности и долговечности бетонов. Одним из основных показателей долговечности бетонов является стойкости материала к сульфатной коррозии. Стойкость к сульфатной коррозии бетона напрямую зависит от его плотности, наличия пористости и ее характера, состава гидратных фаз. Таким образом, целью настоящего исследования стало изучение влияния ранее разработанных комплексных добавок на основе метакаолина (МТК) [11] на получение цементного камня с высокой ранней прочностью и стойкостью к сульфатной коррозии. Для этого необходимо решить следующие задачи: изучить влияние комплексных добавок на основе МТК на кинетику набора прочности цементного камня; оценить влияние комплексных добавок на особенность формирования структуры цементного камня; исследовать влияние комплексных добавок на основе МТК на сульфатостойкость цементного камня. В работе использовали: МТК, производства ЗАО «Пласт-Рифей» с активностью 1460 мг Са(ОН)2/г, месторождение Журавлиный Лог, ТУ 5729-095-51460677-2009; гранулированный микрокремнезем (МК) г. Новокузнецк в соответствии с ТУ 5743-048-02495332-96, с пуццолановой активностью 1575 мг/г; суперпластификатор СП-1 производства ОАО «Полипласт» г. Новомосковск, ТУ 5870-005-58042865-2005; цемент производства ЗАО «Невьянский цементник» марки 500Д0, с НГ 24 %; кварцевый песок производства ЗАО «Завод автоклавного газобетона» Белоносовского участка, Мк=1,8. Для проведения исследований кинетики набора прочности цементного камня с применением добавок на основе метакаолина, из теста нормальной густоты готовили образцы-кубы с ребром 2 см, которые твердели и набирали прочность при температуре 20±20 С с влажностью 95–100 0С. Ранее проведенными исследованиями [11] было установлено, что введение комплексной добавки на основе метакаолина У-ЖЛ (2,5–3 %МТК+0,6– 0,9 %СП-1) в первые сутки твердения увеличивает прочность в 3 раза, по сравнению с бездобавочным составом (рис. 1). Применение МК в комплексе и повышение его дозировок от 5 % (УМ-ЖЛ) до 10 % (УМД-ЖЛ), снижает скорость набора прочности цементного камня (рис. 1), что вероятно, связано с замедлением процесса гидратации, а также с образованием дефицита ионов кальция, так как все рассматриваемые АМД активно его поглощают [12, 13]. В возрасте 28 суток добавки позволяют получить цементный камень с прочностью на 70 % выше, по сравнению с бездобавочным составом. Применение добавки УМ-ЖЛ с повышенным содержанием МК приводит к некоторому снижению набора прочности (рис. 1).  Рис. 1. Кинетика набора прочности цементного камня Исследование структуры цементного камня позволили установить, что введение всех комплексов снижает открытую пористость цементного камня (рис. 2) и создает более плотную упаковку за счет заполнения межзернового пространства, в следствии мелкой дисперсности минеральных добавок и снижении В/Ц отношения, а также за счет снижения скорости гид- ратации и образования гидратных фаз в виде плотно спаянных пластинок, гексагональных и кубических гидроаллюминатов и гидроаллюмосиликатов, спаянных субмикрокристаллическим гелем, что подтверждается результатами электронно-микроскопического анализа (рис. 3). Для испытаний на сульфатостойкость изготовлялись цементно- песчаные образцы размером 20х20х120 мм, которые твердели 3 суток во влажной среде и 25 суток в воде согласно ГОСТ 27677-88. Концентрация раствора принята 10000 мг/л = 10г/л.  Рис.2. Открытая пористость цементного камня  а) а)  б) в) Рис. 3. Структура цементного камня с модификатором: а) У-ЖЛ; б)УМ-ЖЛ; в) УМД-ЖЛ Применение добавки метакаолина в незначительных дозировках до 3 % не при водит к уменьшению сульфатостойкости и находиться на уровне эталонных образцов без применения добавок. Введение добавки метакаолина более 3 % от массы цемента (рис. 4, 5) приводит к увеличению алюминатов в цементной системе и снижению сульфатостойкости цементного камня Кх.с.< 0,9 уже после первого месяца, так как сульфатная коррозия связана с взаимодействием сульфат-ионов с алюминий содержащими фазами цемента и цементного камня в присутствии гидроксида кальция с образованием эттрингита и гипса. Постоянная перекристаллизация в структуре камня алюминатных фаз под действием сульфатов приводит к нарушению контактов в цементном камне и к сбросам прочности, в результате в цементном камне образуются микро- и макротрещины приводящие к разрушению бетона [14, 15].  Рис. 4. Влияние комплексных добавок на изменение прочности при изгибе (Кх.с.) в условиях сульфатной среды  Рис. 5. Влияние комплексных добавок на изменение прочности при сжатии (Кх.с.) в условиях сульфатной среды Применение добавки МК совместно с пластификатором СП-1 и МТК способствует образованию стабильных гидроалюминатов и гидрогранатов в цементом камне, создавая более плотную структуру цементного камня, что подтверждается методами РФА и электронной микроскопии (рис. 3б, в), все это приводит к снижению проницаемости цементного камня и увеличению его стойкости к сульфатной коррозии (рис. 4, 5). Кроме коэффициента химической стойкости к сульфатной коррозии, важным является показатель изменения массы образцов, который должен быть не более 1%. Применение добавки метакаолина около 5 % приводит к снижению массы более 1% уже на 3 месяц нахождения образцов в условиях сульфатной среды, что совпадает с бездобавочным составом. Введение в цементно-песчаный состав добавок УМ-ЖЛ и УМД-ЖЛ до 9 месяцев проведения исследований изменения по массе не показали. Изменение содержания гидроксида кальция оценивали с помощью ДТА по мере проницаемости сульфатного раствора в цементный камень. Пробу брали начиная с поверхности балочки к середине на глубину 15 мм (рис. 6 а, б). Согласно данным приведенным на графиках, введение МТК около 5 % приводит к активизации коррозии цементного камня за счет увеличения количества алюминатов. Коррозия цементного камня без добавок и с применением МТК в дозировке 5 % от массы цемента, составляет примерно 10 мм. Введение в комплекс «МТК+СП-1» добавки МК приводит к повышению стойкости цементного камня против сульфатной коррозии, что подтверждается стабильным содержанием гидроксида кальция на всем периоде испытаний (рис. 6 а, б).  а) б) Рис. 6. Изменение содержания в цементном камне Са(ОН)2 в сульфатной среде через: а) 3 месяца; б) 6 месяцев По результатам исследований можно сделать следующие выводы: применение всех добавок приводит к ускорению набора прочности в ранний период (на первые сутки прочность выше в 3 раза по сравнению с контрольным составом) и в возрасте 28 суток (на 70 % выше по сравнению с контрольным составом); комплексные добавки У-ЖЛ, УМ-ЖЛ и УМД-ЖЛ можно отнести к добавкам-ускорителям твердения и повышающим прочность, согласно ГОСТ 24640-91; комплексные добавки У-ЖЛ, УМ-ЖЛ и УМД-ЖЛ приводят к формированию более плотной структуры цементного камня с низкой открытой пористостью; введение МТК должно производиться в строго определенных дозировках не превышающих 3 %, для повышения коррозионной стойкости цементного камня по отношению к сульфатам совместно с МТК и СП-1 необходимо вводить МК или другую активную не содержащую алюминатов пуццолану. Заключение Таким образом, сульфатостойкий бетон отличается такими положительными характеристиками: При высоком гидростатическом давлении остается целостным и стабильным, конструкция не разрушается и сохраняет свой изначальный вид. Сроки эксплуатации значительно увеличиваются. Благодаря составу исключается процесс коррозии от постоянного контакта с водой. Не вступает во взаимодействие со сульфатосодержащими веществами. Актуальным будет использование портландцемента для возведения подземных, подводных сооружений. Выделяются прочностью и конструкции из материала, которые стабильно подпадают под влияние природных факторов: атмосферные осадки, мороз и период таяния, постоянный контакт с водой и влагой. Кроме того, конструкции, сооруженные из сульфатоустойчивого бетона, отличаются устойчивостью и против химического воздействия. Список литературы [1] Федосов С. В., Базанов С. М. Оценка коррозионной стойкости бетонов при образовании и росте кристаллов системы эттрингит-таумасит // Строительные материалы: Наука. № 1. 2003. С.13–14. [2] Штарк И., Вихт B. Долговечность бетона. Киев : Оранта, 2004. С. 122–197. [3] Москвин В. М., Алексеев С. Н., Гузеев Е. А. О прогнозировании долговечности железобетонных конструкций, эксплуатируемых в агрессивных средах // Коррозия железобетона и методы защиты: сб. трудов НИИЖБ. 1959. Вып. 9. С. 30–35. [4] Турчин В. В., Юдина Л. В., Агаев Д. В. Влияние добавки микрокремнезема на сульфатостойкость цементно-песчаных тампонажных растворов // Современные проблемы гуманитарных и естественных наук: материалы XXIII междунар. науч.-практ. конф. М. : Научно-информационный издательский центр «Институт стратегических исследований», 2015. С. 36–37. [5] https://www.chem21.info/page/08503809224706910209910814325217624801425 [6] https://obetone.ru/betony/sulfatostojkij-beton [7] ГОСТ Р 56687-2015 «Защита бетонных и железобетонных конструкций от коррозии. Метод определения сульфатостойкости бетона»[8] https://martand.ru/raznoe/beton-sulfatostojkij-beton-sulfatostojkij-texnicheskie-xarakteristiki-primenenie.html [9] .Мчедлов-Петросян, О.П. Химия неорганических строительных материалов/О.П. Мчедлов-Петросян.-2-е изд. перераб. и доп.- М.:Стройиздат, 1988.-304 с. [10] Лесовик, В.С. Геоника / В.С. Лесовик. – Белгород: Изд-во БГТУ им. В.Г. Шухова, [11] Кирсанова, А.А. Комплексный модификатор с метакаолином для получения цементных композитов с высокой ранней прочностью и стабильностью / А.А. Кирсанова, Л.Я. Крамар, Т.Н. Черных и др. // Вестник ЮУрГУ. Сер. «Строительство и архитектура». – 2013. – Вып. 13, № 1. – С. 49–57. [12] Дворкин, Л.И. Метакаолин в строительных растворах и бетонах / Л.И. Дворкин, Н.В. Лушникова, Р.Ф. Рунова и др. – Киев: Издательство КНУБiА, 2007. – 215 с. [13] Крамар, Л.Я. Влияние добавки микрокремнезема на гидратацию алита и сульфатостойкость цементного камня / Л.Я. Крамар, Б.Я. Трофимов, Л.С. Талисман и др. // Цемент. – 1989. – № 6. – С. 14–17. [14] Сульфатостойкость бетонов с добавками электролитов / В.Б. Грапп, Т.И. Розенберг, С.В. Шестоперов // Конструкции и материалы в строительстве. – Рига: авТотс, 1982. – С. 57–70. [15] Москвин, В.М. Коррозия бетона и железобетона, методы их защиты / В.М. Москвин, С.Н. Алексеев, Ф.М. Иванов, Е.А. Гузеев. – М.: Стройиздат, 1980. – 536 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||