В жидких неоднородных системах мелкие частицы одного ве. В жидких неоднородных системах мелкие частицы одного вещества, называемые

Скачать 119.89 Kb. Скачать 119.89 Kb.

|

|

|

Укрупнения (агрегатирования) осаждаемых мелких частиц достигают также добавлением в суспензию высокомолекулярных соединений — флокулянтов. Наиболее распространенный флокулянт — синтетический полиакриламид. Из природных флокулянтов можно отметить, в частности, крахмал и целлюлозу.

Флокуляция отличается от коагуляции механизмом взаимодействия молекулы флокулянта со взвешенными частицами. Длинные молекулы присоединяются сразу к нескольким взвешенным частицам. В результате образуются трехмерные структуры большого размера, что приводит к ускорению процесса осаждения. Коагуляцию и флокуляцию широко используют в процессах очистки сточных вод.

Фильтрование — процесс разделения суспензий при помощи пористой перегородки. Материал для фильтровальных перегородок выбирают в соответствии с размером твердых частиц и агрессивностью разделяемых веществ. Обычно применяют текстильные и волокнистые материалы: хлопчатобумажные, шелковые, шерстяные ткани и ткани из искусственных и синтетических волокон; волокнистые материалы минерального происхождения — асбест, шлако- и стекловату, а также сетки из коррозионно-стойкой стали или бронзы.

В некоторых производственных процессах используют дешевые насыпные материалы: песок, уголь, целлюлозу и др. Они служат так называемыми насыпными фильтрами. Их целесообразно применять в том случае, когда твердая фаза является отходом производства и вместе с засыпкой идет на выброс.

Пористые керамические материалы стойки к агрессивным средам и обеспечивают высокую степень очистки. Их выпускают в форме плиток, цилиндров и колец, из которых собирают фильтрующие поверхности.

Один из распространенных приемов фильтрования — использование самого осадка в качестве фильтровальной перегородки.

В начале процесса твердые частицы задерживаются на фильтровальной перегородке, выполненной из волокнистого или пористого материала. По мере расхода суспензии число задержанных частиц растет, при этом увеличивается толщина слоя осадка. Именно этот пористый слой осадка становится основным фильтрующим элементом.

Процесс очистки завершается, когда слои свободного и стесненного осаждения исчезают, а остаются только слои осадка и осветленной жидкости.

Для продвижения жидкости (фильтрата) через каналы (поры) осадка необходимо создавать разность давлений в слое. В промышленных условиях в аппаратах-фильтрах искусственно создают разность давлений за счет вакуума под фильтровальной перегородкой либо избыточного давления над слоем суспензии.

Производственный процесс фильтрования включает в себя ряд последовательно выполняемых операций: подачу суспензии; непосредственно фильтрование; отвод фильтрата и выгрузку осадка; регенерацию фильтровальной перегородки (очистка, промывка, сушка). Эти операции могут проводиться в периодическом или непрерывном цикле.

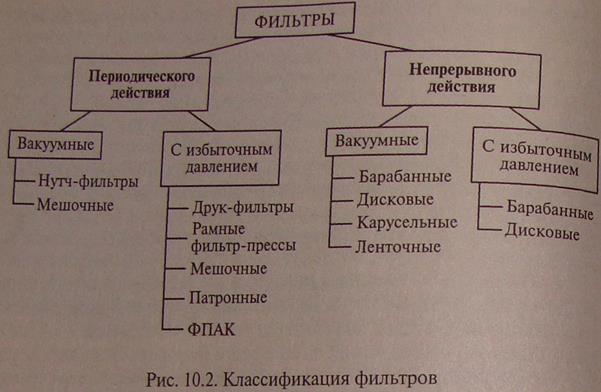

Все перечисленные выше факторы отражены в приведенной на схеме классификации фильтров (рис. 10.2).

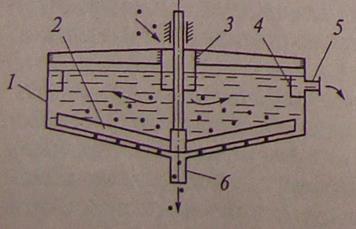

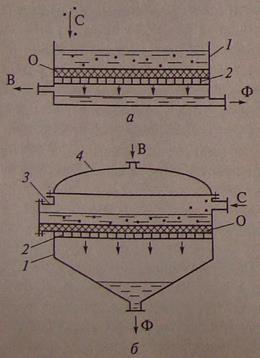

Нутч- и друк-фильтры.Эти аппараты наиболее просты по конструкции. Схематично конструкция нутч-фильтра представлена на рис. 10.3, а. В открытом корпусе 1 прямоугольного или круглого сечения смонтирована фильтрующая перегородка 2, собранная из пористых керамических плиток, уложенных на металлическую решетку.

|

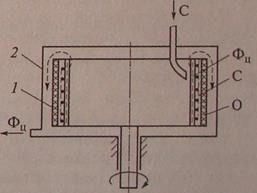

Нутч-фильтры работают в периодическом режиме. Разделяемую суспензию С заливают в полость аппарата на поверхность фильтрующей перегородки. Из нижней полости корпуса вакуум-насосом отсасывают воздух, создавая здесь пониженное давление — вакуум, который является движущей силой процесса. Отделенная от осадка О жидкость—фильтрат Ф — самотеком покидает донную часть фильтра.

В друк-фильтрах (рис. 10.3, б) движущей силой процесса фильтрования служит давление газа на поверхности суспензии. В закрытую полость аппарата компрессором нагнетают воздух В. Под давлением воздуха жидкость—фильтрат Ф — проходит через фильтрующую перегородку, а на ней остается осадок О.

Полезная поверхность фильтрования нутч- и друк-фильтров невелика. При их эксплуатации невозможно избежать использования ручного труда, поэтому нутч-фильтры применяют лишь для разделения небольших объемов суспензии.

Фильтр-прессы. Значительно большую производительность обеспечивают рамные фильтр-прессы. Их фильтрующую поверхность образует фильтровальная ткань, которую зажимают между деревянными или металлическими полыми рамами и плитами с вертикальными желобками. Суспензию нагнетают в полость рамы насосом, а фильтрат выводят через желобки плит. Фильтр-прессы работают в периодическом режиме. При достаточном накоплении осадка рамы и плиты разжимают. Осадок под действием собственного веса опадает в поддон. Действие рамных фильтр-прессов сопряжено с применением ручного труда, так как необходимо вручную удалять остатки осадка на ткани, перемещать плиты и рамы по горизонтальным направляющим перед началом рабочего цикла (для последующего сжатия всех этих элементов) и по его окончании — для выгрузки осадка.

Разнообразны конструкции фильтров как периодического, так и непрерывного действия, в которых все операции, сопровождающие процесс фильтрования, механизированы. Без применения ручного труда, в том числе при выгрузке осадка, действуют следующие конструкции фильтров: патронные, барабанные, дисковые, тарельчатые, карусельные и ленточные. Они весьма сложны по устройству и действию отдельных узлов при выполнении различных операций: непосредственно фильтрования, промывки, осушки осадка, сушки ткани и разгрузки осадка. Тем не менее основная операция — фильтрование — по сути не отличается от осуществляемой в простейшем нутч-фильтре. Использование перечисленных фильтров целесообразно при больших объемах производства.

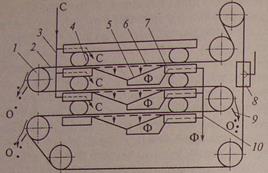

Примером прогрессивной конструкции фильтра, действующего без применения ручного труда, может служить автоматический камерный фильтр-пресс (ФПАК). На горизонтальных плитах 7 (рис. 10.4), расположенных одна над другой, закреплены

|

Движение ленты осуществляется в периодическом режиме. В процессе фильтрования лента неподвижна (зажата между плитами резинотканевыми камерами 4 за счет создаваемого внутри них давления). В этом режиме работы фильтра между смежными коническими днищами и резинотканевой камерой образуются замкнутые полости с фильтровальной перегородкой. По коллектору 3 поверх ленты под давлением подают суспензию С. Фильтрование происходит через фильтровальную ткань, и на ней образуется слой осадка 0. Фильтрат Ф выводится из конического днища через коллектор 10.

По завершении рабочей фазы процесса в камерах 4 сбрасывается давление, и они разжимаются. Между камерой и лентой образуется зазор. Лента приходит в движение, и осадок транспортируется к барабанам 7, где происходит его срезание ножами 9. Осадок падает в сборный поддон (на рисунке не показан). В режиме движения фильтровальная лента проходит через камеру 8 регенерации, где очищается от остатков осадка струями воды. За один цикл происходит регенерация лишь некоторого участка фильтровальной ткани. По завершении снятия осадка лента останавливается, уплотнительная камера расширяется, и процесс фильтрования возобновляется.

Центрифуги. Значительной интенсификации процесса разделения можно достичь при его проведении в поле центробежных сил. В центрифугах увеличение движущей силы по сравнению ссилой тяжести оценивают фактором разделения

где w—угловая скорость ротора (барабана) центрифуги; r— радиус ротора; g — ускорение свободного падения.

В зависимости от значения фактора разделения различают нормальные центрифуги (

В соответствии с методом разделения суспензий различают центрифуги отстойные и фильтрующие. Центрифуги также бывают периодического или непрерывного действия, с ручной или механической выгрузкой осадка, с вертикальным или горизонтальным размещением вала.

На.рис. 10.5 представлена схема отстойной центрифуги периодического действия. Барабан 1 в форме цилиндрической стенки с закраиной установлен внутри корпуса 2. Суспензию С подают, как правило, в полость уже вращающегося барабана. Осадок О прижимается к стенке барабана, образуя неподвижный относительно стенки слой. Жидкость — фугат Фц — выводится через сливную трубу. По завершении процесса осаждения (при накоплении осадка определенной толщины) и полной остановке барабана осадок выгружают вручную через верхнее окно либо открываемый на днище барабана проем.

В фильтрующих центрифугах стенка барабана перфорирована. Изнутри на стенке закрепляют фильтровальную ткань. При вращении барабана фильтрат проходит сквозь ткань и через отверстия в стенке выводится из него. Осадок накапливается на фильтрующей перегородке.

|

В простейших конструкциях центрифуг осадок выгружают вручную. В центрифугах большой производительности эту операцию механизируют. Для этого в центрифугах непрерывного действия используют либо поршни, либо шнеки.

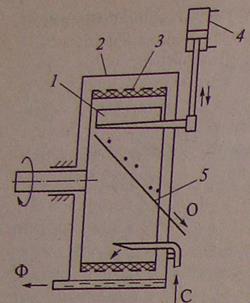

Распространены также центрифуги с периодическим ведением процесса фильтрования и сменой последовательных операций без остановки вращения барабана даже при его разгрузке. Схема такой центрифуги приведена на рис. 10.6.

Рис. 10.6. Фильтрующая горизонтальная центрифуга: 1 — нож для срезания осадка; 2 — корпус;3 - барабан; 4 — гидроцилиндр; 5 — желоб- С- суспензия; Ф — фильтрат; О — осадок суспензию С подают в полость барабана 5 непосредственно при фильтровании а фильтрат Ф собирается в донной части корпуса и выводится из него самотеком. При накоплении на стенке барабана осадка определенной толщины подачу суспензии прекращают, осадок промывают водой, подавая ее вместо суспензии, затем осадок высушивают при вращении барабана в холостом режиме. Выгрузку выполняют срезанием осадка ножом1,который поднимается с помощью гидроцилиндра 4. Осадок О падает на наклонный желоб 5 и под действием веса выводится из полости барабана. По завершении выгрузки нож опускается, и вновь подается суспензия на разделение:

Гидроциклоны. Для ускорения разделения жидких неоднородных систем методом осаждения используют аппараты, называемые гидроциклонами. Принцип их действия полностью соответствует принципу действия циклона, описанному в гл. 5. Различие в плотности обрабатываемых сред (жидкости и газа) сказывается лишь на величине и соотношении некоторых размеров этих аппаратов.

В отличие от центрифуг гидроциклоны не имеют подвижных частей; такие аппараты можно использовать и для разделения эмульсий.

| |