В курсовой работе производство изопропилбензола тесно связано с производством фенола. Изопропилбензол является промежуточным продуктом в производстве фенола

Скачать 160.49 Kb. Скачать 160.49 Kb.

|

|

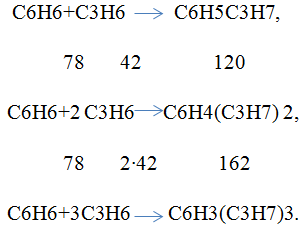

Размещено на http://www.allbest.ru/ Введение В курсовой работе производство изопропилбензола тесно связано с производством фенола. Изопропилбензол является промежуточным продуктом в производстве фенола. Промышленность основного органического синтеза занимается производством важнейших органических веществ, которые являются исходными материалами (промежуточными продуктами) для получения более сложных органических соединений или находят самостоятельное применение в народном хозяйстве Продуктами основного органического синтеза являются относительно простые по строению органические вещества: углеводороды, спирты, альдегиды, кетоны, карбоновые кислоты и их производные и др. Продукты основного органического синтеза нашли применение в производстве пластмасс и смол, органических красителей, синтетического каучука, фармацевтических продуктов и многого другого. В начальный период развития промышленности органического синтеза для получения органических соединений применяли главным образом растительное и животное сырье (древесину, сахаристые вещества и т.д.), а также продукты переработки каменноугольной смолы (бензол, толуол и др.). В настоящее время многочисленные продукты органического синтеза производят из углеводородных газов. Важнейшим сырьем в современной промышленности основного органического синтеза являются углеводороды, олефины, диолефины, ацетиленовые углеводороды, ароматические соединения и т.д. изопропилбензол алкилирование тепловой этилбензол 1. Аналитический обзор Изопропилбензол - типичное ароматическое соединение (легко алкилируется, хлорируется, сульфируется, нитруется в ядро). В промышленности изопропилбензол получают каталитическим алкилированием бензола пропиленом. реакция осложняется последовательным введением алкильных радикалов в образовавшийся изопропилбензол вплоть до получения гексаизопропилбензола. Процесс осуществляют при 100-130°С (давление определяется температурой), мольное соотношение бензол : пропилен (с учетом возвращаемых в реакцию полиалкилбензолов) составляет 3:3,5. Полученный изопропилбензол отмывают от катализатора последовательно 17-25 %-ным раствором АlСl3, 3-5 %-ным раствором NaOH и водой, подвергают ректификации. Расход бензола и пропилена на производство 1 т изопропилбензол составляет 0,692 и 0,372 т соответственно, АlСl3 - 5,5кг. Недостаток метода - необходимость использования коррозионностойкого оборудования. Все большее промышленное использование находит гомофазное алкилирование в присутствии растворимых количеств хлоралюминиевого каталитического комплекса. В этом методе упрощается технологическая схема процесса, возрастает скорость реакции, уменьшается коррозионная активность реакции среды и снижается выход побочных продуктов. 1.1 Методы получения изопропилбензола Известны три основных способа получения изопропилбензола, имеющие промышленное значение: алкилирование бензола пропиленом в присутствия безводного хлористого алюминия (алкилирование по Фриделю – Крафтсу),алкилирование бензола пропиленом в паровой фазе с применением фосфорнокислого катализатора,алкилирование бензола пропиленом на цеолитных катализаторах. Алкилирование бензола пропиленом в присутствия безводного хлористого алюминия. Технология характеризуется одностадийностью и непрерывностью. Бензол и олефины или олефин это парафиновая фракция являются дешевым и доступным сырьем. Технология обладает высокой эффективностью и при конверсии олефина до 99 % дифференциальная селективность по моноалкилбензолу достигает 91 %. Конверсия бензола за один проход – 30-40 %. Образующиеся в ходе процесса побочные продукты диалкилбензолы используются для получения целевого продукта за счет совмещения реакции алкилирования с реакцией переалкилирования. Для обеспечения полного использования бензола используется принцип рециркуляции. Характерной особенностью данной технологии является наличие нескольких рециркуляционных циклов, охватывающих реакторную и разделительные подсистемы. В данном случае они направлены на полное использование исходного сырья - рецикл по бензолу, на использование побочных продуктов для получения целевого моноалкилбензола (принцип полноты использования отходов) - рецикл по диалкилбензолу, на повышение эффективности процесса - рецикл по бензолу, ди- и полиалкилбензолам, обеспечивающий оптимальную структуру каталитического комплекса. Организация этих рециркуляционных потоков становится возможной за счет реализации принципа полноты выделения всех продуктов из реакционной смеси. Технология обладает невысоким энергопотреблением за счет использования тепла реакции, хотя необходимо отметить, что эта энергия используется недостаточно из-за низкого ее потенциала. Существенным недостатком технологии жидкофазного алкилирования на катализаторах на основе хлорида алюминия является большое потребление воды, которая идет для приготовления щелочных растворов и промывки в скрубберах и превращается в кислотные, щелочные или солевые стоки. В данной технологии необходима предварительная очистка сырья от примесей и его гетероазеотропная осушка до содержания воды 0,002–0,005 %. Наличие такого количества остаточной влаги в сырье позволяет протекать частичному гидролизу хлорида алюминия с целью образования небольшого количества хлористого водорода, необходимого для достижения требуемой активности катализатора и образования активированного комплекса. Этот процесс является жидкофазным и протекает с выделением значительного количества энергии. С целью улучшения экологической чистоты рассматриваемого производства целесообразно организовать взаимную нейтрализацию кислых и щелочных вод. Для этого необходимо создать такие условия, чтобы соблюдалось определенное соотношение кислоты и щелочи. В этом случае рассмотренная технология будет более приемлемой. Следует отметить, что раствор хлорида алюминия (отработанный катализатор) может быть использован как коагулянт для очистки сточных вод в нефтеперерабатывающей и целлюлозно-бумажной промышленности. Смола, получаемая в процессе, в настоящее время используется как топливо. Однако это не лучший способ ее применения, она может быть использована более эффективно в строительстве. Основным недостатком этой технологии является отсутствие регенерации теплоты реакции, которая отводится водой в конденсаторе. Технология жидкофазного алкилирования, разработанная фирмой «Monsanto» (США), позволяет ликвидировать недостатки рассмотренного выше процесса. Предложено использовать небольшое количество АlСlз (около 2 г на 1 кг алкилата) без его регенерации. Давление при жидкофазном алкилировании зависит от температуры процесса, так как реакционная смесь должна находиться в жидком состоянии. Несмотря на повышенные температуры (160-200С при соответствующем давлении), вследствие небольшого количества катализатора степень смолообразования низкая, что очень важно для создания малоотходных производств. Однако в этом случае при условиях процесса алкилирования не протекает переалкилирование полиалкилбензолов, поэтому в технологии предусмотрен дополнительный реактор. Если полиалкилбензолы используются как целевые продукты, то необходимость в этой стадии отпадает. Необходимо отметить, что технология алкилирования бензола пропиленом в присутствии хлорида алюминия аналогична технологии получения этилбензола. В качестве алкилирующего агента, кроме пропилена, может использоваться пропан-пропиленовая фракция, которая предварительно тщательно очищается от влаги, диоксида углерода и других примесей. Алкилирование бензола пропиленом в паровой фазе с применением фосфорнокислого катализатора. В настоящее время известны следующие гетерогенные катализаторы алкилирования бензола пропиленом: фосфорнокислотный, катализаторы на основе оксидов и солей металлов, оксиды, модифицированные BP3, аморфные алюмосиликаты, цеолиты и катиониты. Применение твердых катализаторов намного упрощает технологическую схему, позволяет автоматизировать процесс, исключает проблему коррозии аппаратуры, облегчает отделение продуктов реакции, не требующих дополнительной очистки, которая в гомогенном катализе приводит к образованию стойких эмульсий и больших объемов сточных вод. Эти катализаторы можно регенерировать и использовать многократно . Ионообменники в качестве катализаторов алкилирования в промышленности пока не используются. Однако этот вариант может быть как экономически, так и экологически наиболее выгодным, поскольку он может быть реализован как совмещенный реакционно-ректификационный процесс, повышающий селективность и снижающий затраты на разделение, так как в реакторе может быть достигнута конверсия бензола до 100 %. Алкилирование бензола пропиленом на цеолитных катализаторах. В последние годы за рубежом получил распространение процесс фирмы «Моbil - Вadgеr» (США), в котором используется катализатор на основе цеолитов. Эта технология применена на нескольких действующих крупных установках получения этилбензола с единичной мощностью 335-465 тыс. т этилбензола в год. Процесс производится при температуре 370-5000С и давлении 1,4-2,8 МПа. По этой технологии образующиеся в процессе полиалкилбензолы возвращаются в узел алкилирования. Конверсия этилена составляет 100 %, а выход этилбензола в расчете на этилен достигает 98 % . Технология алкилирования бензола на цеолитном катализаторе имеет ряд преимуществ в сравнении с известной схемой с использованием AlCl3. Главное достоинство касается экологических аспектов. Отсутствие в схеме кислотного фактора резко снижает образование кислых сточных вод. Другие достоинства - это меньшие расход катализатора (на два порядка), металлоемкость, площадь установки, количество персонала. 1.2 Принципы алкилирования бензола олефинами При исследовании процесса алкилирования было установлено, что оптимальное количество присоединенного олефина составляет 0,33-0,4 моль на 1 моль бензола, участвующего в реакции. В этих условиях образуется 30-32 % моноалкилбензола и 1-12 % полиалкилбензола, т.е. соотношение монопродукта и полипродуктов равно примерно 3:1. Дальнейшее увеличение количества олефина приводит к более быстрому нарастанию в алкилате содержания полиалкилбензолов и незначительному возрастанию концентрации моноалкилбензола. Было также показано, что при алкилировании бензола, содержащего до 10-12 % полиалкилбензолов, достигается такое стационарное состояние, когда новых количеств полиалкилбензолов практически не образуется, а весь поступающий олефин расходуется на получение моноалкилбензола. В данных условиях соотношение монопродукта и полипродуктов остается таким же. Это объясняется тем, что при реакции алкилирования одновременно протекает процесс деалкилирования заранее внесенных в реакционную массу полиалкилбензолов. Следует отметить, что при введении в алкилат полипродуктов необходимо соответственно уменьшить количество олефина таким образом, чтобы суммарное отношение числа алкилирующих групп к числу бензольных ядер оставалось в указанных выше пределах. Требования, предъявляемые к сырью, поступающему на алкилирование, во многом обусловлены свойствами хлористого алюминия — катализатора реакции. Безводный А1С13, как известно, энергично реагирует с водой, образуя гидроокись алюминия и хлористый водород: AlCl3 + 3H2O = Al(OH)3 + 3HCl Поэтому бензол и пропилен перед алкилированием должны быть тщательно высушены. Осушку бензола от растворенной в нем воды можно существлять пропусканием влажного бензола через слой твердого едкого натра. В последние годы широкое распространение получил метод oсушки путем азеотропной перегонки, что позволяет избежать затраты сушильных агентов. Эффект осушки в обоих случаях почти одинаков. Азеотропная осушка основана на свойстве некоторых жидких смесей, содержащих компоненты с ограниченной взаимной растворимостью, кипеть при температуре ниже температуры кипения легколетучего компонента. При этом выделяется пар постоянного состава, после конденсации которого образуются два жидких слоя, представляющие собой насыщенные растворы одного компонента в другом. Количество выделяющегося пара зависит от составов пара и исходной смеси: когда один из компонентов почти полностью отгонится, кипение при данной температуре и выделение пара прекращаются. При испарении смеси бензола с водой при 69,25 °С (температура кипения чистого бензола 80,1 °С) отгоняется пар, содержащий 91,17 вес. % бензола и 8,83 вес. % воды. После конденсации пара образуются два слоя: бензольный и водный. Бензольный слой вновь возвращается на перегонку, а водный слой, очищенный от бензола, сливается в канализацию. В результате азеотропной осушки получают практически безводный бензол, содержащий не более 0,001—0,003 мас. д, % воды. Вредными примесями олефинов являются меркаптаны и сероводород. Присутствие их вызывает уменьшение активности катализатора, образующего с ними комплексные соединения или сульфиды и меркаптиды алюминия. В настоящее время значительное распространение получил метод очистки олефиновых фракций от сероводорода путем абсорбции его моноэтаноламином. Очистку газа от H2S этаноламином можно комбинировать с диэтиленгликолевой осушкой газа; в этом случае поглотительный раствор представляет собой смесь, содержащую 10-12 % моноэтаноламина, 70-75 % диэтиленгликоля и 5-20 % воды. Описанный метод характеризуется большой сероемкостью раствора и высокой степенью очистки газа. При промышленной реализации процесса алкилирования бензола олефинами для получения индивидуальных алкилбензолов исходят из газовых фракций, содержащих главным образом исходный олефин (этилен, пропилен или бутилен). В зависимости же от происхождения этих фракций в них могут присутствовать те или иные примеси других олефинов, количество которых определяется четкостью разделения ректификационных установок. Присутствие в газовых фракциях парафиновых углеводородов (этана, пропана, бутанов) для реакции алкилирования не имеет значения, а наличие примесей олефинов весьма нежелательно. Присутствие, например, в пропан-пропиленовой фракции этилена и бутиленов приводит, во-первых, к непроизводительной затрате бензола, который алкилируется этими олефинами, и, во-вторых, усложняет выделение чистого изопропилбензола из реакционной смеси путем ее ректификации . Вредной примесью олефина является также дивинил, полимеризующийся в присутствии хлористого алюминия с образованием смолы, которая затрудняет протекание основной реакции. Несмотря на то, что олефиновые фракции подвергают тщательному облагораживанию, получение абсолютно чистых олефинов - задача достаточно трудная и сложная, и, кроме того, она тесно связана с экономикой производства алкилбензолов. Поэтому с наличием некоторого количества примесей приходится мириться и принимать соответствующие меры по созданию более эффективных ректификационных установок для выделения товарных алкилбензолов. Из примесей, содержащихся в бензоле, наиболее отрицательно могут сказываться на ходе процесса сероуглерод и тиофен, присутствие которых, однако, легко контролировать. Следует отметить, что в коксохимической промышленности уже накоплен значительный опыт очистки бензола от указанных примесей. Изопропилбензол, применяемый для получения фенола и ацетона, должен удовлетворять очень высоким требованиям. На практике технические продукты алкилирования часто содержат ряд посторонних примесей, от которых их приходится отделять теми или иными способами. При этом возможность загрязнения получаемых алкилбензолов как низшими (этилен), так и высшими (бутилены и др.) гомологами не очень велика. Так, например, отделение изопропилбензола (t = 12,4 °С) от этилбензола, кипящего при 136,2 °С, или вторбутилбензола, который кипит три 173,3 °С, не вызывает затруднений. 1.3 Производство этилбензола и изопропилбензола в присутствии AlCl3 Исходные продукты (бензол и олефины) для процесса алкилирования необходимо очищать от разных примесей, в том числе и воды, так как при наличии влаги будет гидролизоваться AlCl3 c образованием HCl. Как очистка, так и осушка требуют значительных энергитических затрат. В связи с этим чаще всего осуществляют гетероазеотропную осушку исходных исходных продуктов только до 0,002-0,005 %. Кроме того, необходимая активность AlCl3 достигается только в присутствии HCl, который требуется для образования каталитического комплекса. Для образования комплекса как правило, используют алкилхлориды (например С5Н5Cl). Можно использовать и безводный HCl (если таковой имеется на производстве), однако его содержание в реакционной массе регулировать трудно. При наличии безводного HCl катализаторный комплекс готовится централизованию из отходов алюминия по следующей реакции: 2Al + 6ArH + HCl = (ArH)6 + AlCl3 + HCl В противном случае в качестве исходного сырья для получения каталитического комплекса используют хлорид алюминия. Процесс алкилирования бензола олефинами, катализируемый комплексом на основе AlCl3 , является жидкофазным и протекает с выделением тепла. 2. Технологическая часть 2.1 Физические свойства Кумол (изопропилбензол), C6H5CH(CH3)2, бесцветная жидкость, температура кипения 152,4 С. Получают алкилированием бензола пропиленом. Применяется для синтеза фенола и ацетона, а так же как высокооктановая добавка к авиационным бензина и как растворитель. 2.2 Химические свойства 1.Кумол хорошо растворяется в органических растворителях, в воде-плохо. 2.Образует взрывоопасные парововоздушные смеси. 3. Реакции электрофильного замещения. 4. Галогенирование. 5. Легко окисляется кислородом воздуха, образуя продукты окисления, окрашивающие его в розовый, а затем в бурый цвет. 2.3 Применение Изопропилбензол относится к числу многотоннажных продуктов основного органического синтеза. Мировое производство его составляет около 5 млн. тонн в год. Около половины производимого изопропилбензола используется для получения фенолформальдегидных полимеров. Далее в убывающем порядке, изопропилбензол потребляется в производствах дифенилопропана, капролактама, алкилфенолов, адипиновой кислоты и различных пластификаторов. Изопропилбензол используется также для получения хлор- и нитрозамещенных фенолов и салициловой кислоты. На основе этих полупродуктов производятся разнообразные красители, пестициды, фармацевтические препараты (салол, аспирин и др.), присадки к моторным топливам, маслам и пластмассам (алкилфенолы), поверхностноактивные вещества. В водных растворах изопропилбензол используется в качестве антисептического средства. 2.4 Основные промышленные способы производства Изопропилбензол (кумол) получают жидкофазным алкилированием бензола пропиленом на хлориде аллюминия активированном хлороводородом, при тмепературе около 100 С и давлении 0,1-0,5 МПа: С6Н6+СН2=СН-СН3-С6Н5-СН(СН3)2 (а) В качестве катализатора используется растовримый в углеводородах жидкий комплекс Густавсона, получаемый нагреванием хлорида алюминия с бензолом и изопропилбензолом с добавлением хлорида водорода, или из отходов металлического алюминия (ИБП – молекула изопропилбензола): 2Al+6ИБП+7НСl=(ИБП)6+Al2Cl6+HCl (б) Физико-химические основы и параметры процесса алкилирования бензола пропиленом те же, что и для процесса алкилирования этиленом. Строение образующейся по реакции (а) алкильной группы подчиняется правилу стабильности карбкатионов: третичный>вторичный>первичный. Поэтому при алкилировании пропиленом образуется изопропилбензол: Н+ С6Н6 СН3-СН=СН2-СН3-СН-СН3-С6Н5-СН(СН3)2 (в) Кумол также получают парофазным алкилированием избытка бензола пропиленом (5:1) при 250-300°С и давлении 3,45 МПа. Катализатором служит фосфорная кислота на носителе. 3. Технологическая схема На рисунке 1 представлена технологическая схема производства изопропилбензола с использованием катализатора на основе AlCl3. В двухколонном агрегате гетероазеотропной ректефикации, состоящем из ректефикационной колонны 1, отгонной колонны 3 и флорентийского сосуда 2, происходит осушка исходного бензола. Из куба колонны 1 выводится обезвоженный бензол, часть которого поступает в аппарат 4 для приготовления катализаторного раствора, а остальная часть в качестве реагента в реактор 5. В колонну 1 поступает как свежий , так и возвратный бензол. Верхние паровые потоки колонн 1и 3 представляют гетероазеотропные смеси бензола и воды. После конденсации в конденсаторе и расслаивания во флорентийском сосуде 2 верхний слой-обводненный бензол, поступает в колонну 7, а нижний слой-вода, содержащая бензол, направляется в колонну 3. Каталитический комплекс готовится в аппарате с мешалкой 4, в которой подают бензол, а также хлорид алюминия, этиленхлорид и полиалкилбензол. Максимальной активностью обладают комплексы, полученные на шихте, в которой мольное соотношение бензол: алкилбензолы составляет (3-5) : 1, а мольное соотношение AlCl3:ароматические углеводороды-1:(2,5-3,0).Реактор заполняют катализаторным раствором, а затем в ходе процесса для подпитки подают катализаторный раствор, так как он частично выводится из реактора для регенерации, а так же с реакционной массой. Реактором алкилирования служит колонный аппарат 5, отвод тепла реакции в котором осуществляется за счет подачи охлажденного сырья и испарение бензола. Катализаторный раствор, осушенный бензол и этан-этиленовую (пропан-пропиленовую) фракцию подают в нижнюю часть реактора 5. После барботажа из колонны (реактора) выводят непрореагированную парогазовую смесь и направляют ее в конденсатор 6, где прежде всего конденсируется бензол, испарившийся в реакторе. Конденсат возвращают в реактор. А несконденсированные газы , содержащие значительное количество бензола и HCl поступают в нижнюю часть скруббера 8, орошаемого полиалкилбензолами для удавливания бензола. Раствор бензола в полиалкибензолах в реактор, а не сконденсированные газы поступают в скруббер 9, орошаемый водойдля удавливания HCl. Водный раствор HCl направляют на нейтрализацию, а газы на утилизацию тепла. Катализаторный раствор вместе с продуктами алкилирования поступают в отстойник 7 , нижний слой который возвращается в реактор, а верхний слой с помощью насоса 10 направляется в нижнюю часть скруббера 11. Скрубберы 11 и 13 предназначены для отмывки хлорводорода и хлорида аммония , растворенных в алкилате. Скруббер 11 орошается раствором щелочи, который перекачивается насосом 12. Для подпитки в рециркуляционный поток щелочи подают свежую щелочь в колличестве, необходимом для нейтрализации HCl. Далее алкилат поступает в нижнюю часть скруббера 13, орошаемого водой, которая вымывает щелочь из алкилата. Водный раствор щелочи направляют на нейтрализацию, а алкилат через подогреватель 14-на ректификационную колонну 15. В ректификационной колонне 15 в дистилят выделяется гетероазеотроп бензола с водой. Бензол направляют в колонну 1 для обезвоживания, а кубовый продукт-на дальнейшее разделение. 3.1 Основной аппарат в производстве изопропилбензола На рисунке 2 представлен реактор процесса производства формальдегида.  Рисунок 2 – Реактор. 1−обечайка, 2−крышка, 3−кассета, 4−штуцер, 5−крышка внутренняя, б−опора, 7−распределительное устройство, 8−люк-лаз, 9,10−фланец,11−уплотнение, 12,21−прокладка, 13−труба центральная перфорированная,14,15,16−изоляция, 17,18,19−кожух, 20−днище, 22−колъцо с ребрами, 23−катализатор платиновый, 24−алюминиевые шарики. 3.2 Материальный баланс производства изопропилбензола При алкилировании протекают реакции  Для получения 1,8 т изопропилбензола требуется -бензола 1800∙78/120=1170 кг -пропилена 1800∙42/120=630 кг Расход пропилена на образование изопропилбензола сводится в таб. 1.

При расходе 1170 кг пропилена образуется : -изопропилбензола 1170∙0,422∙120/42= 1410 кг -диизопропилбензола 1170∙0,352∙162/2∙42=794 кг -триизопропилбензола 1170∙0,224∙204/3∙42=424 кг Всего образуется изопропилбензолов в первой стадии 1410+794+424=2629 кг Массовое количество получаемых изопропилбензолов составляет 40мас.д.,% От массы исходного бензола. Массовое количество бензола, вводимого в реакционную зону, составляет : 2629/0,43=6113 кг Подсчитывают массу непрореагировавшего бензола 6113-(2629-1170)=4655 кг. -изопропилбензола 1170∙0,422∙120/42= 1410 кг -диизопропилбензола 1170∙0,352∙162/2∙42=794 кг -триизопропилбензола 1170∙0,224∙204/3∙42=424 кг Всего образуется изопропилбензолов в первой стадии 1410+794+424=2629 кг Массовое количество получаемых изопропилбензолов составляет 40мас.д.,% От массы исходного бензола. Массовое количество бензола, вводимого в реакционную зону, составляет : 2629/0,43=6113 кг Подсчитывают массу непрореагировавшего бензола 6113-(2629-1170)=4655 кг. Во второй стадии (деалкилирование) протекают следующие реакции :  На деалкилирование ди- и триизопропилбензолов затрачивается бензола 7947∙8/162+424∙2∙78/204=706 кг Всего на обеих стадиях процесса получается изопропилбензола 1410+794+424+706=3334 кг Массовое количество непрореагировавшего бензола по окончании второй стадии составит : 4655-706=3949 кг Общий материальный баланс процесса процесса получает 1,8 т изопропилбензола сводят в табл.2.

3.3 Расчет теплового баланса процесса Расчет тепловых потоков Приход теплоты а) приход теплоты с бензолом Ф1 = Сбензол ∙ Xбензол / 100 ∙ 293∙Gбензол , Gбензол = 6113/3600∙78=0,022 кмоль/с Ф1 = 135,14∙83,93/100∙293∙0,022=731,12 кВт. б) приход теплоты с пропан-пропиленовой фракцией Gфракции=Рфракции / 3600 ∙ Мфракции где Мфракции – средняя молекулярная масса фракции. Мф=0,346∙44+0,627∙42+0,004∙28+0,005∙30+0,008∙56+0,01∙58= 42,85. Gфракции = 1170/3600 ∙ 42,85=0,0076 емоль/с Ф2 = 63,89 ∙ 293 ∙ 0,0076 = 142,27 Квт . в) приход теплоты с химическими реакциями по реакции (24)  Н298 = -12,48-(49,40-103,85)=41,97 кДж / моль Ф1 = 1800 /2 ∙3600 ∙ 41,97 ∙ 1170/42=292,3 кВт . г ) общий приход теплоты Фприх =Ф0+ Ф1+Ф2. Фприх = 731,12+142,271+292,3=1165,7 кВт Отводимая теплота а) потери теплоты в окружающую среду Фпот = 0,05∙ Фприх Фпот = 0,05 ∙ 1165,7= 58,35 кВт в) теплота отводимая с остатком бензола Ф6 = Сб ∙ Х’бензол / 100 ∙ 313 ∙ С’бензол С’бензол = 3949/3600 ∙ 78= 0,014 кмоль/с Ф6 = 135,14 ∙54,22 /100 ∙ 313 ∙0,014 = 321,08 кВт. г) теплота отводимая с целевыми продуктом-изопропилбензолом (ИПБ) Ф3 = Сипб ∙ Хипб ∙ 313 ∙ Gипб Gипб= Рипб/3600 ∙ Мипб Gкумол = 3334/ 3600 ∙ 120 Ф3 = 186,56 ∙ 45,77/100 ∙ 313 ∙ 0,0077 = 205,8 кВт. Уравнение теплового баланса Ф0 + Ф1 + Ф2 = Ф3 + Ф4 + Ф5 + Ф6 + Фпот + Фотв Фприх = Ф3 + Ф6 + Фпот + Фотв 1165,7 = 205,8 + 321,08+58,36+580,46 Тепловой баланс представлен в виде табл.4.

3.4 Расчет реактора Объемный расход смеси Vвх=420,275∙22,4=94114 м3/ч. При объемной скорости Vоб=25000 ч-1 необходимый объем катализатора равен Vк =Vвх/Vоб=9414/25000=0,377 м3 В принятом стандартном аппарате объем катализатора Vк=0.4 м3, следовательно, запас производительности по катализатору составляет (0,400-0,377) ∙ 100/0,377=6 . Высота слоя катализатора в аппарате Hк=Vк/S=0,4/(0,785∙2,02)=0,127 м. Объемный расход контактного газа при температуре Т=680+273=953 К и давлении р=0,22 МПа Vвых=(493,893∙22,4/3600)∙(953∙101325/273∙0,22∙106)=4,94 м3/с. Линейная скорость газа в сечении контактного аппарата =Vвых/S=4,94/(0,785∙2,02)=1,273 м/с. Что соответствует оптимальному технологическому режиму. 4. Экологическая часть 4.1 Влияние производства на окружающую среду Изопропилбензол в высоких концентрациях обладает наркотическим действием, в малых концентрациях раздражает дыхательные пути и слизистую оболочку глаз. При попадании на кожу изопропилбензол вызывает ожоги. Изопропилбензол содержится в сточных водах многих производств (пластических масс, коксохимического, анилинокрасочного и др.). ПДК кумола в сточных водах составляет 0,001 мг/л. При производстве изопропилбензола выбрасывается большое количество отходов в окружающую среду – воздух, почву, воду, которые угрожают флоре и фауне. В зависимости от характера загрязнений и агрегатного состояния выбросов применяют различные методы очистки. Сточные воды очищают механическими (отстаивание, фильтрация) и химическими (адсорбция, абсорбция) методами. Выхлопные газы очищают от вредных примесей фильтрацией, очисткой в электрофильтрах, адсорбцией, абсорбцией и при помощи каталитического метода очистки газов, основанного на взаимодействии удаляемых веществ с одним из компонентов, присутствующим в газовой смеси, или со специально добавляемым в смесь веществом на катализаторе. 4.2 Техника безопасности при производстве Сложность химического производства как многофакторной и многоуровневой системы, приводит к необходимости использовать в нем разнообразные системы техники безопасности для отдельных производственных процессов, агрегатов, цехов и предприятия в целом. Техникой безопасности считаются правила поведения, которые при условии их неукоснительного соблюдения сберегут жизнь и здоровье людей от возникновения чрезвычайных ситуаций. Основными пунктами техники безопасности при производстве азотной кислоты служат: 1) соблюдение техники противопожарной безопасности (должны быть оборудованы специальные комнаты для курения и смонтирована пожарная сигнализация); 2) рабочие цехов должны быть обеспечены спецодеждой и респираторами; 3) обеспечение рабочих аптечками первой медицинской доврачебной помощи; 4) обязательное медицинское освидетельствование перед началом работы каждого рабочего; 5) проведение профилактических мероприятий (за счет противопожарных и страховых фондов). В производстве изопропилбензола и фенола нужно соблюдать технику безопасности, так как возможны такие факторы как: 1) Возможность разгерметизации или разрушения технологического оборудования, аппаратов и технологических трубопроводов с последующим неконтролируемым истечением (выбросом) горючих паров и газов из системы вследствие повышения давления в аппаратах, пропуска торцевых уплотнений центробежных насосов, уплотнений задвижек и клапанов, разрушения уплотнений фланцевых соединений; коррозионного и механического износа; при проведении ремонтных работ и т.д. 2) Электроопасность обусловленная использованием в приводах насосов, электродвигателей напряжением питания свыше 380 В , а также наличием автоматики и блокировок. Основным пунктом в технике безопасности при производстве изопропилбензола является обязательное обеспечение обслуживающего персонала спецодеждой на резинотканной основе, противогазами и другими средствами индивидуальной защиты. Заключение В курсовой работе получение общие сведения о процессе, способах получения изопропилбензола и его использования. Также рассмотрели основную технологическую схему производства изопропилбензола. В расчетной части рассчитали материальный, тепловой баланс процесса производства изопропилбензола; а также произвели расчет основного аппарата реактора. В экологической части рассмотрели влияние изопропилбензола на окружающую среду, а так же технику безопасности на производстве. |