Курсовая работа - Проектирование термической печи. В курсовом проекте рассмотрены следующие вопросы Обоснование выбора типа печи

Скачать 282.09 Kb. Скачать 282.09 Kb.

|

|

где tк - калориметрическая температура, °С Действительная температура нагрева слитка на 80÷130 С выше температуры нагрева слитка t″м, С. Получим: t″м=1000 С; tд=1000+100=1100 С. Вычислим значение необходимой калориметрической температуры По графику 2. Температурный режим и профиль рабочего пространства .1 Температурный график печи где tсв - температура газов в сварочной зоне, С; tу.г - температура уходящих газов, С; tт - температура в томильной зоне, С; Эти значения равны: Методическая зона делится на три участка для усреднения температуры. Из графика на рисунке 2.1 определяем средние температуры теплоносителя Таблица 2.1

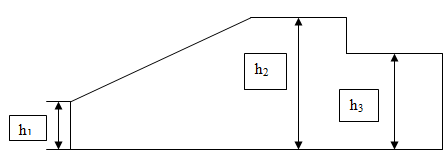

Температурный график печи .2 Профиль рабочего пространства  Рисунок 2.2 - Схема внутреннего пространства методической печи Размеры высот, При толщине заготовки b≤100мм используется односторонний подогрев, и высота h4 отсутствует. Выбираем: Ширина печи А, м определяется по формуле: А=l+0,5,(2.1) где l - длина одной заготовки, м. A=10+0,5=10,5 м. Эффективная толщина излучающего слоя Sэфф, м определяется по формуле Порта: Степень развития кладки ω вычисляется по формуле: где для методической зоны - для сварочной зоны - для томильной зоны - Методическая зона печи: Сварочная зона печи: Томильная зона печи: Парциальные давления газов где P - нормальное атмосферное давление, кПа, P=101,3 кПа. Для всех зон найдем комплексы Все расчетные значения, полученные в данном разделе, сведены в таблицу 2.2. Таблица 2.2

3. Расчет времени нагрева металла .1 Расчет внешнего теплообмена Вследствие высокой температуры продуктов сгорания (теплоносителя) и значительной толщины газового слоя, считаем, что теплоотдача на поверхность нагреваемого металла внешний теплообмен происходит в основном излучением, так как конвективная составляющая мала. Причем из-за сложного профиля рабочего пространства печи неравномерность температур, расположения горелочных устройств движение газа носит чрезвычайно сложный характер и расчет конвективной теплоотдачи представляет большую трудность. Методическая зона печи участок Лучистый коэффициент теплоотдачи αл, Вт/м2∙К определяется по формуле  ,(3.1) ,(3.1)где εпр - приведенная степень черноты; Приведенная степень черноты εпр находится по формуле  ,(3.2) ,(3.2)где εМ - степень черноты материала, для всех сталей εМ=0,8; εГ - степень черноты газов. Степень черноты газов εГ определяется по формуле: где Эти параметры определяются по номограммам из [1] как функции: Тогда  ; ; Вт/м2∙К. Вт/м2∙К.участок Определяем из номограмм степени черноты Степень черноты газов εГ определяется по формуле (3.3): Приведенная степень черноты εпр находится по формуле (3.2): | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||