КП. В процессе эксплуатации нефтепровод подвергается коррозии, что приводит к его разрушению и вследствие чего может произойти потеря нефти или нефтепродукта

Скачать 192.3 Kb. Скачать 192.3 Kb.

|

Введение В процессе эксплуатации нефтепровод подвергается коррозии, что приводит к его разрушению и вследствие чего может произойти потеря нефти или нефтепродукта. Еще до 21 века защита нефтепровода осуществлялась только пассивными методами, т. е. покраской и нанесением битумной изоляции на наружной поверхности трубопровода, но в связи с расширением районов строительства, например в северных направлениях, где в основном трасса трубопроводов проходит через заболоченные, обводненные, засоленные участки, эффективность защиты трубопроводов только покрытиями стала явно недостаточным. Поэтому для более эффективной защиты трубопровода от коррозии начали применять комплексный метод защиты от коррозии, который сочетает средства электрозащиты и изоляционные покрытия. Коррозия металла труб происходит как снаружи под воздействием почвенного электролита (в почве всегда находится влага и растворённые в ней соли), так и внутри, вследствие примесей влаги, сероводорода и солей, содержащихся в транспортируемом углеводородном сырье. Коррозия металлических сооружений наносит большой материальный и экономический ущерб. Она приводит к преждевременному износу агрегатов, установок, линейной части трубопроводов, сокращает межремонтные сроки оборудования, вызывает дополнительные потери транспортируемого продукта. Успешная защита трубопроводных систем от коррозии может быть осуществлена при своевременном обнаружении коррозионных разрушений, определении их величины и выборе защитных мероприятий. В начальный период эксплуатации состояние трубопровода определяется качеством проектирования и строительства. Влияние этих факторов уменьшается во времени и доминирующее значение приобретают условия работы трубопровода. В процессе работы изменение технического состояния транспортной магистрали происходит под воздействием эксплуатационных факторов, одним из которых является коррозия внутренней и внешней поверхности труб. При электрохимической защите подземных трубопроводов требуется выполнять ряд измерений: разности потенциалов труба-земля; поляризационного потенциала на трубопроводе; величину коррозионной активности грунтов; состояние изоляционного покрытия. Перечисленные измерения позволяют оценить остаточный эксплуатационный ресурс труб с учетом эффекта старения металла. В настоящее время для более эффективной защиты нефтепроводов от коррозии выдвигают ряд научно-инженерных задач: – разработка теории и практики создания новых и усовершенствования существующих изоляционных покрытий с повышенными физико-механическими защитными и технологическими свойствами; ‒ обеспечение круглогодичного ведения изоляционно-укладочных работ в различных климатических условиях; развитие научных методов прогнозирования долговечности покрытий с целью выбора наиболее экономичных систем защиты нВ основе различных изоляционных материалов; разработка новых и совершенствование существующих методов и средств электрозащиты. Геолого-промысловый раздел 1.1 Общие сведения о месторождении Арланское месторождение расположено на северо-западе республики Башкортостан и частично – на юго-востоке Удмуртской республики. В административном отношении территория месторождения входит в состав Краснокамского, Калтасинского, Дюртюлинского и Илишевского районов Башкортостана и Каракулнского района Республики Удмуртия. Климат северо-западной части Башкирии резко-континентальный. На территории месторождения отмечается большое количество пойменных озер, наиболее крупные из них: по правобережью реки Камы – озера Большое, Долгое, Ольховое. На правобережье р. Белой – озера Юсупово, Грязное, Елань. Значительная часть территории покрыта смешанными лесами с преимущественным развитием хвойных пород. Восточная часть площади месторождения – холмистая, западная – является широкой долиной реки Белой, лишь северная часть (Вятская площадь) – приподнятая. Из полезных ископаемых, кроме нефти, можно выделить залежи торфа, имеющие значительное распространение на площади. Месторождение открыто в 1955 году, когда в скважине №3 был получен фонтанный приток нефти с дебитом 144,8 т/сут. В разработку оно введено в 1958 году. Начальные геологические запасы месторождения составляли более миллиарда тонн, а размеры – более 100 км в длину и до 30 км в ширину. Промышленно нефтеносными являются песчаники терригенной толщи нижнего карбона (ТТНК), а также карбонатные отложения нижнего (турнейский ярус) и среднего (московский ярус) карбона. Основным объектом эксплуатации являются песчаники ТТНК, здесь сконцентрированы основные запасы (75%). Промышленная нефтеносность карбонатных отложений среднего карбона (каширо-подольский горизонт) установлена почти одновременно с открытием месторождения, но из-за сложного геологического строения залежь длительное время не привлекала особого внимания. Месторождение разрабатывается с заводнением. В процессе разработки линейную систему разработки дополнили очаговыми нагнетательными скважинами. Постепенно основной упор был перенесен именно на очагово-избирательную систему заводнения. Физико-химические свойства нефти, газа и воды Компонентный состав нефти приведен в таблице 1. Таблица 1 ‒ Компонентный состав нефти ТТНК

Нефти всех пластов ТТНК практически идентичны. На Новохазинской площади она тяжелее, более вязкие, газосодержание ниже. Плотность в пластовых условиях 0,869-0,904, в среднем – 0,881, разгазированной – 0,882-0,907, в среднем – 0,892 г/см3. Давление насыщения – 6,1-9,8, в среднем – 7,8 МПа. Вязкость в пластовых условиях 14-49 МПа*с. Газовый фактор низкий 9,2-21,7 м3/т, в среднем – 16,5. Высокое давление насыщения обусловлено большим содержанием азота. Поверхностные нефти ТТНК изучены более полно. Плотность нефти составляет 0,881-0,915 г/см3, вязкость кинематическая до 94 сст, содержание серы – до 3, смол – до 16 и асфальтенов – до 7,5%. В целом нефти ТТНК тяжелые, смолистые, высокосернистые. Попутные газы, растворенные в нефти, жирные, с высоким содержанием азота (до 42% объемных), в углеводородной части преобладает метан и пропан. Характеристика нефти среднего карбона Нефти практически идентичные, тяжелые, высокосернистые, высоковязкие, с низким содержанием светлых фракций. В таблице 2 приведена характеристика нефти Арланского месторождения по горизонтам и площадям. Таблица 2 – Характеристика нефтей Арланского месторождения

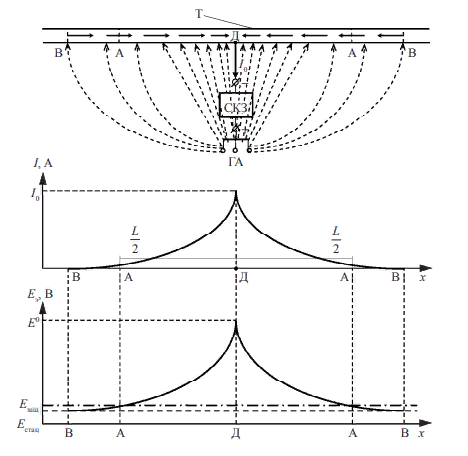

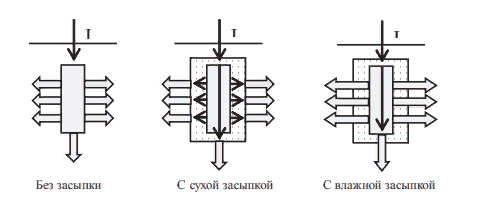

Характеристика пластовых вод В разрезе Арланского месторождения встречено большое число водоносных горизонтов. В каменноугольной системе водоносны карбонатные отложения каширского горизонта. Воды слабоактивные (до 2,5 м3/сут.), высокоминерализованные (670-750 мг-экв/100г), плотность – 1,169 г/см3. Сульфатов – 0,2-0,3, магния 4-5% экв. Первая соленость 70-76 % экв., хлоридно-кальциевого типа. Содержание йода – 10 мг/л, брома – до 0,5 г/л. В Верейском горизонте получены притоки воды с небольшими дебитами. Воды также высокоминерализованны (до 260 г/л). Воды основного продуктивного горизонта ТТНК имеют следующую характеристику. Плотность 1,17-1,18 г/см3, минерализация 750-800 мг-экв/100 г; хлоридно-кальциевый тип, хлоридная группа, натриевая подгруппа S2, S2, A2. Преобладают хлориды натрия и калия. Первая соленость 80-85%, вторая – 16-20% Содержаться йод (до 9мг/л), бром (550 мг/л) и аммоний (до 150 мг/л). Содержание газа – 130-250 см3/л, в его составе преобладает азот до 90%, метан – до 12, этан – до 3, пропан – 0,3, углекислоты – до 1,5%. Пластовые воды ТТНК – высокоминерализованные растворы. Из 99% общего содержания солей – в основном хлориды натрия, кальция и магния. Вязкость воды в пластовых условиях 1,6 мПа*с. Воды законтурные и подошвенные имеют схожую характеристику. Воды Турнейского яруса схожи по своему солевому составу с водами ТТНК. Плотность 1,168-1,177 г/см3, минерализация 734-787 мг-экв/100г. Минерализация увеличивается с севера на юг. Среднее значение первой солености 84,6 – 88, второй – 12-15% экв. Расчетно-технический раздел 2.1 Технология проведения работ К электрохимическим методам борьбы с коррозией относятся методы, в основе которых лежат принципы смещения потенциала (в отрицательную или положительную сторону) защищаемого металла до значений, соответствующих крайне низким скоростям растворения. Для защиты трубопроводов находят применение преимущественно методы катодной поляризации. В этом случае скорость растворения металла снижается за счет подавления реакции окисления при смещении потенциала отрицательнее потенциала свободной коррозии (Ест ). Катодная поляризация защищаемого металла в условиях подземной коррозии может быть осуществлена поляризацией от внешнего источника тока (катодная защита) либо созданием контакта с другим материалом, имеющим в рассматриваемых условиях более отрицательный потенциал свободной коррозии (протекторная защита). Механизм катодной защиты лучше всего проследить по поляризационным кривым (рис. 1). В коррозионной среде на металле протекают сопряженные реакции: анодной ионизации металла (кривая 1 на рис. 1) и катодного восстановления деполяризатора. При почвенной коррозии протекает преимущественно процесс восстановления молекулярного кислорода (кривая 2 на рис. 1.). Установившееся состояние на границе электрод–электролит характеризуется величиной стационарного потенциала Ест , при котором ток коррозии i кор близок к предельному току восстановления кислорода. При наложении внешнего 41 катодного тока (i защ ) потенциал металла сдвигается от Ест в область отрицательных значений до значений Eзащ , при котором анодный ток растворения металла уменьшается до значения iMe под защ., т. е. снижаются потери от коррозии.  1 – парциальная кривая ионизации металла; 2 – парциальная кривая разряда кислорода; 3 – парциальная кривая разряда ионов водорода; 4 – суммарная катодная кривая; 5 – суммарная анодно-катодная кривая Рисунок 1 – Поляризационные кривые, объясняющие механизм катодной защиты Основным критерием катодной защиты является защитный потенциал (Езащ), при котором скорость растворения металла принимает предельно низкое значение, допустимое для данных условий эксплуатации (iMe под защ). При выборе защитного потенциала необходимо принимать во внимание, что при значительном смещении в область отрицательных значений существенно увеличивается скорость восстановления водорода (кривая 3 на рис. 1). Поэтому защитный потенциал не должен превышать некоторого опасного значения, при котором начнется интенсивное выделение водорода и возникнет наводороживание металла. При защите подземных трубопроводов в соответствии с ГОСТ Р51161 установлены минимальные и максимальные по абсолютной величине значения потенциалов при катодной защите. Для обеспечения надежной защиты на всем протяжении трубопровода потенциал должен быть отрицательнее принятого минимального значения. Добиться этого можно двумя способами. Первый способ предполагает равномерную поляризацию по всей длине трубопровода. Для этого необходимо расположить вдоль всей трассы аноды и подвести к ним электропитание с помощью проводников с малым электрическим сопротивлением или рассредоточить вдоль трассы большое количество маломощных источников тока. Такой подход чаще всего оказывается экономически невыгодным. При организации катодной защиты отрицательный полюс внешнего источника тока присоединяют к защищаемой конструкции, а положительный полюс – к вспомогательному электроду, аноду. Источниками внешнего тока служат станции катодной защиты (СКЗ). Конструктивное исполнение СКЗ при защите подземного трубопровода приведено на рис. 2. Аноды часто называют анодными заземлителями, в процессе работы они растворяются и их необходимо периодически менять. Анодные заземлители обычно изготавливают из низкосортной стали или чугуна и применяют в почвах с сопротивлением грунта 100 Ом м. Анодные заземлители делают из труб длиной 3, 6 и 12 м, диаметром 150 мм. Бурят скважину на 1 м глубже, чем длина заземлителя (4, 7, 13 м) с обсадными трубами. В скважину опускают трубы. Если трубы сваривают, то места сварки изолируют. Обсадные трубы извлекают, а зазор заполняют засыпкой (кокс и глинистый раствор). На один анод 200 кг требуется кокса 0,6 т/м3 , при этом скорость растворения 5,5–7,5 кг/А год. Готовые анодные заземлители АК-1 представляют собой стальной электрод диаметром 50 мм, длиной 1400 мм, массой 21 кг, запакованный в стальной чехол с коксовой засыпкой. Общие размеры: диаметр 185 мм, длина 1420 мм, масса 60 кг. Расход заземлителя из железа составляет, в соответствии с законом Фарадея, 9,15 кг/А год.  Т – трубопровод; СКЗ – станция катодной защиты; ГА – группа анодов; Д – точка подвода тока к трубе (точка дренажа); L/2 – половина длины зоны защиты (АД); I – ток в теле трубы; I 0 – максимальное значение тока в трубе; Еэ – электродный потенциал трубы; Е 0 – значение потенциала в точке дренажа; Естац – стационарный (бестоковый) потенциал стального трубопровода в грунте, который устанавливается в точке В; Езащ – принятое значение защитного потенциала, которое достигается в точке А. Стрелками показано направление тока в трубе (сплошные стрелки) и в грунте (пунктирные). Рисунок. 2 – Схема распределения потенциала и тока при катодной защите трубопровода  1 – вдольтрассовая воздушная линия; 2 – понижающий трансформатор; 3 – преобразователь; 4 – контрольно-измерительный пункт; 5 – кабельная катодная линия; 6 – воздушная анодная линия; 7 – аноды (анодные заземлители); 8 – трубопровод. Рисунок 3 ‒ Конструкция станции катодной защиты  Рисунок 4 ‒ Установка анодных заземлителей Для уменьшения потерь металла металлический заземлитель устанавливают в специальную засыпку из кокса (рис. 4). Необходимо, чтобы влага не проникала вглубь засыпки, тогда между металлом и угольной засыпкой имеет место электронная проводимость. В этом случае электрохимический процесс происходит на поверхности и в объеме засыпки, а не на поверхности металла. Процесс растворения железа частично заменяется выделением кислорода, что приводит к существенному (до 5–38 раз) снижению расхода металла. 2.2 Технологическая эффективность проведения работ Одним из основных элементов системы ЭХЗ с помощью станций катодной защиты (СКЗ), в значительной мере обуславливающих эффективность защиты, является конструкция анодного заземлителя (АЗ) и способ его размещения. До настоящего времени для ЭХЗ подземных сооружений применялись, как правило, сосредоточенные АЗ. Их геометрические размеры в плане, как правило, много меньше, чем заданная зона защиты. Этот фактор определяет характер распределения токов и потенциалов вдоль защищаемого сооружения. При этом максимальный потенциал имеет точка сооружения, наиболее близкая к АЗ, в периферийных же точках потенциал снижается по экспоненциальному закону. В связи с этим для обеспечения необходимого уровня защитных потенциалов на концевых участках зоны защиты смещение потенциала в пункте подключения к трубопроводу катодной станции в 2-3 раза должно превышать минимально допустимое его значение. Чем ниже Rпер сооружения, тем более резок спад защитного потенциала. Это положение наиболее четко прослеживается при ЭХЗ теплопроводов, где, как показали наши исследования, зона защиты от одной установки ЭХЗ составляет всего несколько десятков метров (против нескольких сот метров на газопроводах) при весьма значительных затратах электроэнергии. Анализ результатов обследования действующих установок ЭХЗ и факторов, влияющих на эффективность ЭХЗ, показал, что применение традиционных сосредоточенных АЗ в городских условиях во многих случаях не обеспечивает необходимую эффективность ЭХЗ на участках теплопроводов, требующих защиты, приводя, кроме того, к неоправданному увеличению затрат электроэнергии как вследствие неравномерного распределения тока защиты, так и из-за растекания тока по участкам, не требующим защиты. Из этого следует, что при выборе конструкции и расположения АЗ следует учитывать локальный характер затопления или заносов каналов грунтом магистральных теплопроводов, т.е. АЗ должны быть приближены к этим участкам и установлены вдоль них для обеспечения равномерного и целенаправленного распределения тока защиты, что используется в мировой практике. Применение распределенных (протяженных) A3 позволит обеспечить: – равномерное распределение тока защиты вдоль требующего защиты участка теплопровода; – снижение потребления электроэнергии на единицу длины защищаемой теплосети и возможность использования катодных станций малой мощности; ‒ локализацию образования дополнительных полей блуждающих токов и вместе в этим вредного влияния на смежные подземные сооружения вследствие короткозамкнутости электрического поля между анодом и катодом; ‒ исключение необходимости в отводе земельной площади для установки АЗ. Перечисленные преимущества вполне удовлетворяют требованиям защиты подземных сооружений, опасность коррозии на которых имеется на локальных участках, что в первую очередь касается теплопроводов канальной прокладки, где имеется возможность расположения АЗ непосредственно в каналах. При этом могут применяться: протяженные аноды кабельного или стержневого типа из материала на основе каучука с углеродосодержащими наполнителями (токопроводящие эластомеры); стальные трубопроводы вышедшие из употребления диаметром 100-150 мм; стержневые аноды из железокремнистых сплавов. Для ЭХЗ трубопроводов тепловых сетей на участках их прокладки в футлярах в Тепловых сетях НГДУ «Арланнефть» уже в течение нескольких лет применяются гальванические аноды (протекторы) стержневого типа из магниевых сплавов, устанавливаемые непосредственно на поверхности трубопроводов или изоляционной конструкции. Количество протекторов в сечении трубопровода обусловлено его диаметром и уровнем затопления трубопровода. На теплопроводах канальной прокладки, подвергающихся затоплению на участках длиной до 50-60 м, также применяется протекторная защита с помощью протекторов, укладываемых на дне канала и устанавливаемых непосредственно на поверхности трубопровода или изоляционной конструкции. На тепловых сетях НГДУ «Арланнефть» в настоящее время действуют более 60 СКЗ с расположением АЗ непосредственно в теплофикационных каналах, на 50 участках тепловых сетей действует ЭХЗ теплопроводов с помощью протекторов. Канальная поляризация трубопроводов тепловых сетей при канальной прокладке при расположении АЗ в канале (в соответствии с требованиями НТД) должна обеспечивать смещение разности потенциалов между трубопроводом и измерительным электродом сравнения в сторону отрицательных значений в пределах от 0,3 до 0,8 В. Разработана методика проектирования ЭХЗ теплопроводов от наружной коррозии (при расположении АЗ и протекторов непосредственно в канале), подвергающихся постоянному или периодическому затоплению. В процессе внедрения новых методов ЭХЗ теплопроводов канальной прокладки возникали осложнения, не позволявшие быстрого обеспечения средствами ЭХЗ ряд участков тепловых сетей, нуждавшихся в защите от наружной коррозии. Основная причина этого заключалась в не оперативности принятия проектного решения и его оформления в виде проекта для каждого конкретного случая. Это особенно характерно для небольших объектов, на которых строительно-монтажные (ремонтные) работы выполняются в относительно короткие сроки. Очевидно, что в таких случаях проблемы могли быть сняты при наличии типовых проектных решений для ЭХЗ теплопроводов на локальных участках. ЭХЗ методом катодной поляризации наружной поверхности трубопроводов канальной прокладки возможна лишь в том случае, если защищаемая поверхность металла и АЗ (или проектор) находятся в электронном и электролитическом контактах. Первое обеспечивается с помощью металлических проводников, второе - при наличии электрической среды (воды или увлажненного грунта), в которую погружены трубопровод и АЗ (или протектор). Одна из главных особенностей эксплуатации средств ЭХЗ теплопроводов канальной прокладки при расположении АЗ непосредственно в канале – периодическое отсутствие электролитического контакта между поверхностью трубопровода и АЗ при уровне затопления канала, не достигающем нижней образующей трубопровода. При затоплении канала лишь до уровня прокладки АЗ возникают узкополосные или точечные контакты A3 с электролитом (водой), что может быть причиной образования локальных участков АЗ, где плотность тока утечки будет многократно превышать номинальную (допустимую) плотность тока АЗ, что особенно опасно для АЗ из токопроводящих эластомеров. Из этого следует, что для исключения или уменьшения числа локальных участков возможного преждевременного разрушения АЗ кабельного топа из токопроводящих эластомеров наиболее эффективно применение устройств для автоматического включения и выключения станций катодной защиты в зависимости от уровня затопления канала. Разработаны устройства, с помощью которых автоматически включается или отключается одно или два плеча в зоне защиты теплопровода от одной СКЗ. В настоящее время в Тепловых сетях уже начато внедрение указанных устройств. Для контроля эффективности электрохимической защиты трубопроводов тепловых сетей канальной прокладки при расположении АЗ в каналах применяются измерительные электроды, установленные на поверхности изоляционной конструкции. Начато также применение специальных блоков пластин-индикаторов (БПИ) для непосредственного инструментального контроля эффективности ЭХЗ БПИ устанавливают на поверхности трубопроводов. В заключение следует указать на целесообразность разработки единого нормативного документа по защите трубопроводов тепловых сетей всех ведомств. 2.3 Расчет технологических процессов 2.3.1 Расчет параметров трубопровода Исходные данные: D = 1067мм–диаметр магистрального трубопровода; 16 мм – толщина стенки; Lз 180000 м – длина защитной зоны; г 260 Ом ‒ удельное электрическое сопротивление грунта; Uв = 0,55 ‒ естественный потенциал трубопровода; Rиз 5*104 Ом * м 2 – начальное сопротивление изоляции трубопровода; нс 50 лет – срок службы проектируемой катодной защиты; dna= 0.036 м ‒ диаметр протяженного анодного заземления; hna=2 м – глубина укладки протяженного анодного заземления; Sac=25 мм2 ‒ площадь сечения сердечника протяженного анодного заземления. 1) Продольное сопротивление трубопровода Rm , Ом/м, рассчитывают по формуле:  = =  (1) (1)где pm – удельное сопротивление материала трубы, Ом * мм2 / м ; D – диаметр трубопровода, мм ;  – толщина стенки трубопровода, мм . – толщина стенки трубопровода, мм . = =  0, 464 105 Ом / м. 0, 464 105 Ом / м.2) Сопротивление окружающего трубу грунта Rp, Ом*м, (сопротивление растеканию трубопровода) определяется по формуле:  ( 2) ( 2)где Hm – глубина залегания (до оси) трубопровода, м; D – диаметр трубопровода, мм; 3) Среднее удельное сопротивление электрическое сопротивление грунта, Ом * м определяется по формуле (3)  ( 3) ( 3)Где pг ср. i . – удельное сопротивление грунта на участке длиной  – доля участка Li в общей протяженности трубопровода; – доля участка Li в общей протяженности трубопровода;г ср 130*0.1+100*0.3+90*0.2+80*0.2+70*0.1+60*0.1 90 Ом * м Выражение (2) является трансцендентным и решается методом итерации:   4) Сопротивление изоляции трубопровода на срок эксплуатации Rиз(  )=Rиз*e-y*rтс (4) )=Rиз*e-y*rтс (4)Rиз- начальное сопротивление изоляции трубопровода , Ом * м2 – показатель скорости старения,1/ год;  - – срок службы проектируемой станции катодной защиты. - – срок службы проектируемой станции катодной защиты.Rиз(  )=5*104*e -0.11*50=9602.495 Ом*м2 )=5*104*e -0.11*50=9602.495 Ом*м25) Линейная плотность тока анода в точке дренажа j, А/м, определяется по формуле: j = 0,5 α па * I з.ср * cth(0,5 α па * lпа ) (5) где Iз.ср - средний ток защиты катодной станции за период эксплуатации, А j = 0,5*1*10-3 * 0, 75*9,88* cth(0,5*1*10-3 *1200) = 0, 007 А/м Срок службы протяженного анодного заземления: Т=  6) Напряжение на выходе катодного преобразователя V, B , вычисляют по формуле: V = 1,3* Iзк (Zтк + Ra + Rпр ) (6) где Ra – переходное сопротивление анодного заземлителя, Ом . 7) Cопротивление дренажных проводов, соединяющих катодную станцию с трубопроводом и анодным заземлителем, Ом, которое определяется по формуле : Rпр=pпр*  (7) (7)где yc – длина спусков провода с опор к катодной станции, анодному заземлению и трубопроводу, м ; S – сечение провода дренажной линии, мм2 . pпр – удельное сопротивление провода, Ом * мм2 / м . Rпр= 0.029*(200+10)/24.25=0.251 Ом Выбирает проволоку А25. V =1,3*1, 76*(0,14176 + 0, 64 + 0, 251) = 7,98 В . 8) Мощность на выходе катодного преобразователя, W , Вm, определяем по формуле: W = Iзк *V (8) W = 7,98*17, 6 =140, 4 Вm. 3. Промышленная и экологическая безопасность Промышленная безопасность – это состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий аварий. К работам на объектах нефтегазового комплекса допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и не имеющие противопоказаний по здоровью. Специалисты и рабочие обязаны быть ознакомлены с этим перечнем и соответствующей инструкцией. ‒ При опасности попадания в глаза инородных тел, вредных жидкостей, паров или газов, раздражения глаз сильным световым излучением, работающие должны пользоваться защитными очками. –- Работающие с едкими щелочами или кислотами должны быть обеспечены защитными очками, рукавицами и соответствующей спецодеждой, резиновыми сапогами и резиновыми фартуками. ‒ Работающие с радиоактивными веществами должны быть обеспечены средствами индивидуальной защиты от ионизирующих излучений в соответствии с санитарными правилами работ с радиоактивными веществами и источниками ионизирующих излучений. – При работе в местах, где возможно образование концентрации вредных газов, паров и пыли в воздухе выше допустимых санитарных норм, работники должны обеспечиваться соответствующими средствами индивидуальной защиты органов дыхания (СИЗОД). ‒ СИЗОД, выдаваемые рабочим, надлежит подбирать по размерам и хранить на рабочих местах в особых шкафах, каждое в своей ячейке. На каждой ячейке и на сумке противогаза должна ‒ При работе в условиях пылеобразования работники должны работать в противопылевых респираторах, защитных очках и комбинезонах. – Работники должны быть обучены правилам пользования, проверки и хранения СИЗОД.. ‒ На каждом опасном производственном объекте должен быть аварийный запас СИЗОД соответствующих типов и марок. – Аварийный запас фильтрующих противогазов должен храниться в ящике под пломбой, шланговые противогазы - в опломбированных чемоданах. ‒ Ответственность за готовность к применению средств индивидуальной защиты несет технический руководитель организации, за правильность их использования непосредственно на месте проведения работ - исполнитель работ. – В газоопасных местах должны быть вывешены предупредительные надписи: «Газоопасно», «Проезд запрещен» и т.п. ‒ При проведении газоопасных работ необходимо пользоваться газозащитными средствами (фильтрующие и шланговые противогазы, изолирующие респираторы). – Фильтрующие противогазы допускается применять, если содержание кислорода в воздухе не ниже 16% объемных, а фильтры противогазов гарантируют поглощение паров и газов, концентрация которых не превышает 0,5% объемных. ‒ Работа в плохо проветриваемых газоопасных местах должна производиться с применением шланговых противогазов. ‒ При необходимости применять шланги длиной более 10 м необходимо пользоваться шланговым противогазом с принудительной подачей воздуха. – Срок единовременного пребывания рабочего в шланговом противогазе определяется лицом, ответственным за проведение газоопасных работ, записывается в наряде-допуске, но не должен превышать 30 минут с последующим отдыхом не менее 15 минут. ‒ Работы во взрывогазоопасных местах должны производиться инструментом, изготовленным из металлов, не дающих искр. – Оперативные решения о порядке выполнения газоопасных работ принимаются только лицом, ответственным за их проведение. ‒ К работам с использованием химических веществ (ХВ) допускаются лица не моложе 18 лет, годные по состоянию здоровья, в том числе для работы в изолирующих противогазах, дыхательных аппаратах и других средствах индивидуальной защиты. – Тара, в которой хранились ХВ, после ее опорожнения должна быть предварительно пропарена и промыта водой. ‒ Склады ХВ должны быть обеспечены первичными средствами пожаротушения согласно нормам. ‒ Персонал, работающий с химическими веществами, должен быть проинструктирован по мерам предупреждения отравления данными веществами и оказания первой доврачебной помощи пострадавшим при отравлении. – Бочки с химическими веществами необходимо защищать от действия солнечных лучей и отопительных приборов. При вскрытии бочек рабочие обязаны работать с использованием соответствующих средств индивидуальной защиты. ‒ Запрещается использование трубопроводов, насосов и шлангов, предназначенных для одного ХВ, для перекачки других продуктов. – Фланцевые соединения оборудования, трубопроводов при работе со щелочью должны быть закрыты кожухами. – Замер уровня щелочи, кислоты в емкости должен быть дистанционным. ‒ Емкости для хранения ХВ должны подвергаться регулярному осмотру. Вопрос экологической безопасности при добыче полезных ископаемых в целом, нефти и газа в частности, давно является камнем преткновения между экологами и нефтяниками. Изменения, которые провоцирует нефте- и газодобыча, приводят нередко к необратимым процессам в экологии местности, а масштабы наносимого природе урона огромны. Поэтому действия геологоразведочных компаний происходят в тесном взаимодействии со службами экологического надзора, а также в геологию внедряются современные технологии для более эффективной и безопасной работы. Известно, что добыча любых полезных ископаемых из недр земли предполагает внедрение человека в земную кору. При этом повреждается растительный покров, теряются большие площади плодородных земель, увеличивается в разы антропогенная нагрузка на всю экосистему региона. Вследствие выемки огромных объемов породы на глубине от 2,5 до 6 км, в толще земной коры образуются подземные резервуары. Их образование часто приводит к изменению рельефа местности, а в редких случаях даже к техногенным стихийным бедствиям, в то время как неиспользованная порода порой занимает полезные площади сельскохозяйственных земель. Недостаток новых технологий, позволяющих минимизировать экологические потери от добычи ископаемых, постепенно восполняется, в этом направлении активно проводятся исследования, направленные на совершенствование традиционных технологий добычи. Важным аспектом экологической безопасности также является безопасность транспортировки полезных ископаемых. Как известно, трубопроводный транспорт представляет собой меньшую опасность для экологии, нежели железнодорожный или автомобильный, однако трубопроводы протяженностью на многие тысячи километров – потенциально опасный объект для окружающей среды. Аварийные ситуации на трубопроводах и месторождениях всегда имеют место быть, поэтому от того, насколько грамотно организована добыча и транспортировка нефти и газа, зависит экологическая безопасность в регионе. Поэтому для безопасности важно понимание необходимости предотвращения аварийных ситуаций в плане проводимой профилактики состояния систем трубопроводов. И, конечно же, затрагивая такие наболевшие темы экологической безопасности, невозможно не вспомнить о проблеме утилизации попутного нефтяного газа. Сейчас эта проблема актуальна практически для любой нефтедобывающей компании. Попутный нефтяной газ, залегающий вместе с нефтью, на данный момент не осваивается, утилизация его происходит путем сжигания в факелах. Загрязнения атмосферы продуктами горения газа возможно избежать, направив газ на производственные нужды потребителей или самой компании. Однако этот вопрос пока находится на стадии обсуждения, поскольку сооружение транспортной системы для попутного газа требует серьезных вложений. Тем не менее, вопрос утилизации попутного газа в России может быть решен уже в ближайшее время, для этого принимаются соответствующие законопроекты на высшем уровне для сохранения экологической безопасности регионов нефтегазодобычи. Проблемы развития нефтегазовой промышленности во временной парадигме тесно связаны с расширением производства, а, следовательно, также с проблемой изысканий в области геологии. Геология как наука о недрах Земли способна решить многие проблемы современной энергетической отрасли. Геология в контексте нефтегазодобычи ‒ одно из перспективнейших направлений, которое может способствовать увеличению уровня добычи углеводородов. Будучи когда-то наименее перспективной отраслью, геология стала передовой статьей инвестиций нефтегазовых компаний. Известно, что запас углеводородов на планете ограничен. Добыча из давно изученных бассейнов нефти и газа истощается, в мире отчетливо прослеживается дефицит жидкого топлива. Геология имеет реальный шанс стать катализатором развития нефтедобычи в условиях недостаточного количества ресурсов. Для России проблема недостатка углеводородов не является критической, поскольку запас полезных ископаемых все еще достаточный, однако многие проблемы, в том числе и проблемы экологической безопасности разрабатываемых месторождений, можно решить с помощью геологии. Поиск новых месторождений позволит снизить нагрузку на уже известные, а также увеличить общий объем добычи ископаемых. Заключение В первом разделе была дана геолого-промысловая характеристика, а также общие сведения Арланского нефтяного месторождения. Кроме этого, в рамках данного раздела были даны физико-химические свойства нефти, газа и воды анализируемого месторождения. Во втором разделе я рассмотрел технологию проведения работ, технологическую эффективность проведенного мероприятия. Провели расчеты технологических процессов, таких как параметров трубопровода. В третьем разделе промышленную и экологическую безопасность. В итоге, было определено, что для более эффективной защиты трубопровода от коррозии начали применять комплексный метод защиты от коррозии, который сочетает средства электрозащиты и изоляционные покрытия. . Литература1. Баймухаметов К.С. и др. Геологическое строение и разработка нефтяных и газовых месторождений Башкортостана. – Уфа: РИЦ АНК Башнефть, 2017. 2. Каплан Л.С. Технологии и безопасность в нефтедобыче. – Уфа: УГНТУ, 2015. 3. Покрепин Б.В. Разработка нефтяных и газовых месторождений. – Волгоград: Ин-Фолио, 2018. 4. Правила безопасности в нефтяной и газовой промышленности, 2019. 5. Щуров В.И. Технология и техника добычи нефти. – М.: Альянс, 2015. 6. Юрчук А.М., Истомин А.З. Расчеты в добыче нефти. – М.: Недра, 2019. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||