Для отчета по УП1. Вал предназначен для передачи крутящего момента или в качестве опор

Скачать 171.24 Kb. Скачать 171.24 Kb.

|

|

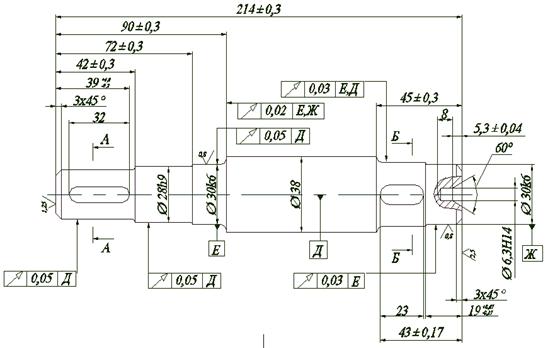

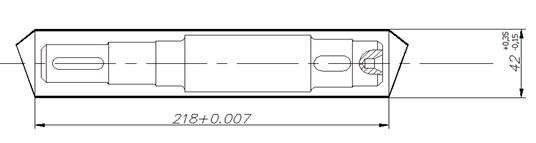

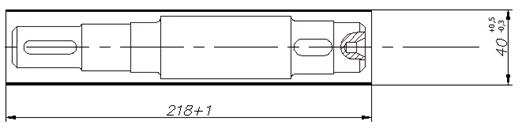

Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при больших скоростях и средних давлениях. Цементируемая деталь с высокой твёрдостью и невысокой прочностью сердцевины. Поэтому можно сделать вывод, о том, что материал и термообработка должны обеспечить высокую прочность детали, износостойкость рабочих поверхностей. Поэтому в качестве материала принята сталь 20Х ГОСТ 4543-71. 3.2 Анализ технических требований на деталь и ее технологичности Чертёж детали  Проанализировав чертеж детали, можно сделать вывод о том, что деталь является технологичной. Конструкция имеет поверхности, удобные для базирования и закрепления при установке на станках. Доступность всех поверхностей для обработки на станках и непосредственного измерения. Конструкция детали обеспечивает нормальный вход и выход режущего инструмента. Технические требования на деталь: · обеспечить радиальное биение поверхностей Æ 28h9, Æ 30k6 относительно базы Д, в пределах 0,05 мкм; · обеспечить радиальное биение поверхности Æ30k6 относительно базы Е, в пределах 0,03 мкм; · обеспечить симметричность боковых поверхностей шпоночных пазов относительно оси вала, в пределах 0,1 мкм; · шероховатость наружной цилиндрической поверхности 0,8 мкм; · шероховатость торцев 1,25 мкм. 3.3 Выбор вида и способа получения заготовки. Назначение припусков на обработку Рассмотрим два метода получения заготовки вала: 1. Поковка Припуски и допуски на поковку из углеродистых и легированных сталей при ковке на молотах устанавливают по ГОСТ 7829-70. Припуски на деталь принимаем 2 мм на сторону. Припуск на длину поковки составляет 5 мм (по 2,5 мм с каждой стороны).  Коэффициент использования материала: КИМ = 2. Прокат Выбираем пруток Ø40 мм из горячекатаной стали круглого профиля ГОСТ 2590-71.  Коэффициент использования материала: КИМ= Несмотря на то, что коэффициент использования материала у поковки выше, выбираем заготовку из проката, так как себестоимость проката ниже, чем у поковок, которые требуют изготовления специального штампа. Окончательно размеры заготовки будут уточнены после расчета припусков на обработку поверхностей заготовки. Следовательно, метод получения заготовки – горячекатаный прокат. 3.4 Выбор технологических баз Обоснование последовательности обработки поверхностей детали и выбор технологических баз между собой тесно взаимосвязаны и поэтому решаются комплексно. Выбрав комплект технологических баз для большинства операций технологического процесса, необходимо выбрать технологические базы для обработки детали на первой или первых операциях, на которых создаются технологические базы для последующих операций. Эта задача решается несколькими способами. Поэтому, путем анализа различных вариантов базирования детали, выбирается наиболее предпочтительный с точки зрения обеспечения точности детали при обработке от выбранных баз. 1 Вариант : Погрешность базирования при установке вала с помощью одной подвижной и одной неподвижной призм  ωI = ωсхемы базирования + ωтехн. системы = 0,05+0,4+ 1,5 = 1,65 мм 2 Вариант : Погрешность базирования при установке вала в тиски с самоцентрирующими губками  ωII = ωсхема базирования +ωТехн. системы = Выбираем вариант базирования в тисках с самоцентрирующими губками, так как он точнее. Наиболее часто используемыми чистовыми технологическими базами для деталей типа вал являются центровые отверстия, так как основным размером на вал является, как правило, его диаметр. Установка по центровым отверстиям позволяет «поймать» ось детали и при этом погрешность базирования на диаметр будет нулевой. Заготовка, приходящая на производство не имеет центровых отверстий. Ввиду этого на первой операции деталь зажимается в тиски с самоцентрирующими губками, фрезеруются торцы и после этого засверливаются центровые отверстия, которые и используются почти на всех операция, так как позволяют легко, быстро и надежно закрепить деталь и при этом не мешают обработке. 3.5 Выбор методов обработки поверхностей заготовки и определение количества переходов. Выбор режущего инструмента . Определение припусков, межпереходных размеров и их допусков. Определение размеров исходной заготовки Рассмотрим участок вала Æ38 мм и шероховатостью Ra=6.3. Конечную точность участка обеспечивает шлифование. Шлифованию должно предшествовать чистовое точение. Чистовому точению должно предшествовать черновое точение. Таким образом определяемое количество переходов : 3. На выбор режущего инструмента влияют следующие параметры: · требования к качеству детали; · свойства материала обрабатываемой заготовки; · выполняемая операция или переход; · возможности и состояние используемого технологического оборудования; · экономические показатели. Двусторонний минимальный припуск на обработку нужных поверхностей определяется по формуле: 2zi min = 2 ∙ [(Rz + h) i-1 + Где hzi-1 – высота поверхностей профиля на предшествующем переходе, мкм; hi-1 – глубина дефектного слоя на предшествующем переходе, мкм; εi - погрешность установки заготовки, мкм; L – длина заготовки; Tdi-1 – допуск на диаметральный размер базы, используемый при центровании, мкм. Величина параметров качества поверхности проката, обычной точности прокатки: Остаточное отклонение расположения заготовки (кривизны): Удельная кривизна профиля проката после термической обработки Остаточное отклонение после цементации ( Погрешность установки заготовки в трёхкулачковом патроне на черновой и чистовой токарных операциях Расчёт величины минимального припуска: 1) на черновое точение 2zi min = 2) на чистовое точение 2zi min = 3) под шлифование 2zi min = После Т. О. h=0.

Определение размеров исходной заготовки: Минимальный размер детали: 38,19-0,19=38 (мм) Расчётный минимальный размер: 38+0,0542=38,0542 (мм) – для чистового точения; 38,0542+0,3078=38,362 (мм) – для чернового точения; 38,362+1,4916=39,8536 (мм) – для заготовки. dmax =38+0,19=38,19 (мм) – для шлифования; dmax =38,19+0,39=38,58 (мм) – для чистового точения; dmax =38,58+0,9=39,48 (мм) – для чернового точения; dmax =39,48+2,11=41,59 (мм) – для заготовки. Расчётный номинальный размер проката: Dзmin =Dдmin +2zomin =38+1,99=39,99 (мм). Полученный размер округляется в большую сторону до ближайшего по размеру прутка Dзmin =40 мм. es =+0 ; ei =-0,16. Dз'min =40-0.16=39,84 (мм) 2zo’min= Dз'min -Dдmin =39,84-38=1.84 (мм) Проверка расчёта: Тdзmin -Td =2zomаx -2zomin, где 2zomаx и 2zomin, - полученные суммы предельных допусков, Тdз - допуск на изготовление заготовки, Тdд – допуск на изготовление детали. 2zomаx =2,11+0,9+0,39=3,4 (мм); 2zomin =1,5+0,3+0,19=1990 (мм); 1,6-0,19=3,4-1,99 1,41 мм=1,41мм. Таким образом, в процессе обработки нашей заготовки целесообразно применить следующие инструменты: · Пила ниточная; · Резец проходной ВК8; · Фреза торцевая Р6М5; · Фреза шпоночная Р6М5; · Сверло центровочное Т15К6 · Шлифовальный круг.

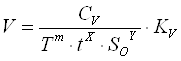

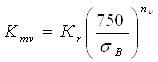

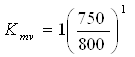

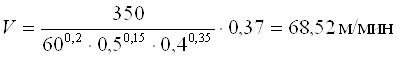

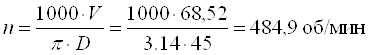

3.6 Разработка маршрутного технологического процесса. Выбор технологического оборудования и оснастки Обоснование последовательности обработки поверхностей заготовки ведут с учетом конструктивных особенностей детали и требований к ее качеству, состава переходов по обработке поверхностей заготовки и ее базирования в технологическом процессе, необходимости термической обработки, условий организации производственного процесса и других. В начале технологического процесса с заготовки удаляем наибольшие припуски, что способствует перераспределению остаточных напряжений в материале заготовки. На последовательность и количество этапов обработки поверхностей заготовки влияет термическая обработка, которая неизбежно приводит к деформации заготовки, поэтому операцию «шлифование» выполняем после термической обработки. Так незакаленные поверхности не шлифуют. В конце технологического процесса выполняем промывку и контроль. Намеченная последовательность обработки поверхностей заготовки позволяет составить маршрут технологического процесса изготовления детали в виде списка переходов с соблюдением последовательности их выполнения. Маршрутный технологический процесс данной детали представлен в маршрутной карте технологического процесса изготовления детали. На выбор оборудования влияют следующие параметры: ü состав технологического процесса изготовления изделия; ü свойства материала обрабатываемой заготовки; ü себестоимость изготавливаемого изделия; ü требования к качеству детали. В связи с этим целесообразно применить в процессе обработки нашей заготовки следующее оборудование: · Отрезной станок UE – 100S(CE); · Токарно – винторезный станок 16К20; · Фрезерно – центровальный станок МР78; · Вертикально – фрезерный станок 6Р11; · Кругошлифовальный станок 3М153; · Моечная машина. Оснастка: - Центра с поводком для установки детали на станках; - Призматические тиски самоцентрирующиеся. 3.7 Назначение режимов резания Расчёт режимов резания при черновом точении поверхности вала Æ 38,2 мм; Æ заготовки = 40 мм; Оборудование: Токарно – винторезный станок 16К20; Точить поверхность Æ 40 до Æ39 по длине 214 мм; Число проходов i=1; Инструмент: резец проходной с механическим креплением трёхгранной пластины твердого сплава Т5К10, размер державки резца 25×25, главный угол в плане φ=930 , вспомогательный угол в плане φ1 =150 , передний угол γ=120 ; Глубина резания t=0,5 мм; Подача S=0,4 мм/об; Скорость резания рассчитывается по формуле:  , где , гдесогласно табличным значениям, для подачи не более 0.7 и с учетом материала режущей части резца Т5К10: СV =350 X=0.15 Y=0.35 m=0.2  - поправочный коэффициент, учитывающий влияние материала заготовки на скорость резания, где для ст. 20Х: - поправочный коэффициент, учитывающий влияние материала заготовки на скорость резания, где для ст. 20Х: = 0.94; = 0.94;Для выбранного резца (φ=930 , φ1 =150 ): Следовательно:  частота вращения шпинделя:  При наружном продольном точении тангенциальная сила резания будет: где для принятых условий обработки: x=1,0; y=0,75; n=-0,15. Где  n=0,75. Т.к по паспорту станка Nд=10 кВт, то при n=0,75 на шпинделе NШП =10×0,75=7,5 кВт Следовательно 2,3£7,5 кВт, т.е обработка возможна. Режимы резания для остальных переходов определяем по справочникам: Операция 010 фрезерно-центровальная

Операция 015 токарно-винторезная Установ 1

Установ 2

Операция 020 вертикально-фрезерная

Операция 030 круглошлифовальная

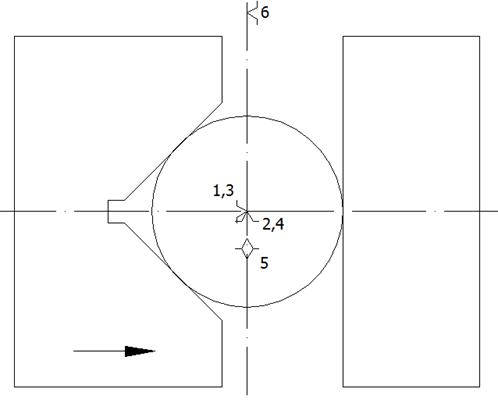

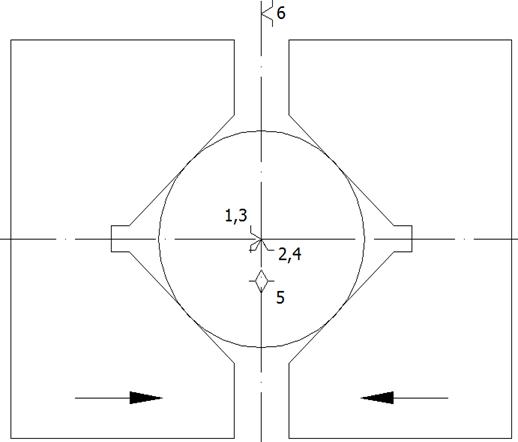

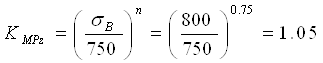

3.8 Нормирование операций Операция 010 фрезерно-центровальная Общее основное время на операцию: T0 = T01 + T02 = 0,09+ 0,15 = 0,24 мин. Штучное время на операцию определяется: Tшт = T0 + TВ + TТ.об + Tорг.об + Tотд ТВ = 0,33мин – вспомогательное время Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ Тшт = 0,24+ 0,33 + 0,9 ( 1 + 15/100) = 1,6 мин В условиях серийного производства определяется штучно-калькуляционное время: Тшт.к = Тшт + Подготовительно-заключительное время Тп.з = 20 мин. Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий: n = F3 = число дней запаса на складе для обеспечения непрерывности производства; 253 – среднее количество рабочих дней в году. Штучно-калькуляционное время: Tшт.к = 1,6 +0,68= 2,28 мин Операция 015 токарная Общее основное время на операцию: T0 = T01 + T02 + T03 + T04 = 1,2+1+0,45+0,2+1+0,8+0,45+0,2=5,3 мин. Штучное время на операцию определяется: Tшт = T0 + TВ + TТ.об + Tорг.об + Tотд ТВ = 0,33мин – вспомогательное время Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ Тшт = 5,3+ 0,33 + 0,9 ( 1 + 15/100) = 6,6 мин В условиях серийного производства определяется штучно-калькуляционное время: Тшт.к = Тшт + Подготовительно-заключительное время Тп.з = 20 мин. Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий: n = F3 = число дней запаса на складе для обеспечения непрерывности производства; 253 – среднее количество рабочих дней в году. Штучно-калькуляционное время: Tшт.к = 6,6 +0,68 ==7,2 мин Операция 025 шпоночно-фрезерная Общее основное время на операцию: T0 = T01 + T02 = 1,25+ 1,3 = 2,55 мин. Штучное время на операцию определяется: Tшт = T0 + TВ + TТ.об + Tорг.об + Tотд ТВ = 0,33мин – вспомогательное время Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ Тшт = 2,55+ 0,33 + 0,9 ( 1 + 15/100) = 3,9 мин В условиях серийного производства определяется штучно-калькуляционное время: Тшт.к = Тшт + Подготовительно-заключительное время Тп.з = 20 мин. Размер партии деталей определяем укрупненно, исходя из годовой программы выпуска изделий: n = 29шт Штучно-калькуляционное время: Tшт.к = 3,9 +0,68= 4,58 мин Операция 030 круглошлифовальная Общее основное время на операцию: T0 = T01 + T02 = 0,75+ 0,7 = 1,45 мин. Штучное время на операцию определяется: Tшт = T0 + TВ + TТ.об + Tорг.об + Tотд ТВ = 0,33мин – вспомогательное время Время технического – ТТ.об организационного – Торг.об обслуживания и отдых Тотд составляет 15% от оперативного времени – Топ = То + ТВ Тшт = 1,45+ 0,33 + 0,9 ( 1 + 15/100) = 2,8 мин Подготовительно-заключительное время Тп.з = 20 мин. Размер партии деталей: n = 29шт Штучно-калькуляционное время: Tшт.к = 2,8 +0,68= 3,48 мин 3.9. Контроль точности изготовления вала Точность изготовления вала проверяют в определенной последовательности: сначала определяют правильность формы поверхностей, затем их геометрические размеры и потом их положения. Такая последовательность необходима для того, чтобы можно было путем исключения погрешностей измерять с наибольшей точностью тот параметр, который необходимо проверить. Измерительными базами при проверке вала обычно являются поверхности его опорных шеек, которые будучи его основными базами определяют положение всех остальных поверхностей при работе вала в редукторе. Поэтому при проверке вал устанавливают опорными шейками с упором в один торец на призмы контрольной плиты или специальных контрольных устройств. Одна из призм обычно регулируемая по высоте. Правильность геометрической формы проверяют в нескольких сечениях, перпендикулярных к оси вала: овальность и конусообразность – с помощью скоб с отсчетным устройством (типа СР по ГОСТ 11098-75), а круглость – с помощью кругломера (по ГОСТ 17353-80). Диаметральные размеры в зависимости от степени точности и их значения проверяют скобами с отсчетным устройством СР (по ГОСТ 11098-75), а также микрометром (цена деления 0,01). Затем контролируют правильность положения поверхностей относительно оси вращения вала. Отклонение от соосности контролируемой поверхности с осью вращения вала проверяют индикаторами, вращая вал вокруг оси. Схема измерения соосности двух поверхностей шеек валов относительно общей оси. Величина соосности составляет 0,05 мм.  Заключение Данная курсовая работа закрепляет, углубляет и обобщает знания, полученные во время лекционных и практических занятий по курсу «Технология машиностроения». В процессе курсовой работы выполняется комплексная задача, в решении которой помогло использование справочной литературы, ГОСТов и таблиц. В данной работе были разработаны: · · Технологический процесс изготовления детали. Была составлена и оформлена технологическая документация: · Маршрутная карта технологического процесса изготовления детали; · Операционная карта и карта эскизов на одну операцию технологического процесса изготовления | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||