СВМ. Судовые вспомогательные механизмы, системы и устро. Вариант 9 в трубопроводе труба А в труба покрылась внутри значительной коррозией. Как изменятся давления Р

Скачать 483.17 Kb. Скачать 483.17 Kb.

|

|

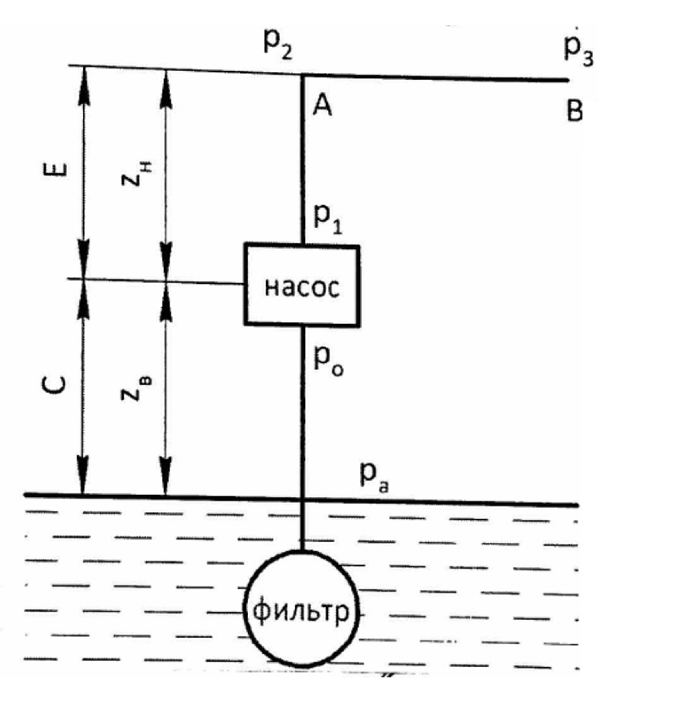

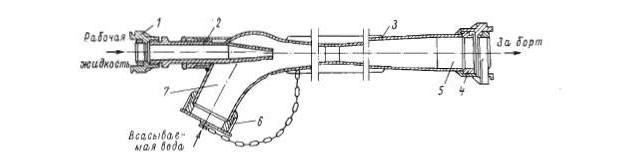

Вариант 9 1.В трубопроводе труба А - В труба покрылась внутри значительной коррозией. Как изменятся давления Р3 и Р2, напор и производительность насоса, разность давлений Р3- Р2, если насос винтовой?  Вследствие образования коррозии увеличивается шероховатость внутренней поверхности трубы и уменьшается ее внутренний диаметр. Увеличение шероховатости приводит к увеличению коэффициента сопротивления трения трубы . За счет уменьшения проходного сечения трубы происходит увеличение скорости перекачиваемой жидкости (при неизменной подаче насоса):  , ,где Q – подача насоса (объемный расход), d – внутренний диаметр трубы. Увеличение коэффициента сопротивления трения и скорости прокачиваемой жидкости w приводит к увеличению потерь на трение в соответствие с законом Дарси-Вейсбаха:  , ,где – плотность жидкости, L – длина трубы. Увеличение скорости приведет также к возрастанию местных сопротивлений (в клапане) в соответствие с формулой Вейсбаха  , ,где – коэффициент местного сопротивления. У винтового насоса отсутствует взаимосвязь между напором и подачей, следовательно, она не изменится. Так как подача не изменится, то, скорость жидкости на участке АВ (рисунок 1), на всасывании, также не изменится и, следовательно, потери давления на этом участке останутся без изменения. Следовательно, давление жидкости Рj на всасывании не изменится.  Рисунок 1 – Винтовой насос За счет увеличения гидравлического сопротивления участка АС динамический напор сети увеличится и характеристика сети для трубопровода с коррозией будет проходить круче чем для трубопровода без коррозии (рисунок 2). Следовательно, рабочая точка насоса сместится вверх (из точки А в точку В) и напор Н будет увеличен, и соответственно, давления за насосом Р3 и Р2 увеличатся. Разность давлений Р3 – Р2 также увеличится.  Рисунок 2 – Характеристики насоса: 1 – характеристика насоса, 2 – характеристика трубопровода с коррозией, 3 – характеристика трубопровода без коррозии, А и В – рабочие точки насоса при отсутствии и наличии коррозии. 2.Начертите схему и дайте краткое описание устройства и работы эжектора. Эжектор — устройство, в котором происходит передача кинетической энергии от одной среды, движущейся с большей скоростью, к другой. Насос – это исполнительный механизм, преобразующий механическую энергию двигателя (привода) в гидравлическую энергию потока жидкости. Насос, приводимый в действие двигателем, сообщается с емкостями двумя трубопроводами: всасывающим (приемным) и нагнетательным (отливным). По принципу действия судовые насосы делятся на три группы: объемные (вытеснения), лопастные и струйные. Струйные насосы не имеют движущихся деталей и создают разность давлений с помощью рабочей среды: жидкости, пара или газа, подаваемых к насосу под давлением. К этим насосам относятся эжекторы и инжекторы. Струйные насосы, соединенные с обслуживаемым объектом всасывающим патрубком, называют эжекторами. У эжекторов рабочий напор выше полезного. Эжекторы делятся на водяные – для осушения, паровые – для отсоса воздуха и создания вакуума в конденсаторах, испарителях и т.д.  Рисунок 3 - Водоструйный эжектор типа ВЭЖ На рисунке 3 изображен водоструйный водоотливной эжектор типа ВЭЖ. Корпус 3 эжектора, сварной из листовой меди, имеет форму диффузора с угловым всасывающим патрубком 7, отверстие которого закрывается колпачком 6 с цепочкой. Слева в корпус вставлено латунное сопло 2, имеющее форму сходящейся насадки с полугайкой «шторца» 1 для присоединения гибкого шланга, по которому к эжектору подводится рабочая вода. Для присоединения к эжектору отводящего шланга служит полугайка шторца 4, расположенная на выходном конце нагнетательного патрубка 5. Такое соединение обеспечивает работу переносных эжекторов, которые устанавливают на резьбе палубных втулок, сообщающихся с помощью трубок с отсеками или трюмами, требующими осушения. Эжектор работает следующим образом: рабочая вода обычно из пожарной магистрали подается под давлением к соплу. Из выходного узкого сечения сопла вода поступает с большой скоростью в так называемую камеру смешения, при этом давление понижается. Проходя по узкому сечению диффузора («горлу»), вода увлекает за собой воздух и создает разрежение в камере смешения, которое обеспечивает поступление жидкости из всасывающего патрубка 7. Благодаря трению и в результате обмена импульсами всасываемая вода смешивается, захватывается и перемещается вместе с рабочей. Смесь поступает в расширяющуюся часть диффузора, где кинетическая энергия (скорость) снижается и за счет этого возрастает статический напор, способствующий нагнетанию жидкостной смеси через патрубок 5 в нагнетательный трубопровод и за борт. Подачу эжектора можно регулировать путем ввертывания или вывертывания сопла. 3. На какие параметры центробежного насоса и как повлияет увеличение плотности перекачиваемой жидкости? Центробежные насосы применяются для подачи весьма разнообразных по своим физическим показателям жидкостей: с плотностю более 1000 кг/м3 и плотностю менее 1000 кг/м3, но при этом с большой вязкостью. Основные технические показатели любого насоса определяются при работе его на воде с плотностью 1000 кг/м3 и вязкостью 0,01 см2/с и вносятся в техническую документацию на насос. Поэтому при выборе и эксплуатации центробежного насоса необходимо учитывать влияние плотности и вязкости подаваемой жидкости на характеристику насоса. Полезная мощность насоса и потери мощности (за исключением механических потерь в сальниках и опорах) изменяются с изменением плотности подаваемой жидкости. С уменьшением плотности жидкости уменьшается полезная мощность, вследствие чего уменьшается и КПД насоса. С увеличением плотности происходит обратное -увеличиваются полезная мощность и КПД насоса. Подача Q и напор H насоса не зависят от плотности подаваемой жидкости, и характеристика Q-Н насоса остается неизменной. Давление насоса изменяется прямо пропорционально плотности жидкости. Изменение вязкости жидкости влияет в основном на потери мощности, на дисковое трение и гидравлические сопротивления движению потока жидкости и оказывает значительно большее по сравнению с плотностью жидкости влияние на потери мощности. При подаче вязкой сырой нефти и нефтепродуктов потери мощности насоса резко увеличиваются, и КПД насоса уменьшается, несмотря на увеличение объемного КПД в результате уменьшения объемных потерь. При увеличении вязкости подаваемой жидкости уменьшаются напор и подача насоса, и характеристика Q-Н снижается. При пересчете технических показателей насоса при подаче им воды на подачу более вязкой жидкости используются экспериментальные данные. Теоретическое решение такой задачи затруднено из-за сложности явлений, происходящих в насосах. Для анализа экспериментальных данных и пересчета технических показателей насоса Д.Я. Сухановым, Р.И. Шищенко, М.Д. Айзенштейном и другими предложено несколько методов. В большинстве методов используются пересчетные коэффициенты для подачи (КqV), напора (КHV) и КПД (КηV) насоса. Зная технические показатели насоса при подаче им воды (с индексом «В»), можно определить новые технические показатели при подаче вязкой жидкости (с индексом n) по формулам: 4.Способы изменения скорости вращения гидродвигателей. Рассматривая типаж гидравлических двигателей для осуществления вращательных, качательных и поступательных движений, установили, что их скорость зависит от расхода жидкости, поступающей в рабочие камеры двигателя, а также от их рабочего объема. Поток жидкости, подводимой к гидродвигателю, может быть изменен либо путем изменения рабочих объемов гидромашин, либо путем изменения сопротивления трубопровода за счет дросселей. Различают два способа регулирования скорости гидродвигателей: объемный и дроссельный. Рассмотрим каждый из них. Объемное регулирование скорости. Рабочий объем камер регулируемых насосов или гидромоторов может настраиваться либо за счет изменения эксцентриситета оси ротора относительно статора (в пластинчатых или радиально-поршневых гидромашинах), либо за счет регулирования угла наклона планшайбы (в аксиально-поршневых гидромашинах). Этот способ регулирования может обеспечить плавное (бесступенчатое) и ступенчатое изменение скорости. Рассмотрим объемное бесступенчатое регулирование на примере гидравлического привода вращательного движения замкнутой циркуляции (см. рис. 4). В этом приводе используют два насоса – основной 1 с регулируемой подачей и вспомогательный нерегулируемый 2, регулируемый гидромотор 3, а также три предохранительных и два обратных клапана. Работает этот привод следующим образом. Насос 1 закачивает жидкость из всасывающего трубопровода, являющегося для гидромотора сливным, и подает ее к гидромотору. Поскольку в приводе используют реверсивные насос 1 и гидромотор, то изменение направления вращения ротора гидромотора может быть осуществлено как реверсированием насоса 1, так и реверсированием гидромотора. При работе такого привода в насосе 1 и гидромоторе возможны наружные утечки, что для замкнутой гидросистемы недопустимо. Поэтому в приводе используют вспомогательный насос подпитки 2, который обеспечивает подкачку жидкости всегда (за счет обратных клапанов) во всасывающую полость основного насоса по мере необходимости. В то же время за счет его работы во всасывающей полости основного насоса создается постоянное давление подпора рп, определяемое настройкой предохранительного клапана 6 и обеспечивающее хорошее всасывание при малых подачах основного насоса. Предохранительные клапаны 4 и 5 ограничивают максимально допустимое давление в напорной магистрали при работе в любом направлении. Подача Qн основного насоса есть произведение его частоты вращения nн на рабочий объем qн, т. е. Qн = qн nн. Тогда частоту вращения м гидромотора можно найти из уравнения расходов для такого привода:  , (1) , (1) где Qут – объемные утечки жидкости; Qсж – часть потока жидкости, идущая на восполнение сжатия жидкости; qм – настроенное значение рабочего объема гидромотора. Из последнего выражения получим  . (2) . (2)Из этого выражения получим статические характеристики объемного бесступенчатого регулирования (рис. 5). Эти характеристики показывают, что объемное бесступенчатое регулирование обеспечивает линейную зависимость частоты вращения гидромотора от изменения рабочего объема насоса. Из последнего выражения получим статические характеристики объемного бесступенчатого регулирования (рис. 5). Эти характеристики показывают, что объемное бесступенчатое регулирование обеспечивает линейную зависимость частоты вращения гидромотора от изменения рабочего объема насоса. В то же время, при малых подачах насоса и больших нагрузках, возможно вращение гидромотора в обратную сторону (рис. 5, а). Это говорит о том, что утечки в гидросистеме превышают полезную подачу насоса. Анализ утечек в гидросистемах объемного регулирования показывает, что они состоят из утечек в насосе, гидромоторе и аппаратуре.  Но поскольку утечки в насосах и гидромоторах почти на два порядка выше, чем в гидроаппаратах, то они значительно влияют на скоростные характеристики, что отрицательно сказывается на качестве работы привода с объемным регулированием. Статические характеристики показывают также, что регулирование скорости можно осуществлять в широких пределах, если использовать для этих целей и насос, и гидромотор. При этом следует помнить, что при настройке системы насос устанавливают на минимальный рабочий объем, а гидромотор – на максимальный. Это обеспечивает изменение частоты вращения вала гидромотора от минимального до максимального значения. Если проанализировать регулирование частоты вращения насосом и гидромотором в отдельности, то можно установить следующее. При регулировании гидромотором, когда подача насоса не меняется, потребляемая мощность привода будет зависеть лишь от нагрузки. Если последняя постоянна, то и потребляемая мощность будет постоянной. При регулировании частоты вращения гидромотора насосом, изменяя его рабочий объем, можно получить привод с постоянным крутящим моментом. Поэтому в зависимости от требований можно выбрать способ регулирования (насосом или гидромотором): есть ограничения по потребляемой энергии – надо выбирать регулирование мотором, необходимо получить постоянный крутящий момент – назначаем регулирование насосом. В настоящее время широко применяют автоматическое объемное бесступенчатое регулирование скорости в зависимости от изменения давления в гидросистеме. Принципиально такое регулирование показано на рис. 6, б. Если давление р в напорной гидролинии насоса начинает расти, то изменяется и сила в устройстве управления У подачей насоса. Причем возрастающая сила управления начинает изменять или эксцентриситет ротора и статора (как показано на рис. 6, а), или угол наклона планшайбы (в зависимости от конструкции регулируемого насоса), т. е. меняется рабочий объем насоса и его подача. Таким образом, можно управлять подачей насоса в зависимости от давления. Этот принцип используют в гидравлическом приводе автоматического объемно-дроссельного бесступенчатого регулирования (см. рис.6, в). При подаче электрического сигнала от электронной системы управления 4 на пропорциональный дроссель 9 открывается его проходное сечение, что вызывает соответствующее падение давления в напорной гидролинии насоса 11. При этом нарушается равновесие сил на клапане давления 15, он уменьшает свое проходное сечение, а давление перед ним и в левой полости 11а управления насоса повышается. Срабатывает устройство управления подачей насоса, и она увеличивается, поднимая давление перед дросселем 9, что приводит в конечном счете к восстановлению прежнего перепада давления на дросселе 9 за счет перекрытия клапана 15. Аналогично срабатывает эта система при изменении нагрузки на гидромоторе 5. Ее рост, например, приводит к увеличению давления за дросселем 9, что уменьшает перепад давления на нем и в левой полости клапана 15. Он уменьшает свое проходное сечение, давление в полости 11а растет, растет и производительность насоса, вызывающая рост давления перед дросселем 9 и восстанавливающая прежний перепад давлений на дросселе. Тем самым достигается подача к гидромотору постоянного потока рабочей жидкости и поддержание постоянной частоты вращения гидромотора при переменной нагрузке на нем. С помощью электронной системы 6 и пропорционального клапана давления 7 можно изменять также и рабочий объем гидромотора 5. Изменяя дистанционно настройку клапана 7, можно менять результирующую силу в гидромотора 5 можно регулировать, либо меняя сопротивление пропорционального дросселя 9, либо меняя рабочий объем его камер. Таким образом, частоту вращения гидромотора 5 можно регулировать, либо меняя сопротивление пропорционального дросселя 9, либо меняя рабочий объем его камер.  Рисунок 6 - Автоматическое объемное бесступенчатое регулирование: а – управление подачей насоса по давлению; б – изменение рабочего объема гидромашины путем изменения эксцентриситета; в – объемно-дроссельное регулирование с использованием пропорциональной гидроаппаратуры Назначение других аппаратов гидросистемы в следующем. С помощью пропорционального клапана давления 3 дистанционно от системы управления 1 настраивается максимальное допустимое давление у левого торца клапана 14, который контролирует давление на выходе дросселя 9. Таким образом, с помощью клапана 3 настраивается допустимое давление в рабочих полостях гидродвигателя. Предохранительный клапан 2 предназначен для аварийного ограничения этого давления в случае отказа электронной системы, а клапан 12 ограничивает давление во всасывающей полости насоса 11 и предохраняет от перегрузок насос 13. Аккумулятор 10 сглаживает пульсации давления и расхода при переключениях реверсивного гидрораспределителя 8. Объемное регулирование скорости можно осуществить и с помощью нерегулируемых гидронасосов, но тогда их должно быть не менее двух. С двумя нерегулируемыми насосами можно получить четыре скорости в одну и в другую стороны, с тремя насосами – не менее восьми скоростей и т. д. Таким образом, получается ступенчатое объемное регулирование. На рис. 8.4 показаны схемы такого регулирования с использованием двух насосов, приводимых во вращение от одного электродвигателя и имеющих разные рабочие объемы, причем q2(1) Если включить насосы по схеме, изображенной на рис. 8, а, то нетрудно заметить, что оба насоса будут качать жидкость в бак, а гидромотор 5 будет стоять на месте. При включении электромагнита Э2 распределитель 3 займет правую позицию, насос 2 (1) будет закачивать жидкость из бака 1 по трубопроводам 14 и 11, а подавать по трубопроводам 12 и 15 через распределитель 4 (1) и по трубопроводу 16 к гидромотору 5. Слив из гидромотора идет по следующему пути: 5–17–4 (1)–18–4 (3)–9–6 (3)–10–1. Второй насос 2 (2) в это время будет продолжать качать в бак по пути: 1–13–2 (2)–8–4 (2)–14–1. Таким образом, получим частоту вращения вала гидромотора, равную n1=Q2(1)/q5, где Q2(1) – подача насоса 2 (1); q5 – рабочий объем гидромотора 5.  Если же включить электромагнит Э1, то распределитель 3 встанет в крайнюю левую позицию. При этом включим и электромагнит Э3. Тогда насос 2 (1) будет закачивать жидкость из трубопровода 15, забирая на себя часть потока Q2(2) насоса 2(2), и направлять ее в бак. К гидромотору будет поступать лишь разность потоков, т. е. вторая ступень частот вращения вала гидромотора n2=(Q2(2) – Q2(1))/q5. При выключенных электромагнитах Э1 и Э2 и включенном Э3 получим третью ступень частоты вращения n3=Q2 /q5. При включенных электромагнитах Э2 и Э3 получим четвертую ступень частоты вращения, определяемую суммой потоков двух насосов: 4=(Q2(2)+Q2(1))/q5. Распределитель 4 (1) обеспечивает реверсирование вращения гидромотора, а распределитель 4(3) дает возможность работы с подпором в сливной магистрали за счет клапана давления 6(3) или без него. Обратный клапан 7 запирает выход жидкости из трубопровода 15 при выключенном электромагните Э3 гидрораспределителя 4(2). Клапаны давления 6(1) и 6(2) предохраняют насосы от перегрузки. Такой же результат можно получить, применив четырехпозиционный пятилинейный гидрораспределитель (см. рис. 7, б) для получения четырех ступеней линейной скорости гидроцилиндра 3 с эффективной площадью s. В позиции I скорость V движения поршня будет определяться подачей насоса 2(2), равной Q2(2), т. е. V1 = Q2(2)/s. В позиции II распределителя 4 потоки двух насосов суммируются, в позиции III к гидроцилиндру идет поток лишь от насоса 2(1), а в позиции IV к гидроцилиндру поступает разность потоков от двух насосов. Для обеспечения реверса поршня в гидросхеме надо предусмотреть еще один распределитель, аналогичный распределителю 4 (1) (см. рис. 7, а). Дроссельное регулирование скорости. Этот способ регулирования основан на использовании в гидравлических приводах нерегулируемых насосов и дросселей, с помощью которых, открывая их проходные окна, можно изменять сопротивление трубопровода и расход жидкости, подаваемой к гидродвигателю. Выше было установлено, что поток жидкости, проходящей через дроссель, зависит как от величины его открытия, так и от перепада давления на его входе и выходе. Но поскольку перепад давления зависит сам по себе от давлений на входе и на выходе, постольку на расход, проходящий через дроссель, влияют сразу три параметра. Такой характер течения жидкости через дроссель обусловливает несколько важных требований, которые необходимо учитывать при проектировании систем дроссельного регулирования. Во-первых, необходимо обеспечивать постоянство давления на входе или на выходе аппарата, во-вторых, выбирать дроссель таким, чтобы его сопротивление было наибольшим среди других сопротивлений трубопроводов и аппаратов. В зависимости от места установки дросселя в гидросхеме привода различают последовательное, параллельное и смешанное (параллельно-последовательное) регулирование (см. рис. 8). При последовательном регулировании дроссель устанавливают последовательно с гидродвигателем. Если дроссель устанавливается перед гидродвигателем, то регулирование называют регулированием «на входе» (см. рис. 8, а); если после гидродвигателя – регулированием «на выходе» (см. рис. 8, б). При параллельном регулировании дроссель устанавливают параллельно гидродвигателю. Часто этот способ называют регулированием «на ответвлении» (рис. 8, в). Смешанный способ регулирования предусматривает применение двух дросселей, установленных параллельно и «на выходе». Часто этот способ называют дроссельно-дифференциальным регулированием (см. рис. 8, г), поскольку его применяют лишь для гидроцилиндров с различными эффективными площадями полостей s, т. е. для дифференциальных гидроцилиндров. Рассмотрим характеристики и особенности каждой из этих четырех разновидностей дроссельного регулирования. Оценка способов регулирования. Анализируя достоинства и недостатки каждого из способов регулирования скорости гидродвигателя, можно дать следующие рекомендации по назначению того или иного метода. 1. Объемное бесступенчатое регулирование, связанное с необходимостью применения регулируемых гидромашин и специальных управляющих устройств и сопровождающееся влиянием больших утечек в гидромашинах на скорость движения, рекомендуется применять в гидравлических приводах мощностью свыше 5–10 кВт.  2. Дроссельное регулирование, сопровождающееся большими потерями энергии на теплоту, выгодно применять в маломощных гидравлических приводах, где мощность не превышает 5–10 кВт. 3. Оценивая разновидности дроссельного регулирования скорости, можно отметить, что дроссельно-параллельное регулирование применяют там, где нагрузки на гидравлический двигатель невелики и практически постоянны (например, в станках шлифовальной группы). 4. Дроссельное регулирование «на входе» можно рекомендовать в приводах, в которых нагрузка постоянна по направлению. Дроссельное регулирование «на выходе» будет выгодным в приводах при знакопеременной нагрузке. Область применения дроссельно-дифференциального регулирования сужена гидродвигателями в виде дифференциальных цилиндров. Но благодаря простоте автоматизации таких систем, этот способ широко применяют в различного рода копировальных (следящих) приводах. Активное внедрение в производство пропорциональной гидравлической техники значительно расширяет область применения гидравлических приводов с любым способом регулирования скорости, поскольку позволяет вести автоматизированное управление такими системами и повысить КПД привода в целом. 5. Основные положения правил эксплуатации центробежных насосов. Пуск насосных установок и насосов осуществляют различными способами в зависимости от типа эксплуатируемого насоса и приводной машины, так как при нулевой подаче мощность, как правило, достигает максимума или минимума. Поэтому указания, приведенные в инструкции завода-изготовителя, следует строго соблюдать, так как пусковой момент, как в насосах, так и в приводных двигателях различен. Перед эксплуатацией насоса необходимо проверить направление вращения приводного двигателя при разъединенной муфте. Направление вращения насоса показано нанесенной на насос стрелкой. Как правило, направление вращения насоса - правое, если смотреть со стороны привода. Насосы с погружным или герметичным электродвигателем включают в оба направления и подсоединением его при закрытой задвижке на напорном трубопроводе, при этом более высокое давление по показаниям определяет правильное направление вращения. Подшипники, корпуса подшипников и масляные камеры в насосах с подшипниками, имеющими масляную смазку, перед заполнением должны быть тщательно промыты бензином или бензолом, причем для лопастных насосов целесообразно медленно провернуть вал вручную. После чистки и полного удаления промывочных средств насос наполняют маслом, выдерживая минимальный и максимальный уровень. В насосах, имеющих подшипники с принудительной смазкой или смазкой от централизованной масляной системы, перед эксплуатацией следует подключить систему смазки и проверить ее безупречную работу. В насосах, которые установлены на открытой площадке. При низких температурах следует подогревать смазочное масло до 25° С. Насосы для перекачивания горячих жидкостей перед эксплуатацией прогревают и обеспечивают беспрепятственное протекание жидкости для прогрева. В насосах с охлаждаемыми или запираемыми уплотняющей жидкостью сальниками перед эксплуатацией следует открыть линии подвода и отвода, проверить проток охлаждающей или уплотняющей жидкости и проконтролировать проток ее. В насосах с механическими уплотнениями (торцовые уплотнения) полностью открывают трубопроводы разгрузки сальников, при этом необходимо избегать работы уплотнения всухую. В несамовсасывающих лопастных насосах перед первым пуском, насос и всасывающий трубопровод (с приемным клапаном) следует заполнять жидкостью с отводом воздуха до тех пор, пока из расположенного в наивысшей точке насоса воздушного вентиля или указателя уровня не начнет поступать жидкость без воздуха. В самовсасывающих центробежных насосах перед первым пуском необходимо заполнить водой устройство для самовсасывания. После закрытия воздушного вентиля или клапана в вакуумной трубе насос готов к пуску. В насосных установках с напором более 10--15 м и длинными трубопроводами непосредственно за напорным патрубком рекомендуют предусмотреть обратный клапан с тем, чтобы защитить насос от обратного вращения при внезапном отключении привода. Если закончены подготовительные работы к пуску, вспомогательные и дополнительные агрегаты работают нормально, насос и всасывающий трубопровод заполнены, то в этом случае можно пускать приводной двигатель. Для предотвращения сухого трения не рекомендуют включать, в работу лопастные насосы без жидкости. Центробежные насосы, работающие с подпором на входе, могут быть включены в работу лишь при достижении необходимого давления во всасывающем патрубке насоса. После достижения приводным двигателем номинальной частоты вращения, по показаниям манометра и амперметра для радиальных и диагональных насосов плавно открывают задвижку на напорном трубопроводе до тех пор, пока манометр на напорном патрубке не покажет требуемое значение давления. При дальнейшем открытии задвижки может произойти перегрузка приводного двигателя или же превышение допустимого тока в сети. Центробежные насосы с низким удельным числом оборотов включают в работу обычно при закрытой напорной задвижке. Лопастные насосы с очень большим удельным числом оборотов, особенно осевые насосы, следует включать в работу с открытой напорной задвижкой, потому что мощность, потребляемая приводным двигателем при нулевой подаче, может быть во много раз выше потребляемой мощности насоса в номинальном режиме. При пуске самовсасывающих центробежных насосов задвижки на напорном трубопроводе должны быть полностью открыты для удаления всасываемого воздуха. Центробежные насосы при закрытой или чуть приоткрытой напорной задвижке могут нормально работать непродолжительное время, а затем наступает недопустимо высокий нагрев перекачиваемой жидкости. Ни в коем случае нельзя регулировать работу насоса дросселированием на всасывающей или подводящей трубе. Автоматические или полуавтоматически работающие насосные установки или насосы-эксплуатационники включают в работу по разработанной схеме. Для таких установок во время пуска необходимо осуществлять лишь контрольные операции. Поршневые и роторные насосы работают по принципу вытеснения и относятся к самовсасывающим насосам. Однако следует иметь в виду, что и эти насосы перед первым пуском должны быть освобождены от воздуха и заполнены жидкостью. Работа всухую приводит к интенсивному износу сальников и поршневых колеи, а в роторных насосах -- к нагреву гильзы корпуса, нагнетательных винтов или вращающихся поршней и подгоранию резинового корпуса в одновинтовых насосах. Объемные насосы нельзя пускать при закрытой задвижке на напорном трубопроводе, так как в этом случае возможно недопустимое увеличение давления, которое может вызвать повреждение. Пуск объемных насосов при закрытой задвижке на напорном трубопроводе возможен лишь при низком давлении нагнетания и малой подаче при наличии в напорном трубопроводе предохранительного клапана. От такого режима пуска следует отказаться при высоком давлении нагнетания и большой подаче вследствие необходимых при этом больших размеров предохранительных клапанов и возможного появления сверхдавления. Во время эксплуатации насосных установок и насосов обеспечивают постоянный уход и контроль за ними. Качественный уход за насосами обусловливает надежность эксплуатации. Поэтому необходимо точно соблюдать инструкций по техническому обслуживанию заводов-изготовителей, а в первые 3000 ч работы насосов прежде всего необходим чистый контроль и уход за оборудованием. Предварительно данные указания могут быть дополненм эксплуатационниками в соответствии с определенными условиями эксплуатации и режимами работы. После включения установки или насоса следует, проверит давление насоса и высоту всасывания. Рабочие параметры насоса можно определить по характеристике насоса или по фирменной табличке. При последовательном включении насосов (предвключенный и главный насос) или при работе насоса с подпором следует осуществлять непрерывный контроль давления на входе. Необходимо постоянно контролировать температуру перекачиваемой жидкости в насосе и во всасывающем трубопроводе. Если подача центробежного насоса в процессе открытия задвижки не изменяется, то возникают колебания показаний мановакуумметра и манометра, шум в насосе и во всасывающем трубопроводе, это значит, что в насосе или во всасывающем трубопроводе остался воздух. В этом случае из насоса следует еще раз удалить воздух и снова заполнить его жидкостью. Необходимо наблюдать за силой тока, чтобы не превысить приведенной на фирменной табличке величины. Для этого следует проверять защиту электродвигателя. Особенно важен постоянный контроль за смазкой и качеством масла. Надо еженедельно проверять уровень масла в картере и в подшипниках. Для контроля масла в циркуляционной системе смазки по государственному стандарту необходимо взять пробу масла на сливе. Нормальная температура подшипников 45 - 60°С, максимальная температура подшипников 80° С. Если достигнута или превышена максимальная температура подшипников, то насос необходимо выключить, подшипник разобрать и проверить его состояние. Температуру подшипников контролируют постоянно. В насосных установках и в насосах с принудительной смазкой или централизованной масляной системой осуществляют постоянный надзор за давлением масла, а также за свободным подводом и сливом масла. Резкое повышение давления масла недопустимо, так как это свидетельствует о загрязнении сеток фильтров. Сетки фильтров следует промывать согласно инструкции завода-изготовителя масляных охладителей с фильтром. При охлаждаемых подшипниках необходимо обращать внимание на свободный сток охлаждающей жидкости, причем допустимая разность температур (на входе и выходе) не должна превышать 10°С. Для проверки надежной работы сальникового уплотнения достаточно внешнего осмотра. Сальник во время работы должен свободно вращаться при наличии капельной протечки. Работа сальников всухую приводит к интенсивному износу и разрушению вала или защитных втулок. В насосах с охлаждающимися сальниками проверяют свободный отвод охлаждающей жидкости. В сальниках с подводом запирающей или промывочной жидкости необходимо проверять ее проток. Механические уплотнения вала (торцовые уплотнения) практически не требуют обслуживания и ухода в процессе эксплуатации. Достаточно проводить внешний осмотр. Временами следует проверять свободный проток жидкости разгрузки уплотнений. Однако во время эксплуатации торцовых уплотнений необходимо соблюдать некоторые требования инструкции завода-изготовителя по сборке. насос колесо центробежный В насосах с гидравлическим разгрузочным устройством для осевой силы через определенные промежутки времени проверяют давление жидкости. Повышение давления разгрузки указывает на повышенный износ внутренних деталей и увеличение расхода разгрузки. При сильном износе разгрузочного диска ротор уже больше не вращается по центру корпуса насоса или направляющего аппарата, что видно по рискам на валу насоса. Несмотря на динамическую балансировку ротора, необходимо регулярно проверять вибрацию подшипников. Остаточный дисбаланс после балансировки устанавливает изготовитель насека в определенных пределах. Остаточный дисбаланс ротора обусловливает вибрацию корпуса подшипника, равную 15 мкм. При нарушении спокойной работы насоса измеряют колебания подшипников. Если измеренная амплитуда колебаний превышает 50 мкм, то насос необходимо остановить. Нужно разобрать насос и проверить биение вала и ротора. Колебания вала и незначительный зазор в цилиндрической щели разгрузочного устройства могут привести к износу разгрузочного диска. В обогреваемых насосах для перекачивания жидкостей с высокой вязкостью регулярно контролируют подвод и отвод жидкости для прогрева. Перед остановкой приводного двигателя лопастного насоса необходимо закрыть задвижку на напорном трубопроводе. Лишь после этого следует остановить приводной двигатель и обратить при этом внимание на свободный выбег по инерции вала насоса. В объемных насосах задвижки на всасывающем и напорном трубопроводах оставляются открытыми. В насосах с большой высотой всасывания целесообразно закрывать задвижку па всасывающей линии после остановки насоса для того, чтобы воспрепятствовать холостому ходу насоса при неплотно закрывающемся приемном клапане. После остановки насоса отключают вспомогательные устройства для смазки, охлаждающей, запирающей и промывочной жидкости, а также средства прогрева. К насосам, работающим под вакуумом (конденсатные насосы), нужно обеспечить во время стоянки подвод запирающей жидкости с тем, чтобы предотвратить просачивание воздуха через сальники. Перекачиваемые жидкости, которые застывают или оседают в состоянии покоя, нужно слить из насоса и трубопроводов. После этого тщательно промыть насос и трубопроводы и по возможности удалить осадок. Автоматические или полуавтоматизированные насосные установки и насосы останавливают по разработанной схеме. В насосных установках и насосах, которые по условиям эксплуатации постоянно должны быть готовы к пуску, перед остановкой необходимо открыть вентили на вакуумной линии и время от времени проверять в ней наличие вакуума. Список литературы Соболенко А. Н. Судовые энергетические установки [Текст]: дипломное проектирование / А. Н. Соболенко, Р. Р. Симашов. - М. :Моркнига, 2015 Ч. 2 Дейнего Ю. Г. Судовой механик: технический минимум +CD. [Текст] : учебник / Ю. Г. Дейнего. - М. :Моркнига, 2011 Богомольный А, К. Судовые вспомогательные и рыбопромысловые механизмы; — Л.: Судостроение, 1980. Кундрашова Н. Г. Холодильное и технологическое оборудование промысловых судов. — М.: Пищевая промышленность, 1979. Шиняев Е. П. Судовые вспомогательные механизмы. — М.: Транспорт, 1984. 4 Черепанов Б. Е. Судовые вспомогательные и промысловые механизмы и их эксплуатация. — М.: Агропромиздат, 1986. Харин В. М. Рулевые машины судов промыслового флота. — М.: Легкая и пищевая промышленность, 1982. Правила обслуживания судовых вспомогательных механизмов и ухода за ними. — Л.: Транспорт, 1975. {7] Морской Регистр. Правила классификации и Постройки морских судов. — Л.: Транспорт, 1915. {8] Дубровский О. Н. Судовые гидравлические приводы. — Л.: Судостроение, 1966. Дубровский О. Н., Руфин Б. А., Артамонов М. Н. Гидравлические приводы судовых механизмов. — Л.: Судостроение, 1986. Торбан С. С., Карпенко В. П. «Механизация и автоматизация процессов промышленного рыболовства*. — М.: Агропромиздат, 1986. |