4. Выбор метода получения исходной заготовки. Выбор метода получения исходной заготовки

Скачать 219.85 Kb. Скачать 219.85 Kb.

|

|

ПОЯСНЕНИЕ В разделе “Выбор метода полученияисходной заготовки” необходимо сравнить между собой несколько разных наиболее подходящих на ваш взгляд способов получения заготовки на операциях заготовительного производства по методике, представленной в примере. ПРИМЕР 4. Выбор метода получения исходной заготовкиВыбор метода заготовки исходной заготовки определяется в зависимости от назначения и конструкции детали, материала, технических требований, типа производства, а также экономичности изготовления. Вид заготовки оказывает значительное влияние на характер технологического процесса, трудоемкость и технологичность обработки. В машиностроении применяются следующие методы получения заготовок, такие как: литье, сварка, прокат, ковка на молотах и горячая штамповка. Для детали используется сталь 12X1МФ [1]. Цифра 12 перед буквенным обозначением указывает среднюю массовую долю углерода в стали в сотых долях процента, т.е. среднее содержание углерода в стали 12Х1МФ приблизительно составляет 0,12%. Буква Х означает содержание в стали хрома, а цифра 1 после буквы указывает среднюю массовую долю хрома в целых единица, т.е. хрома в стали 12Х1МФ приблизительно 1%. Буква М означает присутствие в стали молибдена, а буква Ф присутствие в стали ванадия. Отсутствие цифр после букв М и Ф, говорит о том, что молибден и ванадий присутствуют в стали в малом количестве. Вид поставки [1]: Сортовой прокат: ГОСТ 20072-74. Лист: ГОСТ 5520-79. Калиброванный пруток: ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Поковка и кованая заготовка: ГОСТ 1133—71. Для определения наиболее рационального и экономически выгодного метода получения заготовки произведем расчет некоторых технико-экономических показателей. В качестве вариантов для сравнения (с учетом того, что в нашем случае тип производства выше определен как среднесерийное и вид поставки данной марки стали представлен в 5-ти вариантах), выберем прокат и штамповку на прессе [2, с. 24]. 1. Произведем расчёт стоимости заготовки, полученной штамповкой на прессе. Стоимость исходной заготовки в данном случае можно определить по формуле 1 [2, с. 32]:

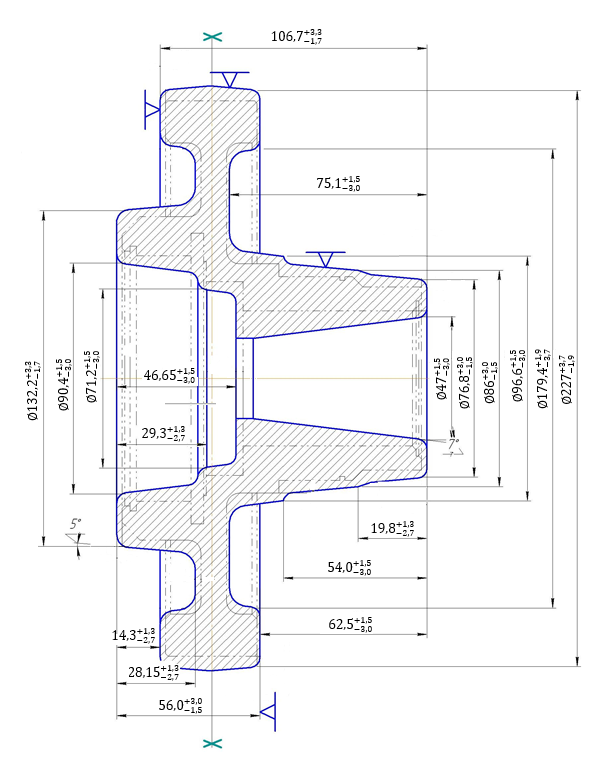

где С1 - базовая стоимость 1 тонны заготовок, руб.;  - коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок; Q – масса заготовки, кг; q – масса готовой детали, кг; Sотх – цена 1 тонны отходов, руб. - коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок; Q – масса заготовки, кг; q – масса готовой детали, кг; Sотх – цена 1 тонны отходов, руб.За базу принимаем стоимость одной тонны штамповок С1 = 99 600 руб. (штамповки из конструкционной углеродистой стали, массой 2,5...4 кг, 2-го класса точности по ГОСТ 7505-89, 3-й группы сложности и 2-й группы серийности) [2, с. 39]. Ориентировочно массу заготовки поковки можно определить по формуле [3, с. 6]: Q = q·Кр, кг(2) Кр - расчетный коэффициент, устанавливаемый в соответствии с приложением 3 (табл. 20) [3]. Кр = 1,7. Q=7,23·1,7 =12,3 кг. Определим значения коэффициентов  используя данные источников [2, 3]. используя данные источников [2, 3].В нашем случае заготовка согласно ГОСТ 7505-89 относится 4-5 классу точности (для определенности возьмем 4 класс, т.е. Т4), 1-й группы сложности (С1) и 2-й группы серийности. Группа стали М1, исходный индекс 18. Тогда:  ; ;  ; ;  ; ;  ; ;  . .Цена 1 тонны отходов (стружки) применительно к нашей марке стали составит:  руб. [2, с. 31]. руб. [2, с. 31].Определим стоимость исходной заготовки:  На основе данных ГОСТ 7505-89 определим штамповочные припуски и допуски на них и начертим чертеж заготовки. (см. рис. 1). ВНИМАНИЕ! Примем во внимание тот факт, что при назначении припуска на все наружные поверхности этот припуск на обработку необходимо прибавить к размеру, указанному на чертеже. На все внутренние поверхности припуск надо наоборот отнять от размера чертежа детали и допуск на этот припуск необходимо принять с обратным знаком.  Рис. 1. Заготовка, полученная штамповкой на прессе 2. Произведем расчёт стоимости заготовки, полученной методом проката. Определим стоимости заготовки [2, с. 28]: Sзаг2 = M + ƩC0, руб. (3) где: М - затраты на материал заготовки, руб.; ƩC0 - себестоимость операций правки, калибровки прутков и резки их на мерные заготовки, приходящаяся на одну заготовку. Затраты на материал определяются по массе проката, требующегося на изготовление детали, и массе сдаваемой стружки:

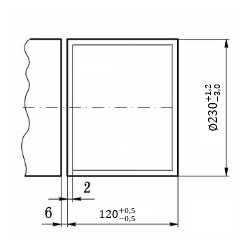

где: Q - масса заготовки, кг; S - цена 1 кг материала заготовки, руб.; q - масса готовой детали, кг; Sотх - цена 1 тонны отходов, руб. Определим значения величин, используя данные источников [2, 4]. Вариант поставки – пруток, диаметром 230 мм и длиной, например, 2 м [4]. Необходимо от него отрезать цилиндр размерами Ø230х120 мм (см. рис. 2), исходя из размеров детали, заданных чертежом.  Рис. 2. Заготовка из проката Масса такой стальной фигуры будет равна:  где: Q– масса, кг; V– объём цилиндра, мм3, ρ = 7,85·10-6 – плотность стали, кг/мм3. S= 95000 руб/тонну или 95 руб/кг [2, с. 29]. Выбираем примерно среднее значение цены. q = 7,23 кг. Цена 1 тонны отходов (стружки) применительно к нашей марке стали составит:  руб. [2, с. 31]. руб. [2, с. 31].Произведем расчет затрат на отрезную операцию C0 (см. рис. 2). Со = С3 ·(ε·k·у + Н/100), (5) где: Со - себестоимость выполнения операции обработки единицы продукции, руб.; С3 - основная зарплата станочника-сдельщика за выполнение операции обработки одного изделия; ε – коэффициент, учитывающий дополнительную зарплату и страховые сборы; k - коэффициент, учитывающий зарплату наладчика; у - коэффициент, учитывающий оплату рабочего при многостаночном обслуживании; Н – накладные расходы. Сз=Ст.ф.·Тшк/60, (6) где: Ст.ф. = 38,18 - часовая тарифная ставка станочника-сдельщика 2-го разряда, руб/час [2, с. 42]. С учетом увеличения размера МРОТ (в таблице 20 приведены цифры на 2011 год) с целью получения адекватных приемлемых значений размера тарифной ставки умножим табличное значение на коэффициент 4,0. Тогда Ст.ф. = 38,18·4 = 152,72 руб; Тшк - штучно-калькуляционное время выполнения операции обработки одного изделия, мин; ε - коэффициент, учитывающий дополнительную з/п и страховые сборы. Определим штучно-калькуляционное время на отрезную операцию [5, с. 146]: Тшк = φк·Т0 (7) φк = 1,75 – коэффициент, учитывающий тип производства и станочную группу (поскольку в нашем случае тип производства определен как среднесерийное, то возьмем среднее значение этого коэффициента для станков, например токарной группы). Т0 - основное технологическое время (отрезная операция). Т0 = 0,19·d2 ·10-3= 0,19·2302 ·10-3 ≈ 10 мин. Тогда: Тшк = 1,75·10 = 17,5 мин. Сз=152,72 ·17,5/60 = 44,54 руб. ε = kд· kс = 1,17·1,34 = 1,57; k = 1,0; у = 1,0; Н = 400%. Со = 44,54·(1,57·1,0·1,0 + 400/100) = 248,1 руб.  Предпочтение следует отдать той заготовке, которая обеспечивает наименьшую технологическую себестоимость детали.  Таким образом, штамповка обеспечивает меньшую стоимость заготовки. Литература: 1. Марочник сталей и сплавов: [справочник] / ред. А. С. Зубченко ; сост. А. С. Зубченко [и др.]. - 3-е изд., стер. - М. : Машиностроение, 2011. - 782 с. 2. Курсовое проектирование по технологии машиностроения : Учебное пособие / Кудряшов Е. А., Скрипаль А. И., Яцун Е. И. [и др.] 1– Старый Оскол : ТНТ, 2020. – 128 с. - ISBN 978-5-94178-520-9 . Текст : электронный // ЭБС ТНТ [сайт]. – URL: http://www.tnt-ebook.ru/library/book/301. 3. ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. 4. ГОСТ 2590-88. Прокат стальной горячекатаный круглый. 5. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: учеб. пособие для вузов. М.: ООО ИД «Альянс», 2007. 256 с. |