Тема 1.1.Общие принципы работы итсистемы ремонта ЭПС.. Занятие. Виды электроподвижного состава (эпс)

Скачать 408.11 Kb. Скачать 408.11 Kb.

|

|

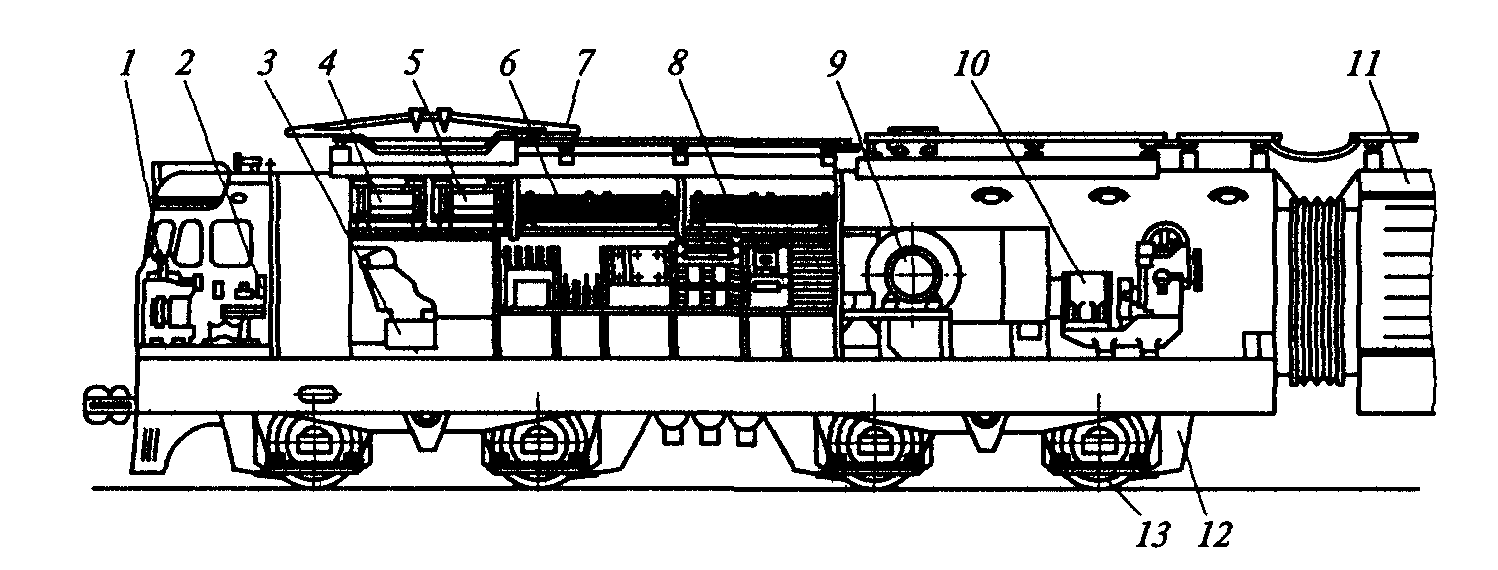

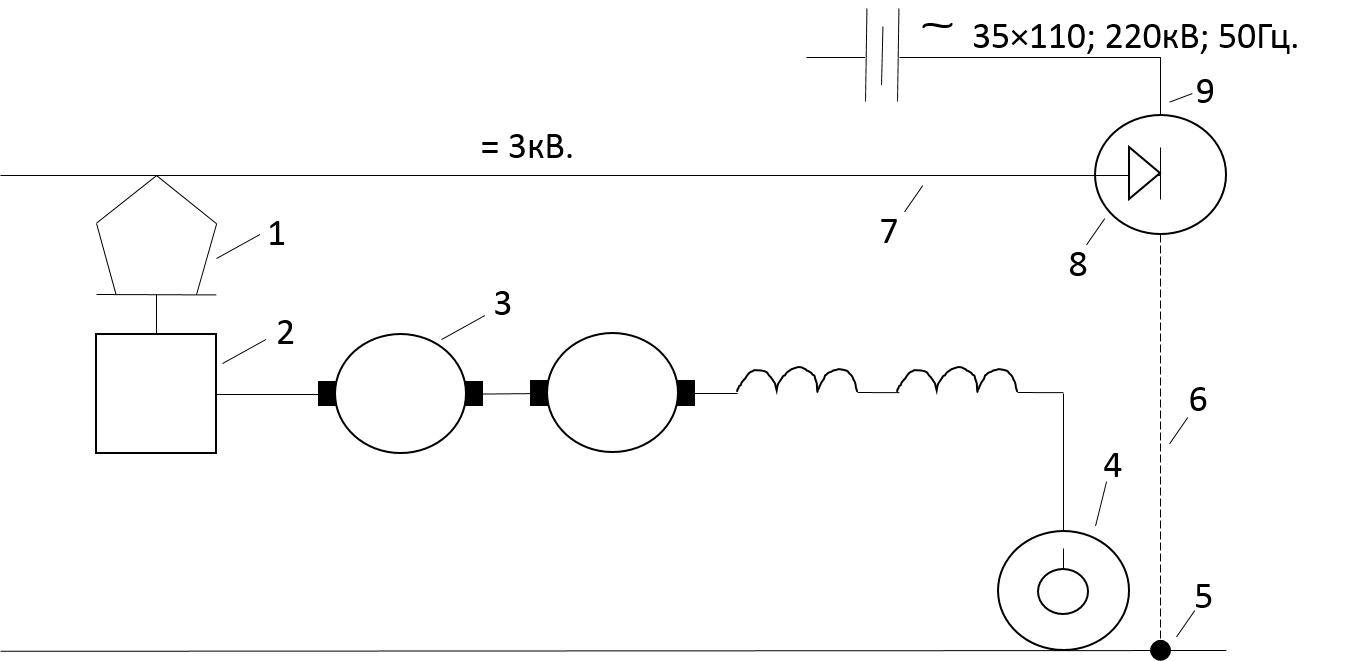

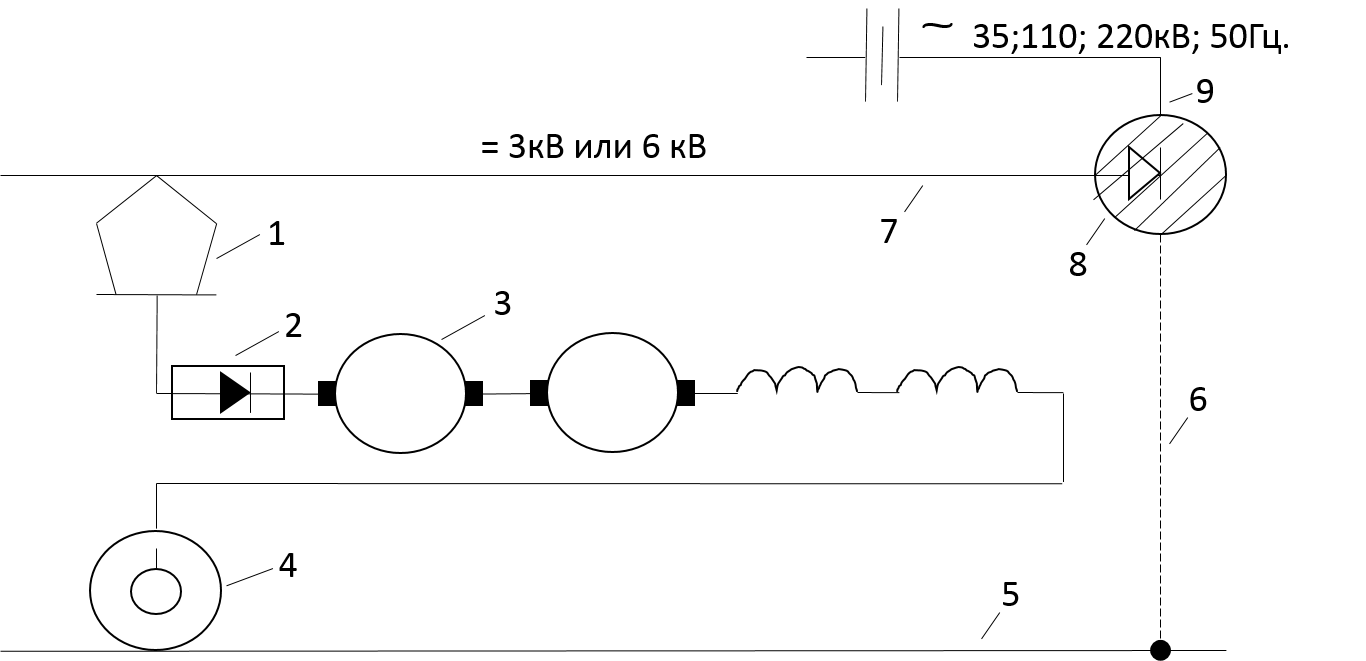

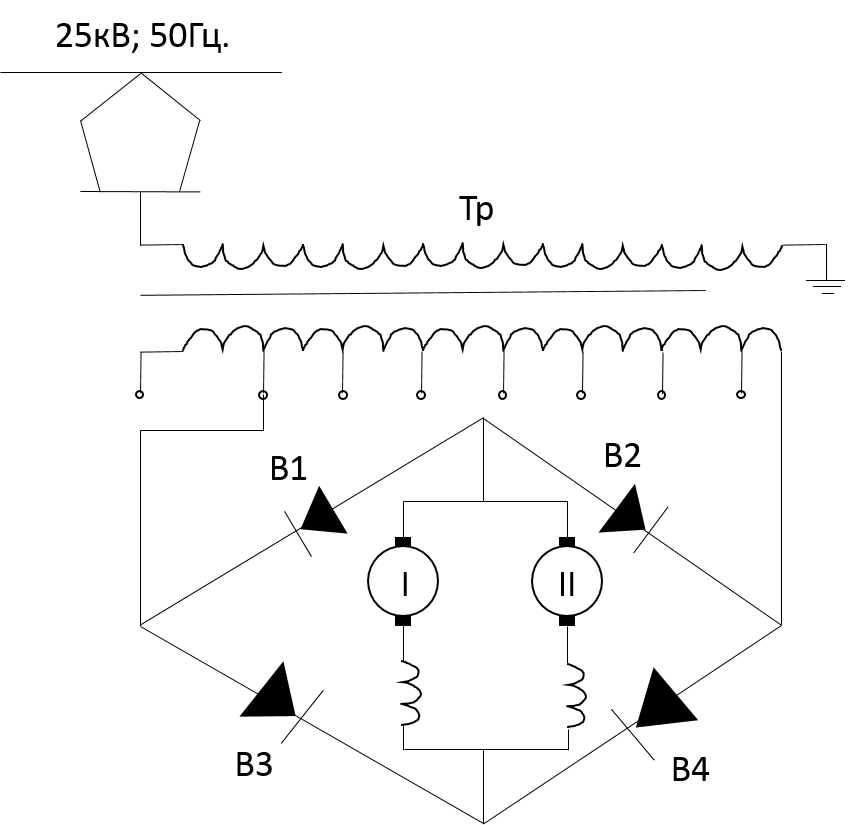

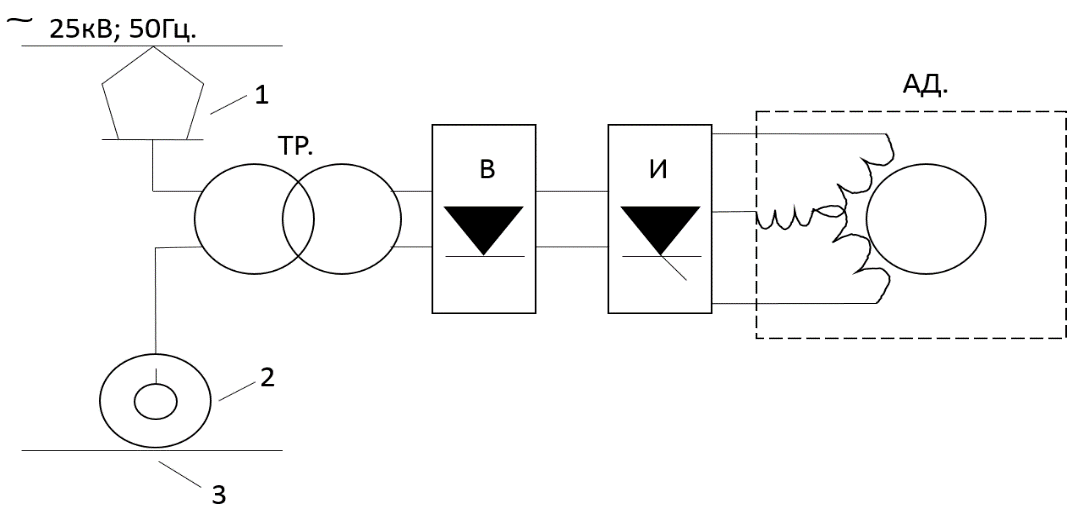

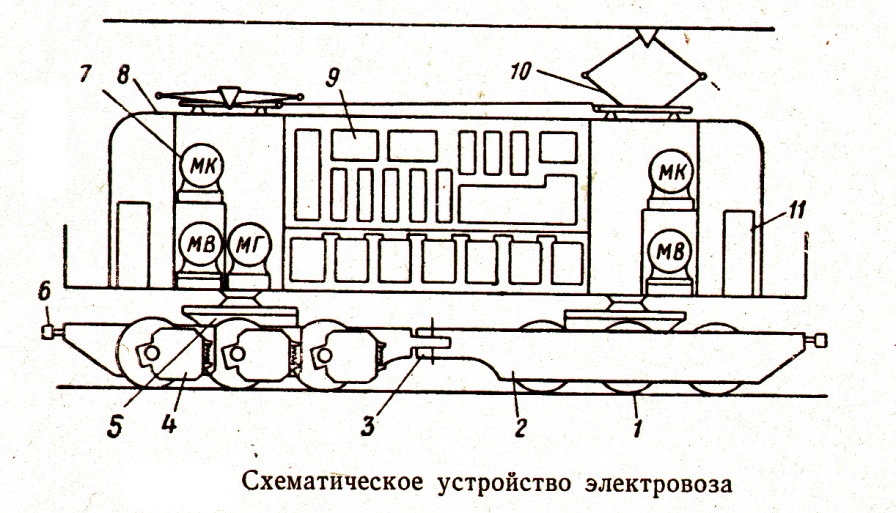

Виды электроподвижного состава (ЭПС) Электроподвижной состав классифицируется по: - роду службы (грузовые, пассажирские, универсальные, маневровые, промышленные); - типу секций (одна, две, три, четыре); - типу передачи: индивидуальные ( одна колесная пара, один ТЭД), групповые (один ТЭД две и более колесных пар) - по конструкции ходовых частей; - по ширине колеи (1520 мм.); - по буквенному обозначению – сначала идут буквы, потом цифры кроме того могут добавляться буквы (М – модернизированный, У – увеличенная нагрузка от оси на рельс, П – пассажирский); ВЛ-60М; ВЛ-10У; ВЛ-80А. - по осевым формулам – если сила тяги с одной тележки через специальные соединения передаётся на другую тележку, а затем и на автосцепку – такие ЭПС называются сочленённые, если нет – не сочленённые, тогда сила тяги с тележки через шкворень ( подвешивание) передаётся на раму ЭПС, а затем на автосцепку. Пример: 2о-2о-2о-2о- цифры называют число осей в каждой тележке; индекс «0» означает индивидуальный привод, а при его отсутствие привод групповой; знак «-» означает, что тележки не сочленены, а знак «+» означает, что тележки сочлены.  Рис. 1 Электроподвижной состав постоянного тока: 1 – пульт управления; 2 – кресло машиниста; 3 – быстродействующий выключатель; 4,5 – балки индуктивных шунтов и резисторов; 6, 8 – блоки пусковых резисторов и ослабления возбуждения; 7 – токоприёмник; 9 – мотор-вентилятор; 10 – мотор-компрессор; 11 – кузов второй секции локомотива; 12 – тяговый электродвигатель; 13 – колёсная пара. Схемы преобразования энергии электроподвижного состава, основные системы электроподвижного состава и их назначениеВ Российской Федерации существует две системы питания электроподвижного состава электрической энергией: 1 Система постоянного тока. Когда ток поступает от тяговой подстанции в контактную сеть постоянно, напряжением 3 кВ, которая подразделяется на: А) Контакторно-реостатную систему управления ЭПС Преимущества данной системы: - простая электрическая схема электроподвижного состава. Недостатки: - сравнительно малая величина рабочего напряжения, при котором тяговые токи достигают 1000 А; - контактная сеть имеет большое сечение, что способствует увеличению расхода цветных металлов; - увеличиваются расходы при строительстве контактных опор и их фундамента; - усложнённая конструкция тяговых подстанций; - расположение тяговых подстанций через 18 – 20 км; - тяговые электродвигатели коллекторного типа; - наличие пусковых реостатов увеличивает потери электроэнергии; - толчки тока и силы тяги, при переходе с последовательного на последовательно-параллельное и параллельное соединение, могут вызвать обрыв в составе; - невозможность плавного регулирования скорости; - сложность рекуперации (когда двигатель работает в режиме генератора и отдает электрическую энергию в контактную сеть). Из-за перевода тяговых электродвигателей ТЭД на независимое возбуждение; - склонность двигателей с последовательным возбуждением к повышенному буксованию, особенно на последовательном и последовательно-параллельном соединениях ТЭД.  Рис. 2 Принципиальная схема электроподвижного состава постоянного тока с контакторно-реостатным управлением: 1 – токоприёмник; 2 – пускорегулирующая аппаратура; 3 – тяговые двигатели; 4 колёсная пара, соединяющая цепь тяговых двигателей с рельсами; 5 – рельсы; 6 – отсасывающая линия; 7 – контактная сеть; 8 – тяговая подстанция выпрямления; 9 – районная сеть. Применяется на электроподвижном составе постоянного тока серий: ВЛ10, ВЛ10У, ВЛ10П, ЧС2, ВЛ-11, ВЛ-15 и т.д. Б) Импульсно-тиристорную систему управления ЭПС. При данной системе отпадают почти все недостатки, присущие системе с контакторно-реостатным управлением, сложность заключается в микропроцессорном оборудовании, его настройки, обслуживании и ремонте. Применяется на подвижном составе постоянного тока различных серий: ВЛ-10К; ЧС-2К и т. д.  Рис. 3 Принципиальная схема электроподвижного состава постоянного тока с импульсно-тиристорным управлением: 1 – токоприёмник; 2 – импульсный преобразователь; 3 – тяговые двигатели; 4 колёсная пара, соединяющая цепь тяговых двигателей с рельсами; 5 – рельсы; 6 – отсасывающая линия; 7 – контактная сеть; 8 – тяговая подстанция выпрямления; 9 – районная сеть. 2. Система переменного тока электроподвижного состава  Рис. 4. Система ЭПС однофазного переменного тока А) Система ЭПС первого (однофазного тока) промышленной частоты 50Гц, номинальным напряжением 25кВ, с ТЭД пульсирующего тока. Система однофазного тока с пульсирующими ТЭД получила наибольшее распространение в сравнении с системой постоянного тока, в силу ряда технико-экономических преимуществ. Напряжение регулируется ступенчато за счёт числа витков вторичной обмотки трансформатора. В качестве преобразователя используется диодный мост. Большая величина напряжения в контактной сети позволяет уменьшить тяговые токи в сравнении с системой постоянного тока. Форма выпрямленного напряжения двухполупериодная. Наличие пульсации тока ухудшает коммутацию двигателей, для её улучшения включают сглаживающий реактор, который своей индуктивностью сглаживает пульсацию выпрямленного тока и напряжения. Данная схема используется на ЭПС переменного тока серии ВЛ-80 различных модификаций и др. Примечание: Если мост выполнить на тиристорах, то напряжение можно будет регулировать плавно. Б) Система с трехфазными асинхронными двигателями с короткозамкнутым ротором. В соответствии с программой реорганизации железнодорожного транспорта РФ до 2030 года, данный привод будет являться преимуществом в новых сериях ЭПС. Назначение инвертора в схеме ЭПС заключается: - в необходимости преобразования постоянного тока после выпрямителя в систему трёхфазного тока, который будет питать статорную обмотку ТЭД; - так как инвертор выполнен с применением тиристоров – это позволяет придать ему свойства регулятора частоты тока статорной обмотки (от 2 до 150 Гц). - частотное регулирование позволяет менять обороты ротора плавно от 0 до max. Данный метод является наиболее приемлемым, в сравнении с другими.  Рис. 5. Принципиальная схема электроподвижного состава трехфазным асинхронным двигателем с короткозамкнутым ротором: 1 – токоприёмник; 2 – колёсная пара, соединяющая цепь обмотки высшего напряжения тягового трансформатора с рельсами; 3 – рельсы. В – выпрямитель. И – инвертор. АД – асинхронный трехфазный двигатель. Основные узлы и аппараты электроподвижного состава (электровозов)  Конструкция ЭПС подразделяется на: - механическую часть; - электрическую часть; - пневматическую часть. Механическая часть состоит из: колёсных пар, с буксово-подшипниковыми узлами; рам тележек; кузова; системы рессорного и тормозного подвешивания опор кузова; автосцепки. Колёсная пара через буксовые подшипниковые узлы воспринимают на себя вес всех частей ЭПС, чем обеспечивается их сцепление с рельсами и приводится во вращение ТЭД, с которым постоянно соединены при помощи зубчатых передач. При вращение колёсной пары, благодаря сцеплению рельсами создаётся сила тяги, которая передаётся на тележки, и от них через автосцепку на присоединённый состав. Тележки служат для размещения колёсных пар и тяговых электродвигателей, восприятие нагрузок от веса кузова и передачи тяговых и тормозных усилий. Для облегчения вписывания ЭПС в кривые участки пути тележки обычно имеют не более трёх колёсных пар. В кузове размещаются устройства электрической, пневматической части и посты управления. Электрическая часть включает: тяговые электродвигатели; вспомогательные машины; аппараты осуществляющие подключение двигателей и вспомогательных машин под напряжением, и регулирующие их работу; аппараты управления; токоприёмники; приборы освещения, отопления и электроизмерительные приборы. Вспомогательные машины служат для получения сжатого воздуха, используемого в автоматических тормозах и аппаратах ЭПС; подача воздуха, охлаждающего ТЭД во время их работы; выработки электрической энергии, понижающего напряжения, используемого при управлении ЭПС; питание обмоток возбуждения ТЭД, при работе в режиме генератора. Аппараты не только включают и выключают двигатели и машины, но и устанавливают требуемое направление и скорость движения ЭПС. Аппаратами управления, установленными в кабине машиниста, включают приводы аппаратов, чем регулируют работу двигателей и вспомогательных машин. Токоприёмники присоединяют электрические устройства ЭПС к контактной сети, от которой они и получают энергию для работы. В пределах ЭПС ток проходит через токоприёмники, включающие и регулирующие аппараты, ТЭД и вспомогательные машины, затем через специальные соединительные соединения поступает на колёсные пары и уходит в рельсовую цепь. Пневматическая часть ЭПС состоит из: автотормозных устройств; резервуаров; трубопроводов; пневматических приводов; некоторых специальных аппаратов. Виды износов устройств подвижного составаУсловия работы ЭПС вызывают износ деталей – это приводит к изменению формы поверхности, увеличению зазоров и другим повреждениям. Износ может быть: От сил трения - может быть: - Молекулярным – при трении скольжения с малой скоростью и при большом давлении происходит выдавливание металла в узлах механической части. - Тепловым – при трении скольжения с большими скоростями происходит повышение температуры и отрыв частиц металла с поверхности детали. - Абразивным – при попадании между трущимися деталями твердых частиц, которые срезают поверхности деталей (песок). - Осповидным – в подшипниках на поверхностях качения (ролики и кольца) образуются местные углубления. Тепловой или термический – при выделении тепла в токоведущих частях происходит их нагрев, возможно изменение формы, понижается прочность, образуются оплавления и повреждения изоляции. От электроэррозии – это перенос частиц металла с одной контактной поверхности на другую под действием электрического тока (электрическая дуга при размыкании контактов) . От коррозии - подвержены стальные детали подвижного состава, при окислении поверхности металла кислородом (воздухом) образуется ржавчина. От старения – подвержены старению изоляция и металлические конструкции. Для уменьшения износов узлов и деталей применяют следующие меры: Изменяют конструкцию узлов и деталей. Технологические меры - улучшают точность обработки, производят накат роликами, усиливают контроль за допусками и размерами. Эксплуатационные меры – не допускают превышения тока и напряжения, боксования, обеспечивают плавное взятие поезда с места и ведение по участку. Применяют смазочные материалы, контролируют качество и количество Ремонт или ремонтное производство Для поддержания ЭПС в исправном и работоспособном состоянии применяется целый ряд мероприятий, основным из которых является ремонт или ремонтное производство. Структура ремонтного цикла – это последовательно повторяемые виды ТО и ТР Периодичность ремонта – это промежутки между очередными ТО или ТР, может определяться пробегом или временным интервалом: часы, сутки, месяцы или года. Организация ремонта включает основные методы ремонта: 1. Крупно агрегатный метод или взаимозаменяемость. В депо имеется определенный запас отремонтированных крупных узлов и деталей. Когда электровоз ставят на ремонт, разбирают крупные узлы и агрегаты, а вместо них устанавливают ранее отремонтированные. Этот метод сокращает время простоя и улучшает качество ремонта. 2. Концентрация – это ремонт электровозов в одном или нескольких депо Дороги в которых имеются приспособления для механизации ремонта, испытательные стенды и другое оборудование. 3. Специализация– это ремонт по возможности одной серии локомотива, что обеспечивает качество ремонта, механизировать ремонтные процессы, создавать поточные линии. 4. Ремонт производят комплексные бригады слесарей в которые входят слесаря: механики, мотористы, аппаратчики. 5. Специализированные бригады – это слесаря которые занимаются ремонтом определенного узла электровоза. Для выполнения ремонта составляются технологические карты, где указывается последовательность операций для ремонта определенного узла или детали, а также применяемый при этом инструмент и приспособления, технические требования по размерам и допускам и время выполнения отдельных операций и узла в целом. Это и есть технология ремонта. Виды ТО и ТР ТО-1; ТО-2; ТО-3 служат для предупреждения появления неисправностей и улучшения работоспособности электровозов. ТО-1 проводят локомотивные бригады при приемке и при сдаче электровоза, а также в пути следования. ТО-2 проводят комплексные бригады слесарей на ПТОЛ в основных и оборотных депо. ТО-3 проводят комплексные бригады слесарей в депо приписки. ТО-4 - обточка колесных пар на специальных станках без выкатки из под электровоза для поддержания определенного профиля бандажа. Он может совмещаться с другим видом ремонта, с продлением сроков простоя. ТО-5 – подготовка электровоза для подготовки в запас ОАО «РЖД» или в резерв Дороги, а также подготовка к эксплуатации при взятии из запаса или резерва, и подготовка для отправления в заводской ремонт или на другие дороги. Текущие ремонты ТР-1, ТР-2 (специальный), СР (средний) выполняют для поддержания работоспособности электровоза и для восстановления основных эксплуатационных характеристик путем ревизии, ремонта и замены узлов и деталей. Капитальные ремонты КР, КР-1 и КРП выполняют на заводах для восстановления основных характеристик путем замены и ремонта изношенных деталей и узлов, модернизации, замены проводов. КРП – модернизация для продления срока службы крупных узлов. Система ремонта. Объём технического обслуживания, текущего и капитального ремонтов ЭПСНа сегодняшний день существуют разные системы ремонта ЭПС: 1. Техническое обслуживание (ТО) и текущий ремонт (ТР) выполняемые в объёме и в межремонтный период, установленные нормативно-технической документации, независимо от их технического состояния – ППСР (Планово-предупредительная система ремонта). 2. ТО и ТР с периодическим контролем, при котором объём операций определяется техническим состояние в момент начала ТО и ТР. 3. ТО и ТР с непрерывным контролем, в этом случае операции необходимые для поддержания исправности локомотива выполняются по мере необходимости на основе непрерывного контроля за состоянием локомотива эксплуатации. 4. ТО и ТР по техническому состоянию, в это случае объём и момент начала ремонта определяют по фактическому состоянию, а техническое состояние контролируется в объёме и в сроке регламентируемым нормативно-технической документацией, – ремонт по потребности. На сегодняшний день на территории РФ не основании указания МПС РФ №П-1328У от 01.10.2002 г. введена в действие планово-предупредительная система ремонта и ТО локомотивов. Данная система регламентирует виды ТО и ТР, среднесетевые нормы межремонтных периодов, общий и деповские ремонты, возможный допускаемы процент неисправных локомотивов. Объёмы работ при ТО и ТР в средних и капитальных ремонтах локомотивов устанавливаются руководством по ТО и ТР локомотивов разных серий и модификаций. ТО включает в себя комплекс по поддержанию локомотивов в работоспособном и исправном состоянии, в зависимости от его назначения и видов выполняемых работ. Ремонт ЭПС предусматривает комплекс работ по поддержанию его в работоспособном состоянии путём восстановления основных параметров деталей или узлов, а так же в случае необходимости их замены. Система ТО и ТР основывается на циклическом характере проведения ремонтов. ТО 1,2,3 (циклы) – предназначены для предупреждения появления неисправностей локомотивов в эксплуатации, для поддержания их работоспособном и надлежащем санитарно-гигиеническом состоянии, а так же обеспечении пожарной безопасности и безаварийной работы. ТО 4 цикла – предусматривает обточку бандажей колёсных пар без выкатки из под локомотивов, с целью поддержания их оптимальной величины проката и толщины гребня. ТО 5 – имеет различные виды: - для подготовки локомотивов в запас ОАО «РЖД» или резерв Управления ЖД – ТО5А; - для подготовки к эксплуатации после изъятия из запаса ОАО «РЖД» или резерва Управления дороги – ТО5Г; - прибывших в недействующее состояние после постройки, ремонта или передислокации – ТО5В; - при отправлении на капитальный и средний ремонты в депо и на заводы других дорог – ТО5Б. ТР 1,2,3 – выполняют для восстановления работоспособности локомотивов, с целью обеспечения безопасности движения поездов в заданный межремонтный период. Средний ремонт служит для восстановления эксплуатационных характеристик, полного или частичного восстановления ресурса основных узлов и агрегатов, замены и ремонта изношенных, неисправных деталей, узлов и агрегатов локомотивов, частичной замены трубопроводов, кабелей, проводов и оборудования с выработанным ресурсом на новые. Капитальный ремонт – выполняется с целью восстановления эксплуатационных характеристик, полного или частичного восстановления ресурсов всех узлов, агрегатов и деталей, полной замены проводов, кабелей, модернизации оборудования с установкой системы контроля безопасности и диагностики. ППР (ТО 6) – выполняется для продления срока службы локомотивов на 25 лет, с возможным совмещением с ТР 3, СР и КР. Осмотр, обмер и дефектоскопия деталей.Осмотр - большинства деталей осуществляется после их очистки и обмывки с целью выявления возможных изгибов, трещин, изломов, износов. Обмер деталей- осуществляется как обще употребляемым инструментом (штангенциркулем, линейкой и др.), так и специальным (шаблоны). Наиболее ответственные узлы и детали ЭПС проходят дефектоскопию – выявление внутренних дефектов в материале изделий специальными неразрушающими способами. Цветная капиллярная дефектоскопия – поверхность детали обезжиривают, сушат и обильно смачивают. Затем поверхность протирают, наносят распылитель и проводят осмотр, который позволяет выявить трещины. Люминесцентная дефектоскопия – деталь очищают от жира, масла, твердых загрязнений, смачивают индикаторной жидкостью, которое под действием капиллярных сил входит в трещины и поры деталей. Затем низость удаляют, а деталь покрывают проявителем. При осмотре детали в ультрафиолетовом цвете трещины становятся видимы. Магнитная дефектоскопия – получила наибольшее распространения. Проверяемую деталь намагничивают, если в стальной части имеется трещины, то она как бы разделяет деталь на два разноименных полюса. Если на эту поверхность нанести стальные опилки, то они четко обрисовывают контур трещины (ось кп, бандаж, гребень, зубья шестерни, рп, шкворни, детали люлечного подвешивания). Ультразвуковая дефектоскопия – способность некоторых создавать механическое колебание той же частоты или, наоборот, при воздействии наших внешних механических колебаний создавать той же частоты. Если приложить пластину из вещества, обладающего пьезосвойствами и подвести импульс где то в теме детали возникнут колебания, отраженный сигнал после усиления можно соблюдать на экране. У исправных деталей число, форма пиков и расстояние одинаковых (оси кп под локомотивом). Рентгеноскопия – позволяет проверять качество сварных швов до 1%. Также внедряют оптическую систему контроля, пузырьковый метод и т.д. Способы соединений деталей: - Болтовое крепление. - Прессовые посадки на ЭПС. - Горячая посадка; - Сварные соединения. Восстановление изношенных поверхностей: - Тепловые – наиболее распространенный метод, позволяющий быстро получить размеры любой детали, близкие к требуемому. Недостаток ее заключается в довольно значительной энергоемкости и больших трудовых затрат. - Металлизация. - Гальваническое покрытие. - Полимеризация деталей. Упрочнение деталей: - Механическая обработка – 1 накатка – применяют уплотнение деталей металла осей колесных пар, рабочих поверхностей коллекторов ТЭД; 2 наклеп- для повышения поверхностной прочности листов рессор. - Термическое упрочнение: 1- закалка токами высокой частоты (валики ТРП, РП, зубья шестерни, оси апп.). 2 поверхностная закалка; 3 термическая закалка – нагрев детали в печи до установления температуры с охлаждением; - Химико-термическое упрочнение. 1- цементация – науглероживание поверхностных слоев низкоуглеродистой стали; 2 азотирование – внесение в поверхностные слои стали азота; 3 цианирование – внесение углерода и азота в газообразной среде; - Гальваническое покрытие – поверхность металла покрывают с целью повышения прочности, восстановления размеров, защитных и декоративных целях. Качество ремонта и его контрольУсловия, способствующие качеству ремонта: - технологическая документация; - ремонтное оборудование и инструмент; - наличие запасных частей; - качество самого объекта ремонта. За выполнением данных условий необходим системный контроль со стороны руководства. Технический контроль качества - это комплекс мероприятий по проверке изготовленной и отремонтированной продукции, которой контролируется визуальным осмотром, замером основных величин, проведение цеховых и стендовых испытаний, обмоток узлов в процессе сборок и испытаний всего ЭПС. Качество работ, выполняемых “ РЖД” в депо в соответствии с технологией ремонта, Правилами и инструкциями. Технические принципы построения контроля качества ремонта основываются на статических методах, которое заключается в сопоставлении запланированных и тактически достигнутых статических показателей - статический контроль качества- заключается в том, что, помимо текущего самоконтроля, периодически из определенного число отремонтированных локомотивов или промежуток времени непосредственный испытатель, мастер и руководитель депо выявляют число и виды обнаруженных дефектов и броня. Сравнивая полученные характеристики и их число значения с наилучшими достигнутыми, принимают на основе анализа труда и производства решения, поправленное на принятие своевременных мер для предотвращения возникающих ошибок, не технологичности отдельных операций в процессе ремонта для подлинности деталей и узлов локомотива. Общее время, затрачиваемое на контроль качества ремонта не превышает 10-20% от общего нормативного времени прохождения ЭПС в ремонте. Вопросы для самопроверки: Виды ЭПС, его краткая характеристика Виды износов и повреждений узлов и деталей ЭПС Система ТО и ТР, принятая на ОАО РЖД, краткая характеристика Способы восстановления деталей ЭПС в случае износа Способы упрочнения деталей ЭПС Способы соединения деталей ЭПС Способы очистки узлов и деталей ЭПС, краткая характеристика Виды дефектоскопии деталей ЭПС, краткая характеристика Диагностика узлов ЭПС, краткое описание Общие меры охраны труда при ремонте ЭПС |