Отчёт по производственной практике по модулю ПМ03. Отчёт ПМ03. Виды ремонта

Скачать 5.66 Mb. Скачать 5.66 Mb.

|

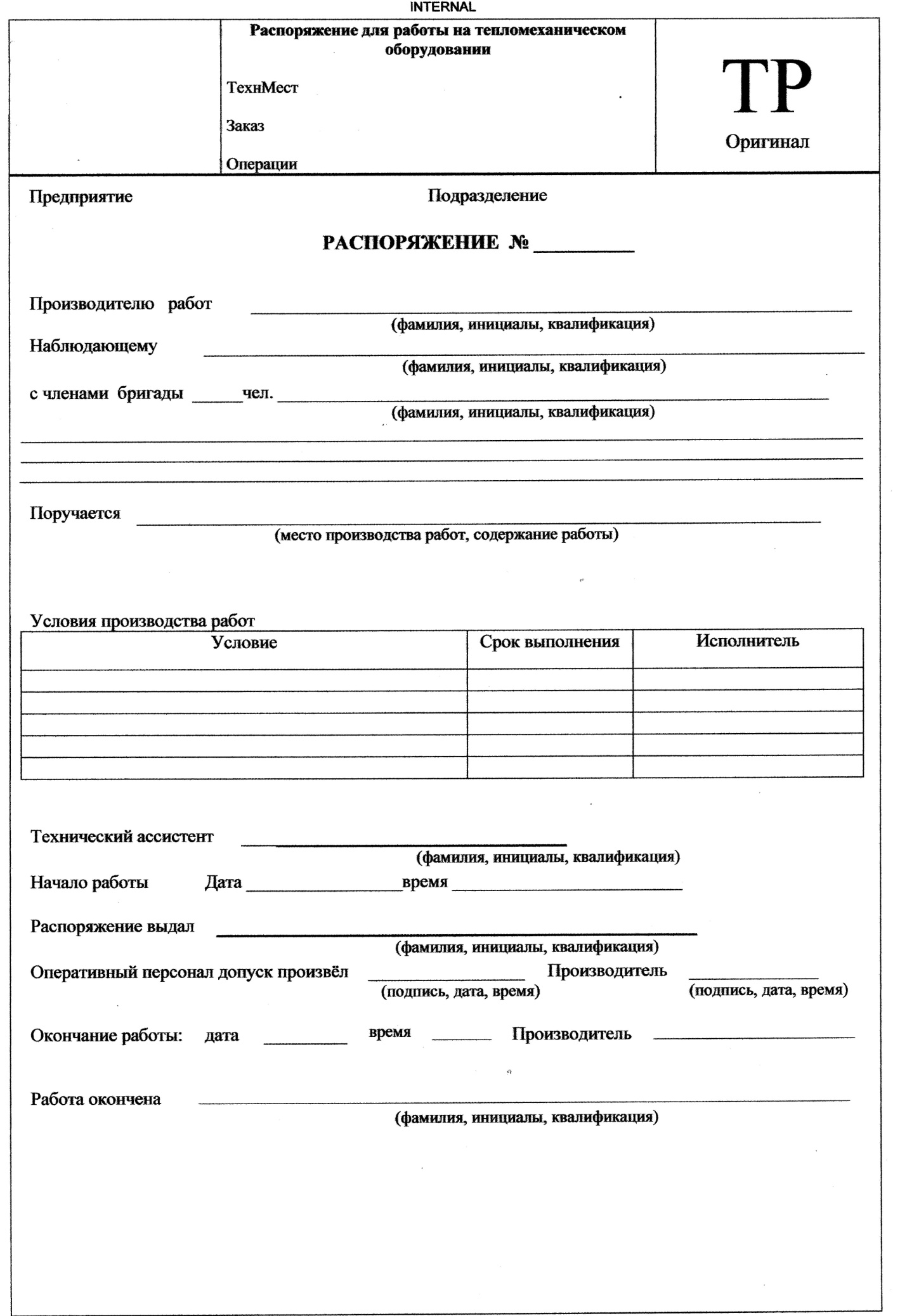

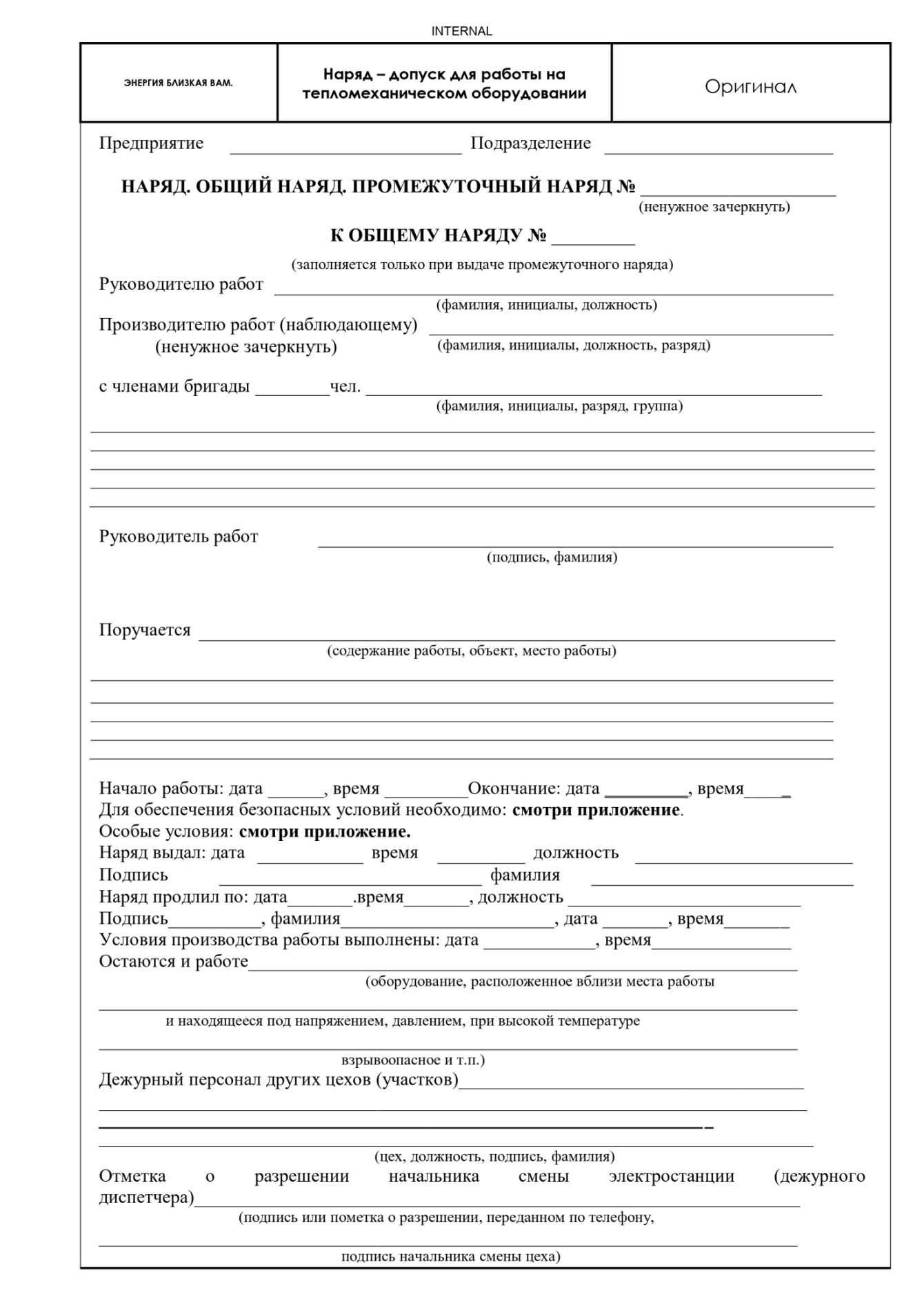

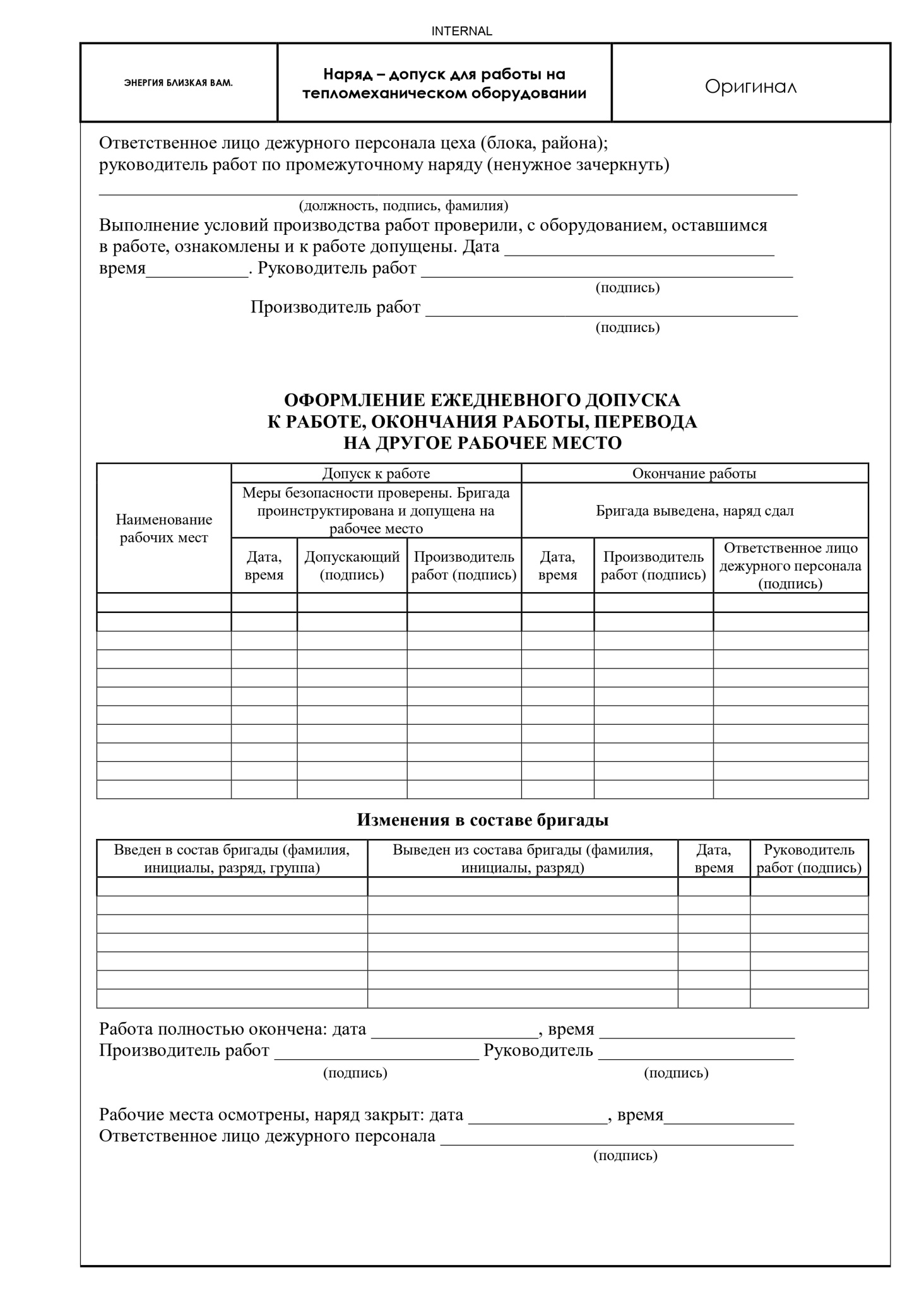

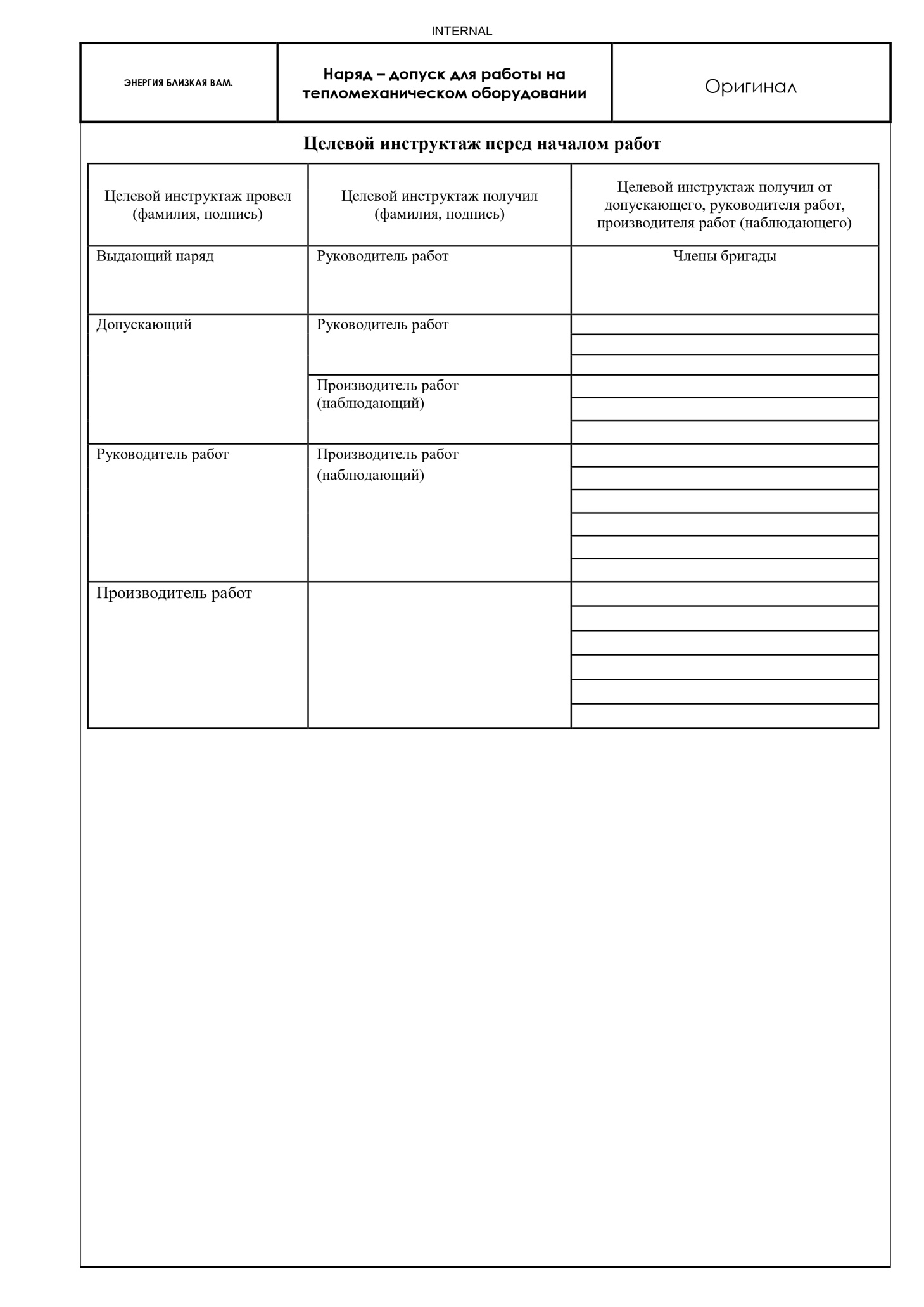

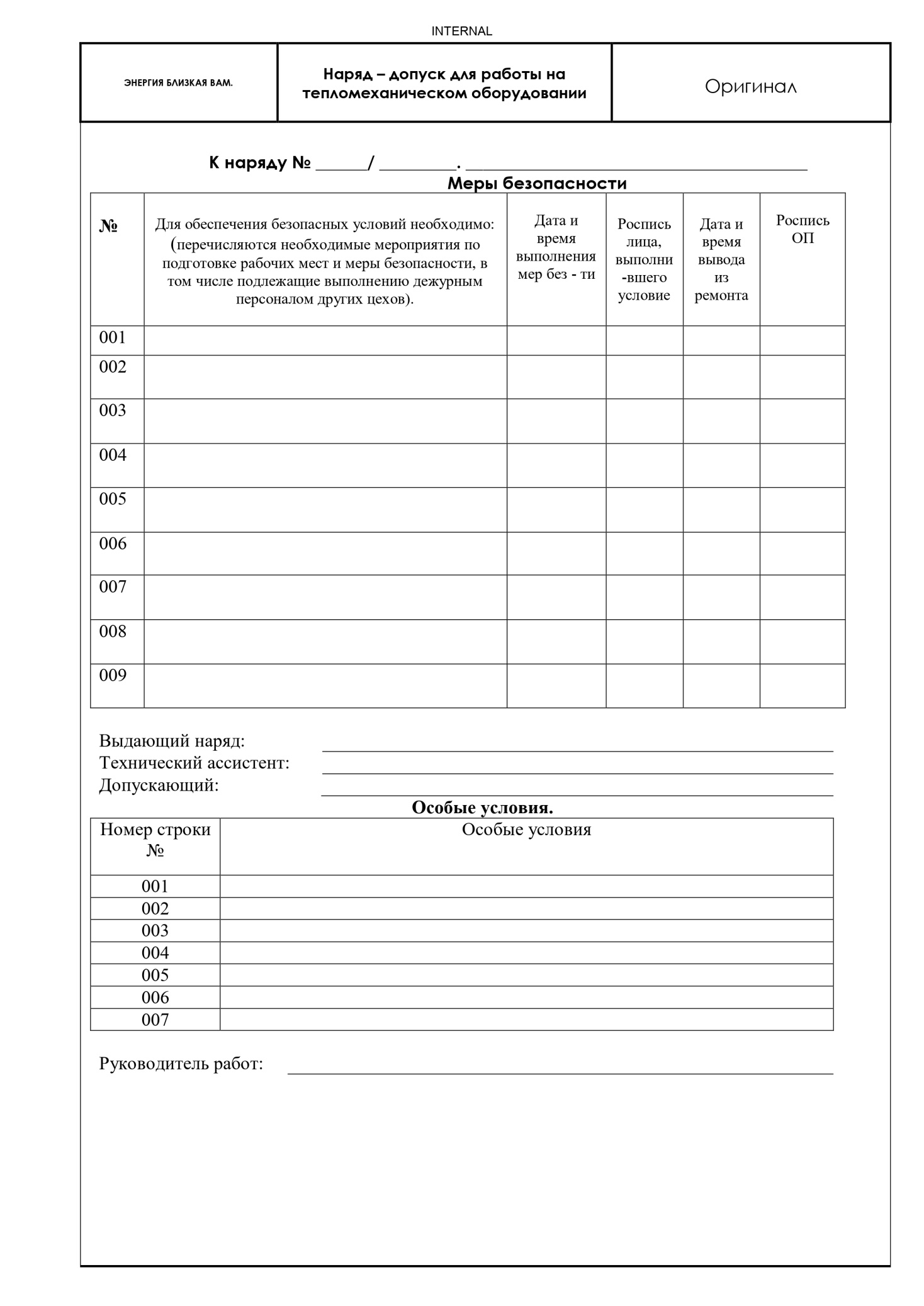

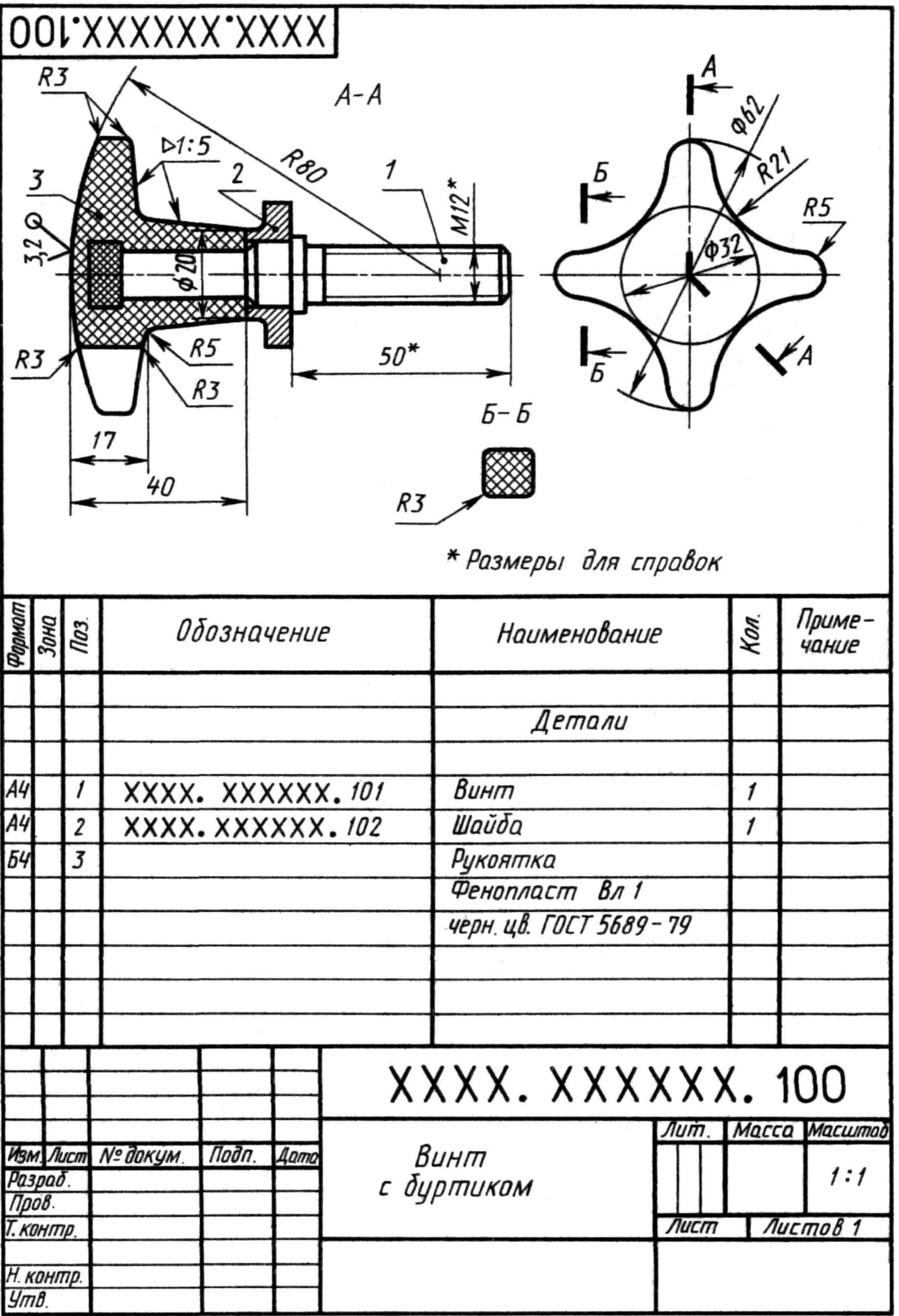

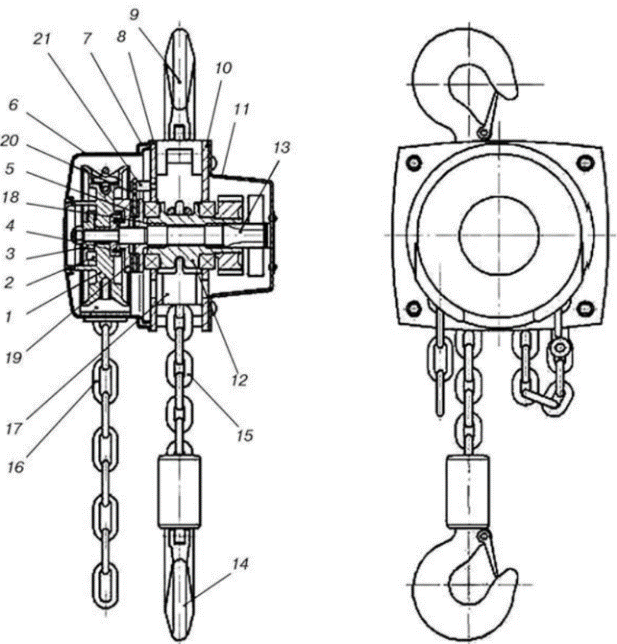

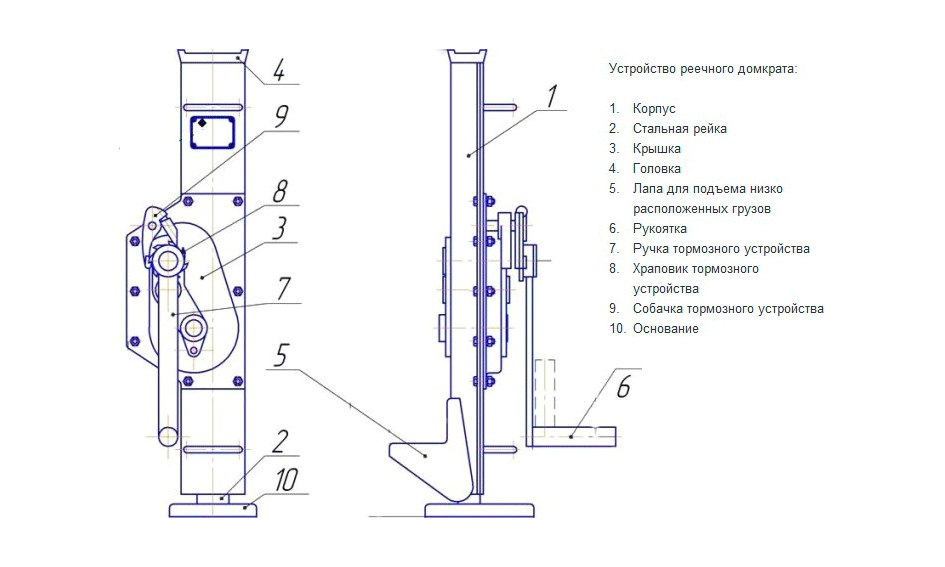

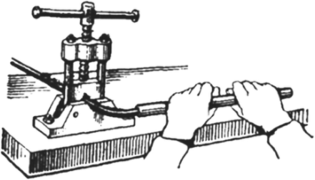

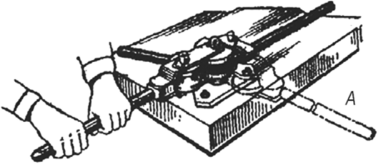

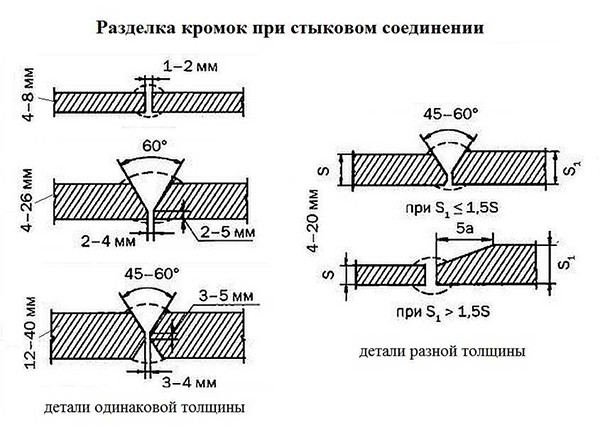

1 2 Порядок вывода оборудования в ремонт и приёмки из ремонта При выводе оборудования в ремонт должны проводиться: – эксплуатационные доремонтные испытания (не ранее чем за месяц и не позднее чем за 5 дней до вывода в ремонт); – уборка установки снаружи (площадки обслуживания, наружная поверхность трубопроводов, газо- и воздухопроводов) от пыли и мусора, удаление с рабочих мест постороннего оборудования, материалов; – подготовка оборудования к безопасному проведению работ его разборке, дефектации и ремонту (дренирование, обеспаривание, расхолаживание, снятие напряжения и т.д.) Вывод котла в ремонт. Остановка и вывод в ремонт котла должны производиться в точном соответствии с утвержденным планом ремонтов. Перед остановкой котла на капитальный ремонт тщательно проверяется техническое состояние узлов и деталей агрегата, доступных наружному осмотру с тем, чтобы уточнить ведомость объема работ. Результаты осмотра учитывают при утверждении ведомости объёма работ и технологического графика капитального ремонта котла. После осмотра котлов и выполнения всех предусмотренных инструкцией операций по остановке котлы отключают от паропровода. После отключения от паровых и питательных трубопроводов и снятия давления до нуля выводимый в ремонт котёл отделяют от других котлов установкой заглушек на трубопроводе. Заглушки ставят на каждом трубопроводе так, чтобы от магистрали до заглушки, отделяющей котёл от магистрального трубопровода, было по две задвижки. После отключения котла необходимо производить продувку пароперегревателя с целью охлаждения его. В противном случае температура металла труб может недопустимо повыситься. В целях предупреждения резкого охлаждения обмуровки открывать шиберы, дверки, лазы нельзя ранее, чем через 4-6 ч после перевода котла на естественную тягу. Шиберы за котлом в это время нужно прикрывать. По истечении указанного времени можно полностью открывать шиберы и постепенно приоткрывать люки для вентиляции газоходов котла. Для ускорения охлаждения можно продувать котел; в необходимых случаях следует усиливать тягу пуском дымососа через 8-10 ч после отключения котла от паропровода. Благодаря этому котёл охлаждается до полного падения давления по манометру. После охлаждения котла производят чистку топки и наружную чистку трубной системы и газоходов. По окончании чистки производят гидравлическое испытание котла при рабочем давлении. Во время гидравлического испытания внимательно обследуют коллекторы экранов и пароперегревателей, заклёпочные и сварные швы, вальцовочные соединения, водяные экономайзеры, грязевики, фланцы, а также обмуровку котлоагрегата, состояние каркаса фундаментов, корпусов, обшивки. Кроме того, проверяют отсутствие свищей и других дефектов в корпусах арматуры и фасонных частях. После осмотра и снижения давления в котле до нуля и температуры воды до 70-80°С производят спуск воды из котла. Если спускать воду при более высокой температуре или с большой скоростью, то отдельные элементы котла подвергнутся неравномерному и резкому охлаждению, что может вызвать появление в материале опасных внутренних напряжений и короблений. После спуска воды из котла на дренажных трубопроводах ставят заглушки. Далее производят внутренний осмотр котлоагрегата с целью выявления степени загрязнения, накипеобразования, коррозии, механических повреждений, отдулин, выпучин, состояния топки и обмуровки, заноса поверхности нагрева сажей, внешнего истирания труб. При этом, если необходимо, замеряют наружные диаметры кипятильных труб котла, экранов и перегревателя. При выводе котла в ремонт необходимо принять меры по защите его от коррозии. Для этого производят индивидуальную промывку (при невозможности произвести общую) пароперегревателя от отложений. После спуска воды из котла открывают лазы, лючки и предохранительные клапаны для обеспечения вентиляции внутри котла и для возможно полного высушивания внутренних поверхностей. Вывод турбины в ремонт. Перед остановом турбины в ремонт производятся: Обход и осмотр оборудования турбины, при котором мелом отмечают места пропариваний и пропусков воды; Берут пробу конденсата для анализа и заключения о воздушной плотности конденсатора. Берут пробу турбинного масла для анализа и заключения о его пригодности; Производится проверка воздушной плотности конденсатора. Проверяют вибрацию подшипников при полной, половинной нагрузке и на холостом ходу; Проверяют величину тепловых расширений цилиндров при полной нагрузке; Результаты измерений заносят в формуляр. После разгрузки турбины и отключения генератора от сети производится опробование системы регулирования. Затем снова устанавливают нормальное число оборотов, и производится снятие кривой выбега (строится график зависимости скорости вращения ротора от времени). При малых оборотах, прослушивают цилиндры, концевые уплотнения, подшипники и муфты, после чего останавливают турбину. Закрывают паровые и водяные задвижки, открывают линии продувки. На задвижках вешают цепь с замком и табличкой «Не открывать! Работают люди». По окончании ремонта должна производиться приёмка оборудования с участием комиссии, возглавляемой техническим руководителем электростанции. Комиссии по приёмке из ремонта должны осуществлять: – контроль документации, составленной перед ремонтом, в процессе ремонта и после ремонта и отражающей техническое состояние оборудование и качество выполненных ремонтных работ; – предварительную оценку качества отремонтированных установок и их оборудования, а также оценку качества выполненных ремонтных работ; – оценку соответствия требованиям правил пожарной безопасности отремонтированного оборудования; – уточнение технического состояния оборудования по данным эксплуатации в течение подконтрольной эксплуатации, проводимой с целью получения дополнительной информации, а также по данным приёмо-сдаточных испытаний; – окончательную оценку качества отремонтированных энергоустановок и оценку качества проведённых ремонтных работ. Ремонт оборудования считается завершённым при успешном проведении приёмо-сдаточных испытаний. Охрана труда и нарядная система Для обеспечения безопасности проведения работ при ремонте оборудования на Конаковской ГРЭС применяются организационные мероприятия, обеспечивающие безопасность работ – нарядная система допусков на производство работ. Распоряжение – письменное или устное выдается на работы, не требующие проведения технических мероприятий по подготовке рабочих мест для безопасного проведения работ. Распоряжения имеют разовый характер, срок их действия определяется продолжительностью рабочего дня исполнителей. (см. приложение №4) Наряд-допуск – при необходимости проведения технических мероприятий по подготовке рабочих мест с целью его подготовки к безопасному проведению работ. Выдается письменное разрешение на безопасное производство работы, оформленное на специальном бланке установленной формы и определяющее содержание, место работы, время её начала и окончания, условия её безопасного выполнения, необходимые меры безопасности, состав бригады и работников, ответственных за безопасное выполнение работы. (см. приложение №5) В зависимости от объёма ремонтных работ и организации их исполнения бланк наряда может быть оформлен в виде: – наряда на выполнение какой-либо конкретной работы на одном рабочем месте или на последовательное выполнение однотипных работ на нескольких рабочих местах одной схемы присоединения тепломеханического оборудования электростанции; – общего наряда на выполнение работы в целом на агрегате (блоке), на нескольких рабочих местах; – промежуточного наряда для выполнения работ на отдельных узлах агрегата (блока) и его вспомогательном оборудовании, на отдельных рабочих местах. Промежуточный наряд выдаётся только при наличии общего наряда. Право выдачи нарядом предоставляется инженерно-техническим работникам цеха (участка), в ведении которого находится оборудование, прошедшим проверку знаний, допущенным к самостоятельной работе и включённым в список лиц, имеющих право выдачи наряда. Списки лиц, которые могут быть руководителями работ по общим нарядам, руководителями и производителями работ по нарядам, промежуточным нарядам и распоряжениям, должны утверждаться главным инженером предприятия. Ответственность за безопасность работ, выполняемых по нарядам, несут: – выдающий наряд; – руководитель работ; – производитель работ; – дежурный или лицо из числа оперативно-ремонтного персонала, подготавливающий рабочее место; – допускающий к работам; – наблюдающий; – члены бригады. Наряд на работу выписывается в двух экземплярах. В обоих экземплярах должна быть соблюдена чёткость и ясность записей. Исправления и перечёркивания написанного текста не допускаются. При работе по наряду бригада должна состоять не менее чем из двух человек, включая производителя работ. В строках «Для обеспечения безопасных условий необходимо» наряда перечисляются мероприятия по подготовке рабочих мест, необходимые для безопасного выполнения работ, указанных в наряде. После полного окончания работы бригада убирает рабочее место, затем производитель работ выводит её, расписывается в наряде и сдаёт наряд руководителю работ. Руководитель работ отвечает: - за назначение производителя работ в соответствии с утвержденными списками; - за численный состав бригады, определяемый из условий обеспечения возможности надзора за бригадой со стороны производителя работ (наблюдающего); - за достаточную квалификацию лиц, включенных в состав бригады; - за обеспечение производителя работ ППР, техническими условиями на ремонт или технологической картой; - за полноту целевого (текущего) инструктажа производителя работ и членов бригады; - за полноту и правильность мер безопасности в процессе производства работ. При выполнении работ по наряду (кроме общего и промежуточного) эти меры указывает руководитель работ в строках наряда "Особые условия"; - за обеспечение бригады исправным инструментом, приспособлениями, такелажными средствами и средствами защиты, соответствующими характеру работы. При выполнении ремонтных работ производитель работ отвечает: - за правильность выполнения необходимых в процессе производства работ мер безопасности, указанных в наряде; - за соблюдение им самим и членами бригады требований инструкций по охране труда и выполнение мер безопасности, определенных ППР, технологическими документами и техническими условиями; - за четкость и полноту инструктажа и указаний, которые он дает членам бригады непосредственно на рабочем месте; - за наличие, исправность и применение инструмента, инвентаря, средств защиты, такелажных приспособлений; - за сохранность установленных на месте работы ограждений, знаков безопасности, запирающих устройств. Производитель работ, осуществляя руководство бригадой, не должен принимать непосредственного участия в работе, если ее выполнение требует непрерывного наблюдения за членами бригады. Члены бригады отвечают: - за выполнение требований инструкций по охране труда и указаний по мерам безопасности, полученных при инструктаже перед допуском к работе и во время работы; - за применение выданных средств защиты, спецодежды и исправность используемого инструмента и приспособлений; - за четкое соблюдение условий безопасности выполнения работы. Такелажные работы и инструменты Для выполнения ремонта оборудования используется большое количество слесарно-механического и измерительного инструмента, а также специальных приспособлений. Набор слесарно-механических и универсальных инструментов, который необходим при ремонте турбин, включает в себя: режущий инструмент: резцы, сверла, метчики, плашки, развертки, раззенковки, напильники, шаберы трехгранные, полукруглые и плоские, ножовки и так далее; ударно-режущий: зубила, крейцмессели, кернеры и прочие; абразивный: точильные круги, шкурки; монтажный: отвертки, гаечные ключи, ключи торцевые, накидные и раздвижные, воротки, кусачки, плоскогубцы, кувалды стальные, свинцовые и медные, молотки слесарные, молотки свинцовые, медные выколотки, бородки, чертилки, щетки стальные, слесарные тиски, струбцины. При ремонте турбины выполняются работы, требующие производства измерений с высокой точностью (до 0,01 мм). Такая точность необходима при определении степени износа деталей, при измерении радиальных и торцовых зазоров по центровочным приспособлениям, проверке зазоров в шпоночных соединениях, а также при сборке турбины и ее узлов. Для измерения линейных размеров или зазоров применяются пластинчатые и клиновые щупы, резьбомеры, шаблоны, калибры, проверочные призмы, штангельциркули, микрометры. Микрометры применяют также для измерения наружных размеров деталей. Для измерения внутренних размеров деталей или расстояний между плоскостями, точного измерения диаметров расточек в цилиндрах турбины, а также для определения размеров шпоночных пазов пользуются микрометрическим нутромером. При проверке плоскостности поверхностей используются плиты поверочные разных размеров, например 300x300 и 500x500. Для измерения уклонов при установке фундаментных рам, выверке цилиндров и корпусов подшипников в продольном и поперечном направлениях, а также для измерения уклонов на шейках роторов пользуются уровнем типа "Геологоразведка" или электронными уровнями. Для измерения высотных отметок деталей применяют гидростатический уровень с микрометрическими головками. Для измерения величин нагрузок на опоры корпусов подшипников и цилиндров турбины используют динамометры. Для измерения биений вала, упорного диска, торцовой и радиальной поверхностей муфт применяются индикаторы часового типа. Кроме того, ими удобно измерять линейные перемещения деталей: разбег ротора в упорном подшипнике, ход золотников регулирования и так далее. Для механизации производства трудоемких работ применяется универсальный и специализированный инструмент с пневмо- и электроприводами: пневматические гайковерты для разбалчивания и сбалчивания цилиндров, крышек подшипников; приспособления с электроприводом для вращения роторов на малых оборотах, используемые при шлифовании шеек ротора, проточке бандажей лопаток после перелопачивания, проточке гребней лабиринтовых уплотнений и так далее; электрошлифовальные машинки для резки бандажной проволоки при переоблопачивании и высверливания лопаточных заклепок в дисках; механические развертки с электроприводом и специальные самозатягивающиеся раз вертки для развертывания отверстий под заклепки лопаток; переносные радиально-сверлильные станки для сверления и ройберования отверстий; ручные переносные шлифовальные машинки с гибкими валиками привода стальных шарошек или абразивных кругов для опиловки плоскостных поверхностей; пневмошлифовальные машины, электрошаберы и ручные шаберы со съемными пластинками для шабровки горизонтальных разъемов цилиндров, шлифовки дисков и диафрагм. Все производимые с помощью грузоподъемных механизмов и приспособлений работы по подъему, опусканию и передвижению оборудования и отдельных деталей в вертикальном и горизонтальном направлениях в процессе их разборки, ремонта и сборки носят общее название такелажных работ. Применяемые при этом грузоподъемные механизмы и специальные приспособления любого вида и типа объединяются общим названием такелажа. Используются различные такелажные средства: тросы, стропы, канаты, рымы, восьмерки, тали, домкраты, приспособления для подъема роторов и цилиндров (траверсы). На Конаковской ГРЭС сложные работы, проводимые с применением подъёмных средств (кранов) выполняются по технологическим картам, например работы по перевозке обшивы турбины, роторов турбины, кантовке корпусов. В приложении №8 показаны примеры проведения строповки и кантовки частей турбины. При выполнении работ используются орудия производства и технологическая оснастка. Совокупность орудий производства, необходимых для осуществления технологического процесса, называется средствами технологического оснащения. Технологическая оснастка — средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Примером технологической оснастки являются: режущий инструмент, приспособления, калибры и другое. Тали – это подвесное грузоподъемное устройство, предназначенное для подъема и опускания грузов. Оно крепится на металлическом тросе, профиле или балке. Основными элементами являются барабан, на который намотан трос или цепь, крюк с карабином для зацепки груза и приводной механизм. В практике ремонтных работ широко применяются тали с ручным приводом, этому способствует возможность применения талей в стеснённых условиях, например под низкими перекрытиями, легкость крепления к узлам зданий и конструкций и возможность выполнения талями таких разнообразных работ с деталями оборудования небольшого веса, как подъём, опускание, стягивание, подтаскивание, поддержание в подвешенном состоянии и т.д. П  ри ремонте турбоагрегата тали применяются главным образом на вспомогательных работах, на участках, находящихся вне действия мостового крана, а также в случаях, когда приходится отказываться от применения мостового крана, так как данная работа весьма продолжительна и большую часть времени надо не перемещать деталь, а только поддерживать ее (пригонка и притирка кулачков полумуфт, больших клапанов и пр.). ри ремонте турбоагрегата тали применяются главным образом на вспомогательных работах, на участках, находящихся вне действия мостового крана, а также в случаях, когда приходится отказываться от применения мостового крана, так как данная работа весьма продолжительна и большую часть времени надо не перемещать деталь, а только поддерживать ее (пригонка и притирка кулачков полумуфт, больших клапанов и пр.).Рисунок 1 – Таль ручная шестеренчатая, цепная: 1 — тяговая звездочка; 2 — крышка подшипника; 3 — кулачок; 4 — пружина; 5 — фрикционная накладка; 6 — кожух; 7 — обечайка; 8, 10 — силовые щеки; 9— подвеска верхняя; 11 — корпус; 12 — грузовая звездочка; 13 — вал-шестерня;14 — подвеска нижняя; 15 — цепь грузовая; 16 — цепь тяговая; 17 — барабан грузовой цепи;18 — гайка; 19— ступица; 20 — кольцо; 21 — штыри Домкраты – стационарный, переносной или передвижной механизм для подъёма, опирающегося на него груза. Домкраты делятся на: – гидравлические; – винтовые; –реечные. Наибольшее применение при монтаже котельного оборудования получили винтовые, реечные и пневматические домкраты. Очень удобны в эксплуатации винтовые домкраты, т.к. они обладают самоторможением. Для подъема небольших (лёгких) грузов используют реечные домкраты, которые обеспечивают высокую скорость подъёма грузов. По конструкции винтовой домкрат состоит из корпуса, в котором закреплена гайка с винтом, имеющие резьбу квадратного профиля. При вращении винт получает поступательное движение, и этим самым расстояние между основанием корпуса и выступающим концом винта увеличивается на 350—400 мм. Подъемная сила винтового домкрата от 3 до 25 т. На монтажных работах обычно применяют домкраты грузоподъемностью от 5 до 10 т.  Рисунок 2 – Домкрат реечный Гибка труб, подготовка труб под сварку Гибка труб. Существует много способов гибки труб. Для этой операции применяются различные приспособления, а также механические трубогибочные станки. Для того чтобы при гибке не помять трубу, её предварительно набивают наполнителем (песком) или заливают расплавленной канифолью. Трубы с наполнителем обычно гнут на деревянных или стальных оправках, шаблонах и роликовых приспособлениях. Гибка труб в холодном состоянии производится и с наполнителями, и без них, а в нагретом состоянии — преимущественно с наполнителями. Трубы небольшого диаметра (примерно до 20 мм) при радиусе загиба более 50 мм можно гнуть в холодном состоянии без наполнителя. Н  а рис. 3(а) показана гибка трубы по кривой большого радиуса в холодном состоянии с наполнителем при помощи шаблона, а на рис. 3(б) — гибка при помощи роликового приспособления. Здесь гибка производится между гибочным и нажимным роликами. Радиус и угол загиба зависят от диаметра гибочного ролика. а рис. 3(а) показана гибка трубы по кривой большого радиуса в холодном состоянии с наполнителем при помощи шаблона, а на рис. 3(б) — гибка при помощи роликового приспособления. Здесь гибка производится между гибочным и нажимным роликами. Радиус и угол загиба зависят от диаметра гибочного ролика.Рисунок 3 – Гибка трубы: a — по шаблону; б — при помощи роликового приспособления; 1 — упор для трубы, 2 — неподвижный гибочный ролик, 3 — подвижный нажимной ролик, 4 — ручка приспособления, 5 — крепление конца трубы Гибку трубы холодным способом с наполнителем-песком осуществляют следующим образом: Изготовляют две деревянные пробки диаметром, равным внутреннему диаметру трубы, и длиной, соответствующей четырем-пяти ее диаметрам. Пробку вставляют в один конец трубы и забивают ее молотком на глубину двух-трех диаметров. Просеивают мелкий сухой речной песок. Трубу устанавливают в вертикальное положение (концом с пробкой вниз) и насыпают в нее просеянный песок. Песок уплотняют, постукивая молотком по поверхности трубы или ударяя трубу о прокладку, находящуюся на полу. После уплотнения песка деревянную пробку забивают во второй конец трубы. Место изгиба размечают мелом. Надевают рукавицы. Изгибаемую трубу вставляют в трубный прижим, между угловой выемкой основания и сухарем с уступами, и вращением рукоятки зажимают трубу в прижиме. (При гибке сварных труб шов надо располагать снаружи, а не внутри изгиба, иначе труба может разойтись по шву.) На конец изгибаемой трубы надевают отрезок трубы большего диаметра так, чтобы ее конец немного не доходил до метки изгиба, затем охватывают трубу двумя руками и с большим усилием отводят ее в направлении изгиба (рис. 4). Для контроля окончания изгиба на среднюю линию трубы накладывают проверочный шаблон. П  осле окончания изгиба трубу освобождают из прижима, выбивают деревянные пробки и высыпают песок. Рисунок 4 – Прием гибки стальных труб вручную Гибку стальной трубы на ручном станке (трубогибе) в холодном состоянии без наполнителя выполняют в следующей последовательности: Ручной станок подготавливают к гибке, устанавливают рукоятку в положение А (рисунок 5). На трубе мелом отмечают начало изгиба. Один конец трубы закладывают между подвижным и неподвижным роликами и в отверстие хомутика так, чтобы линия разметки на трубе совместилась с риской, нанесенной на поверхности неподвижного ролика. Рукоятку берут двумя руками и поворачивают ее по часовой стрелке на заданный угол по шаблону. Если усилия рук недостаточно, то для того, чтобы увеличить плечо приложения силы, на рукоятку надевают отрезок трубы. П  равильность изгиба проверяют по шаблону или по детали (изогнутой трубе). Рисунок 5 –Приём гибки стальных труб ручным трубогибочным станком Гибка труб из цветных металлов выполняется в следующей последовательности: Изготовляют деревянную пробку и забивают ее в один из концов трубы. Расплавляют наполнитель (канифоль). У сосуда обязательно должен быть носик для слива расплавленной канифоли в трубу. Трубу устанавливают вертикально (пробкой вниз) и заливают в нее канифоль, оставляя трубу в таком положении до полного затвердения канифоли. Трубу гнут одним из способов: а — зажимают в тисках между деревянными нагубниками и изгибают усилием рук (рис. 6, а); проверку угла изгиба выполняют по шаблону или изделию; б — с помощью роликового приспособления (рис. 6, б), при работе с которым один конец трубы вставляют между роликами в неподвижный хомут. Рукоятку рычага охватывают двумя руками и поворачивают, выполняя изгиб трубы. Трубу освобождают из тисков (приспособления), подогревая ее, начиная с открытого конца, по всей длине — выплавляют канифоль и сливают ее в сосуд. Р  исунок 6 – Гибка труб из цветных металлов: а — в тисках; б — в роликовом приспособлении При гибке трубы горячим способом на роликовом приспособленииподготовительные операции (изготовление пробок, их забивка в отверстия тубы и наполнение трубы песком) выполняются также, как и при гибке в холодном состоянии. Необходимо только в пробках проделать небольшие сквозные отверстия для выхода газов при нагреве. После этой подготовки поступают следующим образом: – Отмеряют от конца трубы длину до центра изгиба и в этом месте проводят черту поперек трубы. – От метки засекают мелом по обе ее стороны по половине длины предназначенной к нагреву части трубы. – Нагревают трубу в размеченном месте до вишнево-красного цвета. – Нагретую трубу закладывают в приспособление. – Сгибают трубу до заданного угла и проверяют изгиб трубы по шаблону или по месту. – Сняв трубу с приспособления, дают ей остыть, затем вынимают из отверстий пробки и высыпают песок. Во время нагрева трубы в горне надо наблюдать за тем, чтобы нагревалась только размеченная часть. Нагревание продолжают до тех пор, пока не прокалится в трубе песок, иначе труба быстро остынет и гибку не удастся закончить за один нагрев. Подготовка кромок под сварку. Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные характеристики. К  ромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок. Рисунок 7 – Разделка кромок при стыковом соединении Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия. Обязательно нужно оставлять притупление. Величина притупления — 2,0-2,5 мм, зазор — 0-4 мм. Отсутствие притупления может привести к прожогам, а отсутствие зазора — к непровару. Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических. Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия. А после термической обработки фаски зачастую нужно довести до правильных размеров и формы, особенно когда осуществляется подготовка труб под сварку. Подготовка кромок производиться болгаркой, напильником и специализированным инструментом — кромкорезы (фаскосниматели, кромкоскалывающие машины, фаскорезы). При ремонте оборудования на Конаковской ГРЭС применяются фаскосниматели «Мангуст» (рисунок 8). Машины «Мангуст» могут выполнять следующие операции: – Подрезка торцов труб; – Обработка наружной фаски; – Обработка внутренней фаски; – Расточка труб.  Рис. 8 – Фаскосниматель «Мангуст» Ремонт пароводяного подогревателя поверхностного типа (высокого давления) Подогреватели высокого давления (ПВД) предназначены для подогрева питательной воды котлов тепловой электростанции за счет использования тепла пара, отбираемого из промежуточных ступеней турбин, нерегулируемые отборы. На Конаковской ГРЭС все работы определяются и выполняются по технологическим картам. Для проведения ремонта ПВД применяется «Технологическая карта № 50. Ремонт подогревателей высокого давления типа ПВ-450/380-66м, ПВ-600/380-42м, ПВ-450/380-17м, ПВД-550-37-0,7-5». Работы выполняются с оформлением наряда-допуска, подготовкой рабочего места обеспечивающей безопасное проведение работ (отключение от схемы, дренирование, обеспаривание, охлаждение). Согласно технологической карты последовательность выполнения работ: Разборка ПВД: Снять изоляцию с фланцевых соединений корпуса ПВД, подвода пара, слива конденсата из корпуса, мембранное предохранительное устройство (МПУ) при наличии; Разболтить и снять трубопровод подвода пара к ПВД; Разболтить фланец слива конденсата из корпуса ПВД; Разболтить фланцы МПУ (при наличии); Срезать импульсные линии КИП защиты ПВД по уровню конденсата, трубопровод отсоса воздуха, трубопроводы на водоуказательные приборы; Разболтить крепёж разъёма корпуса ПВД; Срезать сварной шов уплотнительной мембраны; Застропить и снять корпус специальной траверсой; После подъёма колпака, транспортировать его по цеху, согласно правилам перевозки крупногабаритных грузов в сопровождении ответственного руководителя работ Команды по кантовке колпака ответственный руководитель должен согласовать с машинистом крана до начала производства работ по кантовке. Осмотр ПВД и его дефектация: Очистить фланцевые соединения сердечника от коррозии, грязи, налёта от старых прокладок; Осмотреть все детали на предмет истирания, забоин, рисок, заусениц; Проверить состояние резьбы крепежа; Проверить состояние прокладок; Осмотреть внутреннюю поверхность корпуса ПВД и чашки на предмет коррозии, утонения стенок; Проверить дренажные линии на предмет их забивания посторонними предметами. Устранение дефектов: Очистить и протереть дочиста фланцевые соединения, крепёж; Отремонтировать дефектные детали или заменить их на новые; Подготовить новые прокладки. Вторичное использование прокладок не допускается; Проверить перед постановкой каждой детали на место отсутствие на ней забоин, заусениц, рисок и т.п.; При повреждении уплотняющей поверхности необходимо устранить дефекты путём шабрения, притирки и т.п. Смазать для предотвращения заедания все резьбовые соединения тонким слоем смазки; Промыть дренажи; Зачистить шлифмашинкой внутренний слой мембраны; Провести УЗК, МПД сварного шва. При обнаружении дефектов, шов переварить с последующей проверкой; Зачистить наружные кромки мембраны на чашке и корпусе; При уменьшении диаметральных размеров мембраны, её следует заменить в соответствии с инструкцией по монтажу и ремонту уплотнения фланцевого разъёма подогревателей высокого давления 08.0302.282 РА; При необходимости провести толщинометрию спиралей трубного пучка; При недопустимых величинах толщины стенки спирали, заменить спирали на новые. После замены провести УЗК, МПД сварных швов; Прикрыть наряд, вывести людей с рабочего места; После прикрытия наряда производится гидравлическая опрессовка трубной части ПВД по специальной программе, утверждённой Главным инженером. Сборка: Сборку производить в обратной последовательности разборке: Продуть трубную систему, корпус, чашку, дренажи ПВД; Установить корпус на место и диаметрально заболтить 4 шпильки разъёма; Заварить мембрану; Установить и в диаметрально противоположных направлениях заболтить крепёж разъёма корпуса ПВД. Затяжку шпилек фланцевого соединения корпуса производить с помощью ключа с регулируемым крутящим моментом 60±3кгм (590 Н*м); Установить заглушки, прикрыть наряд и выполнить гидравлическую опрессовку паровой части ПВД по специальной программе, утверждённой Главным инженером; После проведения гидравлического испытания, снять заглушки, подсоединить дренаж ПВД по конденсату; Установить на место трубопровод подвода пара, поставить новые прокладки и заболтить без перекосов; Заболтить фланцы предохранительных клапанов корпуса; Приварить на место импульсные трубки КИП защиты ПВД по уровню конденсата, линии отсоса воздуха из корпуса ПВД, трубопроводы на водомерные стёкла. При ремонте ПВД использовать исправный инструмент в соответствии с действующими «Правилами по охране труда при работе с инструментом и приспособлениями». После завершения всех работ руководитель и производитель работ проверяют рабочее место на предмет отсутствия оставленного инструмента и приспособлений, убираются предупреждающие знаки, ограждения. Производится уборка рабочего места, выводится весь персонал. Наряд-допуск закрывается. Список приложений Приложение №1. Дефектная ведомость. Приложение №2. Пример сетевого графика. Приложение №3. Годовой график ремонтов энергоблоков Конаковской ГРЭС. Приложение №4. Бланк для выдачи распоряжений. Приложение №5. Бланк наряда-допуска. Приложение №6. Пример сборочного чертежа. Приложение №7. Формуляр турбины ОР-12П. Приложение №8. Пример строповки деталей турбины, кантовка. Список литературы Министерство энергетики Российской Федерации, Приказ от 25.10.2017 №1013: Об утверждении требований к обеспечению надёжности электроэнергетических систем, надёжности и безопасности электроэнергетики и энергопринимающих установок «Правила организации технического обслуживания и ремонта объектов электроэнергетики». Справочник по ремонту котлов и вспомогательного котельного оборудования/Под общ. ред. В. Н. Шастина. – М.: Энергоиздат, 1981. – 496 с. Ремонт теплотехнического оборудования и тепловых сетей: учебник для образоват. Учреждений среднего проф. образования/В. М. Боровков, А. А. Калютик, В. В. Сергеев. – 3-е изд. стер. – М: Издательский центр «Академия», 2013. – 208 с. Грузоподъёмные механизмы [Электронный ресурс] URL: https://mechanicinfo.ru/gruzopodemnye-mexanizmy-blok-polispast-tal-domkrat-ustrojstvo-i-naznachenie/ Ремонт паровых турбин/В. А. Молочек. – М.: Энергия, 1968. – 376 с. Ремонт паровых турбин : Учеб. пособие / В.Н. Родин, А.Г. Шарапов, Б.Е. Мурманский [и др.]; Под общ. ред. Ю.М. Бродова и В.Н. Родина; М-во образования Рос. Федерации. ГОУ Урал. гос. техн. ун-т-УПИ. – Екатеринбург: ГОУ УГТУ-УПИ, 2002. – 295 с. Приложения |

Приложение №2. Пример сетевого графика

Приложение №2. Пример сетевого графика