Высокий уровень герметичности, что позволяет проводить процессы обработки с регулируемой атмосферой в реакторе

Скачать 172.03 Kb. Скачать 172.03 Kb.

|

|

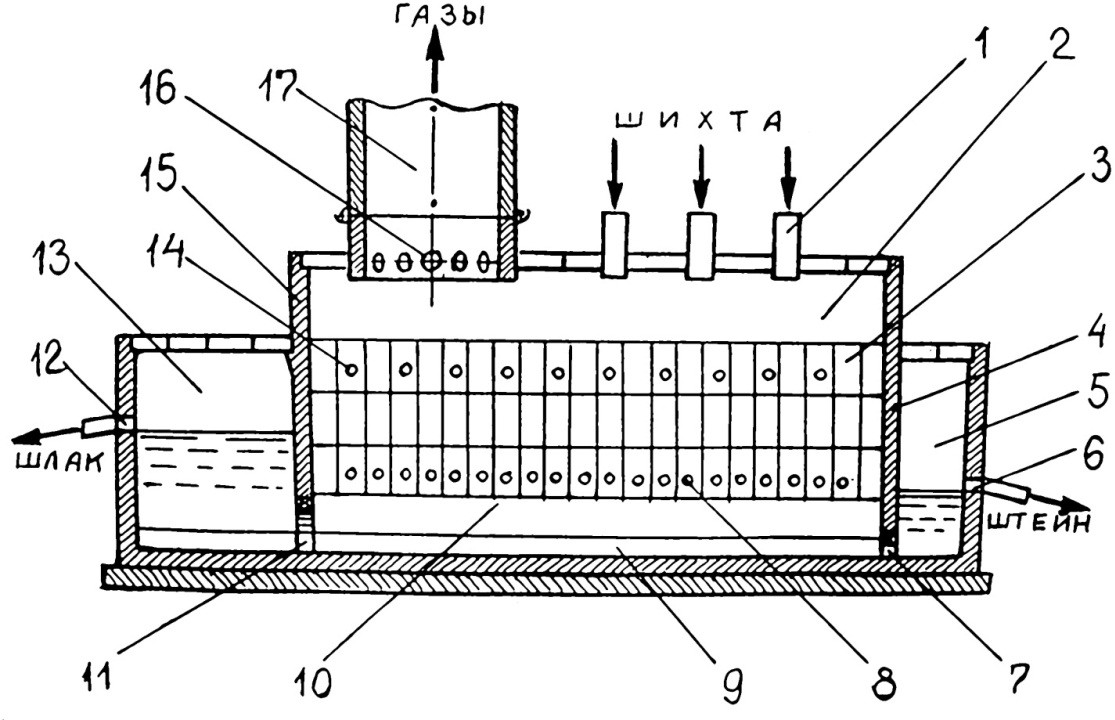

высокий уровень герметичности, что позволяет проводить процессы обработки с регулируемой атмосферой в реакторе. Исходя из современных требований к подготовке дисперсных материалов к их металлургической переработке и обеспечения выполнения норм экологической безопасности, агрегат для термообработки должен обеспечивать: Максимальное удаление масла в процессе термообработки материала. Полное сжигание продуктов возгонки масла с соблюдением норм по допустимому содержанию оксида углерода и оксидов азота. Минимальный пылевынос материала. Высокую удельную производительность при малой металлоемкости обжигового агрегата. Надежную эксплуатацию установки при колебаниях состава исходного материала. Применение роторно-вихревого агрегата для реализации технологии обезмасливания отходов возгонкой масла при непосредственном нагреве материала дымовыми газами обеспечивает выполнение таких требований в широком диапазоне производительности. Полученные результаты послужили основанием для использования подобного устройства для переработки мелкодисперсных замасленных окалины и металлоотходов. УЛУЧШЕНИЕ РАБОТЫ ПЕЧИ ВАНЮКОВА ЗА СЧЕТ ОБОГАЩЕНИЯ ДУТЬЯ КИСЛОРОДОМ © Н.С. Наймушина, С.Н. Гущин, 2012 ФГАОУВПО«Уральскийфедеральныйуниверситет именипервогоПрезидентаРоссииБ.Н.Ельцина»,г.Екатеринбург Одним из наиболее перспективных направлений развития цветной металлургии в ближайшие годы является широкое использование автогенных процессов, то есть процессов, осуществляемых за счет химической энергии сырьевых материалов. Сульфидное сырье, являющееся исходным материалом при производстве черновой меди, содержит компоненты, которые при определенных условиях выделяют значительное количество теплоты, достаточное для осуществления данного технологического процесса без дополнительных затрат энергоресурсов. Окисление сульфидов сопровождается выделением различных количеств теплоты (кДж / кг): 368,4 FeS; 144,6 Cu2S; 101,0 Ni3S2; 72,6 PbS и другие. При этом образуется дополнительное количество теплоты за счет горения элементарной серы и реакций шлакообразования. Естественно, что для оценки возможности осуществления автогенного процесса необходимо, чтобы суммарное количество теплоты, выделяющейся при окислении компонентов шихты с учетом возможного подогрева дутья и загружаемой шихты, превысило удельные потери теплоты в окружающую среду: Ш Q Д Р q qШ qПОТ, Р (1) Q Ш где Р– теплотворная способность шихты, представляющая собой разность теплот образования конечных продуктов данного процесса и исходных компонентов перерабатываемого сырья, Дж / кг; qД– физическая теплота технологического дутья, Дж/кг; qШ– физическая теплота шихтовых материалов, Дж/кг; qПОТ – потери теплоты в окружающую среду, Дж/ч; Р – производительность агрегата, кг/ч. В некоторых случаях при переработке малосернистого сырья обеспечивается лишь так называемый полуавтогенный режим, для осуществления которого недостающую теплоту приходится компенсировать подачей в технологическую зону органического топлива. Эффективность автогенных процессов в значительной степени может зависеть от ряда физико- химических параметров: содержания сульфидов железа в шихте, ее влажности, величины потерь теплоты в окружающую среду (иначе говоря, от тепловой изоляции рабочего пространства), степени обогащения дутья кислородом и др. При этом можно варьировать ряд факторов, влияющих на теплоэнергетические характеристики автогенной плавки. Для автогенных процессов характерны существенные достоинства, важнейшими из которых являются: высокая производительность процессов; получение технологических газов с высоким содержанием сернистого ангидрида; минимальные затраты энергоресурсов, связанных с получением кислорода и компрессорного воздуха; возможность регулирования степени десульфуризации расплава; высокий уровень автоматизации производства. В отечественной и мировой практике медеплавильного производства используют большое количество принципиально различающихся автогенных процессов, в которых переработку исходного сырья производят либо в факеле, либо в расплаве. К процессам в расплаве следует отнести плавку Ванюкова, кислородное конвертирование в вертикальном конвертере, факельно-барботажную плавку, а также ряд зарубежных процессов («Мицубиси», «Норанда», «Аусмелт» и др.). У нас в стране наибольшее значение в пирометаллургии тяжелых цветных металлов имеет плавка Ванюкова, которую раньше называли плавкой в жидкой ванне (ПЖВ). Сущность ее заключается в том, что перерабатываемое мелкокусковое сырье непрерывно загружают на поверхность интенсивно барботируемой окислительным газом шлаково-штейновой эмульсии, то есть жидкого шлака, в котором находятся мелкие капельки (0,5–1,0 мм) расплава штейна в количестве 5–10 % от суммарной массы расплава. Очень важно, что в барботируемой зоне созданы благоприятные условия для восстановления магнетита сульфидами благодаря более высокой температуре в области образования магнетита, хорошему контакту с кремнеземом и высокой скорости удаления SO2 из расплава. Принципиальная схема печи Ванюкова приведена на рис. 1.  Рис. 1. Конструкция печи Ванюкова: 1 – загрузочные отверстия; 2 – рабочее пространство печи; 3 – водоохлаждаемые стеновые кессоны; 4– разделительная стенка штейнового сифона; 5– штейновый сифон; 6 – летка для выпуска штейна; 7 – штейновый переточный канал; 8 – дутьевые фурмы; 9 – штейн; 10 – шлак; 11 – шлаковый переточный канал; 12 – шлаковая летка; 13– шлаковый сифон; 14– газовые горелки; 15– разделительная стенка шлакового сифона; 16 – подача дутья для дожигания серы; 17 – газоход Печь представляет собой прямоугольное рабочее пространство, выполненное из водоохлаждаемых медных кессонов, которые монтируют в три яруса по высоте. В кессонах нижнего яруса предусмотрены отверстия для установки дутьевых фурм. Плоскость, в которой расположены фурмы, делит объем печи на две зоны: верхнюю надфурменную и нижнюю подфурменную. В надфурменной зоне, куда непрерывно сверху поступает шихта, происходит нагрев кусков, их плавление, окисление сульфидов шихты, укрупнение образовавшихся капелек штейна за счет их слияния при соударениях. Крупные капли штейна опускаются в подфурменную зону, в которой происходит разделение продуктов плавки. Вертикальное перемещение шлака характерно только для печи Ванюкова, в отличие от горизонтального движения расплава в других плавильных процессах. В результате происходит многократная «промывка» шлака каплями штейна, что существенно уменьшает потери металла со шлаком. Вследствие большого различия плотностей штейна и шлака их разделение приосходит достаточно быстро и полно. Содержание меди в шлаке, удаляемом из печи Ванюкова, не превышает 0,5–0,6 %, а за 30 мин. отстаивания оно может быть снижено до 0,3–0,4 %. Удельная производительность печей Ванюкова, работающих в Норильске, Балхаше и Ревде, составляет 60–80 т/м2·сут. при содержании кислорода в дутье в пределах 60–65 %. В связи с тем, что в печи загружают сырую шихту, влажность которой может достигать 6–8 %, через дутьевые фурмы подают небольшое количество органического топлива. К сожалению, на ОАО «Среднеуральский медеплавильный завод» стали использовать дутье, содержащее лишь 40–45 % кислорода, и автогенный процесс сразу же превратился в полуавтогенный, требующий значительно большего количества дополнительного топлива. А это, в свою очередь, потребовало установки в верхнем ряду водоохлаждаемых кессонов специальных газовых горелок. Сжигаемое с их помощью топливо обеспечивает дополнительный подогрев загружаемых кусочков шихты. Однако, как нам кажется, подобное решение привело к существенному увеличению удельных затрат теплоты на тонну получаемого в печи штейна по сравнению с использованием более богатого кислородом дутья. Во-первых, при использовании дополнительного топлива заметно увеличивает объем покидающих рабочее пространство печи газов, уносящих большое количество теплоты. Кроме того, при увеличении объема отходящих газов гораздо труднее организовывать их эффективную очистку от пыли и обеспечить утилизацию содержащейся в них серы. Во- вторых, при использовании дополнительного топлива зона теплогенерации находится вне технологической зоны, в которую передается лишь часть теплоты, выделившейся в результате горения топлива, что, естественно, снижает коэффициент теплоиспользования. Из ранее проведенного анализа теплового баланса автогенной плавки следует, что каждый килоджоуль, полученный при окислении сульфидов и использованный на нагрев исходных материалов до средней температуры технологической зоны, эквивалентен примерно 3,3 кДж, выделившимся при сжигании топлива в рабочем пространстве плавильной печи. Понятно, что увеличение содержания кислорода в дутье с 45 до 65 % приведет к росту стоимости дутья, однако практически полный отказ от дополнительной подачи топлива не только компенсирует эти затраты, но и обеспечит снижение суммарных затрат, то есть снизит себестоимость выплавляемого штейна. |