доклад. Доклад. Визуально измерительный контроль

Скачать 89.77 Kb. Скачать 89.77 Kb.

|

|

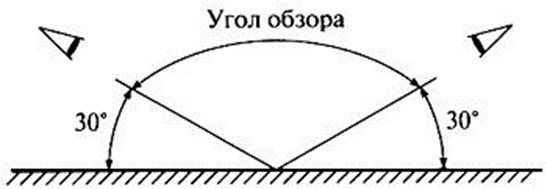

Доклад на тему «Визуально - измерительный контроль» Контроль любого сварного соединения проводиться еще при непосредственном создании сварного шва. К такому виду контроля относится визуально-измерительный контроль. Визуально — измерительный контроль (ВИК) сварных швов — это внешний осмотр сварных конструкций, как невооруженным глазом, так и при помощи различных измерительных инструментов и приборов для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. Визуально - измерительный контроль является одним из видов неразрушающего контроля. Он состоит из двух взаимодополняющих друг друга частей: визуального; измерительного контроля. Визуальный контроль - органолептический контроль, осуществляемый органами зрения, при котором первичная информация воспринимается органами чувств. Измерительный контроль - контроль, осуществляемый с применением средств измерений: измерительных инструментов и приборов. Визуальный и измерительный контроль материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях: входного контроля: подтверждение соответствия требованиям стандартов, технических условий (далее - ТУ), конструкторской документации и Правил; изготовления деталей, сборочных единиц и изделий: выявления деформаций, поверхностных несплошностей; проверки геометрических размеров заготовок, полуфабрикатов и деталей; проверки допустимости выявленных деформаций и поверхностных несплошностей. подготовки деталей и сборочных единиц к сборке и сварке: подтверждение соответствия качества их изготовления и подготовки требованиям рабочих чертежей, технологии изготовления (технологии сборки, гиба) и прочей производственно-технологической документации (далее - ПТД), требованиям нормативной технической документации (далее - НД), ТУ на изготовление и Правил; сборки деталей и сборочных единиц под сварку: выявление и проверка обеспечения допустимых размеров зазоров, смещений кромок, формы и размеров кромок и геометрического положения (излома или перпендикулярности) осей и поверхностей собранных элементов; контроля готовых сварных соединений и наплавок: выявление деформаций, поверхностных трещин, подрезов, прожогов, наплывов, кратеров, свищей, пор, раковин и других несплошностей и дефектов формы швов; проверка геометрических размеров сварных швов и допустимости выявленных деформаций, поверхностных несплошностей и дефектов формы сварных швов; исправления дефектных участков в материале и сварных соединениях (наплавках): подтверждение полноты удаления дефекта, проверки соответствия формы и размеров выборки дефектного участка (с целью оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в том числе по истечении установленного срока их эксплуатации). Рассмотрим каждый из видов контроля подробнее. Визуальный контроль является частью работы сварщика, и он периодически проводит внешний осмотр, на наличие дефектов, несколько раз в ходе выполнения и до полного окончания всего объема работы. На этапах входного контроля, подготовки деталей и сборочных единиц к сборке и сварке, сборки деталей и сборочных единиц под сварку визуальный контроль позволяет оценить: насколько качественно выполнена разделка кромок, подготовлены к сварке различные виды соединений, отклонения формы и взаимного расположения поверхностей, правильное положение подкладных пластин и колец. тщательность очистки поверхностей от ржавчины, краски и мусора. Визуальный контроль сварных соединений, проводимый невооруженным глазом, помогает выявить ряд дефектов: неправильный катет шва; ошибочные пропорции относительно ширины и высоты наплавленного металла; прожоги; редкую чешуйчатость; открытые кратеры сварочной ванны; наплывы металла; подрезы высокой силой тока; изменение цвета металла (из-за перегрева или неправильного материала присадки); непроваренные участки. Если использовать дополнительное увеличительное оборудование, то визуальный контроль позволяет обнаружить: трещины (продольные и поперечные); расслоения в структуре металла; коррозионные повреждения; поры из-за выходящего углерода; риски от твердых включений в сплаве; раковины; забоины; надиры; смещение шва относительно линии соединения; брак в защитных покрытиях из полимера или краски Измерительный контроль материалов, подготовки и сборки деталей под сварку, сварных швов, согласно Инструкции по визуальному и измерительному контролю, относится к первичным способам обследования измерительными инструментами и выполняется с целью подтверждения их соответствия требованиям конструкторской документации, ПТД, требованиям НД, ТУ на изготовление и Правил в процессе сварки (наплавки) и готового сварного соединения (наплавки). Так, например, визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке. Этот метод также контролирует и накладку маркировки или клейма на готовые швы, а так же соответствие вида клейма конкретному соединению. Вывод: после проведения визуального и измерительного контроля принимается решение о последующей проверке иными методами. Инструкция по визуальному и измерительному контролю РД 03-606-03 устанавливает применение конкретного оборудования и инструментов для качественного исследования визуальным способом. Они делятся на приборы цехового назначения, которые способны работать при температуре от +5 до +20 и приборы (инструменты) полевого применения, используемые непосредственно на месте выполнения работ, функционирующие от -60 до +55 градусов. К этим инструментам относятся (рис.1): измерительные лупы; сварочные шаблоны для проверки параметров геометрии швов; угольники для проверки 90 градусов; нутрометры; угломеры с нониусом; щупы для контроля выдержки зазоров; микрометры; толщинометры для определения толщины стенок трубопроводов; калибры; штангельциркули; линейки и рулетки. Минимальный необходимы набор инструментов собран в Комплекте визуального и измерительного контроля, подробнее который будет рассмотрен на следующем занятии (слайд «Комплект визуального и измерительного контроля»)  Рис.1 Комплект визуального и измерительного контроля (ВИК) Кроме того, для надлежащего обследования и контроля необходимо хорошее освещение, поэтому у контролера всегда должен быть фонарик и дополнительные осветительные установки. В некоторых случаях применяются микроскопы и бороскопы. Это позволяет точнее определить характер дефекта и его серьезность. Если изделие находится на большой высоте, и нет возможности доставить туда специалиста, то используются бинокли различной мощности. Бывает, необходимость визуального контроля возникает на конструкциях, куда невозможно доставить контролера, и с которыми нет прямого визуального контакта. Это может быть под землей в специализированных тоннелях, или в среде с высокой температурой и опасным радиационным фоном. Тогда для поиска и анализа дефектов применяются дистанционные платформы с видеонаблюдением и телевизионные установки, по которым контролер может наблюдать за обследуемым участком. В дополнение к роботизированным системам устанавливается световое оборудование. Но эти автоматизированные средства применяются крайне редко при визуальном методе контроля сварных соединений. Этапы проведения визуально-измерительного контроля сварного шва Визуально-измерительный контроль производится в три этапа, каждый из которых направлен на выявление определенных дефектов. Первый этап контроля - это осмотр шва невооруженным глазом при котором определяются: поры, трещины, подрезы, которые ослабляют место соединения; непроваренные участки и раковины; кратер от сварочной ванны (сварщик не выполнил «замок») грубая чешуя, наплывы металла, и слишком зауженный шов, свидетельствующие о нарушении технологии; наличие коррозии при обследовании уже эксплуатируемого соединения. Для выполнения контроля должен быть обеспечен достаточный обзор для глаз специалиста. Подлежащая контролю поверхность должна рассматриваться под углом более 30° к плоскости объекта контроля и с расстояния до 600 мм (рис.2)  Рис.2. Условия визуального контроля Второй этап контроля — изучение шва с оптическими приборами. Это помогает детализировать участок и уточнить параметры дефекта. Используются лупы, микроскопы, бороскопы. Например, если при визуальном осмотре были выявлены риски, но непонятна их глубина, изучение места под микроскопом поможет определить степень серьезности дефекта и необходимость в других методах освидетельствования. Третьим этапом контроля является измерение параметров сварного соединения инструментальными средствами, основными из которых являются: измерение длины шва и сопоставление с необходимым стандартом для данного участка с его нагрузками; выведение катета наплавленного металла; определение высоты шва и ширины штангенциркулем. Все перечисленные характеристики сопоставляются с толщиной стенки основного металла; определение правильности установки сторон и отсутствие смещений при эксплуатации с помощью угольника. После всех этапов осмотра составляется акт, куда заносятся все найденные дефекты, описывается состояние соединения, и рекомендации по привлечению других методов контроля. Метод ВИК, нашедший широкое применение в различных областях промышленного производства имеет свои достоинства и недостатки. Преимущество визуально-измерительного контроля заключается в следующем: простота проведения процедуры; небольшое количество затрачиваемого времени; отсутствие сложного и дорогостоящего оборудования; дает достаточно информации относительно качества соединения снаружи; легко перепроверить результат. Как было отмечено выше, контроль качества сварных швов должен проводиться как на стадии перед проведением работ, так и во время выполнения сварного шва, и даже после окончания технологического процесса сварки, для комплексной диагностики и оценки результата. Но этот метод является несовершенным, поскольку имеет и ряд недостатков: при обследовании можно делать заключения, основываясь лишь на видимой части шва, при этом внутренне состояние остается неизвестным; результат зависит от субъективной оценки и профессионализма контролера; подходит только для обнаружения крупных дефектов размером до 0,1 мм. Визуальное и измерительное изучение качества шва позволяет быстро получить информацию о его состоянии. Задействование несложного оборудования делает метод доступным во многих условиях. А своевременное проведение этого метода контроля позволит долго функционировать сварочным конструкциям. |