влияние выбросов. влияние выбросов доменной печи на окружающую среду. Воздействие металлургического производства на окружающую среду

Скачать 117.44 Kb. Скачать 117.44 Kb.

|

|

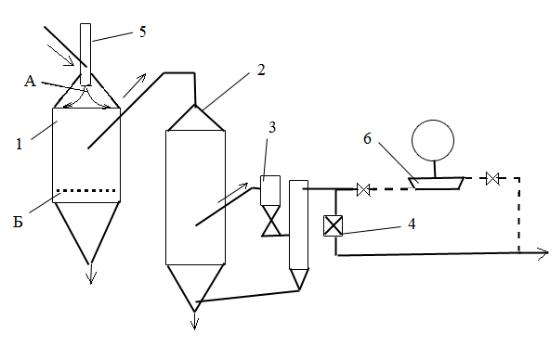

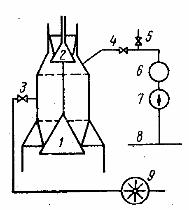

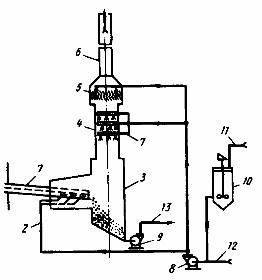

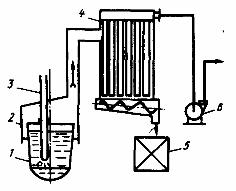

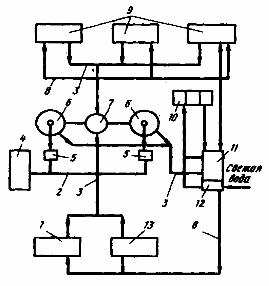

Липецкий государственный технический университет Заочный факультет Кафедра металлургических технологий Курсовое задание по Экологии на тему: Воздействие металлургического производства на окружающую среду вариант 9 Выполнил ___________________ Кучин А.С. студент группы ОЗ-ЧМ-18-1 Принял ___________________ Скаков С.В. Ст.преподаватель Липецк 2021 г. СодержаниеВведение 3 1 Теоретическая часть 4 2 Расчет образования вредных веществ при сжигании природного газа в котельном агрегате 16 Заключение 20 Список использованной литературы 21  ВведениеВ мире потребляются миллиарды тонн минерального сырья, топлива, воды, атмосферного кислорода, а в готовый продукт переходит около 1% затраченных природных ресурсов. При этом ежегодно в атмосферу выбрасывается около 1 млрд. т аэрозолей и газов (в том числе СО, SO2, NO, NO2), приблизительно столько же сажи; в природные водоемы поступает больше 500 млрд. т промышленных и бытовых стоков. Отходы и выбросы истощают запасы невозобновляемых природных ресурсов и оказывают вредное, а порой и смертельное влияние на окружающую среду и на условия жизни человека. Наиболее серьезное влияние на ОС оказывает металлургия, в частности черная. Металлургия является энерго- и ресурсоемкой отраслью. При ежегодном потреблении нескольких тысяч тонн минеральных ресурсов в конечную продукцию переходит не более 30%, остальное же количество образуют отходы производства. Доменные цеха загрязняют атмосферу в основном пылью и окисью углерода. Также к технологическим выбросам доменного производства относится: колошниковый газ, прорывающийся из печи в атмосферу через загрузочное устройство. Для получения чугуна в доменную печь загружаются агломерат, железорудные окатыши и кокс. Снизу в печь подается нагретый воздух, природный газ и измельченный уголь (пылеугольное топливо, ПУТ). В процессе плавки происходит восстановление железа из железорудных материалов, на выходе получается жидкий чугун и шлак. Чугун передается в конвертерные цеха для дальнейшего передела – производства стали. 1 Теоретическая часть1.1 Загрязнение атмосферы доменной печьюДоменное производство характеризуется наличием организованных и неорганизованных выбросов вредных газов и пыли в атмосферу. При работе доменной печи в результате сгорания кокса и осуществления восстановительных процессов образуется доменный (колошниковый) газ; его состав зависит от состава шихты и различается по предприятиям. Доменный, или колошниковый, газ является побочным продуктом доменного производства. Это низкокалорийный газ, содержащий около 30-35% горючих составляющих и большое количество балласта (азот и углекислота). Поэтому использование его в высокотемпературных печах затруднено, а передача на значительные расстояния экономически невыгодна. Для интенсификации доменного процесса и сокращения расхода кокса существует много различных мероприятий, влияющих и на свойства доменного газа: повышение давления, температуры и влажности доменного дутья, обогащение дутья кислородом, вдувание в горн природного газа, мазута и тому прочее. В результате совокупного действия этих факторов, в составе доменного газа повышается содержание водорода с одновременным уменьшением СО, вследствие чего теплота сгорания его изменяется мало, и составляет около 3500-4000 кДж/м3, а выход доменного газа снижается с 3800-4000 до 2000-2500 м3/т чугуна. В среднем доменный газ содержит: 3,5-6,5 % водорода; 0,1-0,4 % кислорода; 0,1-0,5 % метана; около 55 % азота; 25-32 % оксида углерода; 10-11 % диоксида углерода; значительное количество пыли. На каждую тонну получаемого чугуна образуется около 2 тыс. м3 доменного газа. Он является все же достаточно хорошим топливом, и после очистки от пыли используется в самом доменном цехе для отопления воздухонагревателей; им также отапливают мартеновские печи, коксовые батареи, нагревательные колодцы (для нагрева слитков перед прокаткой) и другие объекты. Поэтому основное количество доменного газа не поступает в атмосферу. Температура доменного газа на выходе из печи составляет обычно 300-350 °С. Помимо санитарной очистки газовых выбросов перед выпуском их в атмосферу, в доменном производстве первостепенное значение имеет очистка технологическая. Во избежание засорения горелочных устройств и образования отложений в газопроводах доменный газ предварительно должен быть очищен от пыли. Доменный газ, образующийся в печи, всегда загрязнен колошниковой пылью, которая представляет собой смесь мелких частиц руды, кокса, агломерата, известняка и других материалов, загружаемых в доменную печь. Пыль образуется в результате механического измельчения материалов при их приготовлении, транспортировании, загрузке и истирании при движении в шахте печи. Вынос пыли из печи обусловлен увлечением мелких частиц потоком газа, проходящим сквозь слой шихты, а также возгонкой некоторых элементов шихты, в области высоких температур и подмешиванием их к газу. При работе доменных печей с нормальным давлением на колошнике вынос пыли составлял 50-60 г/м3, повышаясь в отдельных случаях до 100 г/м3. При переводе печей на работу с повышенным давлением на колошнике запыленность доменного газа уменьшалась до 15-20 г/м3, что в значительной мере объясняется снижением удельных объемов и скоростей газа в печи. Удельный выход пыли на 1 т чугуна составляет при нормальном давлении на колошнике 50-150, при повышенном давлении 25-75 кг/т. При выплавке передельного чугуна и работе с повышенным давлением на колошнике пыль имеет следующий химический состав, %: 6,02 FеО; 12,9 Fе2О3; 13,8 Fеобщ; 14,6 SiO2; 4,35 Al2О3; 4,35 MgO; l1,85 CaO; 0,74 S; 3,75 MnО. Потери при прокаливании составляют 27,68 %. Наиболее распространен мокрый способ очистки доменного газа (рисунок 1).  1 – пылеуловитель, А – завихритель, Б – разделительная решетка; 2 – малогабаритный скруббер; 3 – регулируемые трубы Вентури; 4 – устройство сухого типа с глушением шума для регулирования заданного давления газа на колошнике; 5 – отсечной клапан; 6 – ГУБТ Рисунок 1 – Схема мокрой очистки доменного газа Газ из колошника доменной печи по газоходу отводится в систему газоочистки, где в сухом пылеуловителе центробежного или инерционного типа очищается от крупной пыли до концентрации 5-10г/м3. Затем газ охлаждается и очищается от крупной пыли в полом скруббере до содержания не выше 2-4 г/м3. Дальнейшая очистка доменного газа осуществляется в скоростном пылеуловителе с трубами Вентури, где происходит укрупнение мелкодисперсной пыли. Крупная пыль и капли жидкости выводятся из газа в инерционном пыле- и брызгоуловителе, окончательная очистка газа от пыли до установленного содержания осуществляется в центробежном скруббере. Очищенный газ отводится в коллектор чистого газа, откуда подается потребителю. Источником поступления пыли в окружающую среду являются также вентиляционные газы, отбираемые из подбункерных помещений доменных цехов. Эти газы содержат пыль в количестве 2-5 г/м3, для очистки от которой в основном используются электрофильтры. Они снижают содержание пыли в выбрасываемых газах до 60-80 мг/м3. Выбросы литейного двора, содержащие пыль и газы (СО и SO2), также очищаются в электрофильтрах; эффективность пылеулавливания составляет 93-96 %. При работе загрузочного устройства доменной печи возникает необходимость перед открыванием конусов устранить разность давлений в подконусном и надконусном пространствах. Для этого газ, содержащийся в межконусном пространстве, выбрасывают в атмосферу. Такой выброс при нормальной работе печи происходит за небольшой промежуток времени (4-6 с); при изношенном большом конусе периодичность выбросов достигает примерно 20 раз в час. Выбрасываемый газ содержит большое количество пыли (в среднем 250 г/м3), а также пары воды. Водяной пар постоянно подают в межконусное пространство печи для предотвращения взрыва доменного газа при его выбросе в атмосферу. Удалять пыль и вредные примеси из доменного газа, выбрасываемого из межконусного пространства, очень сложно из-запериодичности выбросов и резкого изменения давления. В настоящее время на доменных печах 3200 и 5000 м3 предусматриваются устройства для улавливания и очистки выбросов из межконусного пространства; такая очистка ведется в трубах Вентури. Радикальным решением, почти полностью исключающим выброс пыли из межконусного пространства, является подача в межконусное пространство в момент открытия большого конуса компремированного газа давлением, несколько превышающим давление в печи. В этом случае грязный газ из печи вообще не поступает в межконусное пространство и выхлоп газа при выравнивании давления в засыпном устройстве остается чистым. Однако при этом появляются дополнительные энергозатраты, связанные со сжатием газа, подаваемого в межконусное пространство. Схема установки по исключению выбросов из межконусного пространства доменной печи приведена на рисунке 2.  1 – большой конус; 2 – малый конус; 3 – уравнительный клапан; 4 – редукционный клапан; 5 – взрывной клапан; 6 – рессивер; 7 – компрессор; 8 – газопровод получистого газа; 9 – скруббер Рисунок 2 – Принципиальная схема установки по исключению выбросов из межконусного пространства доменной печи Основная задача загрузочного устройства – обеспечить равномерное распределение загружаемых материалов, не нарушая при этом герметичности печи, иначе из неё при загрузке каждой порции шихты вырывались бы восстановительные газы. Применяются двух- ,трех- и четырехконусные устройства с газоуплотнительными клапанами. На крупнейших доменных печах (Новолипецкий, Криворожский металлургические комбинаты) наиболее эффективными оказались загрузочные устройства нового типа – бесконусные. Приемная воронка таких устройств перемещается и распределяет шихту слоями в промежуточныебункера-накопители;из них с помощью дозирующих клапанов шихта попадает в центральную загрузочную трубу, через неё на желоб и далее в рабочее пространство печи. Полную герметичность печи обеспечивают и специальные газоуплотнительные клапаны. Применяют подвижные плиты на колошнике, позволяющие как бы изменять его диаметр и таким образом регулировать распределение шихты в процессе загрузки. При использовании таких плит расход кокса уменьшается весьма значительно – на 10 кг/т чугуна. Уменьшение расхода топлива ведет к снижению количества вредных выбросов. Снижение вредных выбросов из загрузочного устройства доменной печи достигается за счет следующего: перед сходом шихты в печь в бункер загрузочного устройства подается азот, при этом создается давление, на 100 Па превышающее давление газа под колошником печи, в результате чего исключается переток запыленного газа из колошника в загрузочное устройство. Эффективность подавления пыли составляет 99,6 %. При этом на 87 % уменьшается выделение оксида углерода (из доменной печи ежесуточно, кроме пыли, выделяется в атмосферу 8-12 т оксида углерода). Новые доменные печи работают с давлением газа под колошником больше 250 кПа, что уменьшает вынос пыли из печи почти в 2 раза. Перевод доменных печей на режим повышенного давления внес некоторые изменения в существующую технологию очистки газов. С повышением давления газа под колошником изменился гранулометрический состав выносимой из печи пыли: уменьшился размер частиц. Запыленность доменного газа при работе печи с повышенным давлением под колошником составляет 15-20 г/м3; при очистке газа печей, работающих с низким давлением, запыленность составляет 40-50 г/м. На ряде предприятий действуют автоматизированные установки для производства товарного гранулированного шлака непосредственно у доменной печи (например, у печи объемом 5000 м3 на Криворожском металлургическом комбинате). При тушении и грануляции доменного шлака в атмосферу выделяется большое количество сероводорода, сернистого и серного ангидритов. Их улавливание осуществляется известковым молоком в скрубберах и газоходах при плотности орошения 2-6 л/(с·м2). Степень очистки газов составляет 80-90 %.Поглотительный раствор циркулирует в замкнутом цикле без сброса сточных вод. Разработаны более герметизированные газоочистные системы для установок воздушной грануляции шлака. В них приготовленное в отдельной емкости известковое молоко (рисунок 3) дозируют в оборотную воду, которую затем насосами подают в гидромониторы для получения гранулированного шлака или пемзы. При этом нейтрализуется или связывается 50-70 % сернистых соединений, остальную часть обезвреживают созданием водяных завес над местом тушения шлака, организацией отсоса парогазовых выделений с орошением их в абсорберах известковым молоком.  1 – шлаковый желоб; 2 – отработанная вода на грануляцию шлака; 3 – бункер для пульпы; 4 – полый скруббер; 5 – каплеуловитель; 6 – дымовая труба; 7 – коллекторы с орошающими форсунками; 8 – циркуляционный насос; 9 – насос для пульпы гранулированного шлака; 10 – сборник с известковым раствором; 11 – подача извести; 12 – подача оборотной воды; 13 – отвод гранулированного шлака на обезвоживание Рисунок 3 – Схема абсорбционной очистки газов, отходящих от установки тушения доменного шлака от сернистых соединений Перспективным направлением очистки от вредных веществ парогазовых выбросов грануляционных установок является применение фильтров из ионообменных смол и синтетических материалов (полипропилена, лавсана), полученных иглопробивным способом. Принципиальная схема очистки газов, образующихся в процессе внедоменной десулъфурации чугуна (путем продувки жидкого чугуна воздухом или кислородом), приведена на рисунке 4.  1 – ковш с жидким чугуном; 2 – зонт-укрытие; 3 – фурма; 4 – фильтр; 5 – контейнер для пыли; 6 – дымосос Рисунок 4 – Схема очистки газов, образующихся в процессе десульфурации чугуна Применяют газоочистные установки сухого типа с электрофильтрами и мокрого типа с трубами Вентури. Сухой способ очистки газов наиболее эффективен, так как уловленную в сухом виде пыль, состоящую в основном из графита, используют в литейном производстве. 1.2 Выбросы доменной печи в естественные водоемыНа охлаждение доменной печи, где развиваются очень высокие температуры, расходуется огромное количество пресной воды – до 30 м3 при выплавке 1 т чугуна. В доменных цехах загрязненные сточные воды образуются при очистке доменного газа, на разливочных машинах чугуна, в газопроводах коксового и смешанного газа, при грануляции доменного шлака, гидроуборке пыли в подбункерных помещениях. При очистке 1000 м3 газа образуется около 4-6 м3 сточных вод, содержащих пыль (частицы руды, кокса, известняка, агломерата), химические соединения (сульфаты, хлориды), а также растворенные газы. Общее количество сточных вод, образующихся от смыва просыпи и пыли, достигает 300-360 м3/ч на каждую доменную печь. Расход воды на одну разливочную машину чугуна составляет около 350 м3/ч. В сточных водах разливочных машин содержатся осколки застывшего чугуна, окалина, коксовая мелочь, графит, негашеная известь и известняковый шлам, что приводит к высокой степени щелочности стоков. Количество сточных вод при этом составляет 70-80 % потребляемой воды. В результате охлаждения газа в трубопроводах образуется конденсат в количестве 2040 л на 1000 м3 газа. Конденсат из газопроводов коксового и смешанного газа содержит фенолы, цианиды, нафталин, масла, смолы, серу. При грануляции доменного шлака расходуется до 2 м3 воды на 1 т жидкого чугуна. В сточных водах содержатся сульфаты, сероводород, хлориды. Загрязненные сточные воды доменного производства, как правило, не сбрасываются в естественные водоемы, так как используются в оборотном водоснабжении. На рисунке 5 показана одна из систем оборотного водоснабжения. Вода очищается от вредных примесей в радиальных отстойниках, охлаждается на градирнях и вновь включается в технологический цикл. Удельная нагрузка на отстойники при осветлении сточных вод достигает 2,5 м3/ (ч·м2).  1 – газоочистка электросталеплавильного цеха; 2 – напорные шламоотводы в отделение утилизации шлама; 3 – самотечные лотки, каналы и трубопроводы; 4 – отделение утилизации; 5 - шламовые насосные станции; 6 – радиальные отстойники; 7 – распределительные камеры; 8 - напорные трубопроводы на эстакадах; 9 – доменная газоочистка; 10 – 3-х секционные вентиляторные градирни брызгального типа; 11 – совмещенная насосная станция с установкой стабилизации; 12 – отделение стабилизации; 13 – газоочистка доменного цеха Рисунок 5 – Схема оборотного водоснабжения газоочистки доменного и сталеплавильных цехов Для улучшения осветления воды применяют реагентные методы коагуляции, что позволяет довести нагрузку на 1 м2 поверхности отстойника до 4 м3/ч. В качестве коагулянта используют полиакриламид, известь, железный купорос. Осветление сточных вод после газоочистки доменного газа производится в радиальных отстойниках (обычно блок из двух или четырех отстойников с одним распределительным колодцем). Осветленная вода поступает в периферийные сборные лотки, откуда по трубопроводу отводится на насосную станцию. Осевший шлам сдвигается подвижной скребковой фермой, приводимой в движение электродвигателем, к центру отстойника и затем по всасывающим трубопроводам подается к насосам. Очистка сточных вод разливочных машин производится в горизонтальных отстойниках; водоснабжение разливочных машин осуществляется по оборотной схеме. Очистка сточных вод (конденсата) газопроводов коксового и смешанного газа производится в две или три ступени. После двухступенчатой очистки (механической и биохимической) сточные воды проходят доочистку на очистных сооружениях хозяйственнофекальной канализации. Очистка сточных вод, образующихся при грануляции шлака, гидроуборке пыли, осыпииз-подконвейеров, смыве ленты транспортера при обратном ходе и гидротранспортировке пыли от вентиляционных устройств подбункерных помещений, производится в горизонтальных отстойниках. Из отстойников шлам удаляется грейферным ковшом. Серьезным препятствием для эффективной работы системы оборотного водоснабжения является образование карбонатных отложений СаСО3 на всех сооружениях системы, что объясняется высокой концентрацией свободной углекислоты в доменном газе, переходящей в воду в газоочистных аппаратах. Для удаления этих отложений применяются механические способы, а также гидропневматическая очистка лотков, трубопроводов и градирен. Для разрыхления отложений в оборотную воду добавляют фосфаты. Уменьшению образования отложений способствует двухступенчатая рекарбонизация оборотной воды углекислотой дымовых газов (перед градирней и после нее), причем эффект повышается в случае выдувания свободной углекислоты из отработавшей воды в аэраторе перед радиальными отстойниками. Для успешного применения рекарбонизации оборотной воды в системах водоснабжения доменных газоочисток из воды в отстойниках удаляются микрокристаллы карбонатов, чему способствуют выдувание свободной углекислоты из воды перед ее осветлением (дегазация), введение в воду дымовых газов с помощью водяного эжектора, работающего на оборотной воде. На ряде предприятий (например, на Западно-Сибирскомметаллургическом комбинате) применяется единая система оборотного водоснабжения для гидроуборки помещений, гидротранспортировки осыпи от технологических агрегатов и пыли от вентиляционных систем сооружений транспортерной шихтоподачи доменных печей, корпуса аглофабрики. Основным сооружением этой системы является корпус обезвоживания, в котором стоки очищаются от шлама, а обезвоженный шлам, являющийся ценным технологическим сырьем (в нем содержится 50-60 % Fе), возвращается в производство. Широкое распространение получила следующая схема обработки стоков доменных цехов: шламосодержащие стоки поступают в приемный резервуар центральной пульпонасосной станции, откуда их подают в напорные гидроциклоны, а далее через распределительный бак на радиальные отстойники-сгустители, из которых вода после очистки стекает в резервуар осветленной воды и из него отдельными порциями возвращается для последующего использования. Шламы, выпавшие в осадок в сгустителе, откачиваются шламовыми насосами в приемный бак пульпы, обезвоживаются на дисковых вакуумфильтрах и подаются на транспортер возврата. Применяются объединенные оборотные циклы водоснабжения газоочисток доменного и сталеплавильного цехов: шламовые стоки от газоочисток поступают самотеком в распределительные камеры, а затем в радиальные отстойники для осветления от взвешенных частиц. 2 Расчет образования вредных веществ при сжигании природного газа в котельном агрегатеЦель работы — определение массового годового и секундного выброса загрязняющих веществ в атмосферу расчетным способом. Исходные данные для расчета: мощность котла – 4,6 МВт; теплота природного газа  ; часов работы в году – 8235 ч/год или 343 дня. ; часов работы в году – 8235 ч/год или 343 дня.Расчетный секундный расход топлива рекомендуется определять по формуле  где  – годовое количество тепла, вырабатываемое оборудованием, Дж/год; – годовое количество тепла, вырабатываемое оборудованием, Дж/год; – низшая теплота сгорания топлива Дж/м3; – низшая теплота сгорания топлива Дж/м3; – переводной коэффициент из кг в тонны и из м3 в тыс. м3. – переводной коэффициент из кг в тонны и из м3 в тыс. м3.  Годовой расход топлива вычисляем по формуле  где  – количество рабочих дней оборудования в год; – количество рабочих дней оборудования в год; – количество часов работы оборудования в день, принимаем – количество часов работы оборудования в день, принимаем   – расчетный секундный расход топлива; – расчетный секундный расход топлива; Расчет массового выброса в атмосферу оксида углерода  где  – выход оксида углерода при сжигании твержого, жидкого или газообразного топлива; – выход оксида углерода при сжигании твержого, жидкого или газообразного топлива;  – потери теплоты соответственно от химической и механической неполноты сгорания топлива, %; – потери теплоты соответственно от химической и механической неполноты сгорания топлива, %; – коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива, обусловленной содержанием оксида углерода в продуктах сгорания, принимаем 0,5; – коэффициент, учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива, обусловленной содержанием оксида углерода в продуктах сгорания, принимаем 0,5;   Ориентировочная оценка выброса оксида углерода может проводится по формуле  где  – количество оксида углерода на единицу теплоты, выделяющейся при горении топлива; – количество оксида углерода на единицу теплоты, выделяющейся при горении топлива;  Массовый выброс с дымовыми газами оксидов азота (в пересчете на NO2) определяется для газообразного топлива по формуле  где  – массовый расход натурального топлива; – массовый расход натурального топлива; где  – плотность природного газа, кг/м3; – плотность природного газа, кг/м3; – расход газообразного топлива, тыс. м3/год; – расход газообразного топлива, тыс. м3/год; – параметр, характеризующий количество оксидов азота, образующихся на 1 ГДж тепла, кг/ГДж. Принимаем по графику значение 0,06; – параметр, характеризующий количество оксидов азота, образующихся на 1 ГДж тепла, кг/ГДж. Принимаем по графику значение 0,06; – безразмерный коэффициент, учитывающий принципиальную конструкцию горелки; принимаем 1 – дутьевые напорные горелки; – безразмерный коэффициент, учитывающий принципиальную конструкцию горелки; принимаем 1 – дутьевые напорные горелки;  – безразмерный коэффициент, учитывающий температуру воздуха, подаваемого для горения; принимаем за 1; – безразмерный коэффициент, учитывающий температуру воздуха, подаваемого для горения; принимаем за 1; – безразмерный коэффициент, учитывающий влияние избытка воздуха на образование оксидов азота при сжигании топлива: принимаем равным 1,225; – безразмерный коэффициент, учитывающий влияние избытка воздуха на образование оксидов азота при сжигании топлива: принимаем равным 1,225; – безразмерный коэффициент, учитывающий влияние рециркуляции дымовых газов через горелки на образование оксидов азота, принимаем равным 0; – безразмерный коэффициент, учитывающий влияние рециркуляции дымовых газов через горелки на образование оксидов азота, принимаем равным 0; – безразмерный коэффициент, учитывающий ступенчатый ввод воздуха в топочную камеру, принимаем равным 0; – безразмерный коэффициент, учитывающий ступенчатый ввод воздуха в топочную камеру, принимаем равным 0; – коэффициент пересчета; при определении выбросов в граммах в секунду равен 1; при определении выбросов в тоннах в год равен 0,001. – коэффициент пересчета; при определении выбросов в граммах в секунду равен 1; при определении выбросов в тоннах в год равен 0,001.        Результаты расчета сведем в таблицу 1. Таблица 1 – Результаты расчета валового и секундного выброса вредных веществ

При сравнении выбросов CO, NO, NO2 со значением максимальной разовой концентрации этих веществ, можно сказать, что выбросы оксида углерода и оксида азота находятся в норме, а значение диоксида азота немного превышают разовую концентрацию выбросов. Природный газ можно использовать в качестве топлива. ЗаключениеДоменные печи загрязняют атмосферу в основном пылью и окисью углерода. Пыле- и газовыделение печи обусловлено тем, что при подаче шихты на большой конус загрузочного устройства печи давление по обе стороны конуса необходимо выровнять, для чего грязный газ из межконусного пространства выпускают в атмосферу. Кроме того, пылевыделение происходит при каждой ссыпке скипа в приемную воронку. Для печей емкостью 930-2700 м3 выбросы пыли и СО составляют 0,17-0,60 и 5-19 т/сутки, соответственно. В редких случаях газ отводят на газоочистку с последующим использованием в качестве топлива. Радикальным решением, почти полностью исключающим выбросы пыли из межконусного пространства, является подача в межконусное пространство в момент открытия большого конуса компремированного газа давлением, несколько превышающем давление в печи. В этом случае грязный газ из печи вообще не поступает в межконусное пространство и выхлоп газа при выравнивании давления в засыпном устройстве остается чистым. Однако при этом появляются дополнительные энергозатраты, связанные со сжатием газа, подаваемого в межконусное пространство. Литейный двор. На литейном дворе пыль и газы выделяются в основном от леток чугуна и шлака, желобов участков слива и ковшей. Удельные выходы вредных веществ на 1 т чугуна составляют: 400-700 г пыли, 0,7-0,15 кг СО, 120-170 SO2. Пыль и газы удаляются частично через фонари здания, частично с помощью аспирационных систем с очисткой от пыли перед выбросом в атмосферу, преимущественно в батарейных циклонах. Список использованной литературы1. Григорьев, В.П. Конструкции и проектирование агрегатов доменного производства [Текст] / В.П. Григорьев, Ю.М. Нечкин, А.В. Егоров, Л.Е. Никольский. – Москва: МИСИС, 2005. – 512 с. 2. Кудрин, В.А. Теория и технология выплавки чугуна [Текст] / В.А. Кудрин. – Москва: Мир, 2013. – 528 с. 3. Нисковских, В.М. Влияние доменного производства на окружающую среду [Текст] / В.М. Нисковских, С.Е. Карлинский, А.Д. Беренов. – Москва: Металлургия, 2011. – 272 с. 4. Баптизманский, В.И. Доменная печь [Текст] / В.И. Баптизманский, Е.И. Исаев, В.С. Коновалов. – Донецк: ИО «Вища школа», 1977. – 200 с. 5. Сладкоштеев, В.Т. Выплавка чугуна в доменных печах. Конструкция оборудования доменных цехов [Текст] / В.Т. Сладкоштеев, Р.В. Потанин, О.Н. Суладзе, В.С. Рутес. – Москва: Металлургия, 2014. – 288 с. | ||||||||||||||||||||||||||||||