Введение 3 Характеристика объекта проектирования 4

Скачать 201.67 Kb. Скачать 201.67 Kb.

|

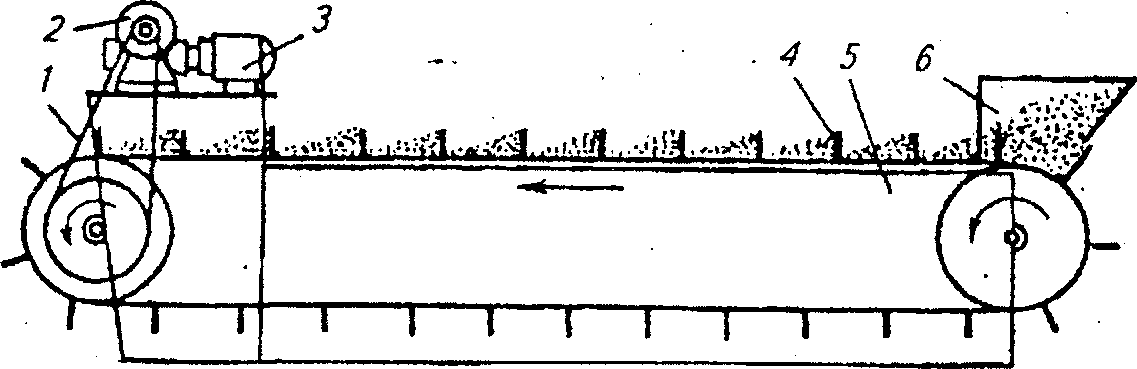

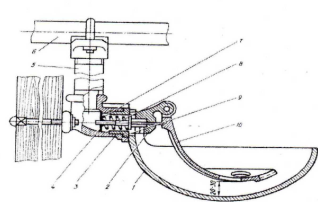

Содержание Введение_____________________________________3 Характеристика объекта проектирования__________4 Перечень осветительных установок коровника_____10 Расчетная часть_______________________________11 Техническое обслуживание (ТО) электродвигателей_14 Текущий ремонт (ТР) электродвигателей__________15 Осмотры осветительных установок_______________19 Список литератур______________________________21 Введение Электроэнергия широко используется на современных животноводческих комплексах, птицефабриках, в тепличном и холодильном хозяйстве, на доработках урожая и других работах. Применение электроэнергии в сельскохозяйственном производстве снижают трудоёмкость работ, повышает производительность труда. В сельском хозяйстве происходит постепенный переход к полной автоматизации всех производственных процессов на базе широкой электрификации, автоматизации и внедрения электротехнологии. Основная часть электроэнергии преобразуется в механическую энергию при использовании электроприводов сельскохозяйственных машин. В условиях напряженной работы предприятий ремонт электрооборудования должен выполняться в предельно сжатые сроки, что возможно при высоком уровне организации ремонтных работ. Поскольку пока не полностью удовлетворяются потребности предприятий в трансформаторах, электрических машинах и аппаратах, своевременный и качественный ремонт этого электрооборудования стал одним из основных факторов, обеспечивающих нормальную работу предприятий. Характеристика объекта проектирования Коровник размером 21x72 м выполнен с несущими кирпичными стенами, бутобетонными ленточными фундаментами. Здание с неполным каркасом, который состоит из сборных железобетонных элементов серии ИИ-10Ж-1, с совмещенным утепленным покрытием по виброкатным панелям. В коровнике содержание животных привязное при четырехрядном их расположении по группам в зависимости от продуктивности. Нетели и телята старше 20 дней содержатся в отдельных помещениях. Отдельно содержатся также коровы в последний период стельности и после отела. Вентиляция в коровнике приточно-вытяжная с подогревом воздуха, который подается по трубам двумя вентиляторами типа Ц4-70 №8 с калориферами КФС-5, установленными в чердачном помещении блока коровника. Раздача кормов осуществляется кормораздатчиками ТВК-80А (рис. 2.1.) Предназначен для раздачи измельченных зеленых, грубых, сочных кормов, силоса и кормовых смесей крупному рогатому скоту с привязным содержанием животных. Он состоит из бункера - 6, желоба кормушки - 5, цепи со скребками - 4, приводной и натяжной станции. Приводную станцию, включающую в себя электродвигателя - 3, редуктор - 2 и цепную передачу - 1 устанавливают на металлической раме со стороны противоположной загрузочному бункеру.  Рис. 2.1. Кормораздатчик ТВК-80А: 1 - цепная передача, 2 - редуктор, 3 - электродвигатель, 4 - цепь со скребками, 5 - желоб - кормушка, 6 - бункер. Скорость транспортерной цепи в зависимости от способа загрузки кормов регулируют, используя комплект сменных звездочек. При механизированной загрузке она составляет 0,516 м/с, а при ручной 0,134 м/с. После полной загрузки кормушек кормораздатчик автоматически выключается. Для поения коров используют одночашечные автопоилки ПА-1А, ПА-1А-М, ПА-1Б, АП-1А, предназначеные для поения крупного рогатого скота. Они присоединяются к водопроводной сети внутри животноводческих помещений и работают при температуре от +1 °С до +50 °С. Поилка ПА-1(рис. 2.2). При нажатии животным на педаль 10 клапанная пружина 7 сжимается, клапан 8 отходит от седла и вода через образовавшееся отверстие под напором поступает в чашу 1, при освобождении педали под действием пружины 7 клапан снова прижимается с седлу и подача воды прекращается. Автопоилка АП -1 служит для тех же целей, что и ПА -1. Все детали изготовлены из пластмассы, роль пружины выполняет резиновый амортизатор.  Рис. 2.2. Автопоилка ПА - 1. 1 - поильная чаша; 2 - клапанная коробка; 3 - корпус; 4 - решетка; 5 - стояк; 6 - труба;7 - пружина; 8 - клапан; 9 - прокладка; 10 - нажимная педаль. Навоз из коровников удаляют транспортерами ТСН-3.Б в самосвальную тележку, и в дальнейшем вывозится на поля в качестве удобрения. Конвейер скребковый ТСН-3.Б (рис 2.3) предназначен для уборки навоза из животноводческих помещений с одновременной его нагрузкой в транспортные средства. Состоит из двух самостоятельных конвейеров горизонтального и наклонного, каждый из которых имеет свой привод и пусковое устройство. Горизонтальный конвейер включает цепь 8 со скребками 7, приводную станцию 5, три поворотных орлика (звездочки) 9 и натяжное устройство 10. Наклонный конвейер имеет унифицированные с горизонтальным цепь со скребками 2, приводную станцию 1 и сдвоенный металлический желоб.  Рис.2.3. Скребковый конвейер ТСН-3.Б. 1-приводное устройство; 2-цепь наклонного конвейера; 3,7-скребки; 4-желоб; 5-приводное устройство горизонтального конвейера; 6-канал; 8-цепь горизонтального конвейера; 9-поворотная звездочка; 10-натяжное устройство. Цепь состоит из наружных и внутренних планок, изготовленных из полосовой стали и соединенных между собой осями. Скребки крепят к противоположенной скобе (звену цепи) болтом и гайкой на расстоянии 1м. один от другого. Приводные станции представляют собой двигатели – редукторы с приводными звездочками на выходных волах. Управление конвейером дистанционное. При работе навоз сбрасывают в желоб, где он захватывается скребками горизонтального конвейера и перемещается к приемной части наклонного конвейера, последний поднимает массу вверх и сбрасывается в транспортное средство. В данной работе проектируемым объектом является коровник на 200 голов привязного содержания. Он содержит следующие типы технологического оборудования: вакуумный насос, для создания вакуума в молокопроводе; сепаратор-очиститель; охладитель молока; резервуар для молока пастеризатор холодильный агрегат насосы для воды и для молока. Производительность молочной поточной технологической линии рассчитывается по формуле:  ( ( )/ )/ (2.1) (2.1) где: М— поголовье, гол; N- среднегодовой надой на одну корову, кг.; И - коэффициент неравномерности - 1,25; Ж - часть суточного надоя, приходящейся на max разовый надой, при двукратной дойке - 0,6; Их - коэффициент учитывающий число сухостойных коров в стаде, -0,18; Д— число дней максимального по надою месяца, Т- продолжительность доения, час. V=0,1014-200-4000-1,25-0,6(1-0,18)/30=1662,96кг/ч Выбор рабочих машин Принимаем следующие типы технологического оборудования: Вакуумный насос - УВУ-60/45 - 2 шт., производительность по 45 м /ч, номинальный вакуум 400 мм.рт.ст., приводной двигатель 4A100S4CУ-1 мощность 3,0 кВт. Доильный агрегат АДМ-8А, Р=4,75кВт Охладитель молока - Т02 - 3шт.: рабочая ёмкость 2000 л, источник холода - МХУ-8С, время охлаждения 2-3,5 ч., приводные двигатели 4А71В4СУ1 мощностью 0,55 кВт, 4АА63А4СУ1 мощностью 0,25 кВт; Источник холода для охладителя Т02 - МХУ-8С - 2 шт.: холодопроизводительность 12000 ккал/ч, приводные двигатели: компрессора 4А112М4СУ1 Р = 5,5 кВт; вентилятора 4А71А4СУ1 Р = 0,55 кВт; насоса 4А80В4СУ1Р=1,5кВт. Сепаратор - очиститель ОМ1, производительностью 1500 л/ч, установленная мощность 1,5кВт. Пастеризатор - ОПД-1М: производительность 1800 л/ч, поверхность теплообмена 1,2 м, приводной двигатель 4А80В4СУ1 мощностью 1,5 кВт. Танк-охладитель молока ТОМ-Ф-1.6; установленная мощность 2.5кВт; компрессор 4А71А4СУ1, Р=5.5кВт ЭлектронагревательТЕН-140 136/5; Р=15 кВт Таблица 1. Перечень осветительных установок коровника

Расчетная часть Расчёт объёма электрохозяйства в условных единицах электрооборудования Система условных единиц предназначена для определения трудоёмкости работ, выполняемых электротехнической службой по плановому и оперативному обслуживанию всех видов электрооборудования, мелкомонтажным работам и монтажу новых электроустановок, выполняемых хозяйственным способом. За условную единицу обслуживания оборудования приняты затраты труда равные 18,6 ч-час. Система условных единиц разработана с учётом нормативов трудоёмкости работ и периодичности её выполнения в соответствии с системой ППРЭ сх. Формула перевода электрооборудования в условные единицы:  где – n число физических единиц оборудования, Kп переводной коэффициент, Кпп поправочный коэффициент. Производим расчет электрооборудования в условные единицы электрооборудования: Светильник НСП21 с лампой накаливания для сырых и пыльных помещений: Кп. для 74 светильников равен 1,4; Кп.п.=1,2.  Электродвигатели АИР 90 LВ8, АИР 112 МА8, АИР 100 L7: Кп=0.61; Кп.п.=1.  Электродвигатели АИР 132 S8, АИР 132 M8, АИР 112 М4: Кп=0.44; Кп.п.=1,2.  Результаты расчета сведены в таблицу 2. Таблица 2. Расчет объема электрохозяйства

Количество персонала, обслуживающего электроустановки с\х предприятий зависит от объёма электрохозяйства в пересчёте на условные единицы. Средняя нагрузка на одного электромонтёра установлена в пределах 100 условных единиц электрооборудования. Для зерноочистительно-сушильного комплекса объем электрохозяйства составил 19 условных единиц электрооборудования получаем одного электромонтера на пол ставки, который проводит сезонное обслуживание и текущий ремонт. Техническое обслуживание (ТО) электродвигателей Техническое обслуживание проводят на месте установки без демонтажа и разборки. В объем ТО входят: очистка электродвигателя от пыли и грязи; проверка исправности заземления, крепления электродвигателя и его элементов, степени нагрева и уровня вибрации и шума, надежности контактных соединений; измерение сопротивления изоляции и устранение обнаруженных неисправностей. У двигателей с фазным ротором проверяют состояние контактных колец и щеточного механизма. Сроки ТО электродвигателей зависят от характеристики помещений и рабочих машин, с которыми они работают. ТО электродвигателей серий 4А, Д, АО2СХ проводят 1 раз в три месяца, кроме электродвигателей, установленных на зернодробилках, молотилках, прессах, измельчителях кормов (пыльные влажные помещения), для которых ТО осуществляют 1 раз в полтора месяца. Такую же периодичность обслуживания имеют электродвигатели, работающие на открытом воздухе или под навесом. Для двигателей молочных вакуум-насосов и пастеризаторов (особо сырые помещения) ТО выполняют 1 раз в два месяца. Периодичность ТО для электродвигателей серии АО2, установленных в сухих и влажных, а также сырых помещениях, для электродвигателей, используемых в пыльных и особо сырых помещениях, определена в соответствии с ППРЭ – системе планово-предупредительных ремонтов электрооборудования. Текущий ремонт (ТР) электродвигателей Проводят либо на месте их установки, либо на пункте технического обслуживания, в мастерской и т.д. Текущие ремонты на месте установки электрооборудования выполняют специализированные выездные бригады. В соответствии с ППРЭ в объем текущего ремонта электродвигателя входят: очистка от пыли и грязи, отсоединение от питающих проводов и заземления, демонтаж на месте установки и разборка, очистка обмотки, измерение сопротивления изоляции обмотки и при необходимости сушка обмотки, промывка подшипников, проверка и их замена при необходимости, ремонт или замена поврежденных выводных проводов обмотки и клеммной панели, коробки выводов, сборка, смазка подшипников, испытание на холостом ходу, покраска и, при необходимости, установка электродвигателя на рабочее место, центровка с рабочей машиной и испытание под нагрузкой. У электродвигателей с фазным ротором проверяют состояние контактных колец, при необходимости выполняют их проточку и шлифовку, регулируют щеточный механизм и, если нужно, заменяют щетки. При сушке обмоток электродвигателя удаляется влага из пор и трещин обмотки, но сами трещины и поры в лаковой пленке сохраняются. Значит, сохраняется вероятность довольно быстрого увлажнения обмотки электродвигателя при его "дыхании" в процессе эксплуатации, а следовательно, и вероятность пробоя. Устранение пор и трещин лаковой пленки проводников обмотки позволяет избежать ее увлажнения на длительный срок. Трещины и поры могут быть устранены только пропиткой обмотки в лаке. Пропитка обмотки повышает ее надежность, но усложняет технологию ремонта, требует наличия пропиточных ванн, емкостей для хранения лака и т.д. Кроме того, увеличивается время нахождения электродвигателя в ремонте, оно может оказаться больше времени простоя между рабочими циклами. В этом случае потребуется замена ремонтируемого электродвигателя на резервный. Поэтому необходимо в каждом конкретном случае перед текущим ремонтом проводить тщательную диагностику состояния электродвигателя и на основе полученных данных решать вопрос об объеме и месте проведения ремонта. Периодичность текущих ремонтов электродвигателей серий 4А, Д, АО2СХ в соответствии с ППРЭ составляет 24 месяца, за исключением электродвигателей, установленных на молочных вакуум-насосах и пастеризаторах в особо сырых помещениях, в которых влажность превышает 98%, в этом случае периодичность текущих ремонтов составляет 18 месяцев. Периодичность ТР электродвигателей серии А02 составляет 24 месяца для сухих, влажных (влажность до 75%) и сырых помещений и 18 месяцев для пыльных и особо сырых помещений (влажность до 98%), исключая электродвигатели зернодробилок, молотилок, прессов, измельчителей кормов, для которых периодичность-12 месяцев. Такую же периодичность ТР имеют электродвигатели серии АО2, работающие на открытом воздухе или под навесом. Система ППРЭ определяет периодичность обслуживания и ремонта применительно к помещению и рабочей машине, для которых электродвигатель используют. Влияние режима работы электродвигателя на изменение характеристики изоляции обмотки при определении периодичности ТО и ТР не учитывается. Кроме того, ППРЭ не учитывает срок эксплуатации электродвигателя. В соответствии с ППРЭ одинаковую периодичность имеют новый электродвигатель, впервые подвергавшийся ТО или ТР, и электродвигатель, уже неоднократно прошедший ТО и ТР. Не оговаривается периодичность ТО и ТР электродвигателей, установленных на рабочие машины после капитального ремонта или модернизации. В этих условиях возрастает значение диагностики электрооборудования и роль руководителей электротехнической службы хозяйства при составлении месячных и годовых графиков ТО и ТР электрооборудования. Качественно выполненная диагностика электрооборудования хозяйства позволит скорректировать сроки проведения технического обслуживания и текущего ремонта электрооборудования. При помощи диагностики можно выявить и вывести из работы для ремонта (модернизации) или для списания электрооборудование, выработавшее свой ресурс и имеющее предельно допустимые параметры надежности. В результате ликвидируется опасность внезапного отказа электрооборудования и аварийной остановки технологического процесса. Модернизация своевременно выведенного в ремонт электрооборудования позволит повысить его надежность и, как следствие, обеспечить непрерывность технологического процесса сельскохозяйственного производства. В результате диагностики может быть принято решение об удлинении сроков между проведением ТО и ТР для электрооборудования, имеющего высокие параметры надежности, что позволит экономить затраты на проведение технического обслуживания электрооборудования. Рассмотрим меры повышения эксплуатационной надежности электродвигателей. Основные причины выхода из строя электродвигателей, используемых в сельскохозяйственном производстве: несоответствие тяжелым условиям среды; несоответствие или отсутствие защиты от неполнофазных режимов работы и аварийных перегрузок; недостаточный уровень эксплуатации. Для устранения первой причины принимают следующие меры: выпускают электродвигатели повышенной надежности; модернизируют электродвигатели старых серий при ремонте; выносят электродвигатели за пределы влажной агрессивной среды. Повышая надежность электродвигателей, заводы выпускают узкоспециализированные исполнения для условий сельскохозяйственного производства. Электродвигатели второй серии сельскохозяйственного исполнения АО2СХ хорошо себя оправдали в эксплуатации. При работе в животноводческих помещениях срок службы электродвигателей сельскохозяйственного исполнения достигает 6...8 лет, а второй серии общепромышленного исполнения - всего 1...2 года. В четвертой серии электродвигателей общепромышленного исполнения использованы те же изоляционные и активные материалы, что и в двигателях АО2СХ. Поэтому электродвигатели серий 4А и А02СХ работают с одинаковой надежностью. Отличие выпускаемых электродвигателей специализированного исполнения 4АСХ заключается только в анодировании или никелировании крепежных частей двигателя и более качественной окраске. Модернизированные электродвигатели четвертой серии 4АМ обладают повышенной надежностью. Отечественная электропромышленность совместно со странами социалистического содружества приступила к выпуску новой серии двигателей АИ (интернациональной), характеристики и надежность которых еще более повышены. Таким образом, современные электродвигатели общепромышленного исполнения относятся к универсальным, так как их можно использовать в особо сырых, с химически активной средой животноводческих помещениях, в которых содержание влажности составляет 80...100%, аммиака - 2...140 мг/м3, сероводорода - 10...90 и углекислого газа - 0,03...0,88 мг/м3, запыленность - до 240 г/м3. В сельскохозяйственном производстве используют разнообразные серии электродвигателей, в том числе и старые - А, АО и А2, АО2. При капитальных и текущих ремонтах старые серии электродвигателей желательно модернизировать. Обычно электромашиностроительные заводы при изготовлении электродвигателей применяют двукратную пропитку обмоток. Электроремонтные заводы иногда отступают от технологии ремонта и применяют только однократную пропитку обмотки, что заметно снижает надежность двигателей. В качестве простейшей модернизации электродвигателей при их ремонте можно считать применение не двух, - а трехкратной пропитки. Осмотры осветительных установок При осмотрах осветительных электроустановок проверяют состояние электропроводки, щитков, осветительных приборов, автоматов, выключателей, штепсельных розеток и других элементов установки. Проверяют также надежность имеющихся в установке контактов: ослабленные контакты должны быть затянуты, а обгоревшие — зачищены или заменены новыми. Замена ламп в светильниках В производственных цехах промышленных предприятий существуют два способа смены ламп: индивидуальный и групповой. При индивидуальном способе ламп заменяют по мере их выхода из строя; при групповом способе их заменяют группами (после того, как они отслужили положенное количество часов). Второй способ экономически более выгодный, так как может быть совмещен с очисткой светильников, но связан с большим расходом ламп. При замене не следует использовать лампы большей мощности, чем это допускается для осветительного прибора. Завышенная мощность ламп приводит к недопустимому перегреву светильников и патронов и ухудшает состояние изоляции проводов. Светильники и арматуру очищают от пыли и копоти в цехах с небольшим выделением загрязняющих веществ (механические и инструментальные цеха, машинные залы, кожевенные за воды и т. п.) два раза в месяц; при большом выделении загрязняющих веществ (кузнечные и литейные цеха, прядильные фабрики, цементные заводы, мельницы и др.) четыре раза в месяц. Очищают все элементы светильников — отражатели, рассеиватели, лампы и наружные поверхности арматур. Очистку окон для естественного освещения проводят по мере их загрязнения. Рабочее и аварийное освещение в производственных цехах включают и выключают по графику лишь тогда, когда естественное освещение недостаточно для производства работ. Проверки и испытания осветительных установок при эксплуатации Электроосветительные установки при эксплуатации подвергают ряду проверок, испытаний. Проверяют сопротивление изоляции рабочего и аварийного освещения. Исправность системы аварийного освещения проверяют, отключая рабочее освещение, не реже одного раза в квартал. Автомат или блок аварийного переключения освещения проверяют один раз в неделю в дневное время. У стационарных трансформаторов на напряжение 12— 36 В изоляцию испытывают 1 раз в год, а у переносных трансформаторов и ламп на 12 — 36 В — каждые три месяца. СПИСОК ЛИТЕРАТУРЫ 1. Атаназевич В. И. Сушка пищевых продуктов: справочное пособие / В. И. Атаназевич. – М.: ДеЛи, 2000. – 296 с. 2. Винокуров К.В. Элеваторы, склады, зерносушилки: учеб. пособие / К.В. Винокуров, С.Н. Никоноров.–Саратов: Сарат. гос. техн. ун-т, 2008.– 88с. 3. Ганелин А. М., Коструба С.И. Справочник сельского электрика (в вопросах и ответах). – 2-е изд., перераб. и доп. – М.: Колос, 1980. – 256 с. 4. Прищеп Л. Г. Учебник сельского электрика. – 3-е изд., доп. и перераб. – М.: Агропромиздат, 1986. – 509 с. 5. Романчук Л. К..Б Сашко К.В. Механизатору зерноочистительно-сушильного комплекса. – Минск.: Урожай, 1990. – 237 с. 6. Сельскохозяйственная техника: Кат. – т.2. Техника для растениеводства. – М.: ФГНУ «Росинформагротех», 2007. – 288 с. 7. Справочник инженера-механика сельскохозяйственного производства: Учеб.пособие. – М.: ФГНУ «Росинформагротех».- Ч.1. – 2003. – 340 с. 8. Халанский В.М., Горбачёв И.В. Сельскохозяйственные машины. – М.: Колос, 2003. – 624 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||