Выпарная установка. NaOH выпарная 2-х ступенчатая вар 6. Введение 4 Сравнительная характеристика и выбор основного оборудования 5

Скачать 299.07 Kb. Скачать 299.07 Kb.

|

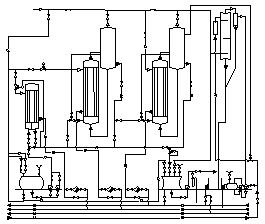

Содержание Введение 4 1. Сравнительная характеристика и выбор основного оборудования 5 1.1. Сущность и назначение процесса 5 1.2. Краткое описание и сравнительная характеристика аппаратов 5 2. Выбор конструкции аппарата 10 3. Описание технологической схемы 12 4. Технологический расчет аппарата 14 4.1. Материальный баланс 14 4.1.1. Расчет количества воды, выпариваемой установкой 14 4.2. Тепловой баланс 15 4.2.1. Распределение перепада давлений по корпусам 15 4.2.2. Определение свойств греющего пара 16 4.2.3. Расчет температурных потерь 16 Таблица 4.2. – Значения температур кипения и температурных депрессий при атмосферном давлении 16 Корпус 16 I 16 II 16 Температура кипения, 0С 16 108,4 16 132,1 16 Температурная депрессия, 0С 16 8,4 16 32,1 16 Таблица 4.3- Значения плотностей растворов в корпусах при 200С. 17 Корпус 17 I 17 II 17 Плотность раствора NaOH, кг/м3 17 1175,0 17 1449,0 17 4.2.4. Расчет температур кипения растворов по корпусам 18 4.2.5. Расчет полезной разности температур 19 4.2.6. Расчет коэффициентов теплопередачи 19 Расчет коэффициента теплопередачи 21 Коэффициент теплопередачи для i-го корпуса Кi, Вт/(м2К) находится по формуле: 21 (4.20) 21 Расчет коэффициентов теплоотдачи 22 4.2.7. Определение тепловых нагрузок 22 Qпот - расход тепла на потери в окружающую среду, Вт. 23 (Qпот)i примем в размере 3% от Qi. Расход греющего пара в 1-й корпус, производительность каждого корпуса по выпаренной воде и тепловые нагрузки по корпусам определим путем совместного решения уравнений тепловых балансов по корпусам и уравнения баланса по воде для всей установки: 23 4.2.8. Распределение полезной разности температур 23 Корпус 24 5. Расчет на прочность 26 5.1. Определение толщины тепловой изоляции 26 5.2. Расчет количества труб 27 5.3. Расчет толщины трубных решеток 27 5.4. Расчет толщины стенки корпуса 28 5.5. Расчет толщины стенки конического днища 28 5.6. Расчет толщины стенки эллиптического днища 29 5.7. Расчет диаметра патрубков 29 Заключение 31 Список литературы 32 Введение В химической и смежной с ней отраслях промышленности жидкие смеси, концентрирования которых осуществляется выпариванием, отличаются большим разнообразием как физических параметров (вязкость, плотность, температура кипения, величина критического теплового потока), так и других характеристик (кристаллизующиеся, пенящиеся, нетермостойкие растворы и др.) свойство смесей, определяют основные требования к условиям проведения процесса (вакуум выпаривания), а также к конструкциям выпарных аппаратов. Цель данной курсовой работы – спроектировать двухступенчатую выпарную установку для непрерывного концентрирования водного раствора NaОН. Задачей проекта является выбор принципиальной технологической схемы, тип аппарата и его механический расчет. 1. Сравнительная характеристика и выбор основного оборудования 1.1. Сущность и назначение процесса Выпаривание - процесс концентрирования растворов твердых нелетучих веществ путем удаления жидкого летучего растворителя в виде паров. Сущность выпаривания заключается в переводе растворителя в парообразное состояние и отводе полученного пара от оставшегося сконцентрированного раствора [1]. Испарение растворителя может происходить в результате парообразования на поверхности теплообмена или контакта с теплоносителем, а также за счет теплоты упариваемой системы (адиабатно). Обычно из раствора удаляют лишь часть растворителя, так как в применяемых для выпаривания аппаратах вещество должно находиться в текучем состоянии. При выпаривании протекают межфазовые превращения. 1.2. Краткое описание и сравнительная характеристика аппаратов При больших производительностях выпаривание проводят по непрерывному принципу. В аппаратах непрерывного действия создают условия для интенсивной циркуляции раствора, т.е. гидродинамическая структура близка к модели идеального смешения 2. В качестве теплоносителя используют чаще всего насыщенный водяной пар, который называют греющим. Выпаривание проводят при атмосферном давлении, под вакуумом или под давлением, большим атмосферного. Выпаривание под вакуумом обладает большими преимуществами по сравнению с атмосферной выпаркой: снижается температура кипения раствора, что дает возможность использовать этот способ для выпаривания растворов термически - нестойких веществ; повышается полезная разность температур. Это приводит к снижению требуемой поверхности теплопередачи выпарного аппарата; несколько снижаются потери в окружающую среду (так как снижается температура стенки аппарата); появляется возможность использования теплоносителя низкого потенциала. К недостаткам такого способа относятся удорожание установки (требуется дополнительное оборудование конденсатор, вакуум-насос и др.), а также несколько больший расход греющего пара на 1 кг выпариваемой жидкости (вследствие снижения давления над раствором происходит увеличение теплоты испарения растворителя) 2. В случае если в выпарной установке имеется один выпарной аппарат, такую установку называют однокорпусной. Если же два и более - многокорпусной. Большим распространением пользуются многокорпусные выпарные установки, работающие под давлением, понижающемся от первого корпуса к последнему. В таких установках можно применять вторичный пар, образующийся в каждом последующем корпусе, для обогрева последующего. Вторичный пар из последнего корпуса поступает в конденсатор или используется вне установки. Таким образом, осуществляется многократное использование одного и того же количества тепла (тепла отдаваемого греющим паром в первом корпусе), что позволяет сэкономить значительное количество потребляемого свежего пара 1. В многокорпусных установках экономия пара достигается за счет увеличения поверхности теплообмена. В зависимости от способа подачи раствора различают следующие основные схемы многокорпусных выпарных установок. Схема с прямоточным питанием (наиболее распространена), схема с противоточным питанием, схема с параллельным питанием, схема с комбинированным питанием корпусов. Рассмотрим достоинства и недостатки этих схем. При прямоточном питании раствор и греющий агент движутся в одном направлении. Достоинством такой выпарки является отсутствие необходимости установки насосов для перекачивания кипящих растворов, а теплота, выделяющаяся при охлаждении перегретого в предыдущем корпусе раствора до температуры кипения, идет на дополнительное испарение растворителя. Недостатки - уменьшение коэффициентов теплопередачи от первого корпуса к последнему и, как следствие, увеличение общей поверхности теплопередачи. Противоточное питание - раствор и вторичный пар движутся в противоположных направлениях. Достоинства - малое изменение коэффициентов теплопередачи по корпусам, уменьшение нагрузки на конденсатор. Недостаток-необходимость установки насосов, что связано с дополнительным расходом энергии, усложняет установку и затрудняет ее регулирование. Параллельное питание - слабый раствор подается одновременно во все корпуса, а упаренный отбирается из всех корпусов. Эта схема применяется редко, главным образом при незначительном повышении концентрации раствора и при выпаривании кристаллизующихся растворов, так как передача их из корпуса в корпус в этом случае затруднительна вследствие возможного закупоривания перепускных трубопроводов и арматуры 1.. Наибольшее распространение получили аппараты с паровым обогревом, имеющие поверхность теплообмена, выполненную из труб. Выпарные аппараты состоят из двух частей: - кипятильник (греющая камера), в котором расположена поверхность теплообмена и происходит выпаривание раствора; - сепаратор - пространство, в котором вторичный пар отделяется от раствора В зависимости от характера движения кипящей жидкости в выпарном аппарате различают: - выпарные аппараты со свободной циркуляцией - выпарные аппараты с естественной циркуляцией - выпарные аппараты с принудительной циркуляцией - пленочные выпарные аппараты Для повышения интенсивности циркуляции и коэффициента теплопередачи в последнее время стали применять аппараты с принудительной циркуляцией. Циркуляция жидкости производится пропеллерными или центробежными насосами 5. Свежий раствор подается в нижнюю часть нагревательной камеры 1, а упаренный раствор отводится из нижней части сепаратора 2 (Рис.1), уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Работа насоса затрачивается на преодоление гидравлических сопротивлений. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды; поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико. В таких аппаратах достигаются более высокие скорости циркуляции, соответствующие скоростям движения парожидкостной смеси более 2-2,5 м/с. Скорость циркуляции определяется производительностью циркуляционного насоса и не зависит от уровня жидкости и парообразования в кипятильных трубах. В аппаратах такой конструкции достаточно высоки коэффициенты теплопередачи - более 2000 Вт/ (м2К), поэтому они могут эффективно работать при меньших полезных разностях температур (равных 3-5 оС) и применяться для выпаривания растворов с большой вязкостью, естественная циркуляция которых затруднена 3. В ряде случаев аппараты выполняют с вынесенной нагревательной камерой (рис1.)  Рисунок 1.1. Выпарной аппарат с принудительной циркуляцией и вынесенной нагревательной камерой (а) и циркуляционной трубой (б). нагревательные камеры; 2- сепараторы; 3- брызгоуловитель; 4- циркуляционные трубы; 5- насосы Здесь появляется возможность производить замену нагревательной камеры при ее загрязнении, а иногда к одному сепаратору присоединить две или три нагревательные камеры. Достоинствами аппаратов с принудительной циркуляцией являются: высокие коэффициенты теплопередачи (в 3-4 раза больше, чем при естественной циркуляции), отсутствие загрязнения поверхности теплообмена при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур. Недостаток - необходимость расхода энергии на работу насоса. Применение принудительной циркуляции целесообразно при изготовлении аппарата из дорогостоящего материала (сокращение поверхности теплообмена вследствие повышения коэффициентов теплопередачи),при выпаривании кристаллизующихся растворов (сокращение простоев во время очистки аппарата), при выпаривании вязких растворов (что при естественной циркуляции требует наличия большой разности температур) 3. 2. Выбор конструкции аппарата В результате анализа конструкций выпарных аппаратов и рекомендаций ГОСТ 11987-81 для концентрирования раствора NaОН выбран выпарной аппарат с естественной циркуляцией и вынесенной греющей камерой. При размещении нагревательной камеры вне корпуса аппарата имеется возможность повысить интенсивность выпаривания не только за счет увеличения разности плотностей жидкости и паро-жидкосчной смеси в циркуляционном контуре, но и за счет увеличения длины кипятильных труб. Аппарат с выносной нагревательной камерой имеет кипятильные трубы, длина которых часто достигает 7 м. Он работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъемный и опускной участки циркуляционного контура имеют значительную высоту. Выносная нагревательная камера легко отделяется от корпуса аппарата, что облегчает и ускоряет ее чистку в ремонт. Ревизию и ремонт нагревательной камеры можно производить без полной остановки аппарата (а лишь при снижении его производительности), если присоединить к его корпусу две камеры. Исходный раствор поступает под нижнюю трубную решетку нагревательной камеры и, поднимаясь по кипятильным трубам выпаривается. Иногда подачу исходного раствора производят, как показано на рисунке, в циркуляционную трубу. Вторичный пар отделяется от жидкости в сепараторе. Жидкость опускается по необогреваемой циркуляционной трубе, смешивается с исходным-раствором, и цикл циркуляции повторяется снова. Вторичный пар, пройдя брызгоуловитель, удаляется сверху сепаратора. Упаренный раствор отбирается через боковой штуцер в коническом днище сепаратора. Скорость циркуляции в аппаратах с выносной нагревательной камерой может достигать 1,5 м/сек, - что позволяет выпаривать в них концентрированные и кристаллизующиеся растворы не опасаясь слишком быстрого загрязнения поверхности теплообмена. Благодаря универсальности, удобству эксплуатации и хорошей теплопередаче аппараты такого типа получили широкое распространение. 3. Описание технологической схемы Принципиальная схема установки представлена на рис. 3.1.  Рис. 3.1. Принципиальная схема выпарной установки. Принципиальная схема двухкорпусной выпарной установки показана на рис. 3.1. Исходный разбавленный раствор из промежуточной емкости центробежным насосом подается в теплообменник (где подогревается до температуры, близкой к температуре кипения), а зачем - в первый корпус выпарной установки. Предварительный подогрев раствора повышает интенсивности кипения в выпарном аппарате . Первый корпус обогреваегся свежим водяным паром. Вторичный пар образующийся при концентрировании раствора в первом корпусе, направляется в качестве греющего во второй корпус. Сюда же поступает частично сконцентрированный раствор из 1-го корпуса. Самопроизвольный переток раствора и вторичного пара в следующие корпуса возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара последнего корпуса в барометрическом конденсаторе смешения (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующяхся газов вакуум-насосом). Смесь охлаждающей воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся во втором корпусе концентрированный раствор центробежным насосом подается в промежуточную емкость упаренного раствора . Конденсат греющих паров из выпарных аппаратов выводится с помощью конденсатоотводчиков. 4. Технологический расчет аппарата 4.1. Материальный баланс 4.1.1. Расчет количества воды, выпариваемой установкой Количество воды, выпариваемой в двух корпусах установки W, кг/с, находится по формуле:  (4.1) (4.1)где Gнач- массовый расход начального раствора, кг/с; хнач- массовая доля NaОН в начальном растворе, % (масс.); хкон- массовая доля NaОН в конечном растворе, % (масс.). По условию Gнач= 8,0кг/с, хнач=10% (масс.), хкон=42% (масс.) По формуле (4.1)  Примем в первом приближении одинаковое количество выпариваемой воды в корпусах. Тогда WI=WII= 6,1/2=3,05 кг/с 4.1.2. Расчет концентрации растворов по корпусам Количество раствора, выходящего из i-го корпуса Gi , кг/с, находится по формуле: Gi = Gнач – Wi (4.2) где Wi – количество испаренной воды в i-корпусах, кг/с. По формуле (4.2) для i=1 G1 = 8,0-3,05 =4,95 кг/с; для i=2 G2 = 8,0-3,05-3,05=1,9 кг/с. концентрации раствора при выходе из из i-го корпуса хi,%(масс.), находятся по формуле:  (4.3) (4.3)По формуле (4.3) для i=1  для i=2  , что соответствует заданному значению. , что соответствует заданному значению.4.2. Тепловой баланс 4.2.1. Распределение перепада давлений по корпусам Общий перепад давлений по корпусам робщ, ат, находится по формуле: робщ=рг1 – рб.к. (4.4) где рг1 – давление греющего пара в I корпусе, ат.; рб.к. – абсолютное давление пара в барометрическом конденсаторе, ат. По формуле (4.4): робщ=2,0 – 0,196 =1,804 Распределим этот перепад давлений между корпусами поровну. Перепад давлений на каждый корпус ркор, ат., находится по формуле: ркор=робщ/2 (4.5) По формуле (4.5): ркор=1,804/2=0,902 Давления греющих паров по корпусам рi, ат., (для i<3) находятся по формуле: Pг(i+1) = (pг)i - ркор (4.6) При условии, что pг1=2,1ат, по формуле (4.6): pг2=2,0 – 0,902= 1,098ат ; 4.2.2. Определение свойств греющего пара Свойства греющих паров в каждом корпусе для принятых давлений, по таблице LVII [8] приведены в таблице 4.1. Таблица 4.1 - Свойства греющих паров в корпусах.

4.2.3. Расчет температурных потерь 4.2.3.1. Определение потерь от температурной депрессии В справочных таблицах (ХХХVI [8]) находим температуры кипения раствора NаOH в зависимости от концентрации при атмосферном давлении. Находим потери от температурной депрессии. Значения заносим в таблицу 4.2 Таблица 4.2. – Значения температур кипения и температурных депрессий при атмосферном давлении

Суммарные потери от температурной депрессии tдепр,0С(или К), находятся по формуле: tдепр=(tдепр)1+(tдепр)2 (4.7) tдепр=8,4+32,1=40,50С (или К). 4.2.3.2. Определение потерь от гидравлических сопротивлений Потери разности температур на каждом интервале между корпусами принимаем в 10С(или К). Интервалов всего два (I-II, II-конденсатор), следовательно tг.с.=12=20С (или К). 4.2.3.3. Определение потерь от гидростатического эффекта Гидростатическая депрессия обусловлена разностью давлений в среднем слое кипящего раствора и на его поверхности. Давление в среднем слое кипящего раствора Рср каждого корпуса находится  (4.8) (4.8) (4.9) (4.9)Принимаем расстояние от верхнего уровня жидкости в аппарате до середины омываемой жидкостью поверхности равным Нтр= 0,4 м. Таблица 4.3- Значения плотностей растворов в корпусах при 200С.

Следовательно, повышение гидростатического давления в первом корпусе составляет:  Т.е. давление в среднем слое:  Гидростатическая депрессия в i-том корпусе (tг.э.)i,0С(или К), находится по формуле: (tг.э.)i = (tср)i – ti. (4.10) где (tср)i - температура кипения воды при давлении (рср)i,0С ; ti - температура кипения воды при давлении рi,0С. Температура кипения воды при давлении р1 =119,60С , а при рср = 119,70С Повышение гидростатического давления во втором корпусе составляет:  Т.е. давление в среднем слое:  Температура кипения воды при давлении р2 =101,150С , а при рср = 102,20С По формуле (4.10) для i=1 (tг.э.)1 =119,7-119,6=0,10С (или К) для i=2 (tг.э.)2 =102,2-101,15=1,05 0С (или К) Суммарная гидростатическая депрессия: tг.э.= (tг.э.)1 + (tг.э.)2) (4.11) tг.э.= 0,1+1,05=1,15 0С(или К) 4.2.3.4. Определение общих потерь Общие потери tпот,, 0С(или К), находятся по формуле: tпот =tдепр+tг.э.+tг.с. (4.12) tпот =40,5+2+1,15=43,650С(или К) 4.2.4. Расчет температур кипения растворов по корпусам Средняя температура кипения раствора в i-том корпусе (tкип.)i,0С, находится по формуле: (tкип.)i= ti + (tдепр)i + (tг.э.)i (4.13) По формуле (4.13): для i=1 (tкип.)1=119,6+8,4+0,1=128,10С для i=2 (tкип.)2=59,8+32,1+1,05=92,950С 4.2.5. Расчет полезной разности температур Общая разность температур tобщ,0С(или К), находится по формуле: tобщ=(tг)1 – tб.к. (4.14) где (tг)1 –температура греющего пара в I корпусе, 0С; tб.к. – температура в барометрическом конденсаторе, 0С По таблице 4.1 (tг.п.)1=119,60С; по таблице LVII [8] tб.к =59,80С. По формуле (4.13): tобщ=119,6-59,8=59,80С(или К). Полезная разность температур tпол,0С(или К), находится по формуле: tпол=tобщ – tпот (4.15) По формуле (4.15) tпол=59,8-43,65=16,150С(или К). 4.2.6. Расчет коэффициентов теплопередачи 4.2.6.1. Расчет теплопередачи в первом корпусе Расчет коэффициента теплоотдачи для конденсирующего греющего пара Примем, что пар конденсируется в виде пленки. Температура пленки: (tпл)i=(tг)i - t1/2. Коэффициент теплоотдачи для конденсирующегося греющего пара п, находится по формуле:  (4.16) (4.16)где (г)i – коэффициент теплопроводности воды в i-том корпусе при (tпл)i, Вт/(мК); (г)i – плотность воды в i-том корпусе при (tпл)i, кг/м3; (rг)i – удельная теплота конденсации греющего пара в i-том корпусе, Дж/кг; (г)i – вязкость воды в i-том корпусе при (tпл)i, Пас; По табл. XXXIX [8] для (tпл)1=119,60С, г1 =0,686 Вт/(мК), г1=941,2 кг/м3, г1 = 229,410-6 Пас. По таблице 4.1 rг1=2204103 Дж/кг. Расчет коэффициента теплоотдачи для кипящего раствора Для установившегося процесса передачи тепла справедливо уравнение: пt1=рt2 Обозначим q’=пt1 q”=рt2. Плотность пара в i-том корпусе п i, кг/м3 находится по формуле:  (4.17) (4.17)где Мп – молярная масса пара; ратм – атмосферное давление, ат. Мп=18; ратм =1ат. По формуле (4.17): для i=1 п1=182732,0/(22,4(128,1+273))=1,09 кг/м3 Коэффициент теплоотдачи для кипящего раствора в i-том корпусе рi , находится по формуле:  (4.18) (4.18)где рi - коэффициент теплопроводности раствора при tкип, Вт/(мК); рi - – вязкость раствора при tкип, Пас; i - коэффициент поверхностного натяжения раствора при tкип, Н/м; сi – удельная теплоемкость раствора при tкип, Дж/(кгК); 0,579 – плотность пара при р=1ат, кг/м3. По таблице 4.3 и по таблице 4.2 для 13%-го раствора NaOH при 125,90С: р1=1175,0кг/м3, р1 = 0,643 Вт/(мК), р1 = 0,34710-3Пас, 1=59,810-3 Н/м, с1=3966Дж/(кгК); r1=2208000 Дж/кг. Методом подбора условия q’=q” было найдено значение t1=1,08 По формуле (4.16):  По формуле (4.18):  Суммарное термическое сопротивление стенки rст, (м2К)/Вт, находится по формуле: rст=ст /ст+н /н (4.19) где ст , н – толщины стенки и накипи соответственно, м; ст , н - коэффициенты теплопроводности стенки и накипи соответственно, Вт/(мК). Выберем стальные трубы 38х2мм, значит ст ,=0,002м, примем н =0,0005м, по табл. XXXVIII [8] выберем н=2 Вт/(мК) По формуле (4.19) rст=0,002/25,1+0,0005/2=0,00033(м2К)/Вт Расчет коэффициента теплопередачи Коэффициент теплопередачи для i-го корпуса Кi, Вт/(м2К) находится по формуле:  (4.20) (4.20)По формуле (4.20):  4.2.6.2. Расчет теплопередачи во втором корпусе Свойства конденсата По табл. XXXIX [8] для (tпл)1=101,70С: п2 =0,683 Вт/(мК), г2=958,0 кг/м3, г2 = 28210-6 Пас. По таблице 4.1 rг2=2253103 Дж/кг. Расчет коэффициентов теплоотдачи По формуле (4.17): для i=2 п2=182730,39/(22,4(99,68+273))=1,23кг/м3 Для 42 %-го раствора NaОН при 101,70С: р2=1449,0кг/м3 р2 = 0,545 Вт/(мК), р2 = 0,51410-3Пас, 2=61,910-3 Н/м, с2=3364,9 Дж/(кгК); r1=2257000Дж/кг. Методом подбора условия q’=q” было найдено значение t1=1,95 По формуле (4.17):  По формуле (4.18):  Расчет коэффициента теплопередачи По формуле (4.20):  4.2.7. Определение тепловых нагрузок Расход тепла на выпаривание Qi, Вт, находится по формуле: Qi = (Qнагр)i+ (Qисп)i+ (Qпот )i (4.21) где Qнагр - расход тепла на нагревание раствора, Вт; Qисп – расход тепла на испарение воды, Вт; Qпот - расход тепла на потери в окружающую среду, Вт. (Qпот)i примем в размере 3% от Qi. Расход греющего пара в 1-й корпус, производительность каждого корпуса по выпаренной воде и тепловые нагрузки по корпусам определим путем совместного решения уравнений тепловых балансов по корпусам и уравнения баланса по воде для всей установки:  Q1=Gг.п.(Iг1-I1) = 1,03[GHcH (tкип1-tн) + (W1 (Iвт.п.1 – свtкип1)) Q2=W1(Iг2 – I2) = 1,03[(GH – W1)c1(tкип2 – tкип1)+W2(Iвт.п.2 – свtкип2)] W = W1 +W2 Gг.п.(2710-502,4) = 1,03[83,9 (128,1-119,6)+W1 (2713– 4,19129,9)]  W1(2682-426) = 1,03[(8,0-W1) 3,6(92,95-128,1)+W2(2685-4,1992,95)] 6,1= W1 +W2 W1=2,66 W2=3,44 Gг.п.=Q1/.(2710-502,4)=1,9 кг/с Q1= 1,03[83,9∙(128,1-119,6)+2,63∙(2715– 4,19128,1)]=5971кДж Q2= 2,63(2682-426)=5933кДж 4.2.8. Распределение полезной разности температур Полезные разности температур распределяем из условия равенства их поверхностей теплопередачи:  (4.22) (4.22)для i=1  для i=2  Сравним значения полезных разностей температур:

Проверим общую полезную разность температур установки: ∑∆tп=∆tп1 +∆tп2 ∑∆tп=7,35+8,69=16,04 град. Как видно, полезные разности температур, рассчитанные из условия равного перепада давлений в корпусах и найденные в 1-м приближении из условия равенства поверхностей теплопередачи в корпусах, различаются не более, чем на 5%. Поэтому принимаем значения, полученные в 1ом-м приближении. Поверхность теплопередачи выпарных аппаратов,F, м2 находится по формуле:  (4.23) (4.23)По формуле (4.23): для i=1  для i=2  По ГОСТ 11987-81 выбираем выпарной аппарат со следующими характеристиками [2]:

5. Расчет на прочность 5.1. Определение толщины тепловой изоляции Толщину тепловой изоляции и находят из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в окружающую среду: в(tст2 – tв) = и (tст1 – tст2)/и Тогда толщина тепловой изоляции и, м, находится по формуле [13]:  (5.1) (5.1)где и – коэффициент теплопроводности изоляционного материала, Вт/(м К); tст1 – температура изоляции со стороны аппарата, 0С; tст2 – температура изоляции со стороны окружающей среды, 0С; в – коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, Вт/(м2К); tв – температура окружающей среды, 0С. Коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, в, Вт/(м2К) , находится по формуле: в=9,3 + 0,058 tст2 (5.2) Т.к. аппарат будет работать в закрытом помещении, то выбираем tст2 из интервала 35450С. Примем tст2 =400С. По формуле (5.2): в=9,3 + 0,05840=11,6 Вт/(м2К) Выберем в качестве материала для тепловой изоляции совелит (85% магнезии + 15% асбеста) имеющий коэффициент теплопроводности и =0,09 Вт/(м К). В виду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением слоя изоляции tст1 принимаем равной tг1 (см. табл. 1). По формуле (5.1):  Принимаем толщину тепловой изоляции 0,04м и для других корпусов. 5.2. Расчет количества труб Число труб, n находится по формуле [13]:  (5.3) (5.3) При расположении труб по шестиугольнику ближайшее число труб равно 1261шт. [8]. 5.3. Расчет толщины трубных решеток Толщина трубных решеток р, м, находится по формуле [13]:  (5.4) (5.4)где р – максимальное давление в корпусе, МПа; *доп – номинальное допускаемое напряжение стали, МПа; - коэффициент, учитывающий класс аппарата; - коэффициент прочности сварного шва; b - число труб на диаметре наибольшего шестиугольника. Выбираем =1; =1; сталь марки 15Х5М с *доп=138 МПа; b=31 [14].  5.4. Расчет толщины стенки корпуса Толщина стенки аппарата, работающего под внутренним давлением к, м, находится по формуле [13]:  (5.5) (5.5)где С–поправка на коррозию и округление толщины до стандартного размера  Рекомендуется принимать С не менее 2мм. Примем С=2,5мм. Тогда к=5мм 5.5. Расчет толщины стенки конического днища Толщина стенки конического днища, д1, м, находится по формулам: По напряжению на изгиб [14]:  (5.6) (5.6)где y – коэффициент формы днища. Для =450 y=4,1[14] По формуле (5.6):  . Примем С=2,5мм. Тогда д1=5мм По напряжению на растяжение:  (5.7) (5.7) . Примем С=3,1мм. Тогда д=5мм. 5.6. Расчет толщины стенки эллиптического днища Толщина стенки эллиптического днища, д2, м, находится по формуле:  (5.8) (5.8)где h – высота выпуклой части днища, м; К – конструктивный коэффициент; z – коэффициент неукрепленного отверстия. z= 1-d/dK. В днище греющей камеры находится отверстие с d=50мм под слив, тогда: z= 1-50/1200=0,96 Коэффициент К при внутреннем давлении для днищ с неукрепленными отверстиями принимается равным 0,95. Примем высоту выпуклой части днища h=0,2 dK=0,32м По формуле (5.8):  Примем С=2,5мм. Тогда д2=5мм. 5.7. Расчет диаметра патрубков для выхода конденсата:  для входа греющего пара:  для выхода вторичного пара:  для входа раствора:  для выхода раствора:  где v – скорость в патрубке, м/с. Примем для пара v=16м/с, для жидкости v=1,3м/с. Заключение В результате проведенной работы, была спроектирована выпарная установка, состоящая из двух одинаковых аппаратов с естественной циркуляцией и вынесенной греющей камерой. По достаточно высоким коэффициентам теплопередачи (в среднем 1100Вт/(м2К)) можно сделать вывод о том, что естественная циркуляция для выпаривания 10 %-ного NaОН вполне подходит. Выбранный по ГОСТ 11987-81 аппарат является крупным по габаритам и металлоемкости. Коэффициенты теплопередачи были получены при толщине накипи 0,5мм. Поэтому рекомендуется прочищать аппараты не менее, чем раз в 3 года. Не рекомендуется использовать аппарат для выпаривания более вязких и более кристаллизующихся растворов. Список литературы 1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.:Химия,1973 –750 с. 2.Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: Учебник для техникумов. - Л.: Химия , 1991.-352 с., ил. 3.Плановский А.Н. Николаев П.И. Процессы и аппараты химической и нефтехимической технологии. - М.: Химия,1972-496 с. 4. Дытнерский Ю.И.. ПАХТ. Изд.2-е. Часть1.Теоретические основы процессов химической технологии. Гидравлические и тепловые процессы и аппараты. - М.:Химия,1995г.-400с. 5. Плановский А.Н., Рамм В.М., Коган С.З. Процессы и аппараты химической технологии. - М.: Химия, 1986 –948с. 6.Краткий справочник физико-химических величин/ Под. ред. А.А. Равделя и А.М. Пономаревой.- Л.: Химия ,1983-232 с. 7. Позин М.Е., Зинюк Р.Е. Физико-химические основы неорганической технологии: Учеб. пособие для вузов. - Л.:Химия,1985.-384 с., ил. 8. Павлов К.Ф.; Романков П.Г.; Носков А.А.. Примеры и задачи по курсу ПАХТ. Изд.10-е, перераб. и доп.-Л.:Химия,1987г.-576с. 9.Кувшинский М.Н., Соболева А.П. Курсовое проектирование по предмету «Процессы и аппараты химической промышленности»: Учеб. пособие для учащихся техникумов. - М.: Высш. Школа , 1980.-223с., ил. 10. Основные процессы и аппараты химической технологии: Пособие по курсовому проектированию/Под. ред. Ю.И. Дытнерского. М.: Химия, 1991.272 с. 11. А.Н. Серов Проектирование аппаратуры заводов неорганических веществ: Учеб. пособие / /Л.: СЗПИ,1986,-64 с. 12. Л.З. Альперт Основы проектирования химических установок. - М.:Высш. шк.,1976–270с. 13. ЛащинскийА.А. Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник. - Л.: Машиностроение, 1970.-752 с. 14. ЛащинскийА.А. Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Краткий справочник. - Л.: Машиностроение, 1970-350с. 15. ТетеревковА.И., Печковский В.В. Оборудование заводов неорганических веществ и основы проектирования: [Учеб. пособие для хим.- техн. вузов и фак.]. -Мн.: Высш. школа, 1981,335 с., ил. 16. Генкин А.Э. Оборудование химических заводов. -М.:Высш.шк.,1978 -272 с. 17.Таубман Е.И. Выпаривание. – М.: Химия, 1982.-328 с. 18. Посыпайко В.И., Васина Н.А. Аналитическая химия и технический анализ. Учебное пособие для вузов. – |