Методы обогащения. методы обогащения. Введение Гравитационный метод обогащения

Скачать 233.24 Kb. Скачать 233.24 Kb.

|

|

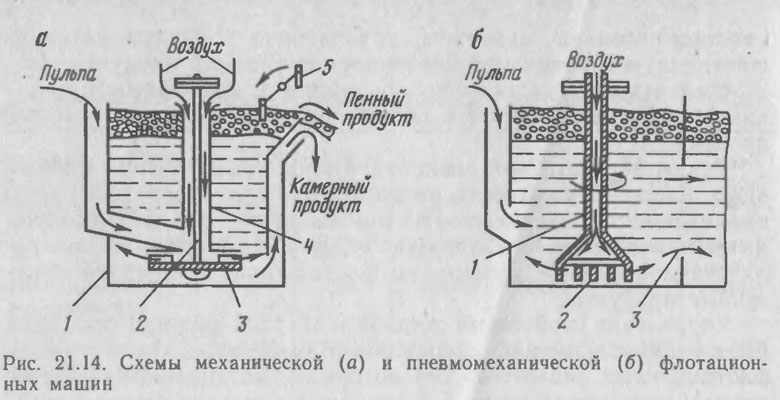

Введение……………………………………………………………………………………………. Гравитационный метод обогащения…………………………………………………. Флотационный метод обогащения……………………………………………………. Электрические методы обогащения…………………………………………………. Специальные методы обогащения……………………………………………………. Комбинированные методы обогащения…………………………………………… Вспомогательные методы обогащения……………………………………………… Список использованной литературы……………………………………………………… Введение Обогащение полезных ископаемых в целом, и угля в частности – старейшая отрасль промышленности во всем мире. Ее цель – увеличение доли полезного компонента в минерале, который был получен из недр земли. Для угля это - повышение удельного веса низкозольного концентрата в общей массе, говоря более простым языком – отделение угля от породы (минеральных примесей). Ради получения угольного концентрата необходимого качества для нужд металлургии, химического производства, энергетики перерабатываются миллионы тонн угля, добытого на шахтах, совершенствуется технология обогащения. Получение качественной продукции, отвечающей всем требованиям Международных стандартов и ГОСТов Российской Федерации. Мокрое обогащение угля - это переработка горной массы для получения концентрата необходимого качества при помощи воды. Существуют несколько методов обогащения в водной среде, часть из них применяется еще с 19-го века, а часть разработана только в конце прошлого столетия в связи с ухудшением качества добытых углей. При всем разнообразии процессов промышленного обогащения углей, все они основаны на использовании различий физических и физико-химических свойств минералов. Известны следующие основные методы мокрого и сухого обогащения углей: гравитационный, флотационный, магнитный, электрический и специальные. Каждый из этих методов включает ряд процессов, основанных на общих физических и физико-химических свойствах, по которым производится разделение материала и отличающихся друг от друга использованием дополнительных разделяющихся сил и соответствующими конструкциями машин и аппаратов. 1.Гравитационный метод обогащения Гравитационные методы обогащения заключаются в разделении частиц под действием собственного веса и сопротивления среды и основаны на различии в плотности минеральных зерен. Разделяющими средами при гравитационном обогащении могут быть водные суспензии, вода и воздух. К гравитационным методам обогащения относятся: - разделение в суспензиях плотностью 1,5—2 г/см3 (обогащение в тяжелых средах); - разделение в потоке воды или воздуха, пульсирующем в вертикальном направлении (гидравлическая и пневматическая отсадка); - разделение в потоке воды, текущем по наклонной плоскости (обогащение на концентрационных столах, в желобах, крутонаклонных сепараторах). Гравитационные методы применяют для обогащения углей крупностью от 0,5 до 300 мм. Наиболее широко используют отсадку и обогащение в тяжелых средах. Обогащение в тяжелых средах заключается в разделении минеральных зерен в суспензии с плотностью, промежуточной между плотностями разделяемых зерен. При этом зерна, плотность которых больше плотности суспензии, опускаются вниз, а более легкие всплывают на ее поверхность. Суспензии состоят из взвешенных в воде тонких частиц тяжелых минералов, которые называют утяжелителями. В качестве утяжелителей используют в основном магнетит, а также специальный сплав — ферросилиций, состоящий из кремния (14—16 %) и железа (86— 84 %). Эффективность тяжелосредного обогащения зависит от состояния суспензии, которое наиболее полно характеризуется ее плотностью, устойчивостью и вязкостью Плотность — основное технологическое свойство суспензии, определяющее результаты разделения, т. е. количество и качество продуктов обогащения. Устойчивостью суспензии называют ее способность сохранять постоянную плотность по высоте, т. е. в различных точках объема суспензии. В обычных условиях суспензии неустойчивы, так как они разрушаются из-за осаждения утяжелителя под действием собственного веса, что приводит к нарушению процесса разделения и ухудшению его результатов. Устойчивость суспензии можно повысить за счет применения «устойчивого», т. е. тонкодисперсного, утяжелителя крупностью 0,16—0,01 мм, создания слабых восходящих потоков суспензий, механического перемешивания, а также добавления специальных растворимых в воде реагентов-пептизаторов, препятствующих слипанию частиц утяжелителя в суспензии. Вязкость — свойство суспензии оказывать сопротивление относительному движению отдельных ее слоев или перемещению в ней каких-либо посторонних тел, например, кусков угля. Повышение вязкости суспензии происходит с увеличением объемной концентрации утяжелителя, с уменьшением его крупности, а также вследствие накопления в суспензии угольных шламов. С повышением вязкости суспензии снижается точность разделения. Поэтому практически обогащение в тяжелых средах применяют для углей крупностью +13 мм (в гравитационном поле) и 4-0,5 мм (в центробежном поле). Обогащение угля в тяжелых средах производят в специальных аппаратах — сепараторах и гидроциклонах. Для обогащения крупных классов угля используют двух- и трехпродуктовые тяжелосредные сепараторы, в которых разделение происходит под действием собственного веса. Мелкие и средние классы разделяют в двух- и трехпродуктовых гидроциклонах под действием центробежной силы. Из сепараторов с гравитационным полем на углеобогатительных фабриках нашли применение колесные сепараторы с наклонным элеваторным колесом типа СК, с вертикальными колесами типа СКВ (двухпродуктовый с одним колесЪм) и типа СТТ (трехпродуктовый с двумя колесами). Сепараторы типа СКВ получили наибольшее распространение.Сепаратор СТТ (сепаратор тяжелосредный трехпродуктовый) состоит из двух сепараторов СКВ, совмещенных в один агрегат. Разделение углей происходит последовательно в суспензиях двух плотностей. Сначала разделение осуществляется при высокой плотности суспензии с выделением породы. Всплывший продукт (смесь промпродукта и концентрата) направляют затем во вторую секцию сепаратора, где разделение осуществляется в суспензии меньшей плотности. Обогащение отсадкой заключается в разделении минеральных зерен, находящихся на горизонтальной поверхности отсапульсирующем потоке воды или воздуха. Пульсации разделительной среды осуществляются в вертикальном направлении через отверстия решета. Процесс разделения (расслоения) смеси минералов различной плотности или отсадки происходит следующим образом. В период действия восходящего потока воды с заданной скоростью происходит разрыхление зерен исходного материала и они получают возможность взаимоперемещения под действием собственного веса, гидродинамического давления и сил сопротивления. В период действия нисходящего потока зерна опускаются на решето и уплотняются. В результате происходит постепенное перераспределение минеральных зерен таким образом, что наиболее тяжелые зерна концентрируются в нижнем слое (на поверхности решета), а наиболее легкие — в верхнем слое. Если теперь осуществить раздельное удаление образовавшихся слоев, то мы получим продукты обогащения с различным содержанием тяжелых и легких минералов. Способ разгрузки конечных продуктов зависит от крупности исходного материала.С целью регулирования количества и качества тяжелого продукта при этом применяют так называемую искусственную «постель», состоящую из минералов или других материалов, размер которых больше размера отверстий решета. Искусственная постель играет роль своеобразного фильтра, пропускающего тяжелые зерна и задерживающего легкие. Основное различие отсадочных машин заключается в способах создания пульсирующих движений воды. При обогащении углей широкое распространение получили беспоршневые отсадочные машины, которые практически полностью вытеснили машины других типов. По расположению воздушных отделений машины разделяют на беспоршневые с боковым (БОМ) и с подрешетным (ОМ) расположением воздушных камер. В машинах предусмотрено автоматическое регулирование процесса разгрузки тяжелого продукта (породы), а также уровня минеральной постели, что обеспечивает поддержание оптимальных условий отсадки при изменении состава питания. Обогащение на концентрационных столах Концентрационные столы (рис. 1) применяются для обогащения руд крупностью 0.1 – 5 мм, а также для обогащения углей крупностью 0.3 – 6 мм. Наиболее эффективно процесс протекает при значительном различии в плотности разделяемых минералов (золото – кварц, з = 19.3 т/м3, к = 2.65 т/м3). Процесс сепарации реализуется в потоке воды, текущей по наклонной плоскости.                                                                                               П.П.- промпродукт; 4 3 2 1 Л.Ф. П.П. Т.Ф. исх. мат-л вода вода вода   Т.Ф.- тяжёлая фракция;  Л.Ф.- лёгкая фракция Рисунок 1 – концентрационный стол: 1 – дека стола; 2- рифли; 3 – загрузочная воронка; 4 - плашки Принцип действия концентрационного стола Исходный материал вместе с водой подаётся в загрузочную воронку и поступает на деку стола, которая совершает колебательные движения в горизонтальной плоскости. Частицы с высокой плотностью под действием инерционных сил движутся вдоль рифлей и разгружаются в левом нижнем конце стола. Частицы, имеющие низкую плотность, под действием потока воды, колебаний и уклона стола разгружаются справа в нижней части. Промпродукт разгружается в средней части стола. Регулировка процесса осуществляется: Изменением частоты колебаний стола; Изменением подачи воды (с помощью плашек); Изменением наклона стола. В угольной практике концентрационные столы не нашли широкого применения из - за малые производительности (около 20 т/ч) и нестабильного процесса работы. Для повышения производительности столы выполняются в многодечном варианте, при этом деки располагаются одна над другой. 2. Флотационный метод Флотационные методы обогащения. Флотационный процесс основан на избирательном закреплении частиц минералов на границе раздела фаз: жидкость (вода) и газ (воздух). Способность частиц удерживаться на межфазной поверхности определяется их смачиваемостью, зависящей от химического состава и строения кристаллической решетки. Если сила притяжения между молекулами минерала и воды больше, чем сила взаимного притяжения между молекулами воды, то происходит смачивание поверхности минерала водой и вытеснение с поверхности воздуха. В противном случае поверхность минерала не смачивается водой. Несмачиваемые минеральные частицы, находящиеся в воде, при контакте (столкновении) с пузырьком воздуха прилипают к нему и поднимаются (всплывают) на поверхность пульпы Если обеспечить условия, чтобы пузырьки воздуха, поднявшиеся на поверхность, не разрушились (не лопнули), то образуется устойчивая пена, в которой будут сконцентрированы минералы, обладающие в данных условиях флотации несмачиваемой поверхностью (пенный продукт). Смачиваемые частицы не прилипают к воздушным пузырькам и поэтому остаются в объеме пульпы, образуя камерный продукт. Таким образом, для реализации процесса флотации необходимо придать поверхности разделяемых минералов различную смачиваемость, перемешивать минеральную пульпу с воздушными пузырьками, предотвратить быстрое разрушение минерализованной пены и удалить из флотационного аппарата полученные продукты. Управление свойствами жидкой и твердой фаз при флотации производят с помощью специальных химических соединений — флотационных реагентов, без которых флотационный процесс практически невозможен. В зависимости от назначения флотационные реагенты делят на собиратели, регуляторы и пенообразователи. Собиратели — это органические соединения, закрепляющиеся на поверхности минерала, снижающие ее смачиваемость и тем самым способствующие прилипанию частиц к воздушным пузырькам. Собиратели должны обладать избирательностью действия для достижения хорошего разделения минералов при флотации. Регуляторы — это специальные реагенты, усиливающие или ослабляющие действие собирателей. Такие реагенты называют соответственно активаторами и депрессорами. В обычных условиях воздушные пузырьки, достигнув поверхности пульпы, практически мгновенно лопаются, а закрепившиеся на них минеральные зерна вновь оказываются в объеме пульпы Для обеспечения устойчивости пузырьков в течение времени, достаточного для удаления пенного продукта, применяют пенообразователи, которые закрепляются на границе раздела фаз жидкость — воздух и упрочняют тонкую водную оболочку вокруг воздушного пузырька. Тем самым снижается скорость разрушения пузырьков, а также предотвращается их слияние друг с другом при столкновении в объеме пульпы. Расход и число флотационных реагентов зависят от состава сырья и свойств разделяемых минералов. Расход реагентов измеряют в граммах вещества на 1 тонну материала (г/т). Процесс флотации осуществляют в аппаратах, называемых флотационными машинами. В машинах должно происходить перемешивание пульпы с тем, чтобы минеральные зерна не выпали в осадок, насыщение пульпы воздушными пузырьками (аэрация), их минерализация и подъем на поверхность пульпы. • Кроме того, необходимо создание спокойной зоны пенообразова-ния на поверхности, чтобы не разрушить пенный слой. По способу перемешивания и аэрации пульпы флотационные машины разделяют на механические, пневматические и пневмомеханические. В механической машине (рис. 21.14, а) перемешивание пульпы, засасывание воздуха и его разбиение на пузырьки осуществляют вращением на валу 2, помещенного внутри трубы 4, диска (импеллера) с радиально расположенными на нем лопатками 3. Насыщенная воздухом пульпа поступает в камеру . Пенный продукт удаляют с помощью гребкового устройства . Камерный продукт поступает в следующую, последовательно работающую камеру, или разгружается в качестве хвостов, если процесс флотации завершен.  В пневмомеханических машинах (рис. 21.14, б) аэрирование пульпы осуществляют подачей сжатого воздуха во вращающийся на валу 1 импеллер 2, которым перемешивают пульпу и воздух. Камерный продукт удаляется через окно 3 в боковой стенке камеры. На углеобогатительных фабриках страны применяют в основном механические флотационные машины. Флотацию применяют для обогащения угля крупностью менее О, 5 (1) мм. Уголь является легко флотируемым минералом, т. к. обладает высокой природной несмачиваемостью поверхности, особенно основные марки коксующихся углей (К, Ж, ОС). Поэтому при флотации углей применяют простые схемы, состоящие из одной операции. При такой схеме пенные продукты всех камер объединяют в общий концентрат, а хвосты получают из последней камеры. Для труднообогатимых углей используют схемы с повторной флотацией всего или части пенного продукта. Оптимальное содержание твердого в питании флотации составляет 80—120 кг/м3. Положительно сказывается на результатах флотации подогрев пульпы до 27—30 °С. Реагентный режим флотации предусматривает состав реагентов, их количество и способ (точки) загрузки. Расход собирателя составляет 600— 1500 г/т, пенообразователя — 20—200 г/т. Как недостаток, так и избыток реагентов ухудшают показатели флотации. Для повышения эффективности флотации применяют дробную загрузку реагентов — часть реагентов подают в пульпу перед флотацией, а часть — непосредственно в камеры флотационной машины. Оптимальное время флотации, т. е. необходимая продолжительность пребывания пульпы в машине, зависит от свойств флотируемого угля и условий флотации и составляет 5—9 мин.  Рис. 2 Сепараторы для разделения по электропроводности а. Электростатический сепаратор; б. Электрический коронный сепаратор; в. Коронно - электростатический сепаратор 1- бункер; 2 - барабан; 3 – щетка для снятия проводниковой фракции; 4, 5, 6 - приемники для продуктов; 7 – электрод; 8 – отсекатель; 9 – коронирующий электрод; 10 - отклоняющий электрод. 3.Электрические методы обогащения Электрическое обогащение основано на различиях в электрических свойствах разделяемых минералов и осуществляется под влиянием электрического поля. Из многочисленных электрических свойств минералов в основу работы промышленных сепараторов положено два: электропроводность и трибоэлектрический эффект. Рис.Ι.17. Магнитный сепаратор 1 – вращающийся барабан; 2 – магнитная система; 3 – бункер исходного питания; 4 – немагнитная фракция, 5 – магнитная фракция 1 2 3 4 5 37 Мерой электропроводимости вещества служит удельная электропроводность (λ), численно равная электропроводности проводника длиной 1 см с поперечным сечением 1 см2 , измеряемая в омах в минус первой степени на сантиметр в минус первой степени. В зависимости от электропроводимости все минералы условно делят на три группы: проводники, полупроводники и непроводники (диэлектрики). Минералы-проводники характеризуются высокой удельной электропроводностью (λ = 106 ÷10 Ом−1 ⋅см−1 ). К ним относятся самородные металлы, графит, все сульфидные минералы. Полупроводники имеют меньшую удельную электропроводность (λ = 10÷10−6 Ом−1 ⋅см−1 ), к ним относятся гематит, магнетит, гранат и др. Диэлектрики в отличие от проводников обладают очень высоким электрическим сопротивлением. Их электропроводность ничтожно мала (λ < 10−6 Ом−1 ⋅см−1 ), они практически не проводят электрический ток. К диэлектрикам относится большое число минералов, в том числе алмаз, кварц, слюда, самородная сера и др. Трибоэлектрический эффект − это возникновение электрического заряда на поверхности частицы при ее соударении с другой частицей или со стенками аппарата. Сущность электрического способа обогащения состоит в том, что на частицы, имеющие различный заряд, в электрическом поле действует разная по значению сила, поэтому они движутся по различным траекториям. Процесс электрической сепарации можно условно разделить на три стадии: подготовка материала к сепарации, зарядка частиц и разделение заряженных частиц. Зарядка (электризация) частиц может осуществляться разными способами: а) контактная электризация осуществляется непосредственным соприкосновением частиц полезного ископаемого с заряженным электродом; б) зарядка ионизацией заключается в воздействии на частицы подвижными ионами; наиболее распространенный источник ионов – коронный разряд; в) зарядка частиц за счет трибоэлектрического эффекта. Для разделения материалов по электропроводности применяют электростатические, коронные и коронно-электростатические сепараторы.  По конструктивному признаку наибольшее распространение получили барабанные сепараторы. В барабанных электростатических сепараторах (рис.13.1 а) электрическое поле создается между рабочим барабаном (являющимся электродом) и противопоставленным цилиндрическим электродом. Материал питателем подается в рабочую зону. Электризация частиц осуществляется за счет контакта с рабочим барабаном. Проводники получают заряд, одноименный с зарядом барабана, и отталкиваются от него. Диэлектрики практически не заряжаются и падают по траектории, определяемой механическими силами. Частицы собираются в специальный приемник , разделяемый при помощи подвижных перегородок на отсеки для проводников (пр), непроводников (нп) и частиц с промежуточными свойствами (пп). В верхней зоне коронного сепаратора (рис.13.2, б) все частицы (и проводники и диэлектрики) приобретают одноименный заряд, сорбируя ионы, образовавшиеся за счет коронного разряда коронирующего электрода . Попадая на рабочий электрод, частицы-проводники моментально перезаряжаются и приобретают заряд рабочего электрода. Они отталкиваются от барабана и попадают в приемник проводников. Диэлектрики фактически не разряжаются. За счет остаточного заряда они удерживаются на барабане, их снимают с него при помощи очищающего устройства . Наиболее распространенный коронно-электростатический сепаратор (рис.13.1, в) отличается от коронного дополнительным . Сепараторы для разделения по электропроводности: а – электростатический, б – коронный, в – коронно-электростатический 1 3 4 5 нп пп пр 2 1 3 6 2 5 нп пп пр 1 4 3 6 2 5 нп пп пр а б в 39 цилиндрическим электродом 4, на который подается такое же напряжение, как на коронирующий. (Радиус кривизны цилиндрического электрода значительно больше, чем коронирующего, но меньше, чем рабочего барабана − электрода.) Цилиндрический электрод способствует более раннему отрыву проводящих частиц и позволяет «растянуть» проводники-диэлектрики на большее расстояние по горизонтали. Электрические методы обогащения широко применяют при переработке руд редких металлов, они особенно перспективны в засушливых районах, так как не требуют воды. I.4.5. 4.Специальные методы обогащения. Они включают ручную рудоразборку, радиометрическое обогащение, обогащение по трению и форме, обогащение по упругости, термоадгезионное обогащение, а также обогащение, основанное на селективном изменении размера куска при дроблении. Наибольшее распространение из перечисленных методов получило радиометрическое обогащение, основанное на различии в способности минералов отражать, испускать и поглощать различные виды излучения. Радиометрическое обогащение широко применяют при переработке руд цветных металлов (радиоактивных, редких, тяжелых и др.), алмазов, флюоритовых руд. Например, основным способом обогащения алмазов является рентгено-люминесцентный метод, основанный на том, что под действием рентгеновских лучей кристаллы алмазов начинают холодно светиться (люминесцировать). Этот сигнал улавливается специальными приборами и кристаллы алмазов направляются в сборник концентрата. Скорость движения частиц по наклонной плоскости различна: круглые движуются быстрее, чем плоские; частицы материалов, имеющих разные коэффициенты трения, будут перемещаться с разной скоростью. Эти свойства используют при обогащении алмазной мелочи, асбестовых руд, слюды, разделении абразивов и других материалов. 5. Комбинированные методы обогащения В комбинированных методах наряду с традиционными способами обогащения используются пиро- или гидрометаллургические операции, приводящие к изменению химического состава сырья. Используемые пирометаллургические операции − обжиг, плавка, конвертирование; гидрометаллургические − выщелачивание, осаждение, экстракция, сорбция. Например, обжиг применяют для изменения магнитных свойств слабомагнитных минералов железа (карбонатов, оксидов, гидроксидов). При нагревании до 600-800 °С гематит (красный железняк Fе2О3) восстанавливается газообразными или твердыми восстановителями (окись углерода, водород, природный газ, уголь и др.) до сильномагнитного магнетита Fe3O4. Процесс этот иногда называют восстановительным обжигом. Обожженную руду обогащают на магнитных сепараторах со слабым магнитным полем аналогично обогащению природных магнетитовых руд. 6. Вспомогательные методы обогащения. Задача вспомогательных процессов − обеспечить оптимальное протекание основных процессов. К ним относят обезвоживание, пылеулавливание, очистку сточных вод, опробование, контроль и автоматизацию. ОБЕЗВОЖИВАНИЕ В большинстве случаев получаемые продукты обогащения содержат значительное количество воды и не пригодны для транспортирования и металлургической обработки. Для удаления воды (влаги) из продуктов обогащения применяют ряд операций, называемых в общем случае обезвоживанием. В более широком смысле под обезвоживанием понимают процесс отделения жидкой фазы от твердой. 41 Влажность материала определяется отношением массы воды в продукте к общей массе влажного материала и обычно выражается в процентах: W = (Q1 − Q2)100/Q1, где Q1 − масса влажного материала; Q2 − масса сухого материала. Для характеристики продуктов обогащения часто используют разжижение R, определяющее отношение массы жидкости в продукте к массе твердого. Влажность продукта в процентах определяется через разжижение выражением W = R ⋅ 100/(R + 1). Получаемые на фабриках при обогащении руд продукты, как правило, представлены жидкими пульпами. Присутствующую в продуктах влагу подразделяют на внутреннюю и внешнюю. Внутренней влагой называют влагу, содержащуюся в кристаллической решетке минерала. Ее именуют кристаллизационной, если она присутствует в виде молекул Н2О (например CuSO4 · 5H2O), или конституционной, если присутствует в виде ионов ОН− , Н+ , Н3О+ (например, Cu(OH)2). Удалить ее можно при обжиге или прокаливании материала. Внешнюю влагу делят на гравитационную, капиллярную, пленочную и гигроскопическую: - свободная (гравитационная) удаляется под действием сил тяжести; продукты обогащения представляют собой суспензии; - капиллярная удерживается силами капиллярного давления и удаляется с помощью внешних сил; продукты называются влажными (мокрыми); • пленочная удерживается на поверхности частиц силами молекулярного притяжения между молекулами воды и частиц; продукты называют воздушно-сухими; - гигроскопическая содержится в сухих продуктах и удерживается на поверхности частиц адсорбционными силами в виде мономолекулярных пленок. В зависимости от крупности материала и его влажности используют различные методы обезвоживания: для сравнительно крупных частиц − дренирование, иногда центрифугирование; для мелких частиц − сгущение и фильтрование. Часто последовательно применяют несколько способов обезвоживания. Последней операцией обезвоживания является сушка. Пылеулавливание нужно для предотвращения загрязнения окружающей среды и соблюдения санитарно-гигиенических нормативов в производственных помещениях. Пыль образуется в процессе сушки, при дроблении, сухом измельчении, сухой магнитной сепарации, при перегрузке продуктов и т.д. Как правило, места пылеобразования изолируют и применяют отсос запыленного воздуха с последующей его очисткой. Для этой цели разработаны и применяют различные типы пылеулавливающих аппаратов. Тип используемых аппаратов обусловлен количеством очищаемого газа, необходимым качеством очистки, концентрацией пыли в газе, перспективой утилизации пыли и другими факторами. Пылеулавливающие аппараты чаще всего устанавливают последовательно по два и более. В первом аппарате (1-я стадия) отделяется основная масса пыли, более крупной по составу, во втором (2-я стадия) – менее крупной и в последнем производится очистка от тончайших частиц. Различают сухой, мокрый и электрический методы очистки газов. Сухой метод применяется чаще всего в 1-й стадии, мокрый и электрический − в последних. Очистка сточных вод. Характеристика сточных вод обогатительных фабрик зависит от состава сырья и способов его обогащения, а также от свойств применяемых реагентов. В идеале движение воды на фабрике должно быть замкнутым, т.е. все осветленные воды после тщательной очистки должны полностью возвращаться в процесс обогащения. Для очистки воды применяют механический, химический, физико-химический и биологический способы. Механический метод сводится к удалению из сточных вод грубодисперсных примесей путем осаждения их под действием силы тяжести и центробежных сил. Химический (реагентный) способ заключается во введении в воду реагентов для образования нерастворимых соединений, выпадающих в осадок, и нейтрализации вредного действия примесей. К физико-химическим методам очистки сточных вод относят сорбцию, экстракцию, коагуляцию, флотацию, электролиз, ионный обмен, кристаллизацию, дезактивацию, обессоливание. В биохимических (биологических) способах под действием микроорганизмов и других факторов происходит минерализация органических загрязнений. Список использованной литературы Абрамов А.А. Флотационные методы обагащения учебник / год 2008 Абрамов А.А. Переработка, обогащение и комплексное использование твердых полезных ископаемых учебник / год 2008 Авдохин В.М. Основы обогащения полезных ископаемых, том 1 учебник /год 2008 Авдохин В.М. Основы обогащения полезных ископаемых, том 2 учебник /год 2008 Смирнов В. А., Сергеев П. В., Белецкий В. С. Технология обогащения угля. Учебное пособие / год 2005 |