ОТЧЁТ ПО ПРАКТИКЕ 2013. Введение. Краткая характеристика предприятия, административная и технологическая структура

Скачать 5.85 Mb. Скачать 5.85 Mb.

|

Содержание Общая часть Введение. Краткая характеристика предприятия, административная и технологическая структура.

Индивидуальная часть Анализ работы конденсатора

Изм. Лист № докум. Подпись Дата Лист Общая часть Введение. Краткая характеристика предприятия, административная и технологическая структура. Изм. Лист № докум. Подпись Дата Лист Аммиачная холодильная установка холодильника, являясь структурным подразделением РА «Дельта плюс», ранее входила в состав «Астраханского мясокомбината», который прекратил свою деятельность. От единого холодильного комплекса отсоединились: мясожировой цех, колбасный цех, птице цех, четырёхэтажный холодильник. В настоящее время холодильная установка обеспечивает холодом одноэтажный холодильник (грузовместимость условная 1500 т), пуск в эксплуатацию которого осуществлён в 1989 г (проектировщик Гидрорыбпроект, ныне «Каспроект», г. Астрахань).

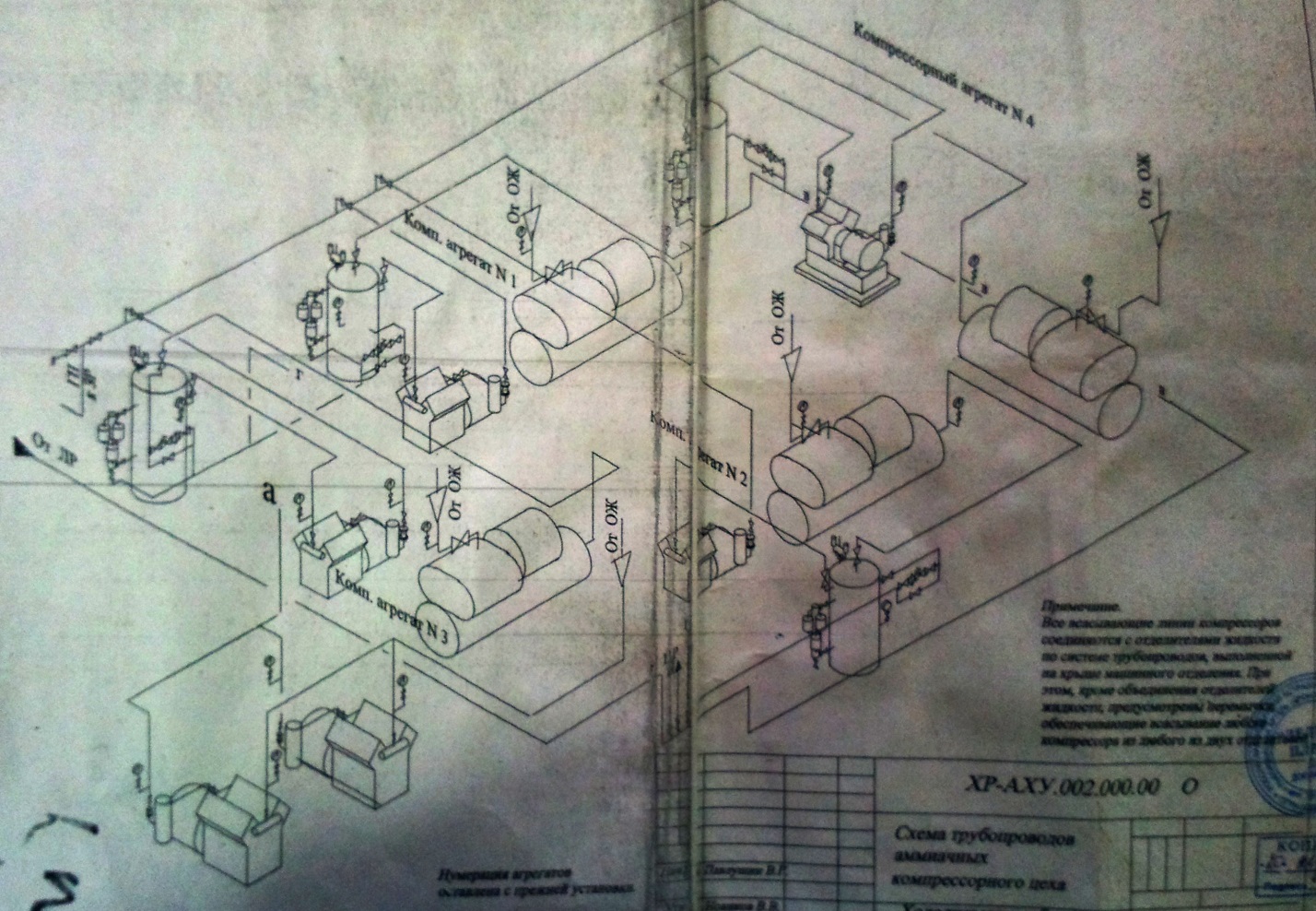

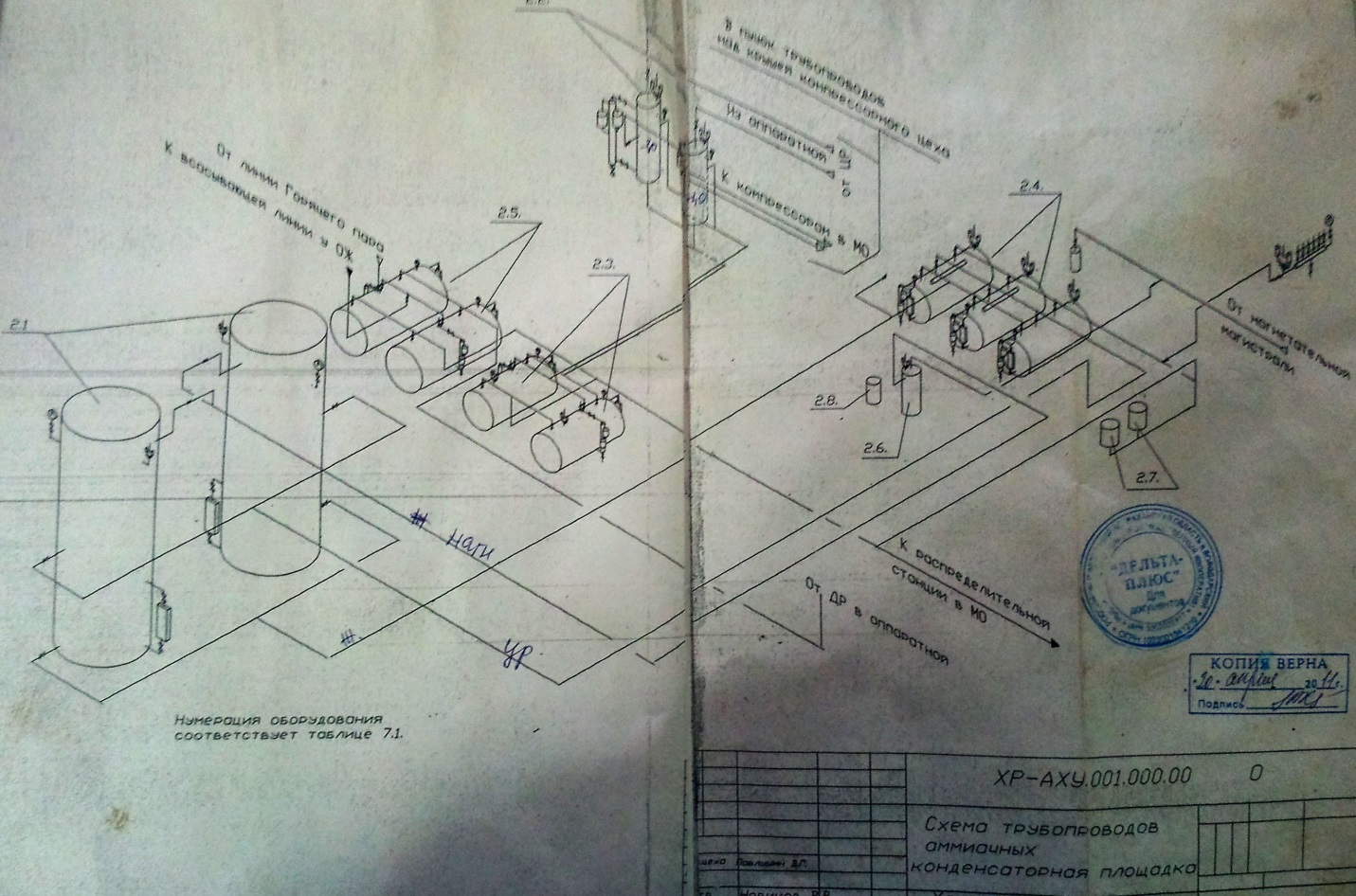

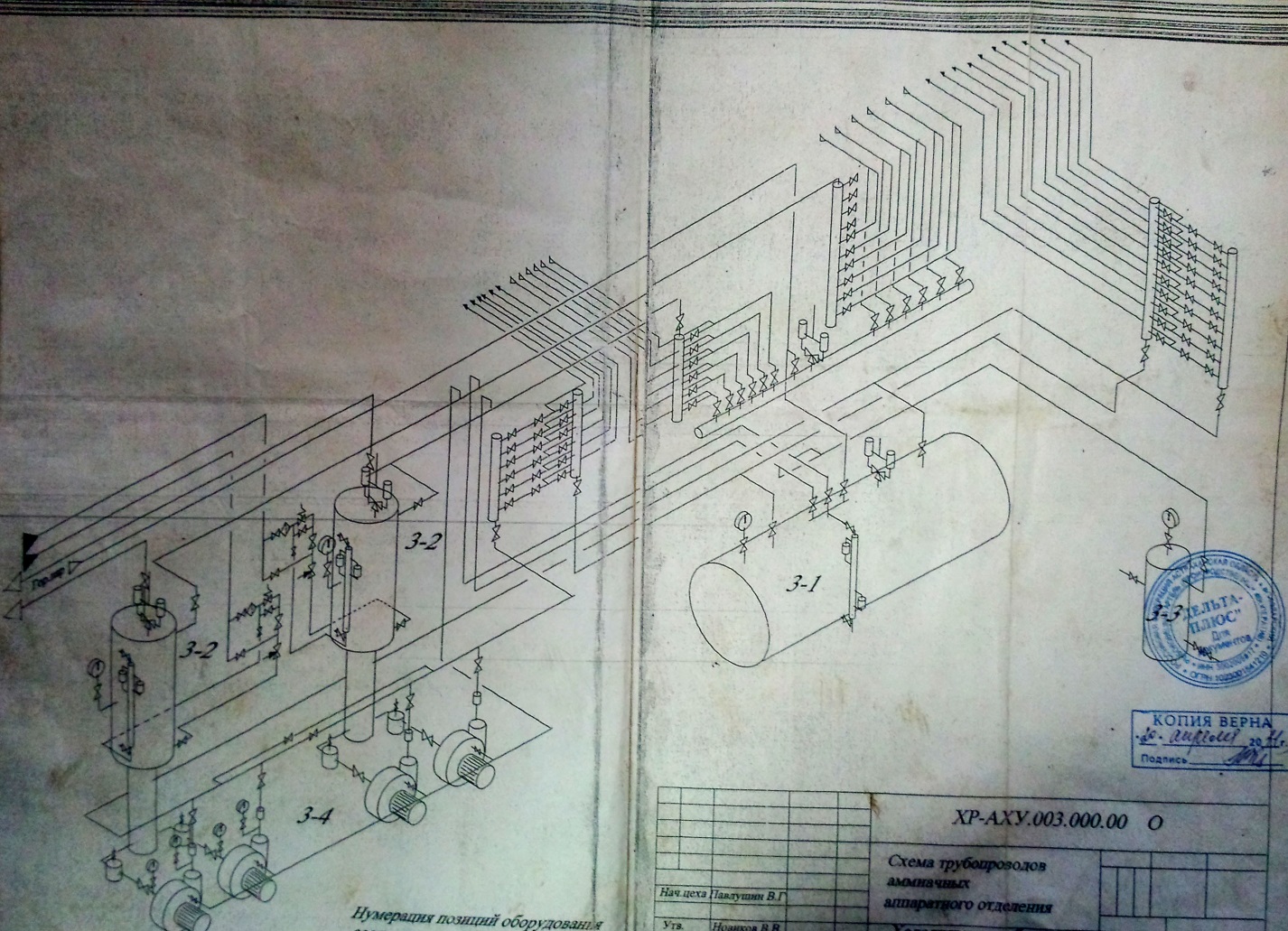

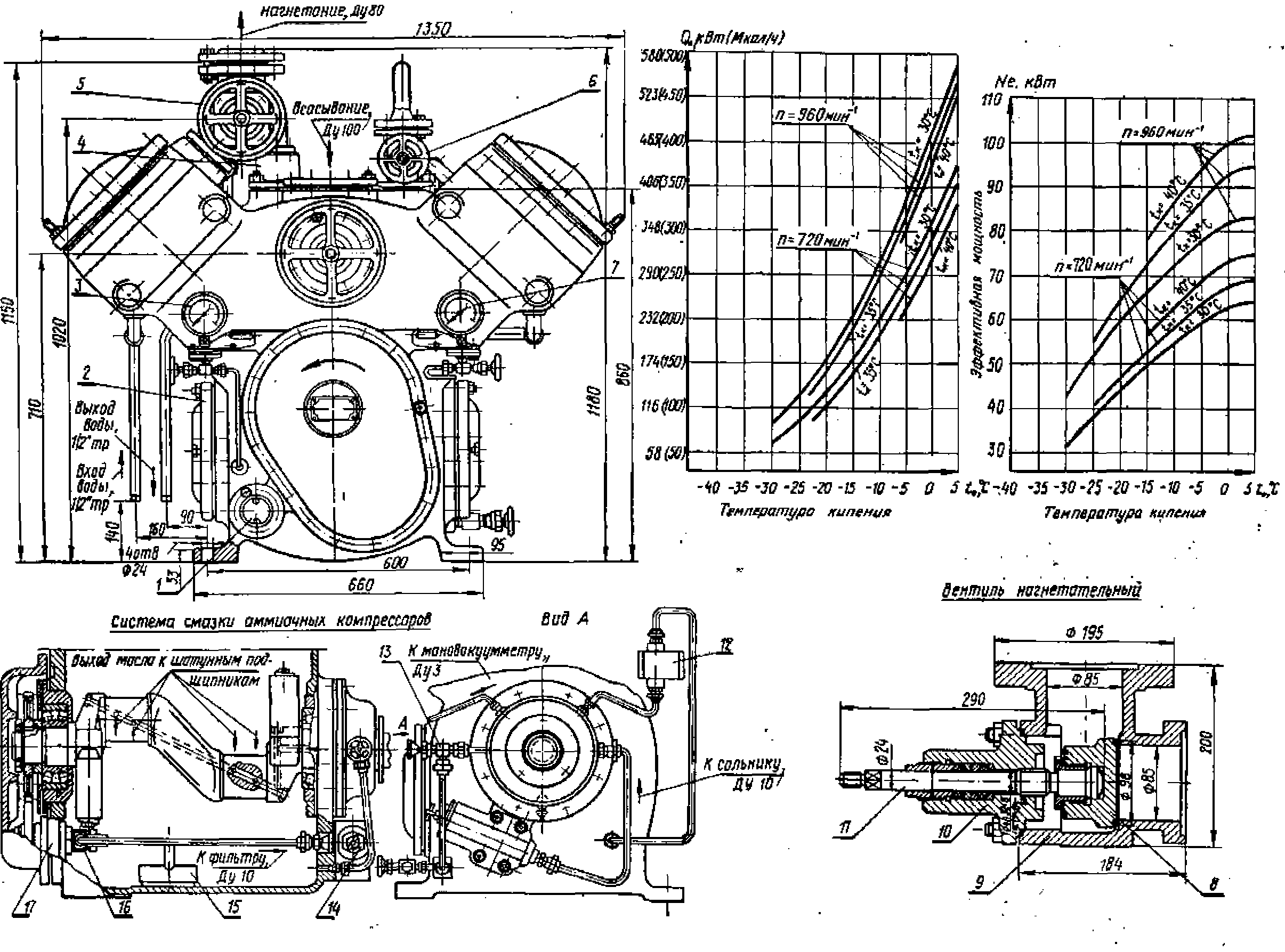

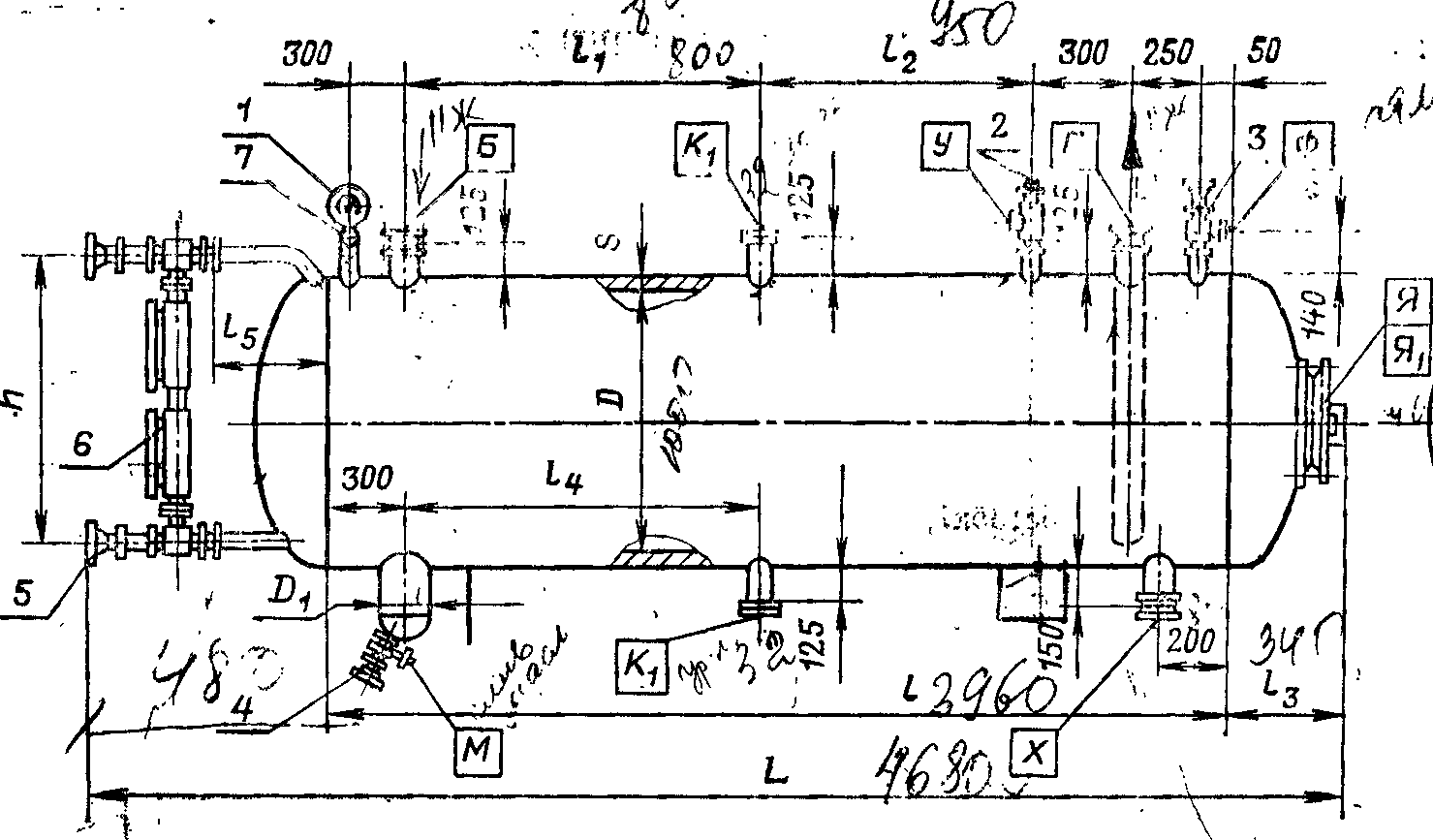

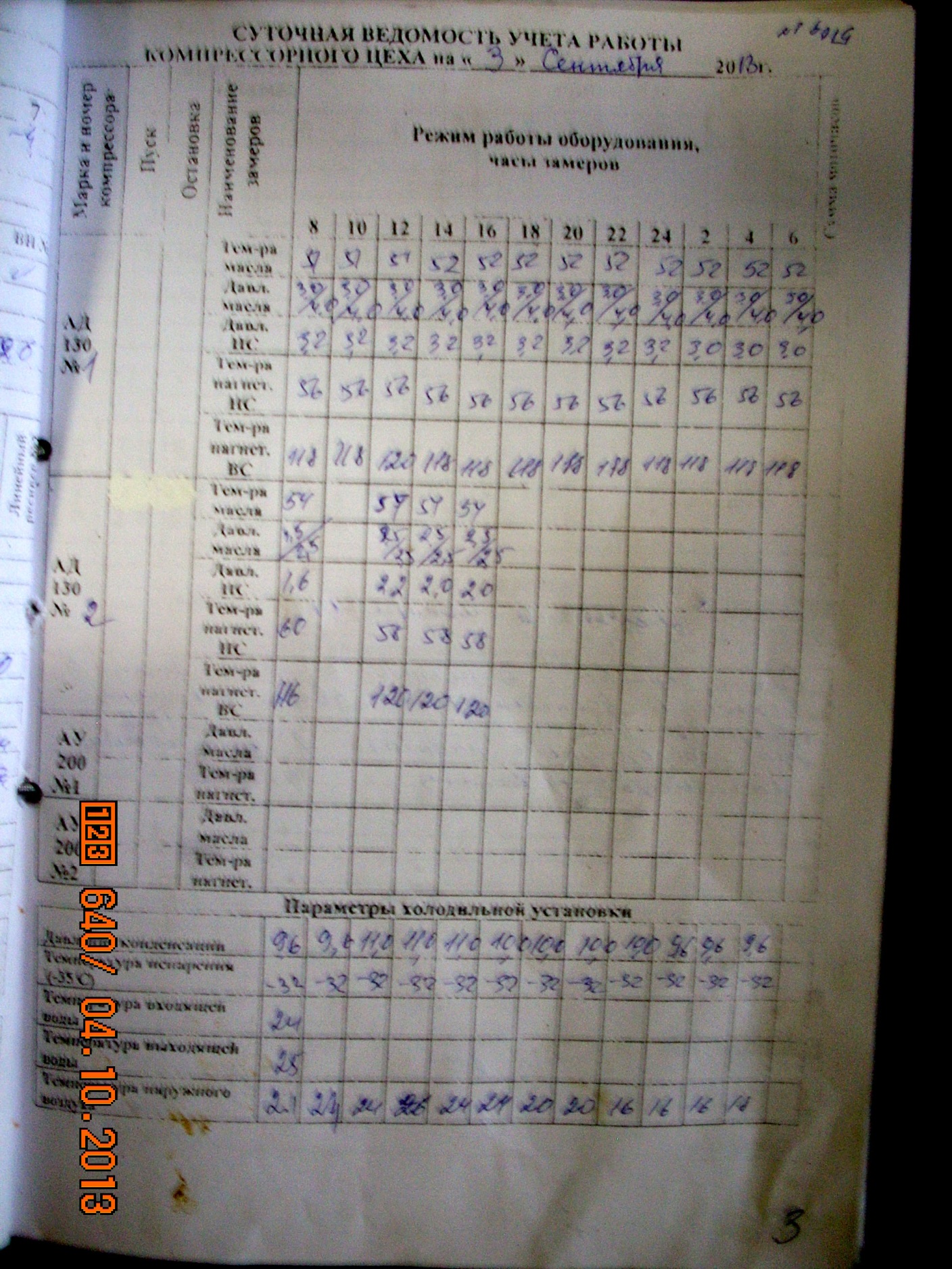

Изм. Лист № докум. Подпись Дата Лист Компрессорное отделение холодильника РА «Дельта плюс» оснащено аммиачной холодильной установкой непосредственного кипения аммиака в приборах охлаждения. Схема подачи хладагента – насосно-циркуляционная. Холодильная установка обеспечивает температуру кипения равную минус 28 – минус 30 ˚С. Указанный температурный режим обеспечивается компрессорными агрегатами: 1 – АД-130-7-5, включающий в себя компрессор 5-ВХ-350-7-7 – нижняя ступень и компрессор П-110-7-1 – верхняя ступень. 2 – АД-130-7-5, включающий в себя компрессор 5-ВХ-350-7-7 – нижняя ступень и компрессор П-110-7-1 – верхняя ступень. 3 – АД-130-7-5, включающий в себя компрессор ВХ-350-7-7 – нижняя ступень и компрессор 110-7-1 – верхняя ступень. 4 – АД-130-7-5, включающий в себя компрессор 21-А-410-7-7 – нижняя ступень и компрессор П-110-7-1 – верхняя ступень. 5- АУ-200 6- АУ-200. Для каждого двухступенчатого агрегата установлен промежуточный сосуд. Перед конденсаторной группой установлен маслоотделитель ОММ200. В конденсаторную группу входят: линейные ресиверы 3.5РД – 2шт., дренажный ресивер 3.5РД – 1 шт. В состав холодильной установки входит аппаратная, расположенная у холодильника. Состав аппаратной: - циркуляционные ресиверы 2,5РДВ и 2,5РДВА, дренажный ресивер 2,5РД и аммиачные насосы 3Ц-4А и ЦГ-25/50К-7.5-4-У2, обеспечивающие циркуляцию холодильного агента в испарительной системе; - для защиты компрессоров от влажного хода после циркуляционных ресиверов установлены два отделителя жидкости ОЖ200 в связке с 2,5РЛ. Все компрессоры соединены соответствующими перемычками на всасывающей стороне таким образом, чтобы обеспечить взаимозаменяемость оборудования, другими словами, так, чтобы каждый из компрессоров мог работать на любого из потребителей. Принцип действия холодильной установки. Холодильный агент – аммиак – от ступени низкого давления компрессорных агрегатов поступает в промежуточный сосуд, где охлаждается за счёт отведения тепла жидкому хладагенту, подаваемому в промежуточный сосуд для целей охлаждения пара. От промежуточного сосуда пар хладагента поступает в ступень высокого давления компрессорных агрегатов, где сжимается до давления конденсации. Пройдя через маслоотделители, аммиак поступает в конденсаторы, охлаждаемые водой. В конденсаторах пар хладагента конденсируется при высоком давлении и в жидком состоянии стекает в линейные ресиверы. Из линейных ресиверов жидкий хладагент поступает на распределительную станцию и подаётся в циркуляционные ресиверы. Из циркуляционных ресиверов жидкий холодильный агент подаётся насосами в приборы охлаждения морозилок, камер охлаждения и хранения. В приборах охлаждения жидкий хладагент кипит при низком давлении, отводя тепло от продукта в морозилках, камерах для охлаждения, камерах хранения охлаждённого и замороженного продукта. Пар хладагента, образовавшийся в приборах охлаждения, поступает в верхнюю часть циркуляционных ресиверов, при этом неиспарившаяся жидкость отделяется от пара и возвращается обратно в приборы охлаждения, а пар всасывается компрессором нижней ступени. Таким образом, осуществляется замкнутый цикл хладагента. Изм. Лист № докум. Подпись Дата Лист  Рис. Схема трубопроводов аммиачного компрессорного цеха.  Рис. СхемаИзм. Лист № докум. Подпись Дата Лист трубопроводов аммиачной конденсаторной площадки.  Рис. Схема трубопроводов аммиачного аппаратного отделения. Изм. Лист № докум. Подпись Дата Лист План, назначение и описИзм. Лист № докум. Подпись Дата Лист ание потребителей холода или помещений, относящихся к системе кондиционирования воздуха. Компрессорный цех обеспечивает поддержание температурных режимов в камерах одноэтажного холодильника условной грузовместимостью 1500 т. Холодильник построен и пущен в эксплуатацию в 1989 г. Стены холодильника выполнены из полнотелого глиняного кирпича пластического прессования на известковом растворе марки 50. Толщина стен 380 мм, перегородок – 250 мм. Стены со стороны холодильных камер изолированы жёсткими минераловатными плитами толщиной 400 мм и оштукатурены по стальной сетке. Промежуточными опорами являются бетонные колонны сечением 400×400 мм. Перекрытия железобетонные толщиной 320 мм с засыпкой из керамзитового щебня плотностью 400 кг/м^3 толщиной 300 мм, бетонной стяжкой толщиной 40 мм и трёхслойным покрытием пароизоляционного слоя из рубероида. Водосток «организованный» в водосточные трубы. Полы камер холодильника цементные с мраморной крошкой. Камеры хранения оснащены гладкотрубными и оребрёнными пристенными и потолочными батареями и воздухоохладителями непосредственного охлаждения. По классификации холодильник относится к группе производственных, по ёмкости – к группе средних, по этажности – одноэтажный (высота этажа 6.2 м), по капитальности здания – 3 класс. Производительность морозилок холодильника – 55 т/сутки (по регламенту проектировщика). Компрессорный цех. Компрессорное отделение размещено в отдельном помещении. Энергоснабжение компрессорный цех получает по двум независимым кабелям 6 кВ. Для снижения подаваемого напряжения имеются трансформаторные подстанции. Вода на нужды предприятия берётся: питьевая – из городской водопроводной сети по трубопроводу диаметром 100 мм. Для охлаждения конденсаторов, компрессоров и маслоохладителей техническая вода поступает с ГРЭС через собственную насосную станцию с системой фильтрации производительностью до 200 м^3/ч. Тепло подаётся от собственной котельной, расходуется на бытовые нужды и обогрев в зимнее время.  Изм. Изм.Лист № докум. Подпись Дата Лист Рис. Компрессорный цех

Изм. Лист № докум. Подпись Дата Лист

Основное оборудование холодильной установки:

Изм. Лист № докум. Подпись Дата Лист  Рис. Компрессор АУ-200

Изм. Лист № докум. Подпись Дата Лист Компрессор относится к группе V-образных машин. Основной деталью компрессора является жёсткий и массивный блок-картер, выполненный из чугуна. В блок-картере смонтированы остальные детали и узлы машины. Компрессор имеет 4 рабочих цилиндра. Сжатие газа происходит в гильзах. Газ поступает через коллектор всасывания к всасывающему клапану пластинчатой конструкции. Компрессор имеет масляную систему, обеспечивающую смазывание его деталей и узлов при работе. Основным элементом масляной системы компрессора является масляный шестерённый насос, приводимый в движение от коленчатого вала через зубчатую передачу. Масло, находящееся на дне блок-картера, засасывается насосом через фильтр-приёмник и нагнетается в масляный фильтр (фильтр тонкой очистки). Отсюда через трубку сальника масло поступает в сальник и через масляные каналы в коленчатом валу подводится к шатунным шейкам. Смазывание других деталей и узлов происходит за счёт масляного тумана при разбрызгивании масла во время работы компрессора.  Рис. Компрессор П-110

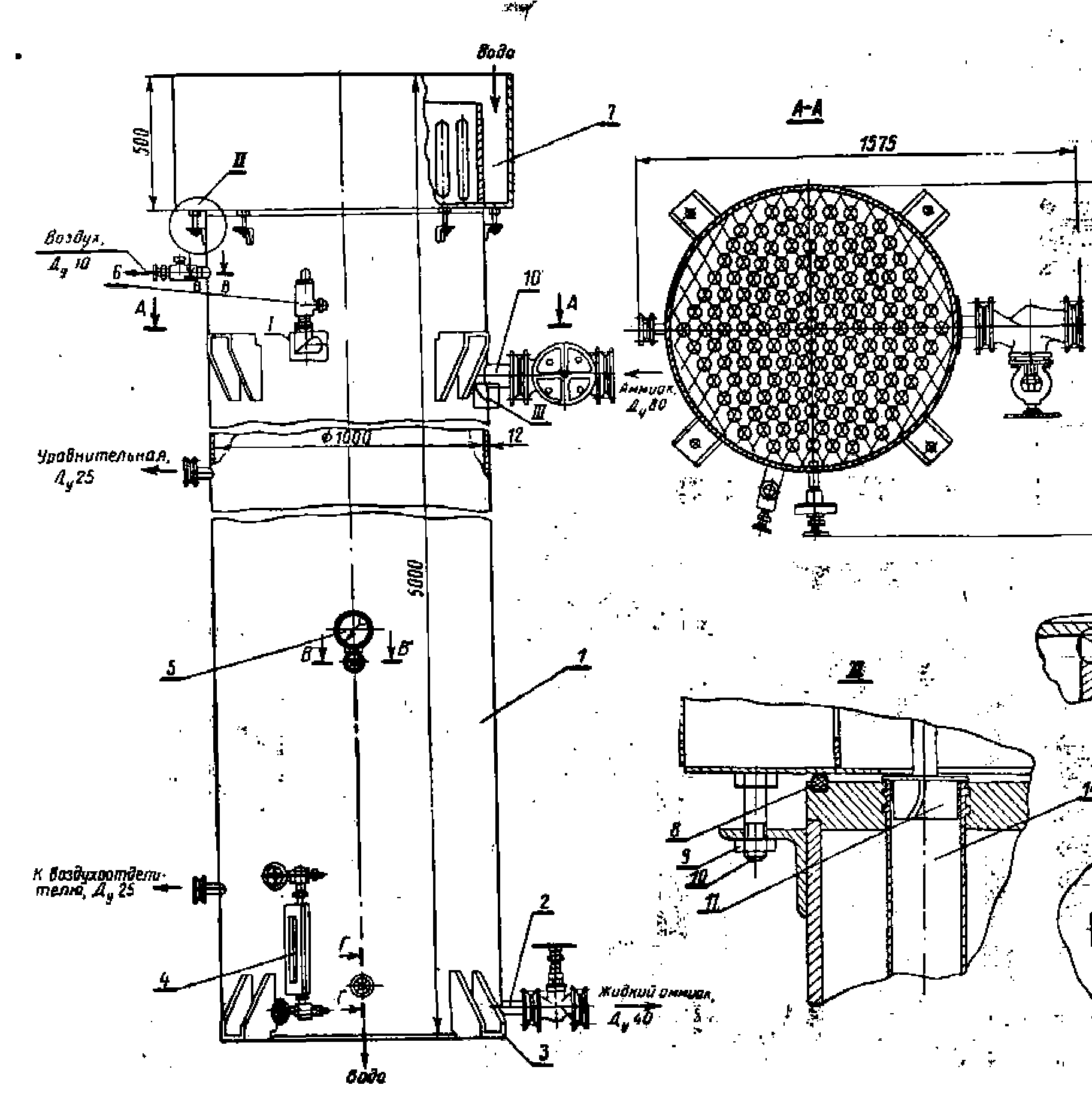

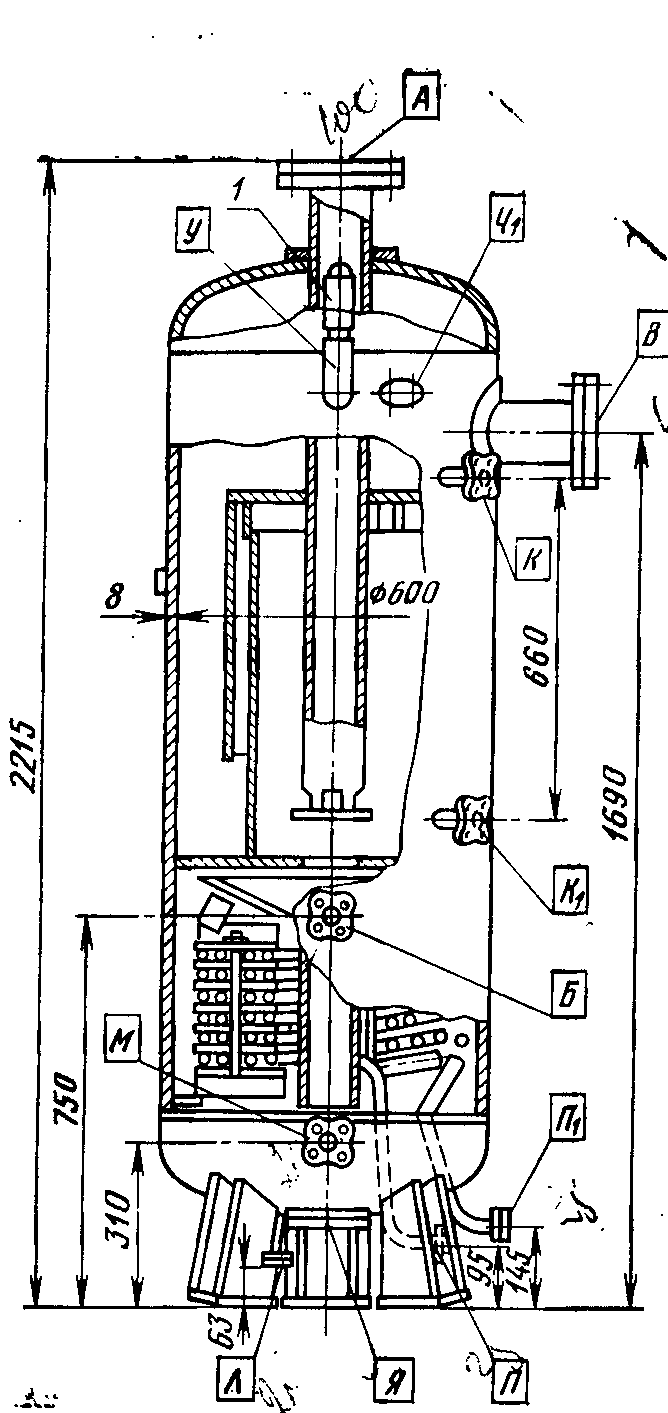

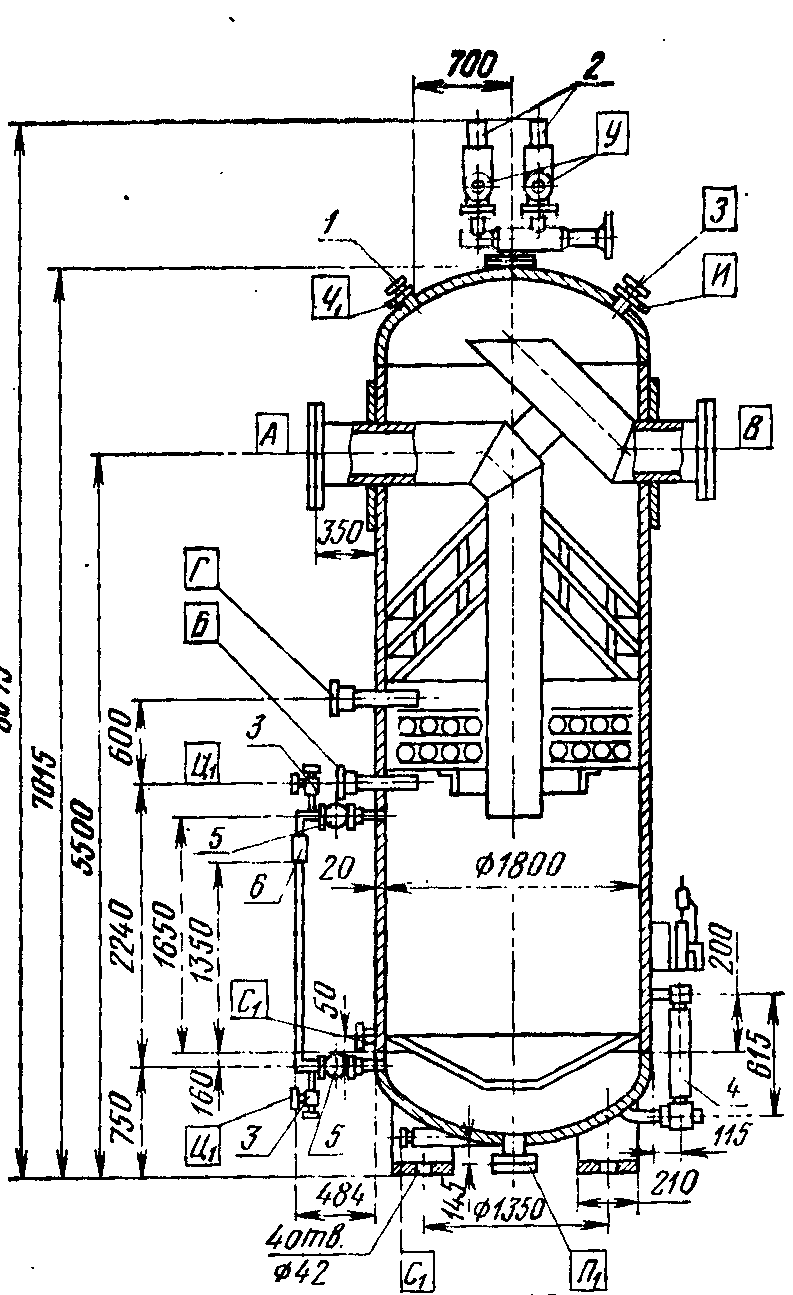

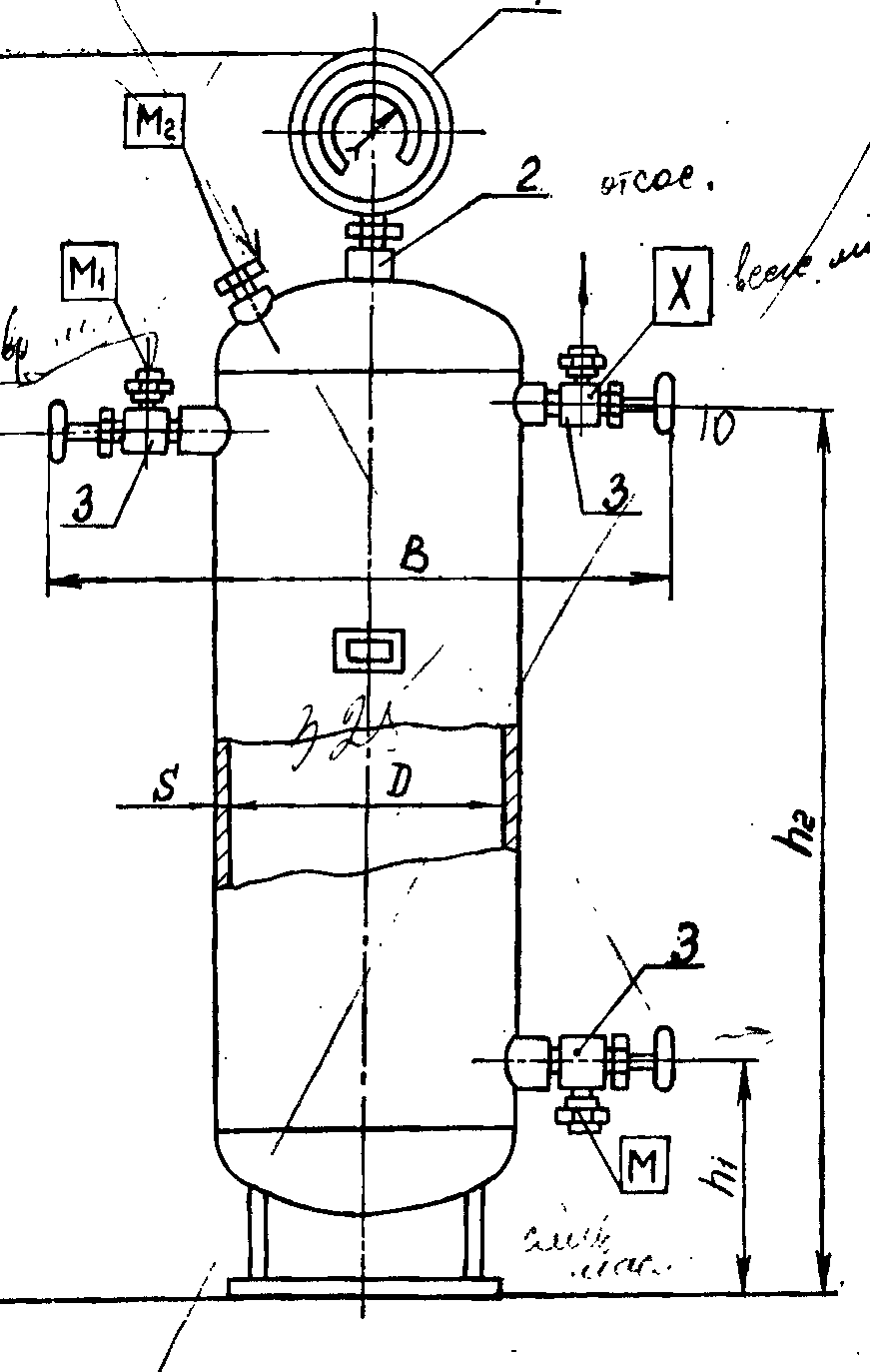

Изм. Лист № докум. Подпись Дата Лист Конденсаторы предназначены для сжижения газообразного хладагента в холодильных установках. Конденсаторы – сварные цилиндрические аппараты с приваренными к корпусу трубными решётками, в которых развальцованы стальные теплообменные трубы, имеющие продольное проволочное приварное оребрение. В межтрубное пространство поступает газообразный аммиак, в трубное пространство – охлаждающая вода. На конденсаторе установлен открытый водораспределительный бак с перегородками. К верхней части обечайки приварены кронштейны для опоры настила площадки обслуживания. Давление, МПа В межтрубном пространстве: рабочее, не более 1,8 испытания на прочность 2,4 В трубном пространстве: атмосферное.  Рис. Конденсатор типа КВ Изм. Лист № докум. Подпись Дата Лист Изм. Лист № докум. Подпись Дата Лист промежуточный сосуд СПА- 600 Применяются в аммиачных холодильных машинах двух – и трёхступенчатого сжатия. Предназначены для промежуточного охлаждения паров аммиака, нагнетаемых из цилиндров низкого давления компрессора в цилиндры высокого давления за счёт барботажа их через слой жидкого аммиака (сосуды ПС) и двойного барботажа (сосуды СП). В сосудах также происходит переохлаждение жидкого аммиака, направляемого к испарителю. Сосуды – вертикальные сварные цилиндрические. В нижней части сосуда расположен змеевик, который укреплён на стойках, приваренных к днищу. В сосуды встроены конусные отбойники для предотвращения уноса капель жидкости, образующихся при барботаже, в ступень высокого давления. Давление, МПа рабочее, не более 1,8 испытания на прочность 2,4 масса, кг: 540 (СП600).  Изм. Лист № докум. Подпись Дата Лист Рис. Общий вид промсосуда СП600 Изм. Лист № докум. Подпись Дата Лист отделитель жидкости ОЖ- 200 Отделители жидкости предназначены для отделения паров хладагента от частиц жидкого хладагента, уносимых из испарительной системы холодильных машин. Отделители жидкости могут быть использованы в качестве питающих сосудов в системах распределения жидкого хладагента по испарительным аппаратам. Хладагенты: R717 (в аппаратах типов ОЖГ и ОЖВ); R290 и R717 (в аппаратах типа ОЖ). Отделители жидкости – вертикальные аппараты с приваренными эллиптическими днищами. Отделение пара от частиц ждикости происходит в результате резкого изменения скорости и направления движения хладагента. В отделителях типа ОЖ предусмотрены змеевики с жидким хладагентом для подогрева застывшего масла. Давление, МПа В аппаратах типов ОЖВ, ОЖГ и ОЖ: рабочее, не более 1,6 испытания на прочность 2,1 В змеевиках аппаратов типа ОЖ: рабочее, не более 2 испытания на прочность 2,7.  Изм. Изм.Лист № докум. Подпись Дата Лист Рис. Отделитель жидкости ОЖ-350

Дренажные ресиверы предназначены для сбора и отделения жидкого аммиака в насосно-циркуляционных испарительных системах холодильных установок. Ресиверы типа РД - горизонтальные, типа РДВ – вертикальные. Ресиверы – цилиндрические сосуды с указателем уровня, манометром, предохранительным клапаном и вентилями. Давление, МПа В аппаратах типов РД: рабочее, не более 1,8 испытания на прочность 2,4 В аппаратах типов РДВ: рабочее, не более 1,6 испытания на прочность 2,1Изм. Лист № докум. Подпись Дата Лист  Рис. Общий вид дренажного ресивера типа РД Изм. Лист № докум. Подпись Дата Лист маслосборник 60МЗС Маслосборники предназначены для сбора масла из аппаратов аммиачных холодильных машин и установок с последующим отводом его из системы. Маслосборники – стальные сварные вертикальные цилиндрические сосуды с приварными штампованными днищами. Давление, МПа рабочее, не более 1,8 испытания на прочность 2,4 Цифры перед буквами – диаметр аппарата, мм; МЗ – маслозаправочный; С – сосуд.  Рис. Общий вид маслосборника типа МЗС

Изм. Лист № докум. Подпись Дата Лист Каждый из компрессоров оснащён контролирующими приборами, показывающими величину: давления всасывания и нагнетания, температуру всасывания и нагнетания, давление в системе смазки, а также устройство для контроля протока охлаждающей воды. Для защиты компрессоров от опасных режимов работы они оснащены приборами, прекращающими подачу электроснабжения двигателей компрессоров в случае: повышения давления нагнетания; неполадок в системе смазки; превышения температуры нагнетания; повышения уровня холодильного агента в отделителе жидкости (циркуляционном ресивере) или в промежуточном сосуде. Для винтовых компрессоров опасным режимом является также повышение или понижение температуры масла на выходе из маслоохладителя относительно рекомендуемых значений. При остановке компрессора включается звуковая сигнализация, а на пульте управления высвечивается причина остановки. Каждый из аппаратов холодильной установки снабжён манометром для контроля давления в аппарате, смотровым стеклом для контроля уровня хладагента и предохранительным клапаном, который осуществляет аварийный сброс хладагента при чрезмерном повышении давления в аппарате. Все предохранительные клапаны сосудов и аппаратов объединены в одну аварийную линию, которая выведена за пределы машинного отделения. Аварийный выброс хладагента осуществляется в место на 1 м выше самого высокого конька крыши зданий в радиусе 50 м. Промежуточные сосуды, отделители жидкости и циркуляционные ресиверы снабжены поплавковыми регуляторами уровня, один из которых является рабочим (нижний и верхний предельные уровни) и два дублирующих друг друга аварийных.

Изм. Изм.Лист № докум. Подпись Дата Лист

Изм. Лист № докум. Подпись Дата Лист При эксплуатации установки наиболее часто встречающимися отклонениями, в значительной степени влияющими на экономичность и безопасность её работы, является повышенная температура конденсации пара в конденсаторе; повышенная или чрезмерно высокая температура пара на нагнетательной стороне компрессора; пониженная температура кипения аммиака в испарительной системе; влажный ход компрессора. Потери хладагента приводят к нарушению режима работы установки, уменьшению её холодопроизводительности и перерасходу электроэнергии на выработку холода. К признакам недостатка аммиака в системе относятся пониженное давление кипения, перегрев пара на всасывающей стороне компрессора; повышенная температура нагнетания, несмотря на достаточное открытие регулирующего вентиля; неполное покрытие инеем охлаждающих приборов и отсутствие инея на всасывающей стороне компрессора; оттаивание инея после регулирующего вентиля; пониженное давление в конденсаторе. При эксплуатации компрессоров основными неисправностями являются появление стуков и повышенный нагрев трущихся деталей. К причинам появления стуков можно отнести следующие: поломка деталей (клапанов, колец) или ослабление сопряжений отдельных узлов компрессора (соединений в шатуне), увеличение зазоров между трущимися частями вследствие их износа, недостаточное линейное мёртвое пространство, в результате чего поршень ударяет в крышки цилиндра или нагнетательный клапан; влажный ход компрессора вследствие попадания в цилиндр компрессора жидкого хладагента в количестве, превышающем мёртвый объём; попадание в цилиндр компрессора поломанных деталей или воды и масла в повышенном количестве; обрыв шатуна, пальца, крепёжных деталей подшипников, поломка коленчатого вала. К причинам повышенного нагрева трущихся поверхностей можно отнести следующее: недостаточная смазка трущихся поверхностей вследствие неисправности масляного насоса, нарушения герметичности системы смазки, засорения фильтров, пониженного уровня масла в картере или неправильной настройки регулятора давления масла; неправильная сборка сопрягаемых деталей, в результате которой образовались недостаточные зазоры; применение масла сильно загрязнённого или с несоответствующей вязкостью; повышенный нагрев сальника компрессора, вызванный перекосом пар трения, недостаточным поступлением масла.Изм. Лист № докум. Подпись Дата Лист Повышенный нагрев трущихся деталей компрессора может произойти из-за поломки клапанных пластин и пружин, неплотного прилегания пластин к седлу, недостаточного подъёма пластин клапанов, большого зазора между стенкой цилиндра и поршнем, неправильной установкой поршневых колец. Индивидуальная часть Анализ работы конденсатора

Изм. Лист № докум. Подпись Дата Лист В ходе практики я лично принимал участие в следующих видах работ:

- зазор между поршневым кольцом и канавкой; - зазор между вкладышем шатуна и шатунной шейкой вала; - линейное мёртвое пространоство

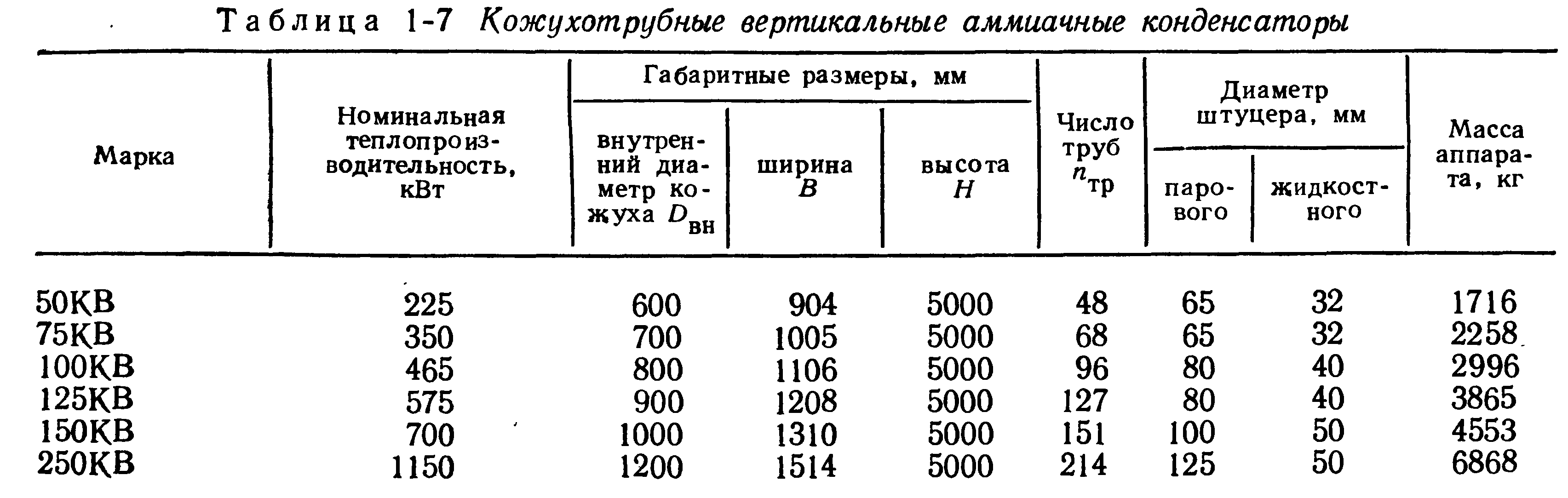

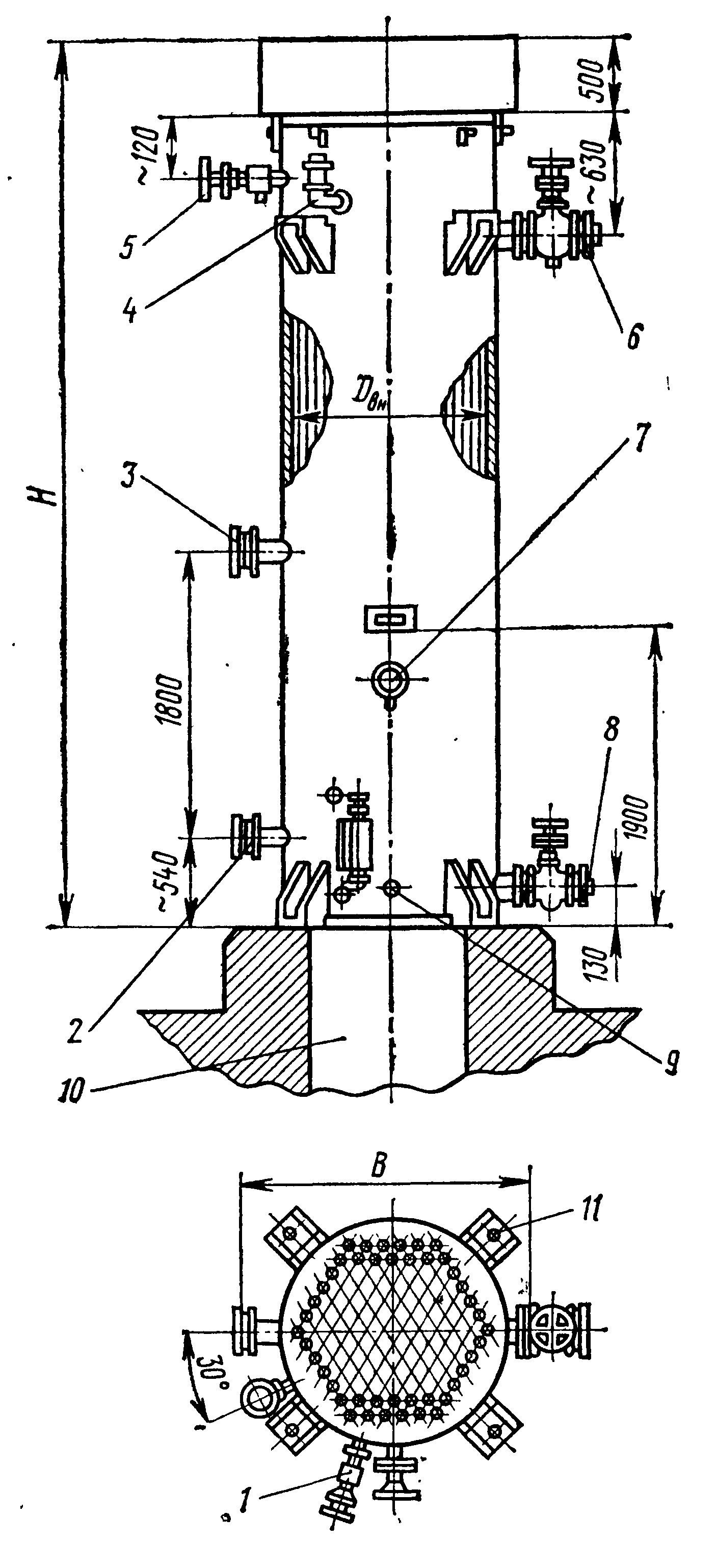

Отклонение параметров работы установки (температурные напоры в аппаратах, уровень жидкости в сосудах и др.) от оптимальных, заданных регламентом.Изм. Лист № докум. Подпись Дата Лист Вертикальный аммиачный кожухотрубный конденсатор представляет собой вертикальный цилиндрический сварной кожух с двумя приваренными трубными решётками, в которых развальцованы стальные трубы. Пар подаётся в верхнюю часть кожуха, жидкий аммиак отводится снизу. На наружной поверхности труб конденсируется пар. На конденсаторе установлен открытый водораспределительный бак с перегородками. На верху каждой трубы находится распределитель, с помощью которого создаётся вращательное движение воды при входе её в трубу. Распределитель может быть сделан из стали, бронзы, пластмассы или фарфора. Вода стекает внутри труб тонкой плёнкой под действием силы тяжести, не заполняя всего сечения. Рабочее давление в межтрубном пространстве не более 18 кгс/см^2, в трубном пространстве – атмосферное. Типоразмеры вертикальных аммиачных кожухотрубных конденсаторов, выпускаемых отечественной промышленностью, приведены в табл. 1-7.  Марка аппарата, приведённого в табл. 1-7, расшифровывается следующим образом: цифры перед буквами – номинальная площадь наружной поверхности, м^2; К – конденсатор; В – вертикальный. Диаметр труб 57×3,5 мм. Из-за большого диаметра труб вертикально - трубные конденсаторы имеют значительные размеры. Интенсивность теплопередачи в вертикальных кожухотрубных конденсаторах определяется в основном расходом подаваемой на охлаждение воды, условиями смачивания ею внутренней поверхности труб и степенью загрязнения аппарата. Плотность теплового потока в кожухотрубном вертикальном конденсаторе при длительной его Изм. Лист № докум. Подпись Дата Лист эксплуатации составляет 4600-5100 Вт/ , м^2 при Δt=4-5˚С. Преимущества конденсаторов этого типа следующие: возможность размещения их вне компрессорного цеха; малая установочная площадь; простота очистки внутренней поверхности труб от водяного камня; возрастание тепловой производительности конденсатора при увеличении расхода циркулирующей воды и в то же время незначительном возрастании потери напора. Недостаток – сложность равномерного распределения воды по трубам. Рис. 1-7. Кожухотрубный вертикальный аммиачный конденсатор:

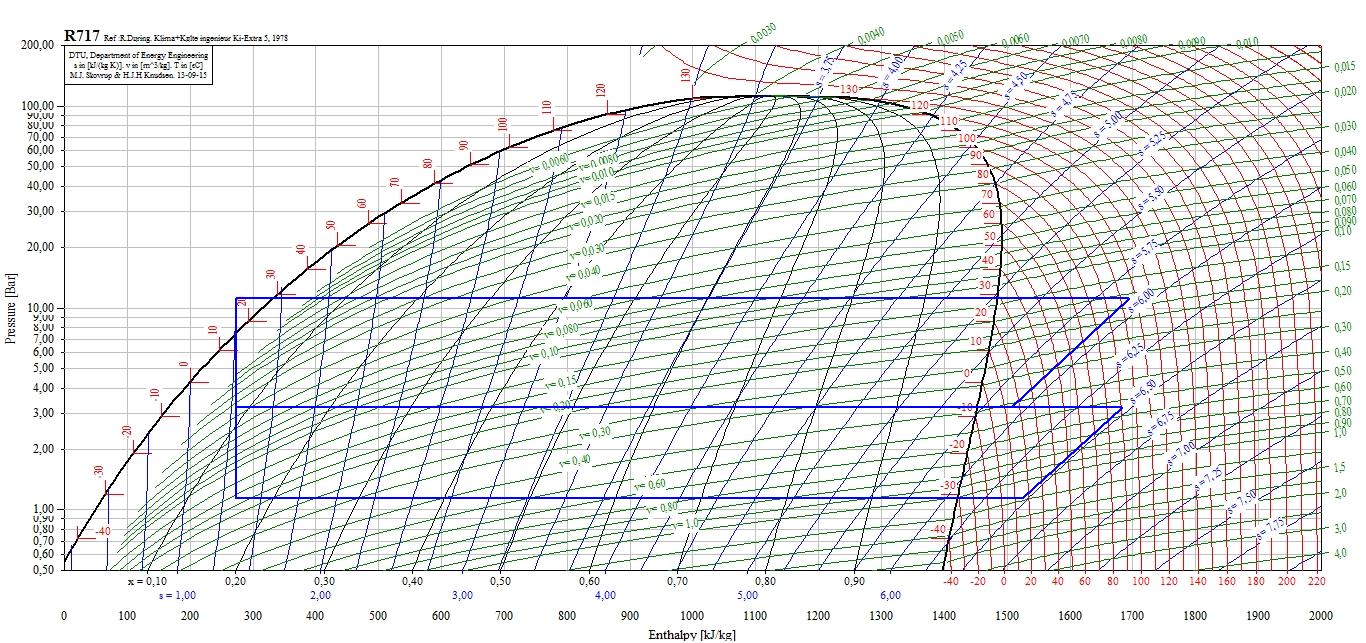

Изм. Изм.Лист № докум. Подпись Дата Лист Рис. 1-7. Кожухотрубный вертикальный аммиачный конденсатор  Рис. Снимок вертикального аммиачного кожухотрубного конденсатора на территории рыболовецкой артели «Дельта плюс» Изм. Лист № докум. Подпись Дата Лист  Изм. Изм.Лист № докум. Подпись Дата Лист Рис. Диаграмма i-lgp цикла двухступенчатой аммиачной холодильной установки Изм. Лист № докум. Подпись Дата Лист Исходные данные: - температура входящей воды twвх=25˚С; - температура выходящей воды twвых= - температура конденсации tк=28˚С; - давление конденсации рк=11,3 бар. Компрессор нижней ступени – винтовой ВХ-350, верхней – поршневой П110. Давление в промежуточном сосуде рm=3,2 бар. Перегрев перед компрессором нижней ступени составляет 47˚С, а по диаграмме – (15-20)˚С. Этот недостаток в работе холодильной установки вызван плохим состоянием изоляции и большой длиной трубопроводов. После промежуточного сосуда перегрев перед П110 составляет 4˚С, а по диаграмме должен быть равен -9˚С. Список литературы:

КОМИТЕТ РФ ПО РЫБОЛОВСТВУ АСТРАХАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра холодильных машин ОТЧЁТ ПО ЭКСПЛУАТАЦИОННОЙ ПРАКТИКЕ Рыболовецкая артель «Дельта-плюс» Практикант: студент 5 курса, механического факультета, гр. МХ-51 _________ ________________ подпись Фамилия И. О. «___» ______________2013 г. оценка по практике Руководитель практики от Руководитель практики от АГТУ, предприятия _______________ Преподаватель кафедры (должность) холодильных машин _________ ________________ _________ ________________ подпись Фамилия И. О. подпись Фамилия И. О. «___» ______________2013 г. «___» ______________2013 г. Астрахань 2013 |