автоматизация конвеерной линии. Курсовой автоматизация. Введение описание объекта автоматизации

Скачать 256.96 Kb. Скачать 256.96 Kb.

|

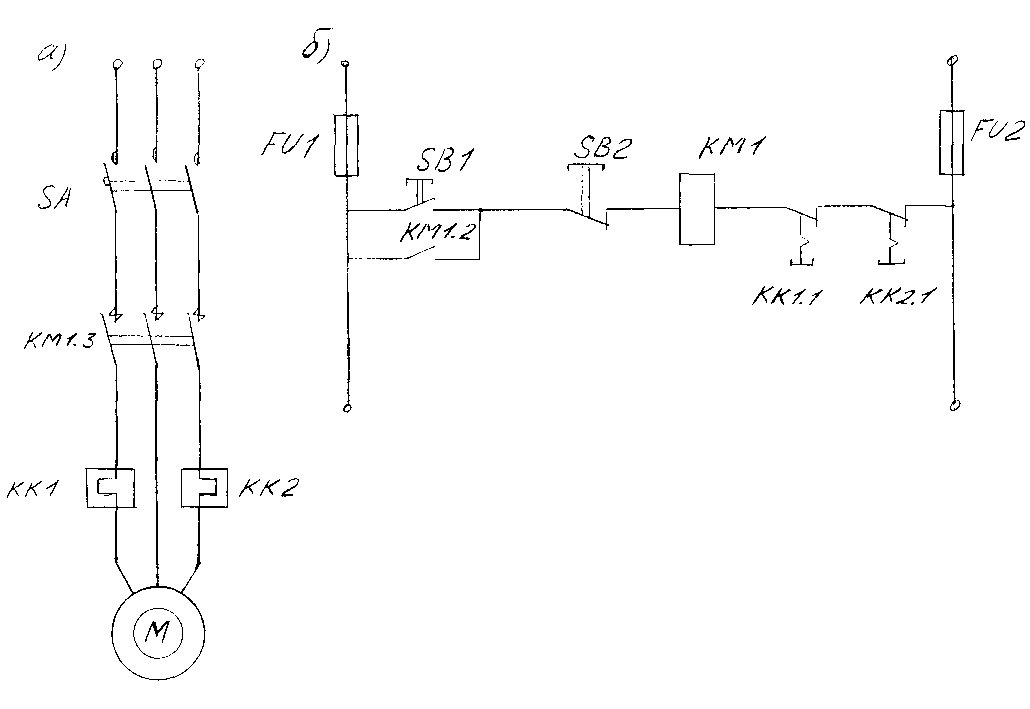

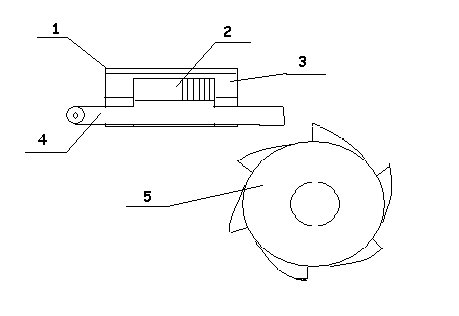

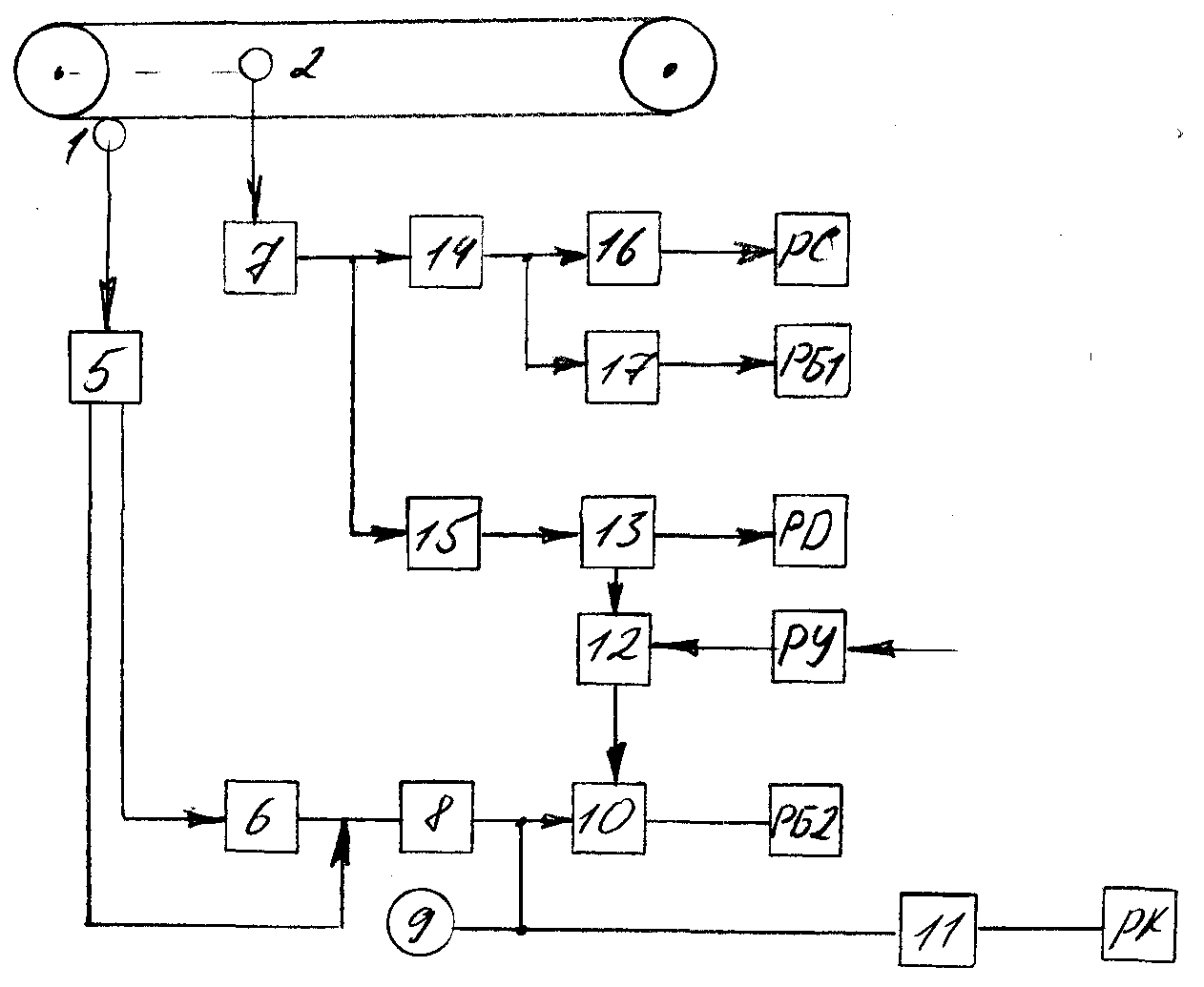

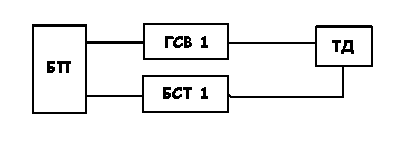

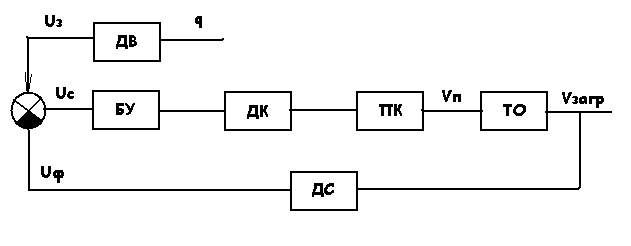

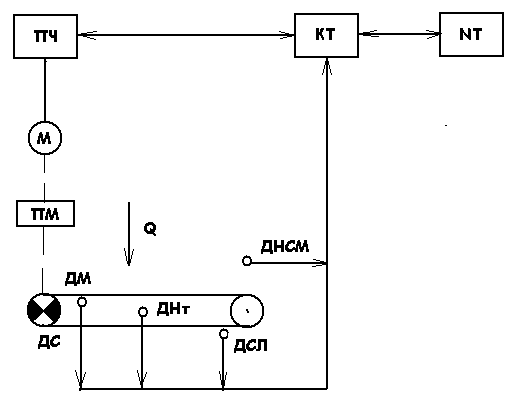

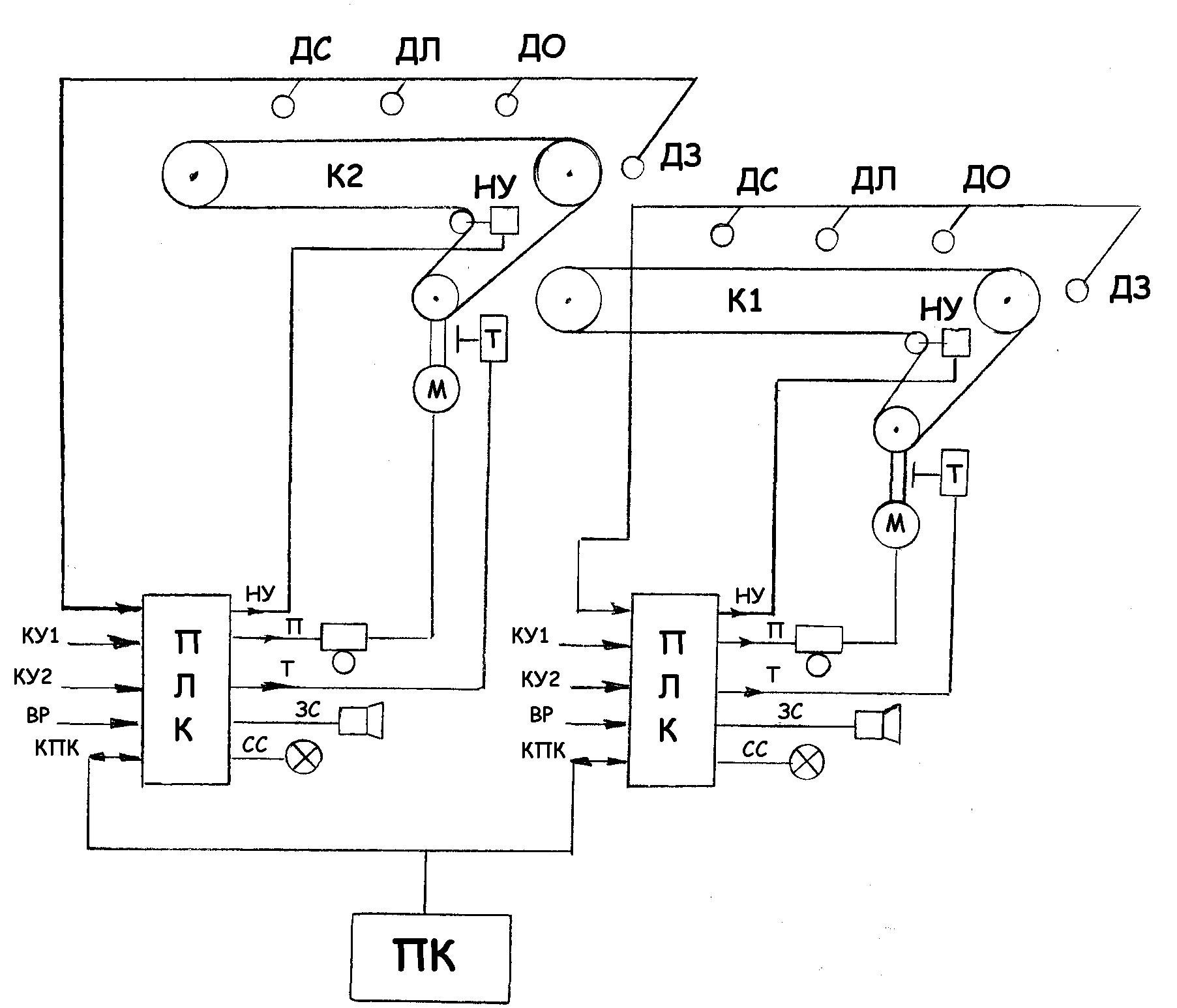

СОДЕРЖАНИЕ Введение …………………………………………………………………………………………. 1. Описание объекта автоматизации …………………………………………………………… 1.1. Технологическая схема и технические характеристики оборудования ……………….. 1.2. Силовые и исполнительные приводы…………………………………………………. 1.3. Система управления объектом ………………………………………………………… 1.4. Технико-экономические данные ………………………………………………………. 2. Анализ возможных вариантов автоматизации объекта ………………………………….. 2.1. Системы автоматизации ……………………………………………………………….. 2.2. Технические средства автоматизации ………………………………………………… 2.3. Патентные исследования ………………………………………………………………. 2.4. Требования к проектируемой системе автоматизации ………………………………. 3. Разработка системы автоматизации ………………………………………………………. 3.1. Функциональная схема автоматизации ……………………………………………….. 3.2. Автоматическое регулирование технологических параметров......................……….. 3.3. Логическое управление объектом ………………………………………………... 3.4. Программное обеспечение системы ……………………………………………... 3.5. Принципиальная электрическая схема ………………………………………... 3.6. Схема соединений…………………………………………………………………. 3.7. Расчет надежности системы……………………………………………………… 4. Расчет экономической эффективности автоматизации объекта ……………….................. Заключение ……………………………………………………………………………. Список используемой литературы ………………………………………………........ ВВЕДЕНИЕ.Целью данного курсового проекта является получение навыков проектирования систем автоматизации, а так же закрепление и расширение знания в области автоматизации. Объектом проектирования в данной работе является конвейерная линия, подробная информация о которой изложена в разделе 1 курсового проекта. Задачами данного проекта являются: анализ мирового опыта в области автоматизации конвейерных линий. Анализ существующих систем автоматизации представлен в подразделе 2.1 проекта. Патентные исследования по данному вопросу представлены в подразделе 2.3 проекта; обзор технических средств автоматизации, применение которых возможно для автоматизации конвейерных линий. Обзор этих средств приведен в подразделе 2.2 проекта; формирование на основании проведенного анализа функциональных, экономических требований и требований надежности к проектируемой системе автоматизации конвейерных линий. Сформированные требования приведены в подразделе 2.4 проекта; непосредственно проектирование системы автоматизации конвейерной линии. Эта задача включает в себя составление функциональной схемы автоматизации, а так же принципиальной схемы и схемы соединений элементов. Эти вопросы решаются в подразделе 3.1, подразделе 3.5 и подразделе3.6 проекта. Помимо этого решаются вопросы автоматического регулирования скорости конвейерной линии (подраздел 3.2), логического управления конвейерной линией (подраздел 3.3) и приводится необходимое для работы программное обеспечение системы автоматизации (подраздел 3.4); расчет показателей надежности и экономической эффективности внедряемой системы автоматизации. Этот расчет проведен в подразделе 3.7 и разделе 4 проекта. 1. ОПИСАНИЕ ОБЪЕКТА АВТОМАТИЗАЦИИ. 1.1. Технологическая схема и технические характеристики оборудования. Конвейерная линия, состоящая из трех конвейеров типа 2ЛУ120А предназначена для транспортировки угля из шахты. Схема расположения конвейеров в линии представлена на рис.1.1.  Рис.1.1. Технологическая схема конвейерной линии. Загрузка угля производится с помощью перегружающих устройств (Q1, Q2) в которые уголь поступает с отходящих конвейерных линий. Далее уголь транспортируется в закрытые склады угля (ЗСУ ). Пуск конвейерной линии осуществляется с последнего из конвейеров , во избежании завала места перегрузки. При достижении конвейером скорости 0.8 от номинальной пускается следующий за ним конвейер, против движения грузопотока, и т.д., если не сработает какой-либо из датчиков контролирующих работу линии : - схода ленты; - контроля скорости ленты; - температуры подшипников барабана; - пробуксовки ленты; - заштыбовки. Технические характеристики конвейера типа 2ЛУ120А: -приемная спобность 31м^3/ч; -расчетная производительность 1100 т/ч; -длина 1200м; -наклон выработки 6˚; -тип ленты РТЛ; -максимально допустимая скорость движения ленты 3м/с; -ширина ленты 1200мм; -разрывная прочность ленты 300 тс; -мощность электропривода 750 кВт; -диаметр приводного барабана 1250 мм; -диаметр роликов 159 мм; -угол наклона боковых роликов 30˚. 1.2. Силовые и исполнительные приводы. Силовым приводом конвейера является тяговый электропривод. Он установлен в головной части конвейера и состоит из двигателя серии ВАО , редуктора типа Ц2Ш-800 и храпового останова. Двигатель ВАО (взрывозащищенный асинхронный обдуваемый) подключается к сети переменного тока с напряжением 6000 В. посредством масляного выключателя SA(ВМЭ-6-200-4У2 со встроенным пружинным приводом). Схемы электропривода ленточного конвейера представлены на рис. 1.2.  KK2 KK1 KK1.1 FU1 KM1.2 FU2 KK2.1 SA KM1.3 KM1 SB1   SB2  а) б) Рис.1.2. Схемы электропривода ленточного конвейера: а) силовая схема;б) схема управления. KK2 KK2 KK2 Храповой останов (тип электромагнита КМТ411А, тяговое усилие 4500 Н) обеспечивает неподвижность приводного барабана при снижении скорости ленты до величины менее 0,1 от номинальной.(Конструкция храпового останова представлена на рис.1.3.)При увеличении скорости ленты конвейера до величины более 0,8 от номинальной подаётся питание на силовую катушку 3, якорь 4 храпового останова приподнимается и скользит по зубцам тормозной звёздочки, после чего, если не произошло срабатывание одного из датчиков, подаётся питание на удерживающую катушку 2 и снимается питание с катушки 3. Катушки располагаются во взрывозащищенном корпусе 1.  Рис.1.3. Храповой останов. Прямой пуск двигателя конвейера негативно влияет на механическую часть конвейера (вал,шестерни редуктора ) и рабочий орган – ленту, так как в результате прямого пуска возникают высокие динамические нагрузки, что снижает срок эксплуатации конвейера в целом. Указанные недостатки можно устранить используя частотно-регулируемый электропривод. 1.3. Система управления оъектом. Система управления конвейерной линией (рисунок 1.4.) построена с использованием аппаратуры: - автоматического управления конвейером (АУК-1М); - устройством контроля и индикации (УКИ); - аппарата контроля пробуксовки (АКП); - аппаратуры температурной защиты ленточных конвейеров (АКТЛ-1). Структурная схема автоматизации конвейерной линии представлена на рис.1.4.  Рис. 1.4. Структурная схема автоматизации конвейерной линии. На рис 1.4 использованы следующие обозначения: ПУ- пульт управления; ВПУ – выносной показывающий прибор; БКР – блок концевого реле; П – пускатель; М – двигатель; 1 – датчик заштыбовки; 2 – датчик схода ленты (КСЛ-2); 3 – кабель тросовый выключатель (КТВ-2); 4 - датчик скорости ленты; 5 – датчик скорости барабана; 6 – датчик температуры обечайки барабана (АКТЛ-1) ; Для удобства последующего использования обозначим конвейеры номерами I, II, III. Система АУК -1М позволяет управлять разветвлёнными линиями с числом конвейеров до десяти и числом ответвлений не более трёх. Взрывозащищённое исполнение позволяет использовать её в шахтах опасных по газу и пыли, а искробезопасное исполнение выходных цепей позволяет выполнить трёхпроводную линию управления и связи, по илам контрольного кабеля, а так же использовать пускатели ПВИ и ПМВИР (ПМВИ) с искробезопасными цепями управления. В комплект аппаратуры входят: - блоки управления (БУ) по числу конвейеров; - блоки концевого реле (БКР); - датчики скорости (ДС); - датчики заштыбовки (ДЗ); - датчики схода ленты (КСЛ); - микротелефонные трубки; - сирены; - кабель - тросовые выключатели. Аппаратура АУК-1М обеспечивает: автоматический последовательный пуск конвейеров в линию, в порядке обратном движению конвейера; пуск с пульта правления части конвейерной линии; дозапуск с пульта управления конвейерной линии, с подачей предупредительного сигнала без отключения работающих конвейеров; пуск кнопками местного управления любой из приводных станций при осмотрах, ремонтах и опробованиях; управление многоприводных станций сдвинутым во времени; контроль времен пуска каждого конвейера ; автоматическое отключение приводной станции и всей линии при аварийных режимах; аварийную остановку конвейерной линии с пульта управления на погрузочном пункте или в любой точке трассы; экстренное прекращение запуска из любой точки конвейерной линии. Схемой АУК -1М предусмотрены следующие блокировки: отключение конвейерной линии при разрыве ленты; нулевая защита при исчезновении напряжения в питающей сети; блокировка,исключающая возможность пуска конвейерной линии без подачи предупредительного сигнала; обеспечение отключения двигателя при пуске, если двигатель не достиг номинальных оборотов в течении данного времени; исключение возможности повторного дистанционного запуска конвейерной линии после аварийного отключения; блокирование магистрального направления с линии ответвления. Устройство контроля и индикации (УКИ) позволяет расширить функции контроля и управления конвейерными линиями, и одновременно исключить из схемы аппараты АКС и реле времени РВИ-300. Устройство УКИ предназначено для: подачи сигнала в аппаратуру управления на аварийное отключение конвейера при срабатывании кабель – тросовых выключателей (КТВ-2), датчиков контроля схода ленты (КСЛ-2),коротком замыкании линии связи; автоматического управления лебёдкой натяжного устройства по сигналам датчика рабочего натяжения ленты ; формирование независимой выдержки времени в пределах (2 .. 60) сек.; световой индикации в блоке (БИ) причин отключения конвейера: - стоп (срабатывание КТВ-2); - сход (срабатывание КСЛ-2); - КЗ ( короткое замыкание в линии связи датчиков); 5. цифровой индикации в блоке (БИ) номера срабатывающего датчика КТВ-2, КСЛ-2 и номера участка повреждения. Аппарат контроля пробуксовки (АКП) конвейерной ленты предназначен для контроля проскальзывания ленты и подачи сигнала в блок (БУ) на отключение привода конвейера в любых режимах работы, включая переходные режимы при пуске и регулировании скорости привода.Функциональная схема аппарата АКП представлена на рис.1.5.  Рис. 1.5. Функциональная схема аппарата АКП. На рис 1.5 использованы следующие обозначения: РС – реле скорости; РК – реле пробуксовки; РБ1 – реле отключения привода при положительной пробуксовке; РБ2 - реле отключения привода при отрицательной пробуксовке; РД – реле движения приводного барабана; РУ – реле управления; датчик скорости ленты; датчик скорости барабана; каскад формирователя импульсов; ждущий мультивибратор; преобразователь частота – постоянный ток; интегрирующий каскад; амперметр; пороговое устройство реле РБ2 ; пороговое устройство реле РК; контрольный каскад исправности цепей; пороговое устройство реле РД; интегрирующий каскад; интегрирующий каскад; пороговое устройство реле РС; пороговое устройство реле РБ1. Аппаратура температурной защиты ленточных конвейеров (АКТЛ-1) предназначена для контроля температуры обечайки футерованного барабана. Принцип действия основан на использовании эффекта резкого изменения ферромагнитных свойств ферритового сердечника при температуре более 65ºС.Принципиальная схема аппаратуры АКТЛ-1 представлена на рис.1.6.  Рис. 1.6. Принципиальная схема аппаратуры АКТЛ-1 На рис 1.6 использованы следующие обозначения: БП – блок питания; ГСВ 1 – генератор сигналов высокой частоты; ТД – термодатчик; БСТ 1 – блок сигнализации аппаратуры. 2. АНАЛИЗ ВОЗМОЖНЫХ ВАРИАНТОВ АВТОМАТИЗАЦИИ ОБЪЕКТА. 2.1.Системы автоматизации Конвейерная линия относится к объектам распределённым в пространстве, поэтому для неё требуется иерархическая система управления скоростью конвейеров в функции удельной нагрузки на ленту. Рассмотрим возможные варианты автоматизации. В условиях неравномерности потока угля из забоев одним из путей решения этой задачи является построение САУ в целях стабилизации погонной нагрузки конвейеров за счёт регулирования скорости рабочего органа конвейера [ 3 ].Функциональная схема такой САУ представлена на рис.2.1.  Рис. 2.1. Функциональная схема САУ ленточного конвейера в функции удельной загрузки на ленту. На рис. 2.1 использованы следующие обозначения: q – удельная загрузка на ленту; ДВ – датчик веса; БУ – блок управления; ДК – двигатель конвейера; ПК – привод конвейера; ТО – тяговый орган; ДС – датчик скорости. Система управления конвейером в реальном времени с помощью преобразователя частоты позволяет регулировать скорость ленты и приходящуюся на единицу длины ленты массу[ 4 ]. Функциональная схема управления конвейером представлена на рис.2.2.  Рис.2.2.Функциональная схема управления конвейером. На рис. 2.1 использованы следующие обозначения: ПЧ – преобразователь частоты; КТ – программируемый контроллер; NT – терминал; М – асинхронный двигатель; ПМ – приводной механизм; ДС – датчик скорости; ДМ – датчик массы; ДНт – датчик натяжения ленты; ДСЛ – датчик схода ленты; ДНСМ – датчик наличия сыпучего материала; На контроллере реализованы следующие алгоритмы: Авария ( предусмотрены шесть аварийных ситуаций): - сход ленты; - чрзмерное натяжение ленты; - отсутствие сыпучего материала; - перегрузка привода; - ошибка привода; - аварийный стоп; 2. автоматическое управление (является основной частью программы)-слежение за переменными (заданной и истинной производительностью), а так же контроль работы системы. 3. переходы по экранам-служат интерфейсом между контроллером и оператором. С их помощью оператор наблюдает за значениями нужных переменных, аварийными ситуациями, имеет возможность внести необходимые изменения. Может использоватся двухуровневая компьютерная система управления конвейерной линией (КСУКЛ) [ 5].Ее структурная схема представлена на рис.2.3.  Рис.2.3. Структурная схема КСУ КЛ. На рис. 2.1 использованы следующие обозначения: ПК – персональный компьютер; ПЛК – программируемый логический контроллер; ДС – датчик скорости; ДЛ – датчик схода ленты; ДЗ – датчик завала места перегрузки; ДО – датчик экстренного останова; КУ1 – кнопка пуск; КУ2 – кнопка стоп; ВР – выбор режима; П – управление пускателем; Т – управление тормозом; НУ – управление натяжным устройством; ЗС – звуковая сигнализация; СС – световая сигнализация. Система обеспечивает выполнение следующих требований: Управление. 1.1 автоматическое управление пуском/остановом конвейеров в функции скорости с корректировкой по времени; 1.2. Выбор режима управления; 1.3.Экстренный останов конвейерной линии с любой точки трассы по команде обслуживающего персонала; 1.4.Автоматическое управление натяжным устройством каждого конвейера при пуске; 1.5.Автоматическое управление тормозом каждого конвейера при пуске и останове; 2.Автоматическая защита путём отключения аварийного конвейера и всех последующих за ним при завале места перегрузки, сходе ленты, снижении скорости ленты на 25% от номинального значения, обрыве ленты, затянувшемся пуске одного из конвейеров; 3.Контроль, сигнализация, индикация. 3.1. Непрерывное измерение скорости ленты каждого конвейера; 3.2. Индикация на экране монитора скорости каждого конвейера, режима управления, состояния конвейера, причин и мест срабатывания защит; 3.3. Контроль выдержки времени звучания предупредительной и аварийной сигнализаций, времени пуска конвейера; 3.4. Предупредительная звуковая сигнализация по линии перед её включением, либо пуском любого из конвейеров; 3.5. Световая и звуковая сигнализация о срабатывании защиты на любом конвейере. 2.2. Технические средства автоматизации В данном подразделе курсового проекта представлены следующие виды технических средств автоматизации: средства отбора информации (первичные и промежуточные измерительные преобразователи-датчики); средства регулирования и логического управления (автоматические регуляторы, микропроцессорные контроллеры, промышленные и персональные компьютеры); средства воздействия на объект (пусковая аппаратура, исполнительные механизмы, преобразователи энергии и др.); комплексы технических средств, содержащие набор блоков и устройств, необходимых для решения определенных задач автоматизации. Обзор найденных технических средств представлен в таблице 2.1.  Таблица 2.1. Перечень технических средств, возможных для автоматизации объекта

Продолжение таблицы 2.1.

Контроллеры Контроллеры

Продолжение таблицы 2.1.

Продолжение таблицы 2.1. Продолжение таблицы 2.1.

Окончание таблицы 2.1.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||