электроснабжение. КР. Введение поддержание уровня надежности электроустановок

Скачать 175.5 Kb. Скачать 175.5 Kb.

|

|

СОДЕРЖАНИЕ ВВЕДЕНИЕ……………………………………………………………………… 1. ПОДДЕРЖАНИЕ УРОВНЯ НАДЕЖНОСТИ ЭЛЕКТРОУСТАНОВОК… 2. ТЕКУЩИЙ РЕМОНТ………………………………………………………... 3. КАПИТАЛЬНЫЙ РЕМОНТ………………………………………………… 4. МЕЖРЕМОНТНОЕ ОБСЛУЖИВАНИЕ…………………………………… ЗАКЛЮЧЕНИЕ………………………………………………………………….. СПИСОК ЛИТЕРАТУРЫ………………………………………………………. ВВЕДЕНИЕ Надежность современных систем производства и распределения электроэнергии в значительной мере определяется надежностью электрооборудования. Аварийные повреждения, часто сопровождающиеся разрушением оборудования, приводят к нарушениям электроснабжения и большому экономическому ущербу в энергосистеме и у потребителей. Особенно значительны потери от отказов оборудования высших классов напряжения, имеющего большую единичную мощность. Поддержание необходимой степени надежности оборудования в процессе его эксплуатации обеспечивается системой технического обслуживания и ремонтов. Традиционно эта система базируется на периодическом проведении плановых профилактических работ и является системой обслуживания по времени наработки. Применительно к устройствам высокого напряжения такая система не является оптимальной, ибо приводит к неоправданным отключениям работоспособного оборудования. Напряженные графики работы электрических сетей и отсутствие достаточных резервов приводят к необходимости увеличения межремонтных периодов, что при существующей системе технического обслуживания ведет к снижению уровня надежности основного оборудования. Большие резервы повышения эффективности эксплуатации оборудования высокого напряжения заключены в переходе на техническое обслуживание по реальной потребности. При этом необходимость в обслуживании и ремонте определяется исходя из действительного состояния оборудования. Переход к обслуживанию оборудования по потребности невозможен без использования надежных методов выявления и оценки его текущего технического состояния. Это и определяет необходимость развития системы технической диагностики. Необходимость совершенствования системы и методов эксплуатационного контроля электрооборудования определяется также их недостаточной эффективностью. Традиционные методы испытаний разработаны давно и направлены на выявление дефектов, которые, как правило, уже не определяют надежность современного оборудования высокого напряжения. Периодичность испытаний не согласована со скоростью развития дефектов. Все это существенно снижает вероятность своевременного выявления развивающихся повреждений и возможность прогнозирования отказов. Правильный выбор типов и рабочих параметров электрических аппаратов имеет большое значение для устойчивого функционирования электроэнергетических систем и систем электроснабжения. Но в процессе эксплуатации объекты электроустановок подвергаются воздействию множества случайных причин, по-разному влияющих на их техническое состояние. В результате при одной и той же наработке или продолжительности эксплуатации даже однотипные объекты имеют различную степень износа. В литературе производственного назначения (ПТЭ, РД и т.п.) излагаются четко сформулированные положения (правила, инструкции), исполнение которых является обязательным. Но состояние электрических машин и аппаратов не всегда позволяет реализовать эти требования в полной мере. Чтобы обеспечить соответствие процесса технической эксплуатации электроустановки ее техническому состоянию, необходимы систематические проверки – диагностирование. Результатом технического диагностирования является заключение о техническом состоянии объекта с указанием, при необходимости, места, вида и причины дефекта (неисправности). 1. ПОДДЕРЖАНИЕ УРОВНЯ НАДЕЖНОСТИ ЭЛЕКТРОУСТАНОВОК Эффективность и надежность функционирования электроэнергетического оборудования систем электроснабжения зависят от его технического состояния. Современное электротехническое оборудование имеет достаточно высокую надежность. Однако в процессе эксплуатации под действием внешних условий и режимов работы исходное состояние оборудования непрерывно ухудшается, снижается эксплуатационная надежность и увеличивается опасность возникновения отказов. В настоящее время в электроэнергетике для ведения производственной эксплуатации и поддержания технического состояния оборудования в соответствии с требованиями нормативно-технической документации (Правила технической эксплуатации электрических станций и сетей, Правила организации технического обслуживания и ремонта оборудования, зданий и сооружений электростанций и сетей) применяют систему планово-предупредительных ремонтов (ППР). Основным технико-экономическим критерием системы ППР служит минимум простоев оборудования на основе жесткой регламентации ремонтных циклов. В соответствии с этим критерием периодичность и объем работ по техническому обслуживанию и ремонту определяются заранее установленными для всех видов оборудования типовыми нормативами. Такой подход предупреждает прогрессирующий износ оборудования и уменьшает внезапность выхода его из строя. Система ППР дает возможность подготовить управляемую и прогнозируемую на длительный период ремонтную программу: по видам ремонтов, по типам оборудования, по подстанциям и сетевым районам, по системам электроснабжения в целом. Постоянство ремонтных циклов позволяет осуществлять долгосрочное планирование режимов электроснабжения, а также прогнозировать материальные, финансовые и трудовые ресурсы, необходимые капитальные вложения в развитие производственной базы энергоремонта. Это упрощает планирование профилактических мероприятий, позволяет осуществить предварительную подготовку ремонтных работ, выполнять их в минимальные сроки, повышает качество ремонта и в конечном итоге повышает надежность электроснабжения потребителей. Таким образом, система ППР предназначена для поддержания надежной эксплуатации оборудования в условиях в основном централизованного планирования и управления. Однако система ППР в новых экономических условиях не обеспечивает во многих случаях принятие оптимальных решений. Это объясняется тем, что назначение профилактических работ осуществляется регламентно и не зависит от фактического состояния электрооборудования к моменту начала ремонта; планы-графики профилактических работ не устанавливают приоритета вывода в ремонт различных видов электрооборудования; при составлении планов-графиков часто не учитывается ряд ограничений (технологических, материальных, временных, трудовых), а также не предусматривается их оптимизация с позиции рационального управления состояниями процесса эксплуатации и более полного использования ресурса каждой единицы электрооборудования. Кроме того, система ППР имеет большую трудоемкость профилактических работ, что требует значительной численности ремонтного персонала. При проведении профилактических работ через полученные статистическим путем усредненные периоды, даже при наличии поправочных коэффициентов на условия и режимы эксплуатации, без точного определения технического состояния нельзя гарантировать, что в межремонтный период не будут возникать отказы электрооборудования. На отдельных энергообъектах число отказов в течение года достигает нескольких десятков, а годовой недоотпуск электроэнергии – несколько миллиардов киловатт-часов. Суммарное количество электрооборудования в стране, одновременно простаивающего в аварийном ремонте, составляет несколько тысяч единиц при суммарной выведенной мощности в десятки миллионов киловатт. При этом большинству отказов предшествует тот или иной вид накопленных повреждений, а фактическое время работы электрооборудования, находящегося в структуре ремонтных циклов, как правило, не учитывается. При такой высокой аварийности проблема обеспечения надежности электрооборудования в процессе эксплуатации становится первоочередной задачей. Общая проблема совершенствования системы технического обслуживания и ремонта (ТОР) электрооборудования включает в себя решение следующих задач: оптимальная организация диагностики и контроля технического состояния электрооборудования; оценка и прогнозирование эксплуатационной надежности электрооборудования; оптимизация сроков проведения ТОР; определение оптимального объема ТОР; выбор рациональной стратегии проведения ТОР; выбор стратегии управления процессом эксплуатации электрооборудования; планирование ТОР электрооборудования с учетом технического состояния. Таким образом, основным принципом новой технологии управления техническим состоянием электрооборудования является метод ТОР объектов, основанный на индивидуальном наблюдении за реальными изменениями технического состояния оборудования в процессе эксплуатации. Тогда система ТОР представляет собой совокупность правил, обеспечивающих заданное управление производственной эксплуатацией электрооборудования на основе контроля его технического состояния. В процессе эксплуатации исходные свойства оборудования непрерывно изменяются. С течением времени стареет изоляция, изнашиваются токоведущие части, контактные системы, обмотки и подшипники электрических машин, отдельные узлы и детали электрооборудования, происходит нарушение условий его нормального функционирования. По этим причинам, а также вследствие заводских дефектов, неправильных действий персонала, увлажнения, загрязнения, неблагоприятных условий и режимов работы оборудования снижается его эксплуатационная надежность и увеличивается опасность возникновения отказов. Большинству отказов предшествует тот или иной вид накопленных повреждений. Поэтому для поддержания работоспособного состояния оборудования применяют систему ТОР. Объем, содержание и периодичность работ по ТОР зависят от многих факторов и в первую очередь от показателей эксплуатационной надежности, совершенства конструкции, сложности и ответственности оборудования. Чем сложнее (дороже) оборудование и ответственнее технологический процесс, на котором его используют, тем больше допустимые эксплуатационные затраты, которые могут быть реализованы за счет увеличения объема и числа мероприятий по техническому обслуживанию и ремонту. Комплекс мероприятий по ТОР, направленных на предупреждение отказов и продление сроков службы электрооборудования, принято называть профилактикой (профилактическими работами). Профилактические работы различаются по времени проведения, уровню сработки ресурса, источникам финансирования, объему и содержанию работ. Классификация ремонтов приведена на рис. 5.1. Классификация ремонтов     По уровню сработки ресурса По объему и содержанию работ По времени проведения По источникам финансирова- ния         Нормальная Неплановый Ремонтный фонд Специальные ассигнования Амортизационный фонд       Повышенная           Связанная с внезапными отказами Плановый Теку- Капи- щий таль- ный              Предельная              Техническое Текущий Капитальный Аварийный Восстанови- обслуживание тельный            Рис. 5.1. Правило, однозначно устанавливающее выбор ремонтного воздействия (параметров ТОР) на техническую систему в течение всего времени ее эксплуатации, принято называть стратегией профилактики. Известны три стратегии профилактики технических систем (табл. 5.1): 1. Стратегия аварийной профилактики, при которой плановые профилактические мероприятия не производят, а аварийные восстановительные работы осуществляют лишь после отказа оборудования. Т а б л и ц а 5.1 Характеристика стратегий организации профилактики оборудования

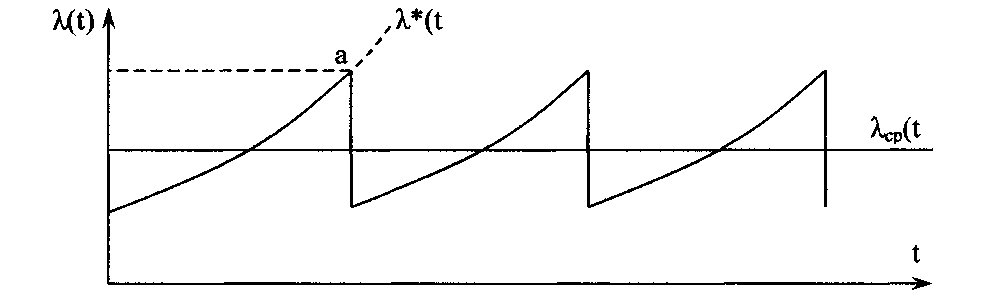

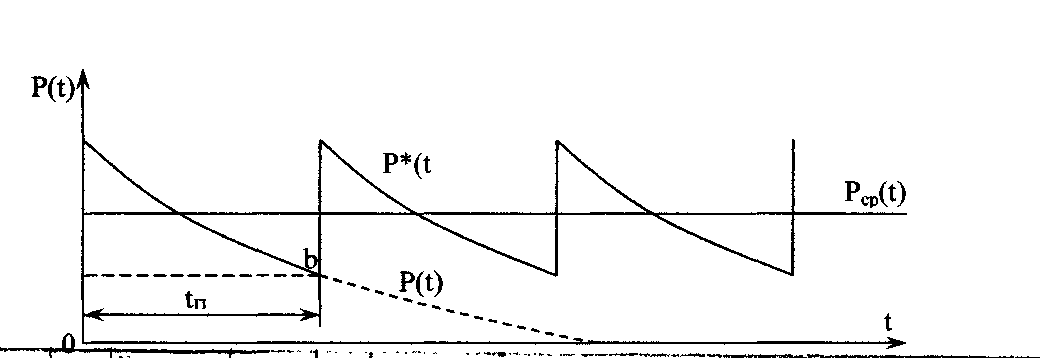

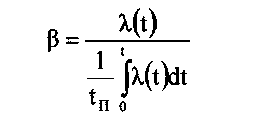

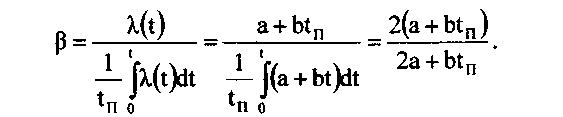

2. Стратегия планово-предупредительной профилактики, согласно которой профилактические работы проводят периодически в плановые сроки, независимо от технического состояния оборудования, а в случае его отказа осуществляют восстановление или замену. 3. Стратегия профилактики по техническому состоянию, когда профилактические мероприятия проводят с учетом фактического состояния оборудования, определяемого методами технической диагностики. Основным плановым документом для проведения ремонта электрооборудования является годовой план – график ППР, он составляется на основании следующих данных: - установленной продолжительности ремонтных циклов и межремонтных периодов. - результатов осмотров электрооборудования. -анализа аварийных отказов электрооборудования. Для каждой единицы электрооборудования и электрической части агрегата или устройства определяют вид ремонта и устанавливают дату его выполнения исходя из даты ввода в эксплуатацию (или даты последнего капитального ремонта) и структурой ремонтного цикла. Кроме того по каждому виду ремонта определяют трудоемкость и продолжительность простоя электрооборудования в ремонте. Система ППР предусматривает выполнение следующих видов ремонта: 1. текущий ремонт – это вид ремонта, когда заменяются изношенные детали и регулируется эксплуатация электрооборудования; 2. капитальный ремонт – это вид ремонта, при котором производится полная разборка агрегата, замены всех изношенных деталей и узлов, ремонт базовых деталей и узлов, сборка, регулировка и испытания под нагрузкой; 3. межремонтное обслуживание – это комплекс работ и мероприятий, включающих обеспечение соблюдения правил технической эксплуатации электрооборудования, периодические осмотры, чистку, смазку, мелкий ремонт, регулировку и профилактические испытания. Организация и планирование ремонтов электрооборудования производится в соответствии с установленными ремонтными нормативами. 2. ТЕКУЩИЙ РЕМОНТ Текущий ремонт – это комплекс ремонтных работ, проводимых между двумя очередными капитальными ремонтами и состоящий в замене или восстановлении отдельных частей. Текущий ремонт производится без полной разборки оборудования, но он требует кратковременного останова и вывода оборудования из работы со снятием напряжения. При текущем ремонте оборудования производится наружный осмотр, чистка, смазка, проверка работы механизмов, ремонт поломанных и изношенных деталей, например осмотр и очистка генератора без выемки ротора, покрытие лаком лобовых частей, обтирка изоляторов, осмотр и очистка вводов у трансформаторов и выключателей без их смены и т.д. Таким образом, текущий ремонт выполняется для обеспечения или восстановления работоспособности электрооборудования посредством устранения отказов и неисправностей, возникающих в процессе его работы. Во время текущего ремонта проводятся необходимые измерения и испытания, позволяющие выявить дефекты оборудования на ранней стадии их развития. На основании измерений и испытаний уточняется объем предстоящего капитального ремонта. Текущие ремонты проводят обычно не реже одного раза в 1–2 года. Текущий ремонт выполняется в плановом порядке по графикам, утвержденным руководителем энергетической службы. При этом, во избежание неоправданных операций по разборке оборудования, при текущих ремонтах максимально использовался диагностические методы контроля состояния электрооборудования. Целью диагностирования является обеспечение рациональной эксплуатации электрооборудования при заданных показателях надежности и сокращение затрат на техническое обслуживание и ремонт. Эта цель достигается путем управления техническим состоянием электрооборудования в процессе эксплуатации, что позволяет проводить ТОР в соответствии с данными диагностирования. Основная задача технического диагностирования состоит в получении достоверной информации о техническом состоянии электрооборудования в процессе эксплуатации. Она решается на основе измерения, контроля, анализа и обработки количественных и качественных значений параметров электрооборудования, а также путем управления оборудованием в соответствии с алгоритмом диагностирования. Анализ причин возникновения дефектов электрооборудования показывает, что техническое состояние каждого из них характеризуется как только ему присущими индивидуальными, так и общими признаками. Для каждого вида оборудования характерны свои типовые дефекты, многократно встречающиеся в эксплуатации. Объединив все дефекты и признаки их появления в отдельные группы, получим структуру диагностирования электрооборудования, состоящую из трех уровней и подсистем: проверки функционирования, выявления дефектов, оценки и прогнозирования работоспособности. При этом на каждом последующем уровне используются результаты предыдущих. Как уже отмечалось, техническая диагностика электрооборудования включает в себя два главных направления – оперативную и ремонтную диагностику. В основные задачи оперативной диагностики входят: раннее выявление дефектов на работающем или выведенном из работы для обследования (но не разобранном) оборудовании; прогнозирование развития дефектов, оценка их опасности и общего состояния оборудования; подготовка рекомендаций по дальнейшей эксплуатации и техническому обслуживанию оборудования (например, немедленный вывод в ремонт, сдвиг сроков планового ремонта, работа без ограничений и т.п.). Ремонтная диагностика осуществляется на выведенном из работы в ремонт оборудовании. В ее основные задачи входят: локализация дефектов оборудования, определение объема ремонтно-восстановительных работ вплоть до рекомендации о целесообразности замены оборудования. Большое разнообразие видов оборудования и задач технического диагностирования привело к тому, что в настоящее время применяются средства диагностирования самых различных прин-ципов построения и назначения. Все эти средства различаются по следующим признакам: способам технической реализации, конструктивному исполнению, расположению относительно объекта диагностирования, степени автоматизации и универсальности, принципам воздействия на объект диагностирования, формам обработки и представления информации о состоянии объекта, режимам работы. На рис. 5.2 показана классификация технических средств диагностирования по основным признакам. К аппаратурным средствам диагностирования относятся различные устройства: приборы, пульты, стенды, специальные промышленные компьютеры. Аппаратурные средства, составляющие с объектом диагностирования конструктивно единое целое, являются встроенными аппаратурными средствами диагностирования. Примерами подобных средств могут быть электроизмерительные приборы (тока, напряжения, мощности, частоты и др.), устройства индикации технического состояния элементов (реле, светоизлучающие диоды, неоновые лампы и т.п.), устройства контроля изоляции и др. По способу технической реализации Аппаратурные       Программные   Программно-аппаратурные   По расположению относительно объекта диагностирования Внешние       Встроенные  По степени универсальности применения Специализированные Универсальные        По степени универсальности применения Специализированные    По степени автоматизации и обработки информации Ручные    Автоматизированные    Автоматические    По форме обработки и представления информации  Специализированные Аналого-цифровые    Аналоговые Цифровые       По степени воздействия на объект диагностирования Активные Пассивные       Рис. 5.2. 2. Обоснование периодичности текущего ремонта электрооборудования В зависимости от условий эксплуатации система ППРЭсх допускает отступления от нормируемой периодичности ТО и ТР. Для этого необходимо знать методы определения оптимальной периодичности профилактических мероприятий: статистический, классический и метод теории надежности. Для решения этой задачи в исходных данных должны быть сведения о надежности изучаемого электрооборудования, о влиянии периодичности профилактик на надежность и размер технологического ущерба и др. 2.1. Статистический метод По данному методу выбирают частный или обобщенный критерий состояния электрооборудования (например, значение сопротивления изоляции до критического состояния за некоторый период). Проводят наблюдения за выбранным электрооборудованием и по статистическим данным устанавливают закон распределения времени достижения предельного значения критерия. По полученным характеристикам распределения подбирают такую продолжительность между профилактическими мероприятиями, при которой соблюдается их предупредительный характер для заданного числа электрооборудования. 2.2. Классический метод Этот метод заключается в составлении функции цели (критерия) и исследований ее на экстремум. Пусть для некоторого объекта, например для электропривода, затраты на одну профилактику составляют ЗП, на один капитальный ремонт ЗР, интенсивность отказов при исходной периодичности профилактик λ, технологический ущерб из-за отказа, выраженный в долях от ЗР - у*. Известно, что с увеличением периодичности Т годовые затраты на профилактики снижаются, а на ремонт, включая ущерб, возрастают. Целевая функция удельных суммарных затрат имеет вид: где α - показатель эффективности профилактик. Исследуя уравнение на экстремум находим выражение для расчета оптимальной периодичности профилактических мероприятий по критерию минимума удельных затрат: Уравнение показывает, что значение оптимальной периодичности пропорционально затратам на профилактику и обратно пропорционально стоимости капитального ремонта, а также размеру технологического ущерба и интенсивности отказов. Наибольшее влияние на периодичность оказывает показатель а, который характеризует эффективность профилактик. Он оценивает, на сколько процентов снижается интенсивность отказов при снижении периодичности на 1%. 2.3. Метод теории надежности Для многих видов оборудования оптимальной стратегией технической эксплуатации служит планово-предупредительный ремонт, когда в заранее намеченные сроки проводят профилактическое обслуживание или ремонт. При этом удается с наименьшими затратами поддержать интенсивность отказов на требуемом уровне. Решение задачи о периодичности профилактик основано на графическом представлении влияния планово-предупредительных обслуживании на надежность.  Рис. 2. Влияние планово-предупредительных обслуживаний на интенсивность отказов: где λcp(t) — средняя интенсивность отказов; α — момент проведения планово-предупредительных обслуживаний  Рис. 3. Влияние планово-предупредительных обслуживании на вероятность безотказной работы: где Pср(t) — средняя вероятность безотказной работы, tП - периодичность планово-предупредительных обслуживании по заданному снижению интенсивности отказов; b - момент проведения планово-предупредительных обслуживании. Как видно из рис. 2 и 3, после проведения профилактик (точки а и b) существенно замедляется снижение вероятности безотказной работы (рис. 3) и повышение интенсивности отказов (рис. 2). По рис. 2 задается верхняя граница интенсивности отказов (пунктир до т.. а). При пересечении верхней границы заданного значения с кривой изменения k(t) проводят планово-предупредительные обслуживания. Из рис. 3 видно, что искомая периодичность обслуживания находится при пересечении кривой изменения P(t) с нижней границей заданного значения вероятности безотказной работы (т.. b). Если нет ограничений на ресурсы, то малой периодичностью tП можно поддерживать λ*(t) = const, P*(t) = const на уровне новых изделий. Периодичность tП можно определить, исходя из графика заданного или принятого изменения λ(t) или P(t). Обозначим снижение интенсивности отказов  изменение интенсивности отказов без профилактик и с профилактиками. Тогда tП определим из уравнения:  (3) (3)На малом интервале времени интенсивность отказов изделия возрастает линейно λ(t) = а + bt. Тогда для определения периодичности профилактик находим:  Отсюда искомая периодичность 3. КАПИТАЛЬНЫЙ РЕМОНТ При капитальном ремонте выполняются вскрытие и ревизия оборудования с тщательным внутренним осмотром, измерениями технических параметров и устранением обнаруженных неисправностей. Капитальный ремонт выполняется по окончании срока межремонтного периода, устанавливаемого для каждого вида оборудования. При окончательном ремонте заменяются или восстанавливаются все износившиеся детали, выполняется модернизация отдельных элементов и узлов оборудования. Эти работы требуют разборки агрегатов, полного наружного и внутреннего ремонта с проверкой состояния узлов и деталей, значительного количества высококвалифицированных рабочих, длительного останова электрооборудования, большого объема испытаний и сложных приспособлений. Основное электрооборудование подвергается капитальным ремонтам в определенные сроки. В отличие от текущего ремонта капитальный направлен на восстановление частично или полностью израсходованного механического и коммутационного ресурса оборудования. Сроки проведения капитальных ремонтов основного оборудования энергообъектов таковы:

Перед выполнением капитального ремонта того или иного элемента оборудования в первую очередь проводится внешний осмотр выведенного в ремонт оборудования с целью выявления возможных дефектов. Ремонтная бригада помимо осмотра оборудования уточняет у персонала, обслуживающего данную электроустановку, о возможных дефектах, нарушениях нормальной работы элемента оборудования. Дефекты и нарушения нормального режима работы оборудования фиксируются обслуживающим персоналом в журнале дефектов и неполадок оборудования. Далее, в зависимости от наименования и тапа оборудования, выполняется его ремонт. Последовательность операций по ремонту оборудования, как правило, указывается в рабочих технологических картах (РТК), проектах производства работ, инструкций по эксплуатации и обслуживании оборудования. Рассмотрим перечень работ, которые производятся при капитальном ремонте любого элемента высоковольтного оборудования: электролабораторные испытания изоляции; ревизия, испытание опорных, проходных изоляторов; обработка мест сколов, трещин фарфоровой изоляции, если их площадь и глубина выше допустимых значений по паспорту, то производится замена изоляторов; очистка металлоконструкций от грязи, ржавчины, их покраска; проверка заземляющих устройств, ревизия мест установки заземлений; ревизия и обработка опрессованных контактных соединений; ревизия болтовых контактных соединений; измерение переходного сопротивления контактных соединений; смазка подвижных элементов; окраска сборных шин в соответствии с цветовой маркировкой фаз; проверка работоспособности электромагнитной блокировки; проверка и ревизия блок-контактов оборудования типа КСА, аварийных КСА, КСУ; проверка устройств релейной защиты и автоматики, цепей вторичной коммутации. Ниже рассмотрим вкратце перечни выполняемых работ, характерных для различного высоковольтного оборудования. Высоковольтные выключатели Если это высоковольтный масляный выключатель, то первым этапом является слив масла с бака. На данном этапе проверяется работа маслоуказателей, выполняется снятие люков каждой из фаз для возможности осмотра внутренних элементов выключателя. Далее производится осмотр внутренних элементов выключателя. На основании осмотра выполняется ремонт или замена поврежденных элементов, элементов, которые выработали свой ресурс. При капитальном ремонте масляного выключателя выполняют ремонт баков выключателя (клапаны, баковая изоляция, газоотводы, краны для слива масла), внутренних элементов (дугогасительных устройств, внутреннего механизма выключателя, подвижных и неподвижных контактов), привода выключателя. Независимо от типа выключателя (масляный, вакуумный, элегазовый), при капитальном ремонте осуществляется ремонт привода выключателя, , обогрева привода или бака выключателя При выполнении ремонтных работ проверяется работа выключателя, соответствие характеристик его работы значениям, указанных в паспортных данных выключателя (собственное время включения и отключения, скорость движения подвижных контактов при включении и отключении, характеристики привода и др.) Капремонт современных элегазовых выключателей производится, как правило, официальными представителями завода-изготовителя. Предприятие, в эксплуатации которого находится данное оборудование, выполняет только текущие ремонты – по сути, представляющие собой ревизию выключателя, без вскрытия бака. Капремонт вакуумных выключателей не производится, при исчерпании своего ресурса такие выключатели подлежат замене. В процессе их эксплуатации проводятся только текущие ремонты, которые включают в себя электролабороторные испытания выключателя, ревизию контактных соединений, протирку изоляции, покраску металлических элементов, проверку и ревизию привода. Разъединители, отделители, короткозамыкатели В перечень работ по капитальному ремонту разъединителей, отделителей и короткозамыкателей входит: ремонт рабочих ножей, поворотных колонок (очистка контактируемых поверхностей, ревизия подшипников, гибких связей, ремонт или замена конструктивных элементов с дефектами); ремонт стационарных заземляющих ножей разъединителей (ревизия гибких связей, контактируемых поверхностей); проверка и ревизия креплений оборудования к фундаменту; ремонт привода (ремонт или замена тяг, валов, подшипников, фиксаторов; для отделителей и короткозамыкателей - пружин, держателей, механизмов расцепления); регулировка, проверка работы, снятие и сравнение рабочих характеристик с паспортными данными. Трансформаторы тока, трансформаторы напряжения При выполнении капремонта трансформаторов тока или напряжения выполняются следующие работы: для маслонаполненных трансформаторов – осуществляется отбор проб масла на анализ, выполняется доливка масла или замена масла при необходимости; для элегазовых трансформаторов при необходимости выполняется выравнивание давления элегаза (докачка или спуск) до значения, которое является нормальным для среднесуточного значения температуры окружающей среды; для трансформаторов с сухой изоляцией выполняется проверка ее целостности; для трансформаторов тока с предохранителями – ревизия держателей предохранителей, зачистка и обработка контактируемых поверхностей, проверка целостности предохранителей, при необходимости их замена; ремонт или замена вводов низкого и высокого напряжения, ревизия контактных соединений. Силовые трансформаторы В процессе эксплуатации силовых трансформаторов выполняются капитальные ремонты без снятия обмоток, которые включают: слив масла, вскрытие трансформатора; на основании ранее отобранных проб трансформаторного масла, выполняется его сушка, регенерация или замена; очистка и устранение дефектов на магнитопроводе, баке трансформатора; очистка и ремонт изоляции обмоток, внешних вводов, отводов от обмоток; проверка, очистка, ремонт охлаждающих устройств; ревизия, проверка работоспособности устройств РПН, ПБВ; ревизия термосифонного фильтра, воздухоосушителя, замена силикагеля в них; проверка и ремонт маслоуказателей, датчиков температуры, проверка работы автоматических устройств систем охлаждения. Комплектные распределительные устройства (КРУ, КРУН, КРУЭ) Капитальный ремонт оборудования комплектных распределительных устройств производится для каждого элемента оборудования индивидуально. Например, в ячейке, питающей отходящую линию, производится ремонт выключателя, трансформаторов тока, стационарных заземляющих ножей, втычных контактов (проверяется степень их жесткости, соосность) и другого оборудования и конструктивных элементов ячеек. Каждый из элементов оборудования ячейки ремонтируется в соответствии с перечнем работ, определенных для каждого из элементов, расположенных в ячейке КРУ (КРУН, КРУЭ). Разрядники и ОПН Капремонт разрядников и ОПН совмещают, как правило, с ремонтом других элементов оборудования одного присоединения. При выполнении капительного ремонта выполняются следующие работы: разборка и ремонт разрядников; проверка герметичности разрядников, целостности изоляции; ревизия заземляющих шин разрядников (ОПН); ревизия и проверка регистраторов срабатывания разрядников (ОПН); снятие рабочих характеристик разрядников (ОПН), сравнение их с паспортными. Капитальный ремонт низковольтного оборудования К низковольтному оборудованию относят оборудование класса напряжения до 1000 В. На подстанциях - это оборудование распределительных шкафов 0,23/0,4 кВ, оборудование 110/220 В щитов постоянного тока. Перечислим, какие работы выполняются в низковольтных распределительных шкафах переменного и постоянного тока: осмотр и при необходимости ремонт дверцы шкафа, запирающих устройств, крепежных элементов, монтажных панелей, реек; осмотр, протирка сборных шин, изоляторов, подтяжка контактных соединений, проверка целостности изоляции проводников и кабелей; проверка работоспособности, надежности контактных соединений низковольтного оборудования – автоматических выключателей, рубильников, предохранителей, измерительных приборов, трансформаторов тока, сигнальных ламп, ключей управления, кнопок, магнитных пускателей, пакетных переключателей, мотор-редукторов, контакторов, реле напряжения, реле времени и других элементов оборудования, которыми комплектуются шкафы, в зависимости от их назначения; проверка работоспособности устройств защиты и автоматики – защиты от замыкания на землю, автоматического включения резерва, цепей управления оборудованием, световой и звуковой сигнализации, индикации режимов работы оборудования. Проверка работоспособности автоматических выключателей заключается в выполнении прогрузки. Для этого автоматический выключатель подключается к специальной испытательной установке, при помощи которой на проверяемый электрический аппарат подается определенный ток нагрузки и замеряется время его срабатывания в соответствии с указанными в его паспорте характеристиками работы теплового и электромагнитного расцепителей. 4. МЕЖРЕМОНТНОЕ ОБСЛУЖИВАНИЕ Межремонтное обслуживание включает в себя следующие основные операции: систематические осмотры оборудования, контроль за режимом работы, проверку степени загрязнённости и нагрева, правильности работы коммутационной аппаратуры, уровня и наличия масла, сохранности заземления, при необходимости - подтяжку болтовых соединений, смазку, устранение мелких неисправностей. Межремонтное обслуживание осуществляется оперативным и дежурным персоналом, а также персоналом, за которым закреплены то или другое оборудование, машина, станок, сварочный агрегат и т.п. Межремонтное обслуживание имеет профилактическое, т.е. предупредительное значение, его цель - выявление оборудования, на котором необходимо немедленное проведение текущего ремонта. Как правило, такое заключение даётся персоналом ремонтных служб, непосредственно выполняющих эти работы. ЗАКЛЮЧЕНИЕ СПИСОК ЛИТЕРАТУРЫ | |||||||||||||||||||||||||||||