Контрольная. ВОПРОСЫ К ЗАЧЕТУ МАТ-ДеНиЕ1-2. Задача материаловедения

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

|

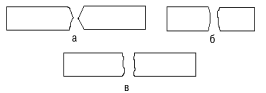

Разрушение может быть двух видов, которые можно назвать «разделение» (repture) и «разрушение» (wacture). Разделение типично для высокопластичных материалов (обычно это металлы высокой чистоты), деформирование которых после достижения точки ? В приводит к 100 %‑му сужению без образования поверхности разрушения. Во всех других случаях сужение достигает какого–то значения, после чего образец разрушается с образованием поверхностей разрушения.  Рис. 6. Виды разорванных образцов: а – разделение; б – разрушение с предварительной пластической деформацией; в – разрушение без предварительной пластической деформации. Процессу разрушения предшествуют: упругая деформация и пластическая деформация. | |

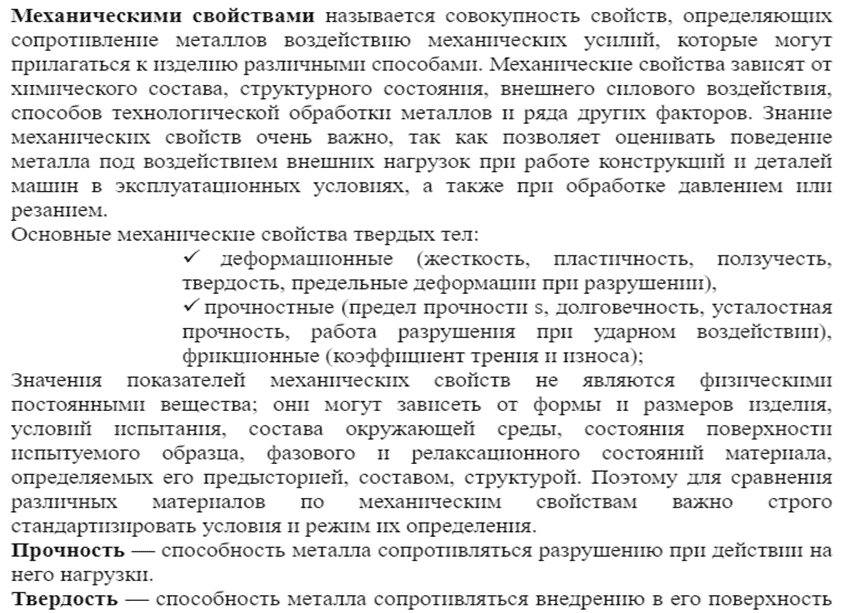

| 36. | Механическиесвойстваметаллов.   |

| 37. | Способыупрочненияметалловисплавов. Наиболее распространенным способом упрочнения поверхностного слоя металлов и сплавов является поверхностная закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя деталей. Остальная часть не закаливается и сохраняет структуру и свойства, которые были до закалки. В настоящее время наибольшее распространение получила поверхностная закалка с индукционным нагревом токами высокой частоты. Этот высокопроизводительный прогрессивный метод термической обработки обеспечивает повышение механических свойств стали, в том числе предела текучести, усталости и твердости, исключает возможность обезуглероживания, уменьшает опасность окисления поверхности изделий и их деформации. Детали сложной формы, ленточные пилы, режущий инструмент (фрезы, сверла), рычаги, оси подвергают импульсной поверхностной закалке. Для этого закаливаемую часть детали нагревают до температуры, превышающей температуру обычного нагрева данного материала под закалку, и затем охлаждают с большой скоростью за счет отвода тепла в остальную массу детали без применения охлаждающих сред. В результате импульсной закалки получают закаленный «белый» слой, устойчивый при отпуске до температуры 450 °C, обладающий мелкозернистой структурой, высокой твердостью и износостойкостью. |

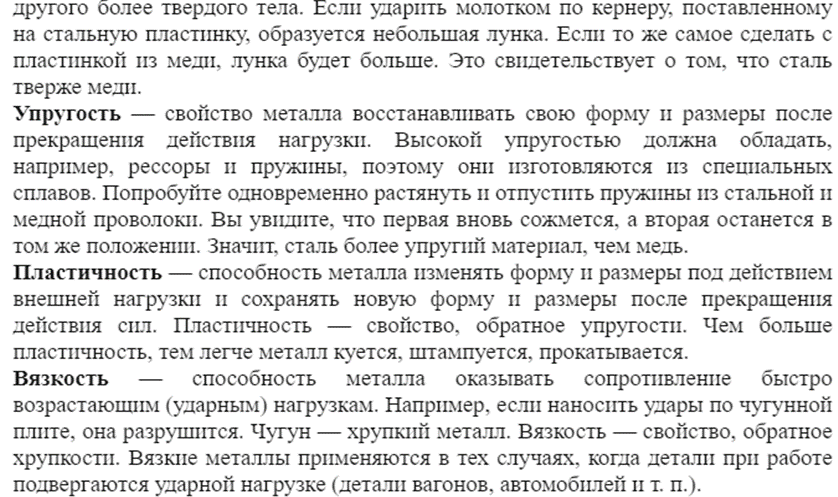

| 38. | Диаграммажелезо–цементит. Диаграмма железо—цементит охватывает состояние железоуглеродистых сплавов, которые содержат до 6,67 % углерода.  Рис.7. Диаграммасостоянияжелезоуглеродистыхсплавов (сплошныелинии–система Fе—Fе 3 С; штриховые–система Fе—С). Углеродистые стали– это сплавы железа, содержащие до 2,14 % углерода. Стали, имеющие в своем составе до 0,8 % углерода, называются доэвтектоидными, 0,8 % углерода – эв—тектоидными,свыше 0,8 до 2,14 % – заэвтектоидными. Белые чугуны– это сплавы железа, содержащие от 2,14 до 6,67 % углерода. При содержании от 2,14 до 4,3 % углерода белые чугуны называются доэвтектическими, при 4,3–6,67 % – заэвтекти—ческими. На диаграмме железо—цементит показано состояние этого сплава при первичной и вторичной кристаллизации. Эти процессы характеризуются кривыми АСВи АЕСF. Кривая АСВ– линия ликвидуса– отображает температуры, при которых начинается затвердевание железоуглеродистых сплавов. Кривая АЕСF – линия солидуса– соответствует температурам, при которых процесс кристаллизации заканчивается. Линия АЕ относится к сталям, а линия АСF – к белым чугунам. Точка Ахарактеризует температуру плавления чистого железа – +1539 °С, а точка В– температуру плавления цементита – +1600 °С. Точка Есоответствует максимальному количеству углерода, которое может быть растворено в аустените при высоких температурах. Точка Суказывает на состав эвтектики, она соответствует содержанию в сплаве 4,3 % углерода. Температура образования эвтектики – +1147 °С. Линия ЕСF называется эвтектической,так как в любой ее точке происходит образование эвтектики (ледебурита) На линии СF (заэвтектические чугуны) из жидкого сплава выделится тот компонент, который является избыточным по отношению к эвтектике, т. е. цементит. Так как цементит образуется при первичной кристаллизации, его называют первичным. На линии СF возникает эвтектика – ледебурит.Следовательно, в результате первичной кристаллизации за—эвтектические чугуны будут состоять из первичного цементита и ледебурита. Линия ЕСF (+1147 °С) называется эвтектической,так как на ней происходит образование механической смеси аустенита и цементита – ледебурита. Ледебурит имеет эвтектический состав, следовательно, его кристаллизация протекает при постоянной температуре +1147 °С. В результате первичной кристаллизации сталь получает структуру аустенита, характеризующуюся хорошей пластичностью и вязкостью. Поэтому такая сталь хорошо поддается обработке давлением при высоких температурах. Белые чугуны имеют в своем составе хрупкий и твердый ледебурит, который исключает возможность их обработки давлением даже при высоких температурах. Линия РSК на диаграмме характеризует температуру. при которой завершаются процессы вторичной кристаллизации. Для сталей, представленных на диаграмме, эта температура равна +727 °С. При температурах ниже +727 °С существенных превращений в сталях не наблюдается, структура, полученная при +727 °С, сохраняется при дальнейшем охлаждении сплава (вплоть до комнатной температуры). Линия РSКназывается эвтектоидной.Точка S диаграммы соответствует составу эвтектоида – перлиту. |

| 39. | Стали: классификация, автоматныестали. Стали служат материальной основой машиностроения, строительства и других отраслей промышленности. Стали являются основным сырьем для производства листового и профильного проката. По способу производства стали разделяют на бессемеровскую, конверторную (с продувкой кислородом), мартеновскую, электросталь, тигельную и сталь, получаемую прямым восстановлением из обогащенной руды (окатышей); по химическому составу – на углеродистые и легированные; по назначению – на конструкционные, инструментальные, автоматные и стали с особыми свойствами. Стали всегда содержат различные примеси. Чем меньше вредных примесей, тем выше качество стали. В зависимости от качества различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Углеродистые стали обыкновенного качества относятся к числу наиболее дешевых и широко применяемых. В зависимости от назначения углеродистые стали обыкновенного качества подразделяются на три группы: А – поставляемые по механическим свойствам, Б – поставляемые по химическому составу и В – поставляемые по механическим свойствам и химическому составу. В зависимости от нормируемых показателей (прочностная характеристика, химический состав) сталь каждой группы подразделяют на категории: группа А – 1, 2 и 3–я; группа Б – 1, 2–я; группа В – 1, 2, 3, 4, 5, 6–я. Группа А включает стали следующих марок: Ст 0, Ст 1 кп, Ст 1 пс и т. д. до СТ всп. Буквы «Ст» означают «сталь», цифры от 0 до 6 – условный номер марки, характеризующий механические свойства стали. С увеличением номера марки повышаются предел прочности σВ и предел текучести σТ и уменьшается относительное удлинение. Для обозначения степени раскисления после номера марки ставятся индексы: кп – кипящая, пс – полуспокойная, сп – спокойная (например, Ст 3 кп, Ст 3 пс, Ст 3 сп). В группу Б входят стали следующих марок: БСт 0, БСт 1 кп и т. д. до БСт 6 кп. Для стали группы Б предусмотрены две категории. В первую категорию входят стали всех марок, содержащие следующие химические элементы: углерод, марганец, кремний, фосфор, серу, мышьяк, азот. Ко второй категории относятся стали марок от БСт 1 до БСт 6, имеющие в своем составе хром, никель и медь. В группу В входят стали марок ВСт 1, ВСт 2, ВСт 3, ВСт 4 и ВСт 5. Добавляемые к марке индексы пс, сп и кп означают степень раскисления стали, например: ВСт 3 сп, ВСт 3 гпс и т. д. Буква «г» после номера указывает на повышенное содержание марганца. Для автоматизированных металлорежущих станков металлургической промышленностью производятся специальные автоматные стали, способные образовывать ломкую, легко сходящую и легко удаляемую стружку. Это стали повышенной и высокой обрабатываемости резанием. Высокая обрабатываемость таких сталей достигается за счет увеличения содержания серы и фосфора (до 0,35 %), а также введения свинца (до 0,35 %). Автоматные стали применяются в крупносерийном и массовом производствах. Из них изготовляют детали неответственного назначения для автомобилей и тракторов (крепеж, оси, втулки и др.). |

| 40. | Чугуны: белые, серые, высокопрочные, ковкие. Чугун состоит из железа с углеродом (2 – 4,3 %) и может содержать примеси кремния (до 4,5 %), марганца (1,5 %), фосфора (до 1,5 %) и серы (0,08 %), а также легирующие компоненты (чаще всего металлы, например, никель, хром, медь, алюминий), которые добавляют для получения определенных характеристик. Чугун бывает передельный (из него делают сталь) и литейный (подходит для получения отливок). Литейные чугуны делят на несколько категорий: Серые чугуны. В его состав входит углерод (графита) в пластинчатой форме. Обычно этот металл имеет графит в перлитовой структуре. Белые чугуны. Состоят из твердого цементита без добавления графита. Внешний вид имеет специфический белый (светлый) блеск в изломе. Ковкие чугуны. Являются результатом обработки белых чугунов. Бывают перлитовый и ферритовый типы. Также чугуны можно разделить на белосердечный, черносердечный и перлитовый. Металл более тягучий по сравнению с серыми литейными чугунами. Кроме того, ковкий чугун обладает повышенным пределом на растяжение, что в совокупности с предыдущим качеством определило широкое применение таких сплавов железа. Высокопрочные чугуны. В состав сплава добавляют кремний, хром, никель или алюминий. Такие чугуны подразделяют на две большие группы: безграфитные белые чугуны и чугуны с содержанием графита. Безграфитные белые чугуны обладают высоким сопротивлением к истиранию. В другой группе графит находится в сплаве в виде шаровых или чешуйчатых включений. Эти металлы по тепловому сопротивлению сопоставимы с серыми и пластичными чугунами. Сплав успешно противостоит химическому разрушению, то есть является коррозионностойким. |

| 41. | Влияниелегирующихкомпонентовнапревращения, структуру, свойствасталей. Легирующие компоненты или элементы, вводимые в стали в зависимости от их взаимодействия с углеродом, находящемся в железоуглеродистых сплавах, подразделяют на карбидо–образующие и некарбидообразующие. К первым относятся все элементы, расположенные в периодической системе элементов левее железа, – марганец, хром, молибден и т. д. Правее железа располагаются элементы, не образующие карбидов, – кобальт, никель и т. д. Первые, как и вторые, легирующие элементы растворяются в α– или ν –железе, однако содержание карбидообразую–щих элементов в этих фазах железа меньше, чем вводимое в сталь, так как определенное их количество связывается с углеродом. При этом растворение легирующих элементов в α– и ν –фазах ведет к изменению периода кристаллической решетки. Элементы с большим атомным радиусом увеличивают его (W, Mo и др.), а с меньшим (Si) – уменьшают. При близости атомных размеров (Mn, Ni, Cr) периоды кристаллической решетки изменяются слабо. Как показывают исследования, прочность феррита изменяется пропорционально периоду его решетки. Карбиды в легированных сталях являются твердыми растворами на основе того или иного соединения: Fe 3 C, Fe 3 Mo 3 C, Fe 3 W 3 C и т. д. В легированных сталях выделяются две группы карбидов: группа I – M 3 C, M 23 C 6, M 7 C 3 и M 6 C и группа II – MC, M 2 C (M – легирующий компонент – элемент). Карбиды I группы имеют сложную кристаллическую решетку и при соответствующем нагреве достаточно хорошо растворимы в аустени–те. Карбиды II группы имеют простую кристаллическую решетку, но растворяются в аустените лишь частично и при очень высокой температуре. Некарбидообразующие элементы (легированные) содержатся в легированных сталях в виде твердого раствора в феррите. Карбидообразующие легированные элементы могут находиться в различных структурных состояниях: они могут быть растворены в феррите или цементите (FeCr) 3 C или существовать в виде самостоятельных структурных составляющих – специальных карбидов: WC, MoC и др. Местоположение карбидообразующих элементов в структуре стали зависит от количества введенных легирующих элементов и содержания углерода. Легирующие элементы, растворенные в феррите, искажают его кристаллическую решетку; уменьшают теплопроводность и электропроводность стали. Карбиды легирующих элементов отличаются весьма высокой твердостью (70–75 HRC) и износостойкостью, но обладают значительной хрупкостью. Они играют очень важную роль в производстве инструментальных сталей. Как показали исследования, конкретному сечению стали должно соответствовать определенное количество легирующих элементов, иначе ухудшаются такие ее технологические свойства, как обработка резанием, свариваемость и др. Например, если содержание хрома или марганца превышает 1 %, увеличивается порог хладноломкости стали (порог хладноломкости, или критическая температура хрупкости, – это температура перехода металла от вязкого разрушения к хрупкому, и наоборот). |

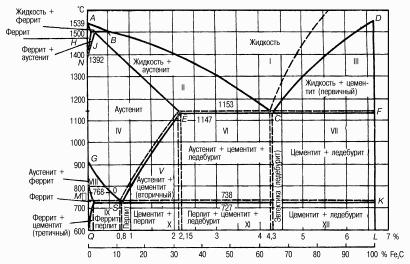

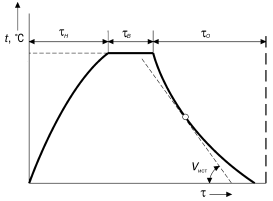

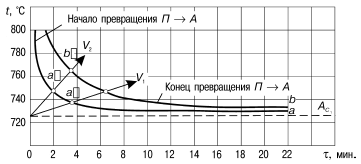

| 42. | Теориятермическойобработки. Задача термической обработки – путем нагрева и охлаждения вызвать необратимое изменение свойств вследствие необратимого изменения структуры. Любой вид термической обработки обычно изображается в координатах температура – время. Собственно, термическая обработка не предусматривает какого–либо иного воздействия, кроме температурного. При термической обработке стали происходят следующие основные превращения: 1) превращение перлита в аустенит, происходящее при нагреве выше точки Ас1 : Fea + Fe3 C → Fev (C) или П – А;  Рис. 8. График термической обработки: τн – время нагрева, τв – время выдержки, τ0 – время охлаждения; t max – максимальная температура; tист – истинная скорость охлаждения при данной температуре, v = t max – средняя скорость охлаждения 2) превращение аустенита в перлит, происходящее при медленном охлаждении из? – области: Fev (C) → Fea (C) + Fe 3 C или А → П; 3) превращение аустенита в мартенсит, происходящее при быстром охлаждении из? – области: Fev (C) → Fea (C) или А → М; 4) превращение мартенсита при нагреве (отпуске): Fea (C) → Fea + Fe3 C или М → П. Описание структурных превращений, происходящих в стали при термической обработке, является одновременно и теорией термической обработки. Превращение перлита в аустенит – необходимый этап для многих видов термической обработки.  Рис. 9. Диаграмма изотермического превращения перлита (П) в аустенит Сталь с содержанием (А) углерода 0,8 %. Превращение перлита в аустенит реализуется при нагреве выше значения Ас 1, причем с повышением температуры оно непрерывно ускоряется. При непрерывном нагреве с различной скоростью лучи v1 и v2 превращения начинаются в точке а' (а' ) и заканчиваются в точке b' (b' ), которая тем выше, чем больше скорость нагрева. В связи с этим чем быстрее нагрев, тем выше должна быть температура нагрева стали, для того чтобы вызвать полное превращение перлита в аустенит, включая полное растворение карбидов и гомогенизацию аус–тенита. В интервале между точками а'Ь' (a» b») превращение идет с разной скоростью, но приблизительно в середине интервала превращение идет с сильным поглощением теплоты настолько бурно, что на кривой нагрева образуется площадка Это обычно и есть экспериментально определяемая температура превращения Ас1. При исходной перлитной структуре образование аустени–та идет из многих центров, и тотчас после окончания превращения перлита в аустенит образуется мелкозернистый аус–тенит. Дальнейший нагрев ведет к росту зерна аустенита, осуществляемого по одному из следующих механизмов: путем слияния мелких зерен в крупные, путем миграции границ зерен. Процесс слияния происходит при более низкой температуре (от +900 до +1000 °C), чем миграция (> +1100 °C), но приводит к образованию отдельных более крупных зерен, т. е к разнозернистости. При термической обработке механические свойства стали могут изменяться в очень широких пределах. Так, например, твердость стали, содержащей 0,8 % углерода, после такой обработки возрастает до 160–600 МВ. |

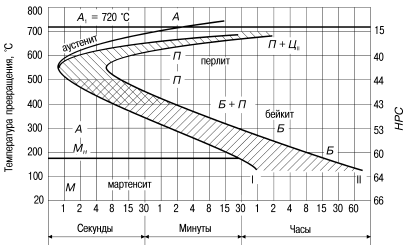

| 43. | Диаграммаизотермическогопревращенияаустенита. На рис. 10 представлена диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода. По оси ординат откладывается температура. По оси абсцисс – время.  Рис. 10. Диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода Для изучения изотермического превращения аустенита небольшие образцы стали нагревают до температур, соответствующих существованию стабильного аустенита, т. е. выше критической точки, а затем быстро охлаждают, например до +700, +600, +500, +400, +300 °C и т. д., и выдерживают при этих температурах до полного распада аустенита. Изотермическое превращение аустенита эвтектоидной стали происходит в интервале температур от +727 до +250 °C (температуры начала мартенситного превращения – Мн). На диаграмме – две С–образные кривые. Кривая I указывает время начала превращения, кривая II – время конца превращения переохлажденного аустенита. Период до начала распада аустенита называют инкубационным. При +700 °C превращение аусте–нита начинается в точке а и заканчивается в точке b, в результате этого процесса образуется перлит. При температуре +650 °C распад аустенита происходит между точками а1 и b1 . В этом случае образуется сорбит – тонкая (дисперсная) механическая смесь феррита и цементита. Сталь, в которой доминирует структура сорбита, имеет твердость 30–40 HRC. Такая сталь обладает высокой прочностью и пластичностью. Устойчивость аустенита в значительной мере зависит от степени переохлаждения. Наименьшую устойчивость аустенит имеет при температурах, близких к +550 °C. Для эвтектоид–ной стали время устойчивости аустенита при температурах от + 550 до +560 °C – около 1 с. По мере удаления от температуры +550 °C устойчивость аустенита возрастает. Время устойчивости при +700 °C составляет 10 с, а при +300 °C – около 1 мин. При охлаждении стали до +550 °C (точки начала и конца распада – a2 и b2 соответственно – на диаграмме) аусте–нит превращается в троостит – смесь феррита и цементита, которая отличается от перлита и сорбита высокой степенью дисперсности составляющих и обладает повышенной твердостью (40–50 HRC), прочностью, умеренной вязкостью и пластичностью. Ниже температуры +550 °C в результате промежуточного превращения аустенита (в температурном интервале, расположенном ниже перлитного, но выше мартенси–тного превращения) образуется структура бейнита, состоящая из смеси насыщенного углеродом феррита и карбидов (цементита). При медленном охлаждении аустенит превращается в перлит, а при большой скорости охлаждения переохлажденный аустенит полностью переходит в сорбит. При еще больших скоростях охлаждения образуется новая структура – троостит. При наибольших скоростях охлаждения образуется только мартенсит, т. е. пересыщенный твердый раствор углерода в? – железе. Скорость охлаждения, при которой из аусте–нита образуется только мартенсит, называют критической скоростью закалки. Аустенит, который сохраняется в структуре стали при комнатной температуре наряду с мартенситом, называют остаточным. Закаленные высоколегированные стали содержат остаточный аустенит в больших количествах, а низкоуглеродистые его почти не имеют. |

| 44. | Видыиразновидноститермическойобработки: отжиг, закалка, отпуск, нормализация. Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры. |