Задача Список используемой литературы

Скачать 358.24 Kb. Скачать 358.24 Kb.

|

|

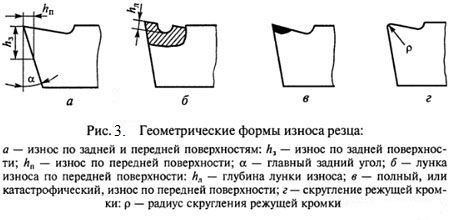

Содержание Вопрос №4………………………………………………………………...……….2 Вопрос №52………………………………………………………………………..7 Вопрос №100……………………………………………………………………..13 Задача……………………………………………………………………………..20 Список используемой литературы………………………………………….…..24 Вопрос №4. Общая характеристика свойств металлов и сплавов. Ответ на вопрос №4: Все металлы и сплавы металлов обладают определенными свойствами. Свойства металлов и сплавов разделяют на четыре группы: физические, химические, механические и технологические. Физические свойства. К физическим свойствам металлов и сплавов относятся: плотность, температура плавления, теплопроводность, тепловое расширение, удельная теплоемкость, электропроводность и способность намагничиваться. Плотность. Количество вещества, содержащееся в единице объема, называют плотностью.Плотность металла может изменяться в зависимости от способа его производства и характера обработки. Температура плавления. Температуру, при которой металл полностью переходит из твердого состояния в жидкое, называют температурой плавления. Каждый металл или сплав имеет свою температуру плавления. Знание температуры плавления металлов помогает правильно вести тепловые процессы при термической обработке металлов. Теплопроводность. Способность тел передавать тепло от более нагретых частиц к менее нагретым называют теплопроводностью. Теплопроводность металла определяется количеством теплоты, которое проходит по металлическому стержню сечением в 1см2, длиной 1смв течение 1сек. при разности температур в 1°С. Тепловое расширение. Нагревание металла до определенной температуры вызывает его расширение. Величину удлинения металла при нагревании легко определить, если известен коэффициент линейного расширения металла α. Коэффициент объемного расширения металла ß равен Зα. Удельная теплоемкость. Количество тепла, которое необходимо для повышения температуры 1 грамма вещества на 1°С, называют удельной теплоемкостью.Металлы по сравнению с другими веществами обладают меньшей теплоемкостью, поэтому их нагревают без больших затрат тепла. Электропроводность. Способность металлов проводить электрический ток называют электропроводностью.Основной величиной, характеризующей электрические свойства металла, является удельное электросопротивление ρ, т. е. сопротивление, которое оказывает току проволока из данного металла длиной 1ми сечением 1мм2. Оно определяется в омах. Величину, обратную удельному электросопротивлению, называют электропроводностью. Большинство металлов обладает высокой электропроводностью, например серебро, медь и алюминий. С повышением температуры электропроводность уменьшается, а с понижением увеличивается. Магнитные свойства. Магнитные свойства металлов характеризуются следующими величинами: остаточной индукцией, коэрцетивной силой и магнитной проницаемостью. Остаточной индукцией (Вr) называют магнитную индукцию, сохраняющуюся в образце после его намагничивания и снятия магнитного поля. Остаточную индукцию измеряют в гауссах. Коэрцетивной силой (Нс) называют напряженность магнитного поля, которая должна быть приложена к образцу, чтобы свести к нулю остаточную индукцию, т. е. размагнитить образец. Коэрцетивную силу измеряют в эрстедах. Магнитная проницаемость μ характеризует способность металла намагничиваться под определяется по формуле μ=Вr/Hc. Железо, никель, кобальт и гадолиний притягиваются к внешнему магнитному полю значительно сильнее, чем остальные металлы, и постоянно сохраняют способность намагничиваться. Эти металлы называются ферромагнитными (от латинского слова феррум - железо), а их магнитные свойства - ферромагнетизмом. При нагреве до температуры 768°С (температура Кюри) ферромагнетизм исчезает, и металл становится немагнитным. Химические свойства. Химическими свойствами металлов и сплавов металлов называют свойства, определяющие их отношение к химическим воздействиям различных активных сред. Каждый металл или сплав металла обладает определенной способностью сопротивляться воздействию этих сред. Химические воздействия среды проявляются в различных формах: железо ржавеет, бронза покрывается зеленым слоем окиси, сталь при нагреве в закалочных печах без защитной атмосферы окисляется, превращаясь в окалину, а в серной кислоте растворяется и т. д. Поэтому для практического использования металлов и сплавов необходимо знать их химические свойства. Эти свойства определяют по изменению веса испытуемых образцов за единицу времени на единицу поверхности. Например, сопротивление стали окалинообразованию (жаростойкость) устанавливают по увеличению веса образцов за 1 час на 1 дм поверхности в граммах (привес получается за счет образования окислов). Механические свойства. Механические свойства определяют работоспособность металлов и сплавов металлов при воздействии на них внешних сил. К ним относятся прочность, твердость, упругость, пластичность, ударная вязкость и др. Для определения механических свойств металлов и сплавов металлов их подвергают различным испытаниям. Испытание на растяжение (разрыв). Это основной способ испытания, применяемый для определения предела пропорциональности σпц, предела текучести σs, предела прочности σbотносительного удлинения σ и относительного сужения ψ. Для испытания на растяжение изготовляют специальные образцы, цилиндрические и плоские. Они могут быть различных размеров, в зависимости от типа разрывной машины, на которой испытывают металл на растяжение. Разрывная машина работает следующим образом: испытуемый образец закрепляют в зажимах головок и постепенно растягивают с возрастающей силой Р до разрыва. В начале испытания при небольших нагрузках образец деформируется упруго, удлинение его пропорционально возрастанию нагрузки. Зависимость удлинения образца от приложенной нагрузки называют законом пропорциональности. Наибольшую нагрузку, которую может выдержать образец без отклонения от закона пропорциональности, называют пределом пропорциональности: σпц=Рр/Fo, где Рр -нагрузка в точке Рр, кгс; Fо - начальная площадь поперечного сечения образца, мм2. При увеличении нагрузки кривая отклоняется в сторону, т. е. закон пропорциональности нарушается. До точки Ррдеформация образца была упругой. Деформация называется упругой, если она полностью исчезает после разгрузки образца. Практически предел упругости для стали принимают равным пределу пропорциональности. С дальнейшим увеличением нагрузки (выше точки Ре) кривая начинает значительно отклоняться. Наименьшую нагрузку, при которой образец деформируется без заметного увеличения нагрузки, называют пределом текучести: σs=Ps/Fo, где Р s- нагрузка в точке Ps, кгс; Fo- начальная площадь поперечного сечения образца, мм2. После предела текучести нагрузка увеличивается до точки Ре, где она достигает своего максимума. Делением максимальной нагрузки на площадь поперечного сечения образца определяют предел прочности: σb=Pb/Fo, где Рв- нагрузка в точке Рь, кгс; Fo- начальная площадь поперечного сечения образца, мм2. В точке Ркобразец разрывается. По изменению, образца после разрыва судят о пластичности металла, которая характеризуется относительным удлинением δ и сужением ψ. Под относительным удлинением понимают отношение приращения длины образца после разрыва к его начальной длине, выраженное в процентах: δ=l1-l0/l0·100%, где l1- длина образца после разрыва, мм; l0- начальная длина образца, мм. Относительным сужением называется отношение уменьшения площади поперечного сечения образца после разрыва к его начальной площади поперечного сечения φ=Fo-F1/F0·100%,, где Fo- начальная площадь сечения образца, мм2; F1- площадь поперечного сечения образца в месте разрыва (шейка), мм2. Испытание на ползучесть. Ползучесть - это свойство сплавов металлов медленно и непрерывно пластически деформироваться при постоянной нагрузке и высоких температурах. Основной целью испытания на ползучесть является определение предела ползучести - величины напряжения, действующего продолжительное время при определенной температуре. Для деталей, работающих длительное время при повышенных температурах, учитывают только скорость ползучести при установившемся процессе и задают граничные условия, например1°/о за 1000 час. или 1°/о за 10 000 час. Испытание на ударную вязкость. Способность металлов, оказывать сопротивление действию ударных нагрузок называют ударной вязкостью. Испытанию на ударную вязкость в основном подвергают конструкционные стали, так как они должны иметь не только высокие показатели статической прочности, но и высокую ударную вязкость. Для испытания берут образец стандартной формы и размеров. Образец надрезают посередине, чтобы он в процессе испытания переломился в этом месте. Образец испытывают следующим образом. На опоры маятникового копра кладут испытуемый образец надрезом к станине. Маятник весом G поднимают на высоту h1. При падении с этой высоты маятник острием ножа разрушает образец, после чего поднимается на высоту h2. По весу маятника и высоте его подъема до и после разрушения образца определяют затраченную работу А. Зная работу разрушения образца, вычисляем ударную вязкость: αк=А/F, где А - работа, затраченная на разрушение образца, кг*см; F - площадь поперечного сечения образца в месте надреза,см2. Вопрос №52. Формы износа режущих инструментов. Схемы. Критерий износа. Ответ на вопрос №52: В зависимости от условий резания режущий инструмент может подвергаться различным видам износа, которые могут протекать одновременно или какой-то из них может преобладать над другими. Различают четыре основных вида износа: абразивный, адгезионный, диффузионный и окислительный. Абразивный износ. Механизм данного износа заключается в том, что твердые частицы обрабатываемого материала, внедряясь в контактные площадки режущего инструмента, царапают их, действуя как микрорезцы. Интенсивность данного износа зависит от твердости инструментального материала, и увеличивается по мере ее уменьшения. Интенсивность данного вида износа возрастает при увеличении содержания в сталях цементита и сложных карбидов, в чугунах цементита и фосфидов, в жаропрочных сплавах интерметаллидов, которые сохраняют высокую твердость даже при высоких температурах резания. Контактные поверхности инструмента могут также царапать частицы нароста. Данный вид износа проявляется на низких скоростях резания и особенно при обработке материалов с ярко выраженными абразивными свойствами. Абразивный износ проявляется в большей степени для быстрорежущего инструмента и в меньшей степени для инструмента, оснащенного твердым сплавом, твердость которого значительно выше твердости быстрорежущей стали. Адгезионный износ. Высокие температуры и нагрузки, действующие на контактных площадках режущего инструмента, способствуют адгезионному взаимодействию материала инструмента и обрабатываемой заготовки. В результате этого на контактных площадках режущего инструмента образуются «мостики схватывания» (рис.1). При перемещении стружки по передней поверхности и поверхностей заготовки относительно задней поверхности эти «мостики схватывания» разрушаются и образуются вновь. Повторение циклов образования и разрушения «мостиков схватывания» приводит к циклическому нагружению поверхностного объема инструментального материала и вызывает местное усталостное разрушение контактного слоя режущего инструмента, протекающее в виде выкрашивания отдельных частиц инструментального материала. Вырванные с контактных поверхностей частицы инструментального материала уносятся сходящей стружкой и поверхностями заготовки. Чем выше циклическая прочность и ниже хрупкость инструментального материала, тем выше его износостойкость при равной теплостойкости.  Рис.1 Схема адгезионного износа Поэтому в зоне невысоких температур резания, когда теплостойкость инструментального материала не имеет решающего значения, сопротивляемость твердых сплавов циклическим нагрузкам ниже, чем быстрорежущих сталей, имеющих большую прочность. Следовательно, при таких условиях твердосплавные инструменты в большей степени подвергаются адгезионному износу, чем быстрорежущие. При высоких температурах резания хрупкость твердого сплава уменьшается и сопротивляемость его циклическим нагрузкам возрастает. Кроме того, при высоких температурах происходит разупрочнение обрабатываемого материала и прочность «мостиков схватывания» снижается. Все это вместе взятое приводит к увеличению времени работы инструмента до местного усталостного разрушения контактных слоев инструмента (вырывов частиц инструментального материала) и интенсивность адгезионного износа твердосплавного инструмента уменьшается. Диффузионный износ. Высокие температуры и нагрузки, действующие на контактных площадках инструмента, высокие деформация прирезцовых слоев стружки (слоев, прилегающих к передней поверхности), схватывание на контактных площадках режущего инструмента приводят к взаимному диффузионному растворению инструментального и обрабатываемого материала, которое сопровождается диффузией отдельных элементов инструментального материала в стружку и обрабатываемый материал и наоборот. В результате процессов диффузии и самодиффузии в контактных слоях режущего инструмента происходят структурные превращения, которые вызывают их разупрочнение и охрупчивание. В результате этого, ослабленные диффузионными процессами, контактные слои режущего инструмента разрушаются и уносятся сходящей стружкой и поверхностью заготовки. На рис.2 показана зависимость относительного износа режущего инструмента Δ от скорости резания. Относительный износ режущего инструмента определяется по формуле:  ,где h3 – величина износа режущего инструмента по задней поверхности, (мм), L – путь режущего инструмента, пройденный до данной величины износа, (мм). ,где h3 – величина износа режущего инструмента по задней поверхности, (мм), L – путь режущего инструмента, пройденный до данной величины износа, (мм). Рис.2 Зависимость относительного износа инструмента от скорости резания: 1-твёрдосплавный инструмент; 2-быстрорежущий инструмент; 3-зависимость твёрдости обрабатываемого материала от температуры в зоне резания. Как видно из рисунка, для быстрорежущего инструмента с повышением скорости резания относительный износ возрастает. При этом происходит постепенный переход адгезионного износа в диффузионный (рис.2, кривая 2). Для твердосплавного инструмента зависимость относительного износа от скорости резания носит более сложный характер (рис.2, кривая 1). При обработке до скорости резания V1 имеет место адгезионное изнашивание инструмента, которое протекает с постоянной скоростью, о чем свидетельствует постоянная величина относительного износа. Снижение интенсивности адгезионного износа для режущего инструмента из твердого сплава после скорости V1 связано, как уже отмечалось ранее, с уменьшением прочности «мостиков схватывания» из-за разупрочнения обрабатываемого материала (при значении скорости резания V1 температура резания равна 600 οС, при которой начинается разупрочнение материала заготовки) и уменьшением хрупкости твердого сплава. Все это повышает количество циклов образования и разрушения «мостиков схватывания» для усталостного разрушения поверхности режущего инструмента и снижает интенсивность адгезионного износа. При скорости резания V2, когда температура равна примерно 800°С, начинается разупрочнение твердого сплава и адгезионный износ переходит в диффузионный. Для инструмента из быстрорежущей стали снижения интенсивности адгезионного износа не происходит, т.к. при температурах около 600°c начинается разупрочнение самой быстрорежущей стали. Окислительный износ. Окислительным износом называют установившейся стационарный процесс динамического равновесия разрушения и восстановления окисных пленок. При этом скорость окисления превосходит скорости всех других процессов, происходящих на контактных поверхностях инструмента, т. е. окисление является преобладающим. Пленки окислов влияют на интенсивность износа инструмента. В случае образования тонких пленок и достаточно прочных пленок интенсивность износа снижается. При образовании более толстых и рыхлых пленок интенсивность износа резко увеличивается. Хрупкое разрушение инструмента, пластическое течение и пластическая деформация режущего клина инструмента. В процессе резания может происходить хрупкое разрушение режущего инструмента, протекающее в виде выкрашивания режущих кромок и сколов режущей части режущего инструмента (рис.3).  Выкрашивание представляет собой отделение мелких частиц материала режущей кромки, вызванное наличием на ней различного рода дефектов (микротрещин, микросколов и т.д.). Сколы представляют собой отделение значительных объемов материала режущей части режущего инструмента, связанное со свойствами обрабатываемого и инструментального материала и толщиной срезаемого слоя. При высоких температурах (900º…1200º для твердосплавного режущего инструмента) в поверхностных слоях режущего инструмента может происходить пластическое течение материала инструмента, оно сопровождается вырывом отдельных твердых включений инструментального материала и пропахиванием ими контактных площадок режущего инструмента, а также «намазыванием» инструментального материала на прирезцовые слои стружки. При высоких температурах и удельных нагрузках может произойти пластическая деформация режущего клина (рис.4), которая сопровождается опусканием вершины режущего клина на величину hg, выпучиванием материала инструмента по передней и задней поверхности, что вызывает изменение геометрии режущего клина (задний угол становится равным нулю a = 0, а передний угол g - отрицательным) и интенсифицирует износ режущего инструмента.  Рис.4 Пластическая деформация режущего клина инструмента Вопрос №100. Методы отделки зубьев цилиндрических колес. Ответ на вопрос №100: Для повышения чистоты поверхности зубьев колес и повышения точности элементов профиля, а также для исправления дефектов и искажений, возникающих при термической обработке, производят отделочную обработку зубьев. Шевингование зубьев применяется при обработке цилиндрических и червячных зубчатых колес твердостью HRC < 30-35. Инструментами для шевингования зубьев цилиндрических зубчатых колес являются шеверы-шестерни и шеверы-рейки, имеющие на шлифованной поверхности зубьев канавки, кромки которых являются режущими элементами.

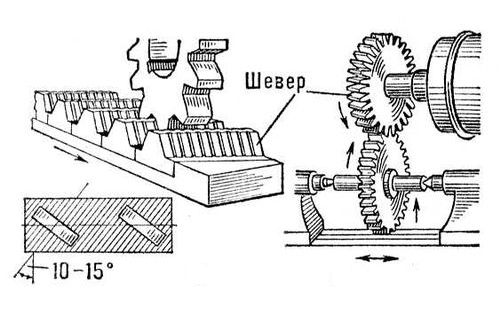

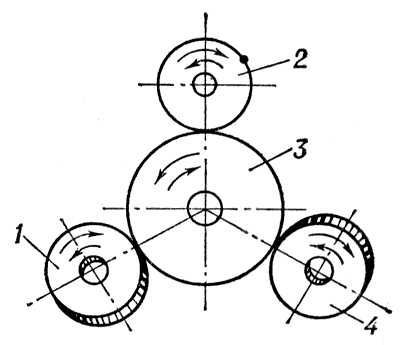

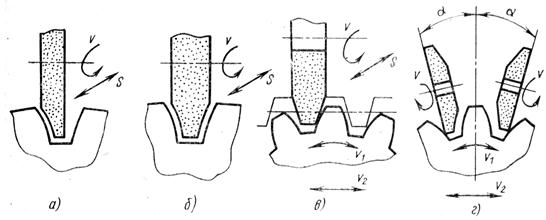

Рис.5 Шевингование зубьев. Оси обрабатываемого зубчатого колеса и шевера скрещиваются, и режущий инструмент с обрабатываемым зубчатым колесом можно рассматривать как пару спиральных колес (рис. 5). При такой обкатке происходит взаимное продольное скольжение зубьев, которое возникает следующим образом. Если обрабатываемое зубчатое колесо свободно катить по шеверу рейки, то оно из положения I переместится в положение III. Но зубчатое колесо, закрепленное на оправке, не может перемещаться вдоль оси и при качении занимает положение II. В результате этого возникает относительное скольжение зубьев шевера и рейки па расстоянии между положениями II и III. При скольжении шевер срезает с поверхности зубьев шестерни тонкие волосовые стружки. После каждого хода обрабатываемая деталь приближается к шеверу на 0,02-0,05 мм. Принцип работы шевера-шестерни такой же; при этом шевер можно представить как рейку, свернутую в кольцо. Для обеспечения необходимой производительности угол скрещивания осей обрабатываемой детали и шевера должен быть в пределах 10-15°. Для получения высококачественной обработки зубьев шевингованием необходимо, чтобы при нарезании зубьев были соблюдены требования, предъявляемые к основным элементам зубчатого колеса и в особенности к его шагу, так как погрешности предварительной обработки шевингованием исправить невозможно. Если зубья нарезаны правильно, шевингование повышает качество, чистоту и правильность профиля зуба, обеспечивает плавность зацепления. Для облегчения шевингования предварительное нарезание зубьев производят с корректировкой профиля, уменьшающей или устраняющей припуск на ножке зуба. Шевингование — высокопроизводительный и недорогой метод отделки зубьев; на обработку зубчатого колеса затрачивается 1-3 мин. Без переточки шевером можно обработать 10 000 зубчатых колес. Шевер выдерживает до десяти переточек, которые производятся на зубошлифовальном станке. Для отделки червячных зубчатых колес применяют шеверы, имеющие форму червяка с канавками на шлифованной поверхности витков. Обкатку производят для улучшения качества поверхности зубьевнезакаленных цилиндрических и конических зубчатых колес. Улучшение качества поверхности достигается в результате снятия неровностей под действием давления, возникающего между закаленными полированными зубьями эталонной шестерни и зубьями обрабатываемого зубчатого колеса при обкатке их с обильной смазкой. При сглаживании шероховатостей обработанная поверхность зуба делается гладкой блестящей и создается некоторый наклеп. Погрешности зуба при этом процессе не устраняются. Притирание зубьев применяется для улучшения качества поверхности и устранения незначительных погрешностей, возникающих при термической обработке. Колесо 2 (рис. 6), зубья которого подвергают притиранию, вводится в зацепление с тремя чугунными притирами 1, 3 и 4, выполненными в виде шестерен. Колесо 2, вращаясь с окружной скоростью 50-60 м/мин, совершает возвратно-поступательное движение вдоль оси. При работе на притиры и обрабатываемое зубчатое колесо подается смесь масла и керосина с мелким абразивным порошком. При точном изготовлении притиров и нормальном припуске в процессе притирки увеличивается пятно касания, повышается точность зубьев и улучшается качество поверхности (9-10-ый класс).

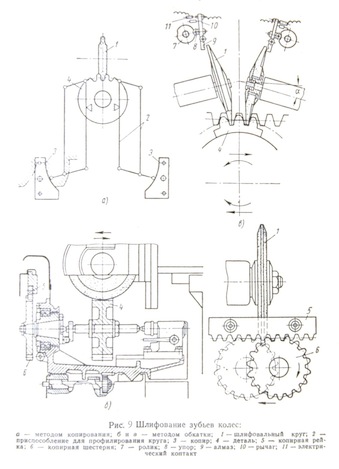

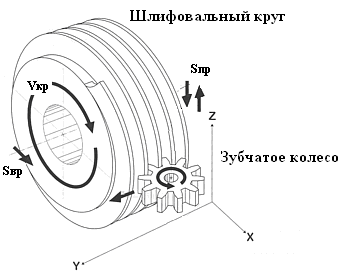

Притирание может осуществляться при параллельном расположении осей притира и колеса (рис. 8, а) и при скрещенных осях (рис. 8, б). При втором способе достигается более высокая точность и большая производительность. Однако этот способ нельзя применять при обработке многовенцовых зубчатых колес. Хонингование зубьев производится при вращении обрабатываемого зубчатого колеса в беззазорном зацеплении с инструментом, который представляет собой шестерню, изготовленную из абразивных зерен, связанных пластической массой.  Рис.7 Хонингование зубьев. При этом процессе устраняются забоины и вмятины на зубьях и несколько повышается чистота и точность профиля зубьев. Приработка зубьев применяется для улучшения качества поверхности и повышения плавности работы зубчатых колес, находящихся в зацеплении. Колеса вводятся в зацепление и при поливке их смесью масла и абразивного порошка попеременно вращаются в двух направлениях с окружной скоростью 1-1,5 м/сек, взаимно перемещаясь в осевом направлении. При приработке искусственно ускоряется процесс начального износа зубьев и улучшается их контакт. Шлифование зубьев применяется для повышения точности и чистоты обработки зубчатых колес и исправления погрешностей, вызванных деформацией колес при закалке.  Рис.8 Шлифование зубьев.

Шлифование методом копирования (рис. 9, а) производится шлифовальным кругом 1, профиль которого соответствует профилю впадины между зубьями. Заправка шлифовального круга 1 производится алмазом, которому при помощи приспособления 2, работающего по принципу пантографа, придается эвольвентная форма, соответствующая форме копира 5, но в уменьшенном масштабе. При шлифовании этим методом деталь 4, закрепленная в оправке, совершает возвратно-поступательное движение вдоль оси и после каждого двойного хода поворачивается на один зуб. Припуск 0,1-0,2 мм на сторону зуба снимается за три-четыре прохода шлифовального круга по впадине. Шлифование методом копирования более производительно, чем шлифование методом обкатки, однако уступает ему по точности из-за неравномерного износа шлифовального круга и сложности точной заправки его по профилю. Шлифование методом обкатки (рис. 9,б и в) основано на воспроизведении зубчатого зацепления шестерни с рейкой. Профиль зубьев условной рейки образован одним или двумя шлифовальными кругами. В результате воспроизводится качение зубчатого колеса по воображаемой рейке. Профиль зубьев рейки очерчен прямыми линиями, что позволяет с высокой точностью производить заправку шлифовального круга и автоматизировать ее. На рис. 9, в показаны шлифовальные круги и приспособления, которые служат для контроля их положения. Ролик 7 с выемкой совершает один оборот за 5-7 секунд. При попадании упора 8 в выемку ролика рычаг 10 поворачивается на оси и алмазом 9 проверяет положение кромки круга. Если кромка круга изношена более чем на 0,002 мм, замыкаемся электрический контакт 11, который включает механизм, устанавливающий круг в нужное положение. Конструкции зубошлифовальных станков, работающих по методу обкатки, весьма разнообразны. Применяются станки, у которых шлифовальный круг трапецеидального профиля совершает быстрые возвратно-поступательные движения (как реечный долбяк зубодолбежного станка), а обрабатываемая деталь медленно вращается. На станках других типов зубчатое колесо в процессе обработки совершает быстрые качательные движения и медленное возвратно-поступательное движение в направлении, параллельном зубу, при котором шлифовальный круг или круги производят шлифование одной из впадин, а после деления — шлифование последующих. Шлифовальные круги зубошлифовальных станков новых конструкций имеют форму червяка. Принцип работы станков такой же, как зубофрезерных станков, оснащенных червячной фрезой. Производительность этих станков вследствие непрерывности процесса шлифования и отсутствия потерь на деление значительно выше производительности станков других типов. Зубошлифование является ответственной и трудоёмкой операцией. Для обеспечения работоспособности цементованных работающих при высоких нагрузках зубчатых колес со шлифовальным профилем рекомендуется: а) избегать шлифования впадины; б) производить шлифование на режимах, исключающих появление прижогов на поверхности; в) разбивать операцию на черновое и чистовое шлифование и между ними производить отпуск при низкой температуре для снятия напряжений в цементованном слое, которые могут вызвать появление трещин; г) после шлифования зубьев подвергать зубчатые колеса дробеметному наклепу. Шлифование обеспечивает получение зубчатых колес четвертой-пятой степени точности. Задача. Определите скорость, мощность резания и основное время при токарной обработке за один ход вала из конструкционной стали (σв), диаметром d, и длиной l. Условия обработки: глубина резания t, подача s. Обработка производится резцом с пластинкой твердого сплава (быстрорежущей стали), с главным углом в плане φ и стойкостью Т (мин). Приведите схему обработки с обозначением на ней всех элементов режима резания. Резец с пластинкой из быстрорежущей стали. Станок 16К20.

Решение: 1. Выполним эскиз обработки.  2. Определим скорость резания. Скорость может быть определена формуле:  где где Сv=87,5 - коэффициент, учитывающий условия обработки; m=0,125; x=0,25; y=0,33 - показатели степени; T - период стойкости инструмента; t- глубина резания, мм; S - подача, мм/об; Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным.  , где , где  - коэффициент, учитывающий физико-механические свойства материала заготовки; - коэффициент, учитывающий физико-механические свойства материала заготовки; - коэффициент, учитывающий состояние поверхности заготовки; - коэффициент, учитывающий состояние поверхности заготовки; - коэффициент, учитывающий материал инструмента; - коэффициент, учитывающий материал инструмента; - коэффициент, учитывающий главный угол в плане резца; - коэффициент, учитывающий главный угол в плане резца; - коэффициент, учитывающий вспомогательный угол в плане резца; - коэффициент, учитывающий вспомогательный угол в плане резца; - коэффициент, учитывающий радиус при вершине резца; - коэффициент, учитывающий радиус при вершине резца; - коэффициент, учитывающий размер поперечного сечения державки; - коэффициент, учитывающий размер поперечного сечения державки; - коэффициент, учитывающий вид обработки. - коэффициент, учитывающий вид обработки.Определим расчетную скорость резания:  Определим расчетную частоту вращения:  Корректируем частоту вращения шпинделя по паспортным данным станка:  Тогда действительная скорость резания будет равна:  3. Определим мощность резания. Мощность резания определяется по формуле:  где Рz - сила резания. где Рz - сила резания.Сила резания определяется по формуле:  , где , гдеСр=200 - коэффициент, учитывающий свойства обрабатываемого материала; n=0; x=1; y=0,75 - показатели степени; Kр - обобщенный поправочный коэффициент.  , где , где - коэффициент, учитывающий влияние качества материала заготовки; - коэффициент, учитывающий влияние качества материала заготовки; - коэффициент, учитывающий главный угол в плане резца; - коэффициент, учитывающий главный угол в плане резца; - коэффициент, учитывающий передний угол в плане резца; - коэффициент, учитывающий передний угол в плане резца; - коэффициент, учитывающий угол наклона главного лезвия резца; - коэффициент, учитывающий угол наклона главного лезвия резца; - коэффициент, учитывающий радиус при вершине резца. - коэффициент, учитывающий радиус при вершине резца. Мощность резания равна:  4. Определим основное время резания. Основное время резания определяется по формуле:  , где , гдеL - путь инструмента в направлении рабочей подачи, мм; i - количество проходов.  где l - размер обрабатываемой поверхности в направлении подачи; y- величина врезания, мм;  - величина перебега, мм, - величина перебега, мм,  = 12 мм. = 12 мм. где t - глубина резания; - главный угол в плане резца. Тогда основное время резания будет равно:  Ответ:  ; ;  ; ;  . .Список используемой литературы. 1. Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей ВУЗов. В 4 ч.; Под ред. Д. М. Соколова, С. А. Васина, Г. Г Дубенского. – Тула. Изд-во ТулГУ. – 2007. 2. Колесов, С. Н. Материаловедение и технология конструкционных материалов: Учебник для студентов электротехнических и электромеханических спец. ВУЗов / С. Н. Колесов, И. С. Колесов. – М.: Высшая школа, 2004. – 518 с.: ил. 3. Материаловедение. Технология конструкционных материалов: учебное пособие для студентов ВУЗов, обуч. по напр. «Электротехника, электромеханика и электротехнологии» / А. В. Шишкин и др.; под ред. В. С. Чередниченко. – 3-е изд., стер. – М.: ОМЕГА-Л, 2007. – 751 с.: ил. 4. Материаловедение: Учебник для ВУЗов, обучающих по направлению подготовки и специализации в области техники и технологии / Б. Н. Арзамасов, В. И. Макарова, Г. Г. Мухин и др. – 5-е изд., стереотип. – М.: Изд-во МГТУ им. Н. Э. Баумана, 2003. – 646 с.: ил. 5. Богодухов, С. И. Курс материаловедения в вопросах и ответах: Учеб. пособие для ВУЗов, обуч. по направлению подгот. бакалавров «Технология, оборуд. и автомат. машиностр. пр-в» и спец. «Технология машиностроения», «Металлорежущие станки и инструменты» и др. / С. И. Богодухов, В. Ф. Гребенюк, А. В. Синюхин. – М.: Машиностроение, 2003. – 255 с.: ил. |