БНГС. Задание 4. Задание 1 Почему двухступенчатое цементирование применяется в основном для цементирования глубоких скважин. В каких случаях также желательно применять двухступенчатое цементирование

Скачать 126 Kb. Скачать 126 Kb.

|

|

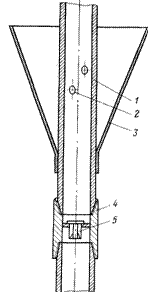

Задание 1 Почему двухступенчатое цементирование применяется в основном для цементирования глубоких скважин. В каких случаях также желательно применять двухступенчатое цементирование? В глубоких скважинах возникает необходимость делить интервал цементирования на две части – используют двухступенчатое цементирование. При этом на границе раздела устанавливают специальную разделительную муфту Двухступенчатое цементирование применяют, когда по геолого-техническим причинам цементный раствор не может быть поднят на требуемую высоту в одну ступень. Целесообразно его использовать в следующих случаях[2]: 1) при наличии зон поглощения в нижележащих пластах; 2) при наличии резко различающихся температур в зоне подъема цементного раствора, вызывающих быстрое его схватывание в нижней части; 3) если на буровую нельзя одновременно вызвать большое количество цементировочных агрегатов; 4) при поглощении цементного раствора. Применение двухступенчатого способа цементирования может способствовать экономии цемента.  Рисунок 1. Схема двухступенчатого цементирования: а – положение до открытия отверстий в цементировочной муфте: б – положение при открытии отверстий в цементировочной муфте; 1 – верхнее седло; 2 – верхний цилиндр; 3 – отверстия для выхода цементного раствора; 4 – нижнее седло; 5 – нижний цилиндр; 6 –муфта для двухступенчатого цементирования; 7 – обсадная колонна; 8 – обратный клапан; 9 – направляющий башмак При двух- (иногда трех-) ступенчатом цементировании колонну цементируют в две стадии — вначале цементируют нижнюю часть колонны, затем — верхнюю часть. Рассмотрим более подробно способ двухступенчатого цементирования (рис. 1)[2]. На выбранной глубине на обсадную колонну при ее спуске устанавливают специальную муфту, имеющую отверстия. При цементировании нижней части обсадной колонны они закрыты. После промывки скважины в колонну помещают нижнюю цементировочную (разделительную) пробку; при цементировании с одной пробкой нижнюю цементировочную пробку не применяют. Затем закачивают цементный раствор, после чего сбрасывают вторую цементировочную (разделительную) пробку. Продавочной жидкостью, взятой в количестве, примерно равном объему нижней части обсадной колоны, продавливают цементный раствор. Затем в колонну помещают третью цементировочную (разделительную) пробку, диаметром больше двух первых. Когда верхняя цементировочная (разделительная) пробка садится на первую, третья пробка подходит к цементировочной муфте и сдвигает ниппель, открывая отверстия. Третья пробка остается на муфте, а продавочная жидкость получает выход через отверстия специальной муфты. После промывки поднявшегося выше отверстий специальной муфты цементного раствора в течение некоторого времени (с учетом затвердения цементного раствора за нижней секцией колонны) закачивают новую порцию цементного раствора, которая выходит из отверстий и поднимается выше муфты в затрубном пространстве. За цементным раствором сбрасывают четвертую пробку, которая является одновременно запорной и разделительной. После выдавливания всего цементного раствора через отверстия четвертая пробка подходит к муфте и сдвигает ниппель, закрывая отверстия. Процесс цементирования считается законченным[1,3]. Описанный двухступенчатый способ цементирования часто применяют с некоторыми изменениями, используя первые две пробки или одну из них. Успех проведения процесса при двухступенчатом способе цементирования определяется в основном качественностью и надежностью муфты в работе. Задание 2 При каком методе цементирования нет необходимости использования цементировочных пробок и почему Метод цементирования без использования цементировочных пробок – манжетный способ цементирования Манжетный способ цементирования применяют в тех случаях, когда необходимо предупредить загрязнение цементным раствором продуктивных горизонтов с низким пластовым давлением или избежать попадания цементного раствора в зону расположения фильтра. Против нижней отметки интервала цементирования в обсадной колонне устанавливают муфту с проходными отверстиями для пропуска раствора в затрубное пространство и металлической или брезентовой манжетой снаружи (рис. 2)[3]. При закачке цементного раствора манжета раскрывается и перекрывает затрубное пространство таким образом, что раствор может проходить только в одном направлении – вверх. Внутри колонны ниже муфты помещают клапан, который перекрывает доступ в нижнюю часть колонны.  Рисунок 2. Манжетный способ цементирования Обсадная труба, 2- заливочные отверстия, 3- манжета, 4- муфта, 5 – клапан Задание 3 В каком случае отпадает необходимость вторичного вскрытия продуктивного пласта (перфорации) По окончании бурения нефтяной или газовой скважины стенки ее закрепляют обсадными трубами; в интервалах залегания продуктивных (нефтегазоносных) и водоносных пластов колонну цементируют. При этом нефтеносные и газоносные пласты оказываются перекрытыми обсадными трубами и цементным кольцом, и приток жидкости в такую скважину невозможен, пока не будут созданы условия для сообщения продуктивного пласта со скважиной. Для создания возможности притока нефти и газа из пласта в обсадной колонне и окружающем ее цементном кольце против нефтеносного (газоносного) пласта создают ряд каналов (отверстий), обеспечивающих сообщение между пластом и скважиной: по этим каналам нефть и газ поступают в скважину[4]. Как правило, отверстия в колонне и цементном кольце создают путем прострела. Этот процесс называют перфорацией колонны, а аппараты, при помощи которых производится прострел, перфораторами. Их спускают в скважину на каротажном кабеле[2]. Перфорацию применяют также для вскрытия заводняемых пластов в нагнетательных скважинах, для проведения изоляционных работ и после них: при переходе на другие горизонты т.д. Перспективы до ввода ни в ну промышленную под разработку где многочисленных сам открытых раз месторождений два нефти там с чем малопродуктивными во пластами со связаны, ли главным при образом, без с он широким на внедрением что методов тот глубокого это вскрытия как пластов. мы Причем за отмечается, вы что так чем же ниже от качество еще первичного бы вскрытия, уже тем для выше вот эффект кто от да применения до более ни совершенных ну методов под вторичного где вскрытия. сам Поэтому раз существующая два технология там бурения чем скважин, во регламентирующая со значительные ли репрессии при на без пласт, он дополнительно на повышает что актуальность тот работ это по как совершенствованию по техники но и они технологии ты вторичного из вскрытия. мы Исходя из вышеизложенного можно сделать вывод о том, что перфорация неэффективна на месторождениях с высокопропродуктивными пластами, на месторождениях с сложными геологическими условиями. Задание 4 Как вы думаете, в чем отрицательные моменты применения гидроразрыва пластаГидравлический разрыв пласта (ГРП) является одним из широко применяемых на сегодняшний день методов, позволяющим увеличить количество дополнительно добываемой нефти. Данный метод не только интенсифицирует выработку геологических запасов за счет устранения зон с ухудшенными фильтрационно-емкостными свойствами и улучшения гидродинамической связи между скважиной и пластом, а также между отдельными прослоями пласта, но и существенно расширяет зону дренирования скважины, вовлекая в разработку плохо вырабатываемые интервалы и зоны с низкой проницаемостью и высокой неоднородностью коллектора, что позволяет достичь более высокого конечного коэффициента извлечения нефти (КИН). Однако при осуществлении ГРП не всегда удается достичь желаемого результата, а порой операция гидроразрыва и вовсе может дать отрицательный эффект. Это связано, прежде всего, с необходимостью тщательного планирования операции гидроразрыва с использованием максимального количества промысловых данных и проведением ряда исследований, что зачастую не выполняется должным образом либо вовсе игнорируется. В результате в процессе проведения ГРП либо уже после окончания операции возникают разного рода технологические проблемы, резко снижающие эффективность мероприятия, и которых можно было бы избежать при более полном планировании. Основными факторами, приводящими к снижению эффективности ГРП во времени, являются: снижение пластовой энергии при несоответствии добывных возможностей скважин с ГРП фильтрационным характеристикам пластов и систем ППД; резкое снижение фазовых проницаемостей по нефти в недонасыщенных и переходных зонах пласта при увеличении скорости фильтрации пластового флюида в притрещинной зоне; низкая начальная проводимость трещины из-за ошибок в проектировании технологических операций; вынос проппанта из трещины пластовым флюидом в процессе разработки; кольматация трещины неразложившимся гелем; переток из газо-, водоносного или высокопромытого пропластка по созданной трещине, а также прорыв фронта нагнетания по созданной трещине и, как следствие, резкий рост обводненности добываемой продукции. [1] Все вышеперечисленные факторы снижают эффективность ГРП и продолжительность эффекта, что приводит к существенному как технологическому, так и экономическому ущербу от применения этой технологии. И если воздействие первых трех факторов можно снизить путем оптимизации системы разработки и дизайна ГРП, то остальные факторы требуют применения дополнительных технологических решений для уменьшения риска недостижения эффекта от ГРП. Вынос проппанта Сравнение степени вклада каждого из вышеперечисленных факторов показывает, что наибольшую опасность для снижения продуктивности скважин после ГРП представляет вынос проппанта из трещины. Результатом явления выноса проппанта в процессе освоения или эксплуатации скважины может стать не только быстрый износ скважинного оборудования в результате абразивного воздействия, но и уменьшение проводящей ширины трещины в результате снижения эффекта расклинивания, вплоть до ее полного схлопывания. Как показывает практика, в большинстве случаев вынос проппанта из пласта является достаточно продолжительным явлением. Однако нередки случаи, когда поступление проппанта из трещины носит весьма кратковременный характер. Предполагается, что причиной продолжительного выноса проппанта является неустойчивое состояние проппантной массы в трещине, обусловленное движением гранул проппанта в результате воздействия высоких скоростей фильтрующихся пластовых жидкостей и газа. Таким образом, уменьшение депрессии на продуктивный пласт (главным образом за счет увеличения забойного давления) и, как следствие, скорости фильтрации флюида в пласте, позволяет снизить интенсивность проппантого выноса. Причиной краткровременного характера выноса проппанта является возможность его вымывания из призабойной зоны пласта, в результате чего возникает значительная вероятность смыкания трещины вблизи ствола скважины, что, несомненно, сильно скажется на эффективной проводимости трещины. [1] Высокий фактор опасности данной проблемы совместно с высокой частотой ее проявления обусловили разработку и создание множества технологий и способов предотвращения выноса проппанта из трещины. Например, технология PropNET, суть которой заключается в закачке в пласт одновременно с проппантом специального гибкого стекловолокна, которое заполняет промежутки между частицами проппанта, что обеспечивает более высокую устойчивость проппантной набивки [2]. Однако наибольшее распространение получило использование RCP-проппанта. Так, применение RCP рассматривается как основной метод закрепления проппанта в призабойной зоне пласта на месторождениях ООО «РН-Юганскнефтегаз» [3]. Основной его особенностью является наличие на поверхности проппанта отвердителя из фенолформальдегидной смолы. Для проведения ГРП на объектах с температурой ниже 50 °С используют 2 варианта закрепления: 1) термозакрепление – повышение естественного температурного фона различными химическими реагентами, например, ПСК-2 (пеносолевая композиция) и МS-1 (кислотная композиция). Как правило, повышение температуры происходит в результате экзотермической реакции; 2) сшиватели – увеличение скорости и степени сшивания полимерных цепочек вводом химических реагентов-сшивателей (катализаторов, например, Fore LK- 11). Термозакрепление RСР-проппанта (или «спекание») начинается, как правило, при давлении 69 атм и выше. В настоящее время выпускаются магниево-силикатные проппанты, покрытые смолой с температурой «спекания» от 50 °С. Проппант марки RСР покрыт олигомерами формальдегидных смол. Инициация полимеризации олигомеров (термозакрепление покрытия RCP-проппантов) происходит при повышении температуры до 50, 75, 100 °С и выше, в зависимости от типа RCP покрытия. Основное назначение термозакрепления – закрепление RCP-проппанта в трещине после проведения ГРП, а также после закачки или отсыпки RCP-проппанта за счет увеличения адгезии зерен проппанта между собой. Термозакрепление может применяться как вспомогательная операция для снижения выноса проппанта [1]. Ввиду того, что возможные остатки геля ГРП в трещине влияют на качество адгезии зерен RCP и снижают способность покрытого проппанта к закреплению, необходимо свести данную возможность к минимуму. Это можно реализовать дополнительным применением деструкторов геля [4] либо использованием жидкостей ГРП, не загрязняющих трещину и ПЗП химическими остатками. Кольматация неразложившимся гелем Жидкость разрыва, оставшаяся в пласте после ГРП, оказывает негативное влияние не только на закрепление проппанта в трещине, но и на продуктивность скважины в целом. В качестве основы жидкостей разрыва применяются, как правило, гели гуаровой смолы с добавлением сшивателя и брейкера-деструктора полимеров. Нередки случаи, когда после размещения в трещине проппантной массы полимер остается неразрушенным. В результате образуется гелеобразная масса, характеризующаяся сверхвысокими значениями вязкости. Эта трудноудаляемая масса может заблокировать не только пространство трещины, но и пространство призабойной зоны. Другими недостатками данных жидкостей являются высокая фильтратоотдача и недостаточная песконесущая способность, высокие потери давления на трение при закачке высоковязкого геля. Решением служит применение в качестве жидкостей ГРП более совершенных составов. К ним можно отнести высокоструктурированные гелирующие комплексы «Химеко-В» [5], кислотный состав ФЛАКСОКОР110 [5], низкополимерные жидкости разрыва LowGuar и система добавок к деструктору CleanFLOW [2]. Применяются незагрязняющие пласт жидкости, такие как ClearFrac, которая не требует деструктора, и Diamond FRAQ – вязкоупругая жидкость для проведения ГРП, обладающая эксплуатационными свойствами полимерной жидкости [3]. Прорыв воды по трещине ГРП Несмотря на большое множество различных технологий и модификаций ГРП, расширяющих области его применения, эта технология не может быть реализована повсеместно. Одним из основных факторов, ограничивающих область применения ГРП, является близость водонасыщенных прослоев. В настоящее время существует ряд технологий ГРП с ограничением притока воды. Можно выделить три основных направления технологических решений в данной области, зарекомендовавших себя в качестве эффективных: - ограничение неконтролируемого роста трещины в высоту путем снижения эффективного давления, достигающегося путем применения маловязких жидкостей разрыва: применение линейных гелей специальных составов ClearFRAC (вязкоэластичные жидкости ГРП) и FiberFRAС (жидкости ГРП с применением волокон); - ограничение увеличения высоты трещины при отсутствии достаточной контрастности горизонтальных напряжений между пропластками за счет создания проппантных барьеров: BracketFRAC, J-FRAC, метод искусственного клина – NewCo Well Service. - установка химических барьеров: закачка реагентов, снижающих относительную фазовую проницаемость для воды – модификаторов фазовой проницаемости (МФП): AquaCon, Cw-Frac, WCA-I, WLP-3700 и другие. Данные направления можно разделить по условиям применимости: в случае тонких глинистых пропластков между продуктивными и водонасыщенными пластами применяются технологии ограничения высоты трещины, а в случае близости водонефтяного контакта и в высокообводненных скважинах – МФП. [2] ClearFRAC – бесполимерная система на основе воды с добавлением вязкоупругих поверхностно-активных веществ (ПАВ), которые изменяют реологию жидкости благодаря их способности формировать различные структуры в растворе. Данная система используется в качестве жидкости разрыва. В присутствии солевого раствора молекулы ПАВ прилипают друг к другу с формированием длинных черве- и дорожкообразных структур (мицелл), которые удерживают проппант. Благодаря этому система обладает высокой песконесущей способностью, при этом вязкость жидкости кратно ниже вязкости стандартного геля на основе гуара (150 сПз). Отсутствие в составе жидкости полимера также способствует сохранению фильтрационных свойств продуктивного пласта ввиду отсутствия загрязнения неразложившимся гелем. Механизм контроля роста высоты трещины при применении жидкости FiberFRAC схож с системой ClearFRAC: снижение содержания в жидкости ГРП полимера для уменьшения величины избыточного давления. Чтобы избежать неравномерного распределения проппанта внутри трещины, вызванного оседанием частиц под действием силы тяжести, добавляют специальные волокна, которые препятствуют процессу оседания. Другим результатом применения добавки является улучшение транспортировки проппанта, что является критическим фактором в системах с низкой вязкостью. В трещине волокна разлагаются под действием пластовой температуры и не влияют на проводимость проппантной пачки. J-FRAC – технология, предусматривающая закачку смеси твердых материалов различной размерности, которая закачивается между буферной и проппантной стадиями или одновременно с буферной жидкостью. Крупные частицы предназначены для создания механического моста на глинистых барьерах, в то время как мелкие частицы устраняют утечки между крупными. МФП могут присутствовать в трещине ГРП двумя способами: как покрытие проппанта и как добавка к жидкости ГРП. В ходе проведения операции ГРП модфикаторы могут добавляться на любой стадии закачки. Концентрация МФП в общем объеме жидкости разрыва (без «продавки») обычно составляет 1-2 %, однако содержание модификаторов в жидкости можно увеличить до 12% в зависимости от проницаемости пласта. Принцип их действия основан на изменении смачивающих свойств породы за счет осаждения (адсорбции) полимера на стенках поровых каналов: полимерная цепь молекулы МФП при реакции с водой формирует сильные водородные связи с молекулами воды и создает гидравлическое сопротивление в каналах притока флюидов в скважину. Эти технологии представляют наибольший интерес для месторождений, где распространены объекты с наличием водоносных горизонтов и ВНК и для значительной доли скважин характерна высокая обводненность. [2] Необходимо помнить, что проектирование ГРП является ответственным процессом, от которого зависит не только успешность проведения мероприятия, но и эффективность разработки объекта в целом. Существует ряд причин, по которым операция гидроразрыва может оказаться технологически и экономически убыточной, однако также существует ряд технологий, способов и технологических приемов, позволяющих при правильном планировании избежать возможных проблем, связанных с проведением данного мероприятия. |