отчёт. Задание на учебную плавательную практику для курсантов

Скачать 1.85 Mb. Скачать 1.85 Mb.

|

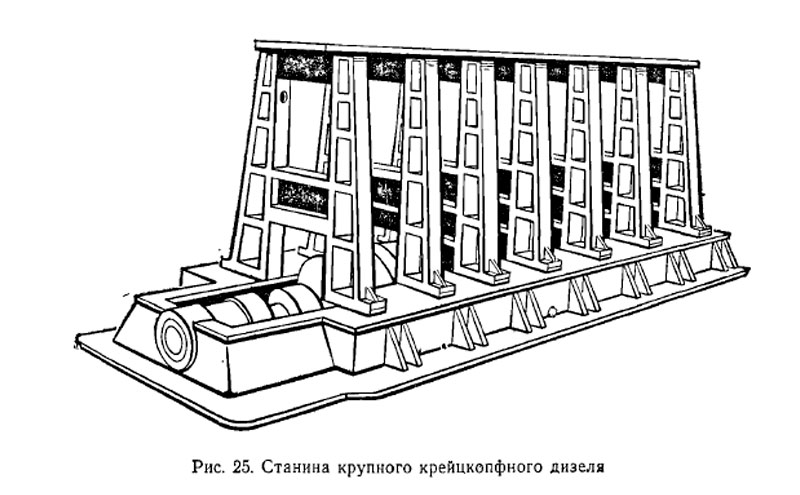

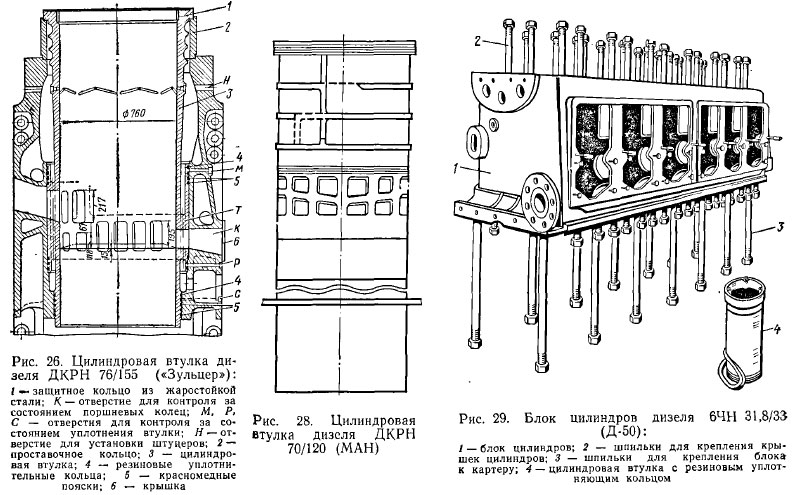

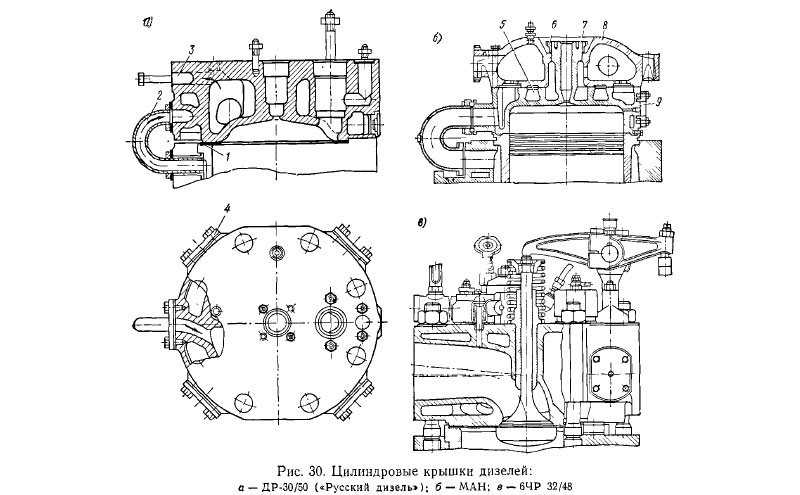

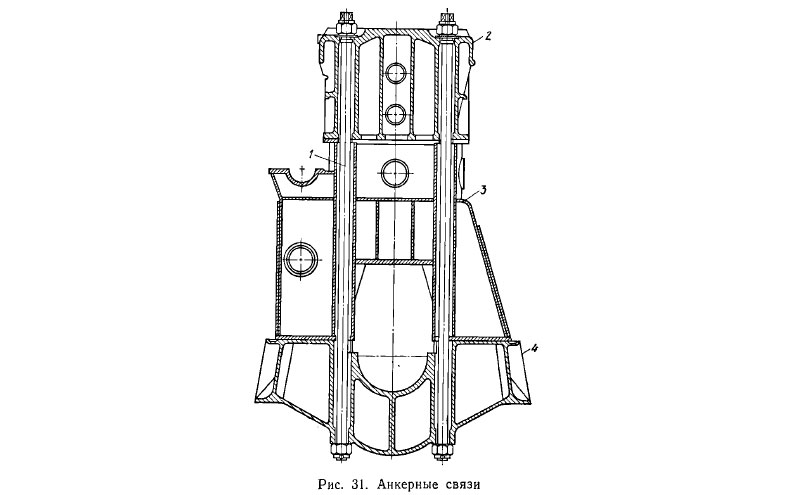

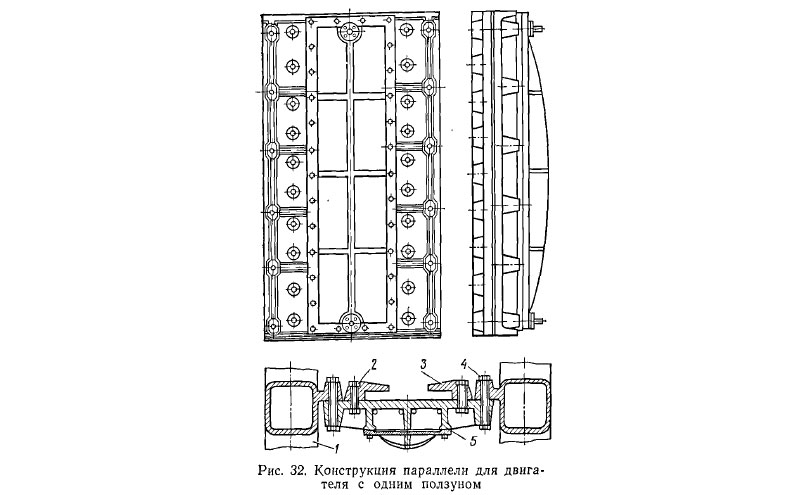

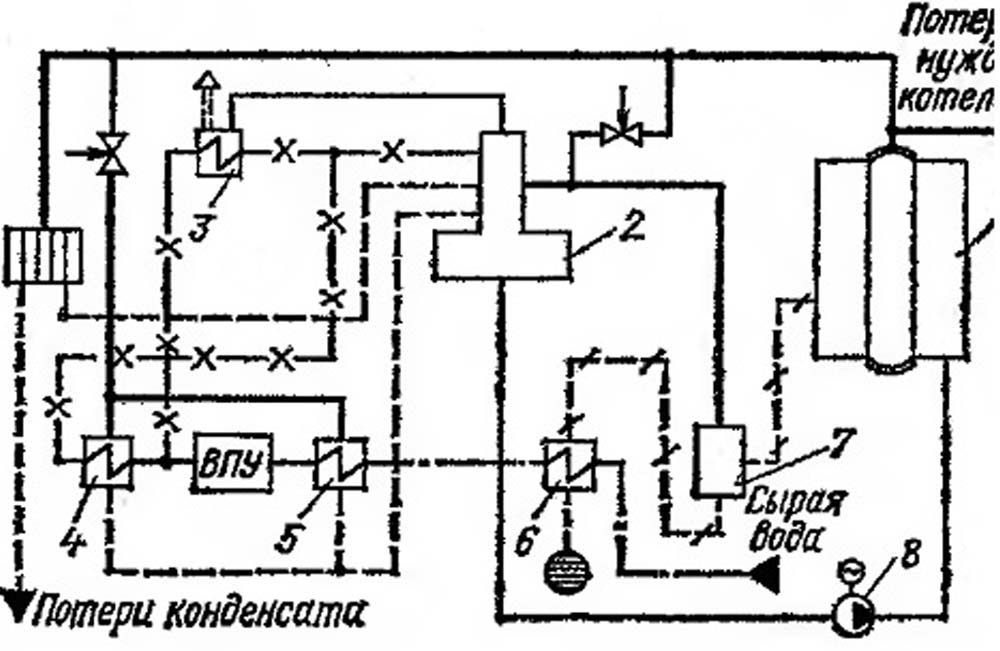

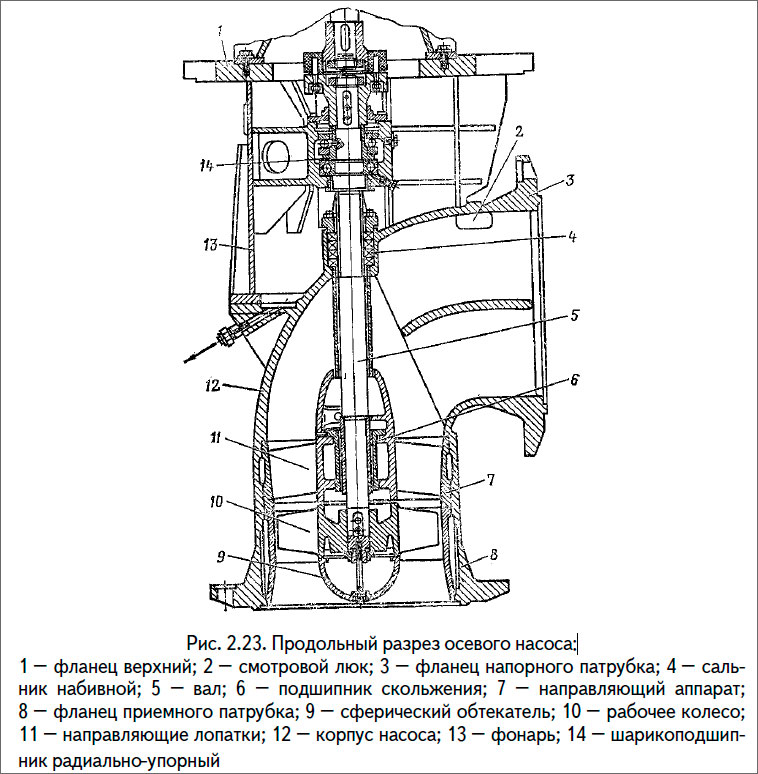

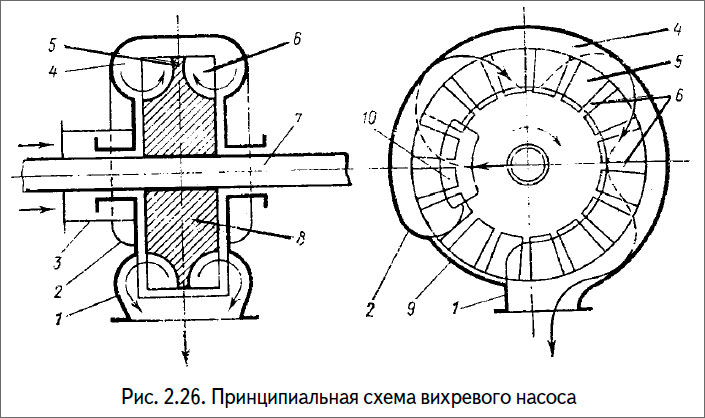

СтанинаСтанина — деталь дизеля, которая устанавливается на фундаментную раму и служит для поддержания цилиндров дизеля. Между фундаментной рамой и станиной образуется закрытая полость (картер), где совершают сложные движения детали кривошипно-шатунного механизма (КШМ).  Цилиндры, цилиндровые втулкиЦилиндром или цилиндровой рубашкой называется деталь, которая устанавливается на станину двигателя и служит для запрессовки цилиндровой втулки. У двигателей малой мощности цилиндры отливают целой деталью — блоком. У двигателей средней мощности отливают в блок по 2—4 цилиндра. У двигателей большой мощности цилиндры отливают раздельно  Цилиндровые крышкиЦилиндровые крышки служат для закрытия цилиндров и для размещения различной арматуры.Во время работы дизеля цилиндровая крышка испытывает высокие механические и тепловые нагрузки из-за неравномерного нагрева отдельных ее частей.  Анкерные связиВо время сгорания топлива в цилиндре двигателя происходит резкое нарастание давления, которое действует равномерно на стенки цилиндровой втулки, цилиндровой крышки и на поршень.  ПараллелиПараллелью называется деталь, которая воспринимает через крейцкопф и ползуны боковые усилия, возникающие в головном соединении крейцкопфных дизелей и передает эти усилия на остов двигателя.  3.3 Топливная системаТопливная система обеспечивает подачу топлива в рабочие цилиндры. Топливная система дизельного двигателя состоит из топливных систем низкого и высокого давления. Топливная система низкого давления предназначена для предварительной подготовки топлива и подачи его к топливной системе высокого давления. Предварительная подготовка включает в себя подогрев топлива до необходимой температуры (снижение его вязкости), фильтрацию, ввод присадок и др. необходимые операции. Топливная система низкого давления включает в себя следующие основные элементы: запасные и расходные топливные цистерны, фильтры, насосы, сепараторы, подогреватели топлива и топливопроводы низкого давления. Система смазки обеспечивает подачу масла к трущимся поверхностям дизельного двигателя с целью уменьшения сил трения, отвода теплоты, выделяющейся при трении, очистки поверхностей трения от продуктов износа, нагара и других посторонних частиц. Система охлажденияСистема охлаждения предназначена для охлаждения деталей, нагревающихся от трения и теплоты сгорания топлива, и для отвода теплоты от рабочих жидкостей (масла, топлива, воды) и наддувочного воздуха. Системы охлаждения, применяемые в судовых ДЭУ, можно классифицировать по следующим признакам: 3.4 Общие положенияПрава и обязанности судового моториста определяются: Кодексом торгового мореплавания; Правилами технической эксплуатации судов морского флота; Правилами технической эксплуатации судовых дизелей; Правилами технической эксплуатации судовых вспомогательных механизмов и оборудования; Коллективным договором; Правилами внутреннего распорядка и должностными инструкциями; К обслуживанию судовых дизелей и вспомогательных механизмов допускаются лица, окончившие специальные учебные заведения и имеющие специальные аттестаты, а также лица, прошедшие ученическую подготовку, сдавшие экзамен квалификационной комиссии и имеющие специальные свидетельства. Моторист, направленный на судно, проходит подробный инструктаж об особенностях энергетической установки судна и своих обязанностях у непосредственного начальника (вахтенного механика), а затем проходит проверку знаний у старшего механика. И только после этого допускается к обслуживанию судовой установки. Во время работы на судне моторист обязан изучить и знать техническую характеристику, конструкцию, инструкции по эксплуатации и уметь управлять главным дизелем и вспомогательными механизмами машинного отделения, знать расположение трубопроводов и клапанов судовых систем и уметь управлять ими. Раздел 4. «Вспомогательная пароэнергетическая установка» 4.1 Тепловые схемы котельных с помощью условных графических изображений показывают основное и вспомогательное оборудование объединяемое линиями трубопроводов для транспортировки теплоносителей в виде пара или воды. Тепловые схемы котельных могут быть принципиальные, развернутые и рабочие или монтажные. Принципиальные тепловые схемы котельных указывается лишь главное оборудование (котлы, подогреватели, деаэраторы, насосы) и основные трубопроводы без арматуры, всевозможных вспомогательных устройств и второстепенных трубопроводов и без уточнения количества и расположения оборудования. На этой схеме показываются расходы и параметры теплоносителей.  4.3 ри обслуживании судовых вспомогательных котлов следует руководствоваться Правилами технической эксплуатации судовых паровых котлов Министерства морского флота. В соответствии с Правилами котлы должны работать с полной производительностью без ущерба для их технического состояния и обеспечивать безопасную и безаварийную работу установки при наименьшем расходе топлива. Решающее значение для выполнения этих требований имеет четкое знание и выполнение Правил технической эксплуатации, а также правильная организация труда и рабочего места. Нарушения Правил могут привести к аварии котлов. В последние годы более 70% аварий с судовыми паровыми котлами явились прямым следствием нарушений Правил технической эксплуатации и дисциплины, определяемой Уставом службы на судах морского флота. Выходные двери из помещения котельной должны открываться наружу и не должны иметь запоров из котельной. Во время работы котлов двери снаружи не должны запираться. 4.4 . При сжигании жидкого топлива должен быть предусмотрен отвод вытекающего из форсунок топлива, исключающий возможность попадания топлива на пол котельной. . Допуск работников для производства работ внутри котла и в газоходах разрешается при температуре внутри котла и в газоходах не выше 60 °C. . Производство работ в газоходах разрешается после того, как место работы будет провентилировано и защищено от проникновения газов и пыли от работающих котлов. Для этого заслонки должны быть закрыты на замок с уплотнением и поставлены временные кирпичные стенки. Время пребывания работников в топке (газоходе) при температуре 50 °C - 60 °C не должно превышать 20 минут. Раздел 5. «Вспомогательные механизмы и оборудование» 5.1 Судовые насосы предназначены для перемещения жидкостей или газовых сред по трубопроводам внутри судна, с берега или из-за борта на судно и из судна на берег или за борт. Перемещаются пресная и морская вода, жидкое топливо, смазочная и охлаждающая жидкость, воздух, паровоздушная смесь и т. Д. По конструкции (принципу действия) насосы подразделяются на: объемные – поршневые, ротационные (шестеренные, пластинчатые, винтовые, водокольцевые, аксиально- и радиально-поршневые) лопастные (центробежные, осевые и вихревые); струйные (эжекторы и инжекторы); мембранные; 5.2 Осевые насосы относятся к группе лопастных насосов. Корпусом осевого насоса, как правило, служит изогнутая цилиндрическая труба-колено, являющаяся элементом общего трубопровода. Внутри колена между входными и выходными направляющими аппаратами располагается рабочее колесо. В отличие от центробежного насоса в осевом насосе происходят аксиальное перемещение жидкости. Принцип действия осевого насоса основан на силовом воздействии лопастного колеса на поток жидкости, в результате которого последний получает приращение кинетической энергии, преобразуемой затем в статический напор. В осевом насосе частицы жидкости не имеют радиальных перемещений.  Вихревые насосы относятся к группе лопастных насосов, они применяются при малой производительности и большом напоре. Действие их, как и центробежных, основано на передаче энергии от лопастей к потоку жидкости.  5.4 В ней используется два способа очистки — отстой и адсорбция. В установке использована вакуумная прокачка НВ. При включении установки в работу, за счет разрежения, создаваемого насосом 1 (насос расположен за сепаратором), НВ из судовой сборной цистерны начинает поступать в отстойное устройство 2, где отделяются пленочные и грубодисперсные нефтепродукты. Отстоявшиеся нефтепродукты накапливаются в верхней полости отстойника. Как только слой нефтепродуктов достигнет определенной величины, срабатывает датчик 4 и открывает клапан 3. При этом электродвигатель насоса 1 начинает вращаться в противоположную рабочему направлению сторону, и нефтепродукты вытесняются в шламовую цистерну.  5.5 Сброс нефтепродуктов продолжается до тех пор, пока датчик уровня 4 не зафиксирует отсутствие нефтепродуктов. После этого установка снова начинает работать в режиме очистки. Из отстойника сепаратора 2 вода поступает в фильтр тонкой очистки 8, где происходит отделение эмульгированных нефтепродуктов в слое зернистой фильтрующей загрузки. Затем очищенная вода поступает в сборную емкость 7, откуда сбрасывается за борт. Если прибор контроля за содержанием нефтепродуктов в очищенной воде подает сигнал о неудовлетворительной очистке, то автоматически закрывается клапан 6, и открывается клапан 5. В результате слив за борт прекращается, и вода начнет сбрасываться в цистерну сбора НВ или в льяла. 5.6 Конструктивными элементами компрессора являются: поршень 1, и 2, цилиндр 3, всасывающие и нагнетательные клапаны 4 и 5. Поршень совершает в цилиндре возвратно-поступательное движение, который приводится в движение от двигателя через коленчатый вал и шатун. Цилиндр имеет водяное или воздушное охлаждение. Клапаны выполнены пружинными, невозвратными, самодействующими. ЦИКЛ РАБОТЫ КОМПРЕССОРА. При ходе сжатия давление в цилиндре несколько превышает давление нагнетания. Под этим давлением открывается нагруженный пружиной невозвратный нагнетательный клапан, и воздух проходит в нагнетательный трубопровод при почти постоянном давлении. В конце хода под действием разницы давлений над и под клапаном, также в результате воздействия пружины нагнетательный клапан закрывается и в зазор между поршнем и крышкой цилиндра отсекается небольшое количество воздуха высокого давления. При ходе всасывания этот воздух расширяется, и давление в цилиндре снижается до тех пор, пока не откроется нагруженный пружиной всасывающий клапан. Затем цикл повторяется.  5.7 тип привода применяется при значительном удалении рулевой машины от руля и в настоящее время встречается лишь на малых судах. Винтовые механические приводы применяются исключительно редко, да и то в качестве запасных. Ледокольный привод представляет собой мощный румпель с расположенной на нем паровой рулевой машиной. Этот привод применялся на паровых ледоколах старой постройки. Некоторое распространение имеет секторный зубчатый привод на судах. Одна из конструкций привода показана на рис. 68. Сектор насажен на баллер свобод¬но и находится в зацеплении с зубчатой шестерней, приводимой во вращение от вала рулевой машины. Посредством амортизационных пружин сектор соединяется с румпелем, плотно насаженным на баллер на шпонке.  5.9 Отличительной особенностью брашпиля является горизонтальное исполнение рабочего вала. Брашпиль оборудуется двумя цепными звездочками, сидящими на одном или двух самостоятельных валах. Звездочки оборудуются шкивами для размещения ленточного тормоза на них. Независимо от типа привода и конструктивного исполнения брашпиль должен обеспечивать быстрый и легкий одновременный подъем двух якорей со скоростью не менее 8 м/мин с глубины 45 м при весе каждого якоря не менее 1,5 т или подъем одного якоря со скоростью не менее 12 м/мин. Приводятся брашпили от паровой машины, электро-, пневмо- или гидропривода.  5.8 Шпили получили свое название оттого, что рабочий вал или баллер их выполняется всегда вертикальным. Применяются шпили на судах морского флота и в качестве чисто швартовных, и в качестве якорно-швартовных механизмов. По конструктивному исполнению шпили подразделяются на баллерные и безбаллерные. У баллерных шпилей грузовой барабан крепится на баллере, а привод выносится отдельно. У безбаллерных шпилей барабан также крепится на баллере, а привод размещается внутри шпиля. Эти шпили более компактны и требуют меньше площади для своего размещения. По способу установки шпили подразделяются на одно- и двухпалубные. Само название показывает, что в первом случае весь механизм брашпиля устанавливается на одной палубе, а во втором случае — привод выносится на палубу, расположенную ниже.  Раздел 6. «Электрооборудование» 6.1 Дизельгенераторы – ДГ являются одними из самых распространенных типов электрогенераторов в судовых ЭЭС. Дизельгенераторы могут использоваться в функции основных, вспомогательных, резервных, стояночных, и даже аварийных источников электроэнергии на судах с дизельной и газотурбинной ЭУ, а также в качестве аварийных и резервных источников электроэнергии на судах с котлотурбинными и ядерными энергетическими установками. Дизельгенераторы обладают сравнительно высокими значениями КПД – до 40 %, высокой степенью автоматизации, быстрым запуском, надежностью и простотой эксплуатации, автономностью работы. К недостаткам дизельгенераторов можно отнести малую перегрузочную способность – около 10 – 15 % от номинальной мощности в течение не более 1 часа. Так как обеспечить равномерную загрузку одного мощного дизельгенератора в различных режимах работы судна практически невозможно, в составе ЭЭС обычно применяют несколько дизельгенераторов меньшей мощности, работающих параллельно. В качестве первичных двигателей дизельгенераторов используют средне- или высокооборотные дизели, имеющие частоту вращения от 500 до 1500 об/мин. 6.2

6.3 Существуют два способа включения синхронного генератора на параллельную работу с сетью: способ точной синхронизации и способ самосинхронизации (грубой синхронизации). При включении синхронного генератора на параллельную работу с сетью по способу точной синхронизации стремятся к тому, чтобы при включении не возникало больших бросков тока. Большие толчки тока вызывают большие моменты, действующие как на ротор, так и на статор, и силы, которые могут привести к разрушению обмотки статора. Для того чтобы исключить броски тока при включении генератора, необходимо выполнить следующие условия: 1) равенство ЭДС генератора Е0 и напряжения сети UC; 2) равенство частот генератора fГ и сети f; 3) ЭДС генератора Е0 и напряжение сети UС должны находиться в противофазе; 4) чередование фаз ЭДС генератора и напряжения сети должно быть одинаковым (для трехфазных генераторов). 6.4 При параллельной работе генераторов переменного тока возникает необходимость в распределении активной и реактивной нагрузок между ними. Реактивная нагрузка распределяется изменением э. д. с. путем воздействия на возбуждение генераторов, активная — изменением вращающего момента за счет изменения подачи топлива (пара) в первичные двигатели. Следовательно, распределение реактивной нагрузки выполняется регуляторами напряжения, а активной — регуляторами частоты вращения. |