Палец гусеницы. Задание Описать в каких условиях работает данная деталь, и какими свойствами она должна обладать. Привести окончательную термическую обработку для указанной детали в виде графика (оси температуравремя).

Скачать 315.07 Kb. Скачать 315.07 Kb.

|

|

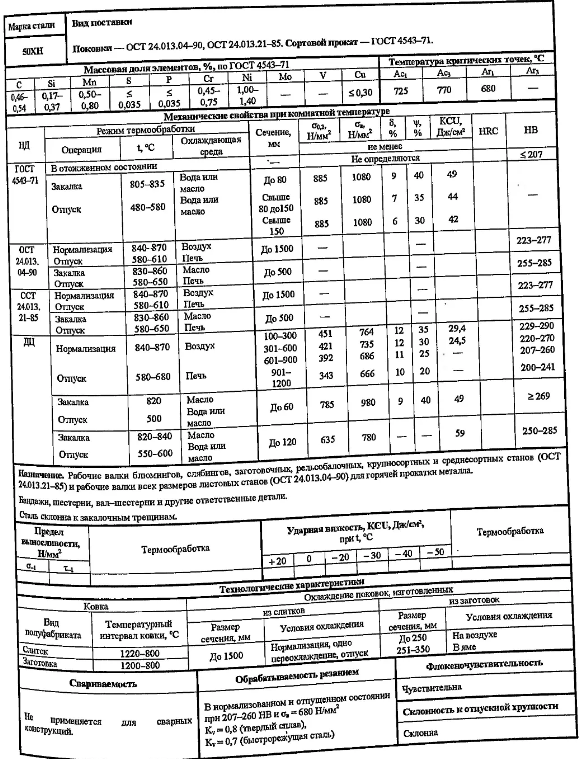

Задание: Описать в каких условиях работает данная деталь, и какими свойствами она должна обладать. Привести окончательную термическую обработку для указанной детали в виде графика (оси: температура-время). Обосновать выбранный способ термической обработки, рассчитать температуру нагрева и время нагрева и выдержки операций термической обработки и описать их технологию, указать примерную твердость после окончательной термической обработки на поверхности детали и в сердцевине.  ПУНКТ 1. Палец имеет головку со стопорным скосом, который, соприкасаясь с плоскостью крыла трака, обеспечивает стопорение пальца от проворачивания в малых проушинах. Пальцы устанавливают так, чтобы их головки находились с наружной стороны гусениц. В осевом направлении палец стопорится шайбой со шплинтом. Беговая дорожка для катков на гусенице образована средней частью траков и сбоку ограничена их продольными гребнями. ПУНКТ 2. Сталь 50ХН поставляется в виде: диски трения, валы, шестерни, шлицевые валы, шатуны, распределительные валики, втулки подшипников, кривошипы, шпиндели, ободы маховиков, коленвалы дизелей и газовых двигателей и другие детали, к которым предъявляются требования повышенной прочности и износостойкости. Химический состав

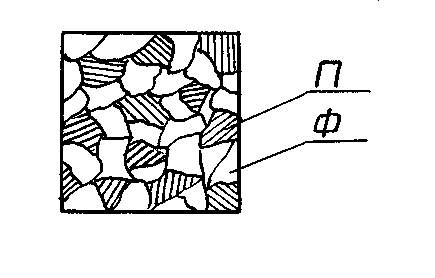

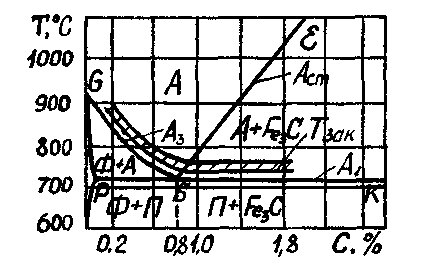

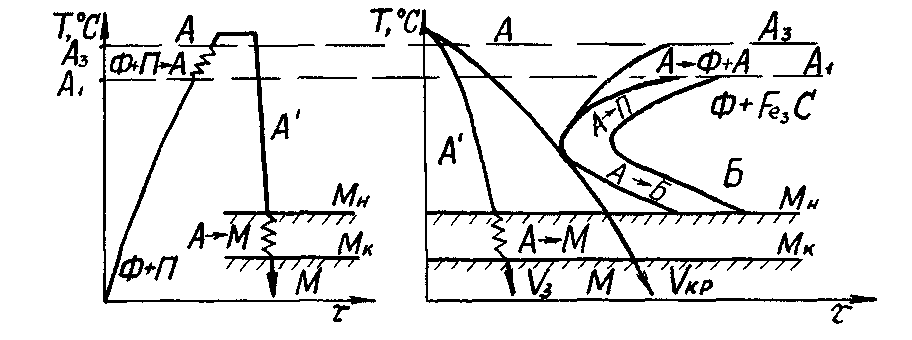

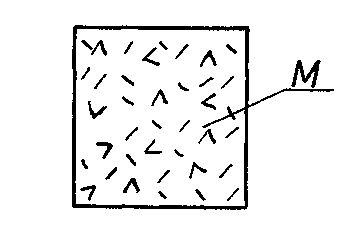

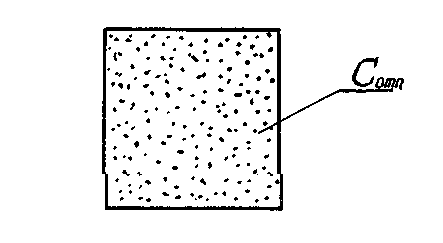

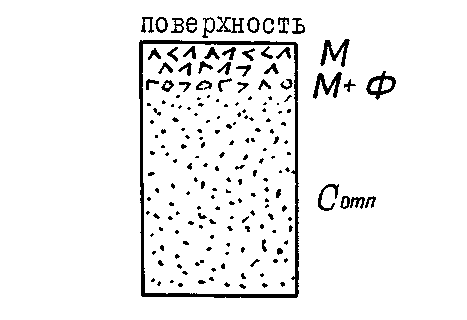

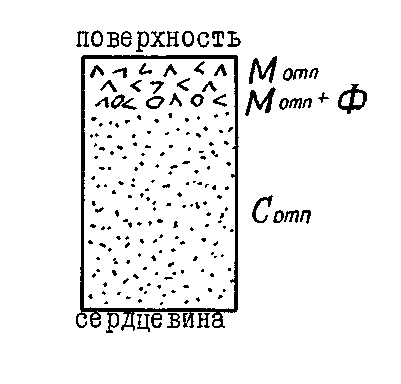

Температура критических точек

Сталь 50ХН конструкционная легированная сталь с содержанием углерода 0,50% и с повышенным содержанием марганца 0,8-1,5%. ПУНКТ 3. Содержание углерода в стали оказывает заметное влияние на структуру и свойства стали. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности, повышает порог хладноломкости и уменьшает ударную вязкость. Углерод также оказывает влияние на технологические свойства: с повышением содержания углерода ухудшаются свариваемость и способность к деформации в горячем и холодном состояниях. Постоянными примесями в сталях считаются марганец, кремний, фосфор, сера. Присутствие этих примесей объясняется трудностью удаления некоторых из них при выплавке (P, S), переходом в сталь в процессе раскисления (Mn, Si). Марганец и кремний являются полезными примесями в стали, они вводятся в сталь для раскисления. Положительное влияние марганца проявляется также в том, что он устраняет вредное влияние серы, резко уменьшая красноломкость стали, т.е. хрупкость при высоких температурах. Марганец и кремний растворяются в феррите и повышают его твердость и прочность, однако пластичность при этом снижается. Сера и фосфор являются вредными примесями. Сера снижает пластичность и вязкость стали, а также служит причиной красноломкости при прокатке и ковке. Фосфор растворяется в феррите, повышает его прочность и твердость, но сильно снижает пластичность, поэтому сталь становится хрупкой при обычных температурах (явление хладноломкости).  ПУНКТ 4. Исходя из требований, предъявляемых к детали, считаем, что необходимо выполнить следующие операции термической обработки: Объемная закалка - для повышения твердости и прочности детали. Высокий отпуск - для получения достаточной прочности, высоких значений ударной вязкости и предела выносливости пальца по всему сечению. Для повышения прочностных и других характеристик детали вместо улучшения (закалки и высокого отпуска) можно было провести более простую операцию нормализации, однако выбираем первый вариант, позволяющий получить более высокие значения временного сопротивления, предела текучести и особенно ударной вязкости. Например, после нормализации предел прочности В = 700 - 730 МПа, ударная вязкость KCU = 0,76 - 0,80 МДж/м2 , а после улучшения - соответственно В = 800 - 850 МПа, KCU = 1,1 - 1,3 МДж/м2. Поверхностная закалка - для повышения твердости, износостойкости и предела выносливости поверхностного слоя детали. Низкий отпуск - снижения закалочных напряжений, некоторого повышения прочности и улучшения вязкости без заметного снижения твердости и износостойкости. Выбираем следующую последовательность операций обработки пальца при его изготовлении из прутка (маршрутный технологический процесс): механическая обработка - улучшение (закалка + высокий отпуск) - механическая обработка - поверхностная закалка с нагревом ТВЧ + низкий отпуск - окончательная механическая обработка. ПУНКТ 5. ЗАКАЛКА Температуру нагрева под закалку выбираем на 30 - 50 0С выше критической температуры AС3 . По справочнику эта температура составляет 820 - 850 0С.  Сталь с исходной перлито-ферритной структурой при нагреве до этих температур приобретает аустенитную структуру: Ф + П А  а) б) а) схема закалки; б) диаграмма изотермического превращения аустенита После выдержки, обеспечивающей завершение фазовых превращений по сечению, заготовку пальца необходимо охладить так, чтобы получить структуру мартенсита в пределах заданного сечения детали (иметь определенную прокаливаемость). Для этого выбираем такую охлаждающую среду, которая обеспечивает охлаждение со скоростью выше критической, т.е. Vз Vкр . Для стали 50Г такой охлаждающей средой является вода. В результате закалки сталь будет иметь мартенситную структуру, характеризующуюся высокой твердостью, прочностью, но низкой пластичностью : А М.  ВЫСОКИЙ ОТПУСК Отпуск проводим при температуре 550-6500С с последующим охлаждением на воздухе. При отпуске снижается твердость, снимаются внутренние напряжения, возникающие при закалке, а пластичность и ударная вязкость значительно возрастают. Так, В = 800 - 850 МПа, 0,2 = 450 - 550 МПа, = 13 - 15 %, = 35 - 40%, KCU = 1,1 - 1,3 МДж/м2 , HB 250 - 265.  Таким образом, достигается оптимальное сочетание прочности, пластичности, вязкости. Структура стали представляет собой сорбит отпуска В результате улучшения получили определенный комплекс механических свойств по всему сечению пальца: высокую прочность, пластичность, ударную вязкость. С целью получения высокой твердости поверхностного слоя пальца в сочетании с вязкой сердцевиной проводим поверхностную закалку. ПОВЕРХНОСТНАЯ ЗАКАЛКА При поверхностной закалке проводим нагрев поверхностного слоя пальца с помощью ТВЧ выше критической температуры AС3 (по справочнику 830 - 850 0С) с последующим быстрым охлаждением водой. Микроструктура поверхностного слоя, нагретого выше AС3 , состоит из мартенсита. Микроструктура слоя, нагретого выше AС1, но ниже AС3 , - состоит из мартенсита и феррита. Глубинные же слои, нагретые ниже AС1 , не закалятся, поэтому будут иметь исходную микроструктуру, т.е. сорбит отпуска .  Таким образом, поверхностный слой пальца закаливается на заданную глубину 1,2 - 1,4 мм, обеспечивая повышение твердости, износостойкости и предела выносливости. Сердцевина остается вязкой и воспринимает ударные нагрузки. НИЗКИЙ ОТПУСК Низкий отпуск проводим при температуре 140 - 160 0С с последующим охлаждением на воздухе. В результате отпуска внутренние напряжения снижаются, и несколько уменьшается хрупкость мартенсита при сохранении высокой твердости и износостойкости поверхностного слоя пальца. В закаленном слое мартенсит закалки переходит в мартенсит отпуска: М Мотп .  Твердость поверхностного слоя пальца - HRCэ 54 - 56. В сердцевине же пальца микроструктура не меняется и остается прежней - сорбит отпуска (С), поэтому ее твердость HB 250 - 265. Возможно появление также переходной зоны, состоящей из мартенсита отпуска и феррита (Мотп + Ф) ПУНКТ 8.  |