закладочный коллектор. Закладочный коллектор

Скачать 485.16 Kb. Скачать 485.16 Kb.

|

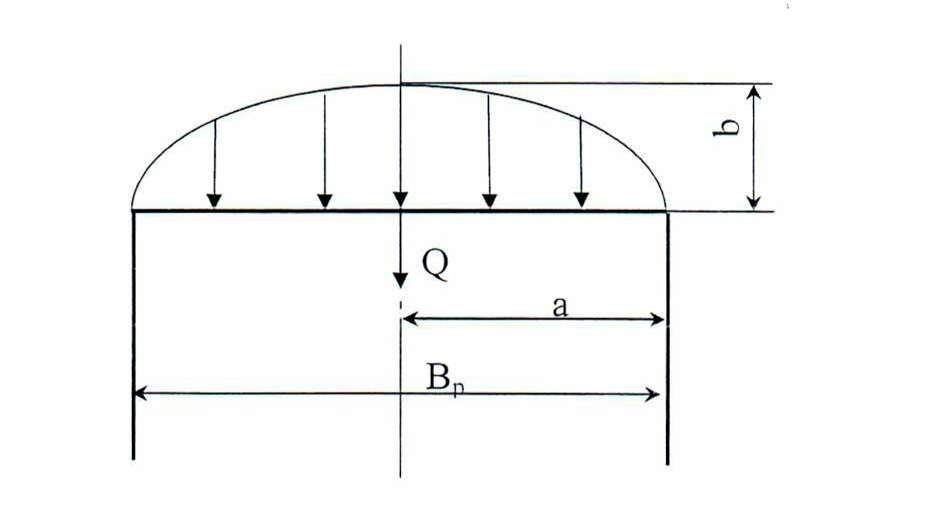

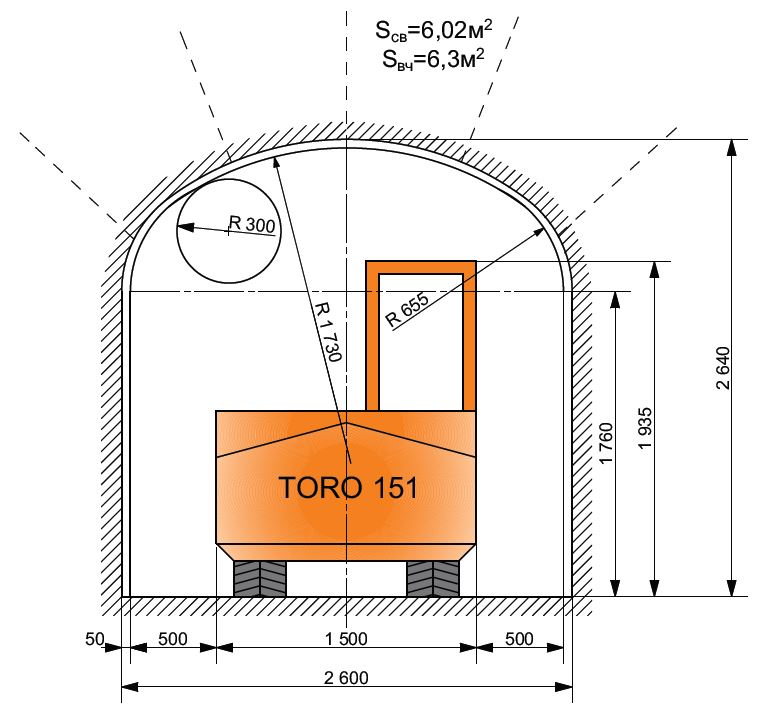

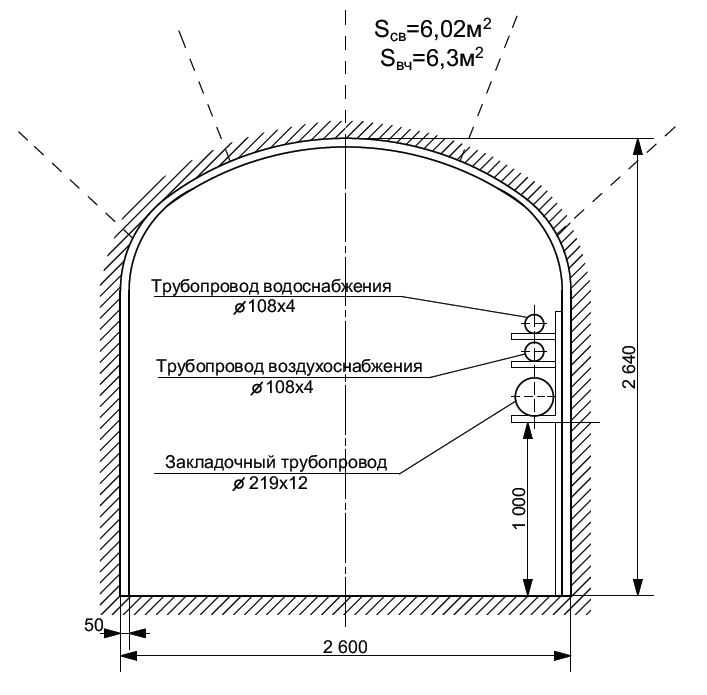

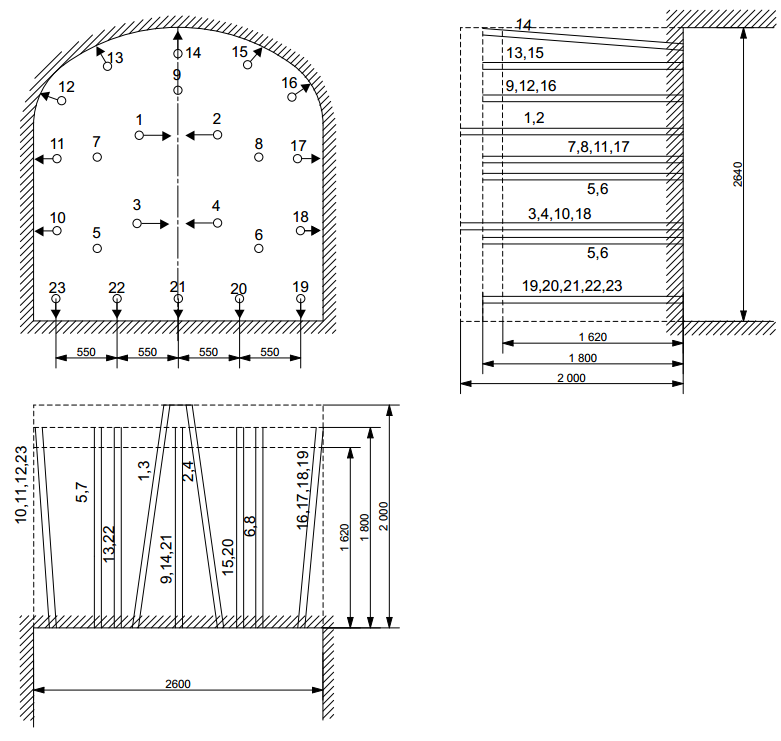

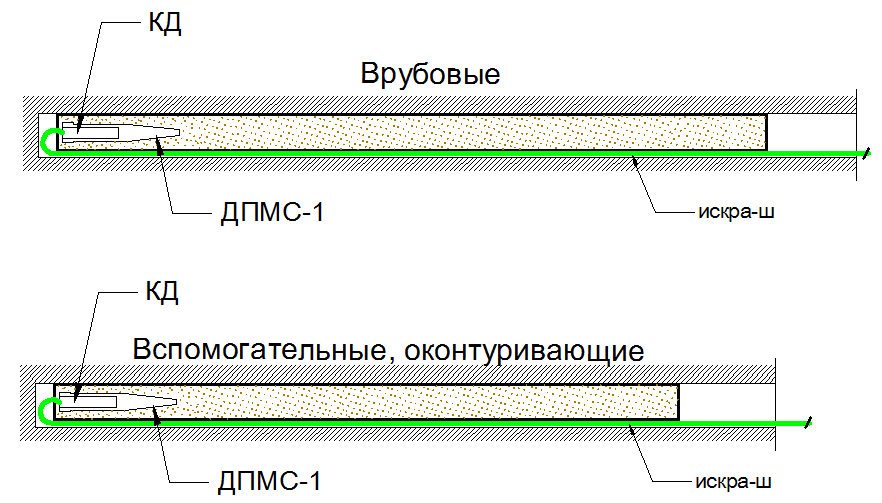

1 2  Введение Подземные горные выработки, длина которых значительно больше размеров поперечного сечения, разделяют в зависимости от положения в пространстве главной оси на вертикальные, горизонтальные и наклонные. Это разделение основывается на существенных различиях в технологии проходческих работ, зависящих от направления проведения горной выработки. Закладочный коллектор – горизонтальная подземная горная выработка (с не большим наклоном до 3-50 для обеспечения самотека закладочного материала по закладочному трубопроводу), не имеющая выхода на поверхность, проведенная по породе по простиранию пласта или залежи и предназначенная для доставки закладочного материала в отработанное пространство. Перед проведением горной выработки составляется проект. Основными оперативными документами этого проекта являются: паспорт проведения выработки, с расположением проходческого оборудования, паспорт буровзрывных работ, паспорт крепления выработки, схема проветривания выработки, график организации работ, технико-экономические показатели. Исходными данными для разработки технологического паспорта являются: характер пересекаемых пород, назначение выработки, сроки проведения выработки. 1. Расчет поперечного сечения закладочного коллектора, горного давления и прочих элементов крепи 1.1. Выбор оборудования Для проходки закладочного штрека выбираем следующее оборудование для проведения минимального сечения выработки: – дизельная погрузо-доставочная машина ТОRО 151D; – электрогидравлическая буровая установка «Минибур 1Ф». Для бурения используются: – коронка (штыревая, баллистическая, сфера) - в соответствии с категорией пород - сфера фирмы «Сандвик Тамрок», диаметр коронки 43 мм; – буровая сталь - шестигранный бур фирмы «Сандвик», длина бура 2,2 м. Данное буровое оборудование позволяет проходить закладочный коллектор ускоренной проходкой и минимальным сечением. Минибур 1Ф/Е является компактной, универсальной, электрогидравлической установкой с одной стрелой, используемой для проходки горных выработок, бурения анкерных шпуров и очистных работ при разработке маломощных жил. Универсальная многоцелевая стрела имеет большую зону действия оптимальной формы. Двойной вращатель позволяет вертикальное позиционирование с обоих сторон и позволяет осуществлять бурение в непосредственной близости как к кровле и почве горной выработки, так и правого и левого бортов выработки. Компоновка буровой установки такова, что обеспечивает хорошую видимость и баланс. Мощное шарнирно-сочлененное полноприводное шасси обеспечивает быстрое и безопасное маневрирование в выработках небольшого сечения. Высокопроизводительная и надежная буровая система позволяет добиться высокой скорости бурения при значительной экономии бурового инструмента. Техническая характеристика Минибур 1Ф/Е Длина - 8470 мм Ширина - 1200 мм; Высота - 1850 мм Радиус поворота - 5100/3400 мм Скорость перемещения - 3 км/час Максимальный угол преодолеваемого уклона - 30% Вес - 3640 кг ТОRО 151D – высокопроизводительная погрузо-доставочная машина предназначена для отгрузки горной массы из проходческих и очистных забоев. Техническая характеристика ТОRО 151D Общая длина - 6970 мм; Ширина без ковша - 1420 мм; Максимальная ширина - 1500 мм; Высота без защитного навеса - 1595 мм; Высота с защитным навесом - 1935 мм; Эксплуатационная масса - 8700 кг; Масса в полностью нагруженном состоянии - 12200 кг; Грузоподъемность - 3500 кг. 1.2. Расчет параметров поперечного сечения закладочного коллектора Поперечное сечение закладочного коллектора определяется с учетом максимальных габаритов бурового и погрузо-доставочного оборудования, применяемого для проходки горной выработки. Для определения размеров поперечного сечения закладочного коллектора, строим графическое изображение выработки с учетом размеров применяемого оборудования и минимально допустимых зазоров, требуемых Правилами безопасности при ведении горных работ и переработки твердых полезных ископаемых. На основании горно-геологической характеристики горных пород, выбираем форму поперечного сечения горных выработок арочная с трехцентровым сводом. Крепление выработок производится полимерными штангами с последующим торкретированием выработки после проходки. Толщина торкретбетона равна 50 мм. Ширина выработки должна превышать габаритную ширину машины не менее 1 м. Определяем ширину выработки в свету – В: В = А + 2×n= 1500 + 2×500 = 2500 мм. (1) где А – ширина машины ТОRО 151D - 1500 мм; n – свободный зазор - 500мм.  (2) Определяем высоту горной выработки в свету – Hсв: Hсв.= h + h0 = 1760 +833 = 2590 мм. где h0 – высота свода = В/3 = 2500/3 =833 мм. h – высота выработки от почвы до пяты свода – 1760 мм. Scв. – площадь сечения выработки в свету: Scв. = Всв × (h + 0,26В) (3) Scв. = 2,500×(1,760 + 0,26×2,500) = 6,02 м2. 1.3. Расчет горного давления По гипотезе профессора М.М. Протодъяконова, над выработкой образуется параболический свод естественного равновесия, который разгружает ее от силы тяжести вышележащих пород, а на крепь выработки оказывает давление лишь порода, находящаяся ниже контура свода естественного равновесия (КСЕР). где а – полупролет контура КСЕР;  (4)  b– высота КСЕР;  (5)  f – коэффициент крепости пород по шкале М.М. Протодьяконова,16. Горное давление рассчитывается по формуле М.М. Протодьяконова:  (6)  где γ – объемный вес горных пород, 2,6 т/м3; а – половина ширины выработки в проходке, 1,5 м. Горное давление на 1 м2 выработки составит:  (7) (7)Крепь горной выработки должна удовлетворять следующим требованиям: обеспечивать рабочее состояние выработки и безопасные условия работы в ней в течение всего срока службы; не должна препятствовать выполнению производственных процессов. 1.4. Расчет анкерной крепи Анкерная крепь – система стержней (штанг), закрепленных в шпурах и расположенных в шахматном порядке в кровле выработки. Анкера, работая на растяжение, удерживают породы от расслоения, сдвижения и обрушения. Сталеполимерный анкер состоит из арматуры (стальной стержень периодического профиля с диаметром 18 мм), синтетической смолы и отвердителя. Минимальная длина анкера определяется по формуле: Lшт= lв+lп+lз=0,1+0,15+0,6=0,85 м (8) где lв –глубина зоны обрушения (высота свода естественного равновесия), b =0,1 м; lп –длина выступающей из шпура части штанги, 0,15 м.  (9) Величина заглубления замковой части штанги в устойчивую зону равна:  где d – расчетный диаметр штанги, м; δр – временное сопротивление материала штанги на разрыв, 1200 МПа; kр – допустимое сопротивление породы на разрыв,0,2МПа. Несущая способность сталеполимерного анкера определяется по формуле: Рз = π× dс ×ℓз ×τу ×Кст , кг/м2 (10) Рз= 3,14×0,018×0,6×10×104×0,85=2,74 т/м2, где dс – диаметр армирующего стержня – 18 мм; τу – удельное сцепление стержня с полимерной смолой, τу= (8 ÷ 10)· 104Па; Кст – коэффициент, учитывающий начальный сдвиг анкера в полимерной смоле, равный 0,85. Несущая способность сталеполимерного анкера Рз= 2,74т/м2 > Q1=0,33 т/м2 величины горного давления со стороны кровли, тем самым обеспечивает надежное крепление кровли выработки. Анкера устанавливаются в шахматном порядке по кровле выработки. Расстояние между рядами штанг и штангами в ряду определяется из соотношения: аш = (0,7÷1,0)Lш = 1,0×0,85≈1м (11) Количество анкеров на 1 п.м выработки, шт. – 3,5 Количество шпурометров для анкерной крепи на 1 п. выработки равно, lан = 0,75×3,5=2,6 шп.м./м, где 0,75 – длина шпура для анкера, м. При проведении выработки, крепление должно отставать от груди забоя не более 1,5 м. 1.5. Расчет поперечного сечения закладочного коллектора вчерне Размеры выработки вчерне определяются из размеров выработки в свету с учетом возведения торкрет – бетонной крепи после проведения выработки: определяем ширину выработки в вчерне – В В= Всв+2×Т=2500+2×50 = 2600 мм. (12) где Т – толщина набрызг-бетона 50 мм. Определяем высоту горной выработки вчерне – H H = Нсв. + Т = 2590 + 50 = 2640 мм: (13) где Нсв – высота выработки в свету; S – площадь сечения выработки вчерне: S = В× (h +0,26В) = 2,6× (1,76 + 0,26 × 2,6) = 6,3м2 (14) где h – высота выработки от почвы до пяты свода = 1760 мм. R – радиус осевой дуги свода = 0,692 × В = 0,692×2500 = 1730 мм; rб – радиус боковых дуг свода = 0,262 ×В = 0,262×2500 = 655 мм; Схема поперечного сечения закладочного коллектора представлена на рисунке 1.2. Рисунок 1.2. Схема поперечного сечения закладочного коллектора   Транспортировка твердеющих закладочных смесей по эксплуатационным горизонтам осуществляют по трубам под действием напора, создаваемого столбом смеси вертикального става трубопровода в самотечном режиме с помощью сжатого воздуха, подаваемого в горизонтальные участки бетонопроводов через врезки. Рисунок 1.3. Схема поперечного сечения закладочного коллектора в эксплуатации  1.6. Расчет буровзрывных работ Для производства буровых работ в выработках используем Минибур 1Ф/Е: Глубина бурения принимается, исходя из сечения выработки, должна составлять: L = В × ( 0,5 – 0,9 ) = 2,6 × 0,7 = 1,8 м; (15) где В – ширина выработки вчерне – 2,6 м. Принимаем среднее значение длины вспомогательных и оконтуривающих шпуров – 1,8 м. Глубину врубовых шпуров принимаем на 10 – 20 % больше, т.е. Lвр = 2,0 м. Выбранная длина шпура обеспечивает выполнение цикла проходческих работ (приведение забоя в безопасное состояние, отгрузка горной массы, крепление забоя, бурение забоя, ведение взрывных работ). Расчет взрывных работ Для ведения взрывных работ выбираем взрывчатое вещество – гранулит.  Удельный расход выбранного ВВ – gр рассчитываем по следующей формуле:  , (16) , (16)где Р – работоспособность гранулита, 400 – 420 см3. Расход ВВ на расчетную величину продвижения забоя за цикл определяем по формуле: Qр = g×Sвч×L×= 1,66 × 6,3 × 1,8 × 0,9 = 17 кг, (17) где – коэффициент использования шпура (КИШ – принимаем равным – 0,9) Определяем число шпуров на 1м2 забоя по формуле:  (18) (18)Определяем общее количество шпуров на забой: N1 = Sвч×n= 6,3 × 3,66 = 23 шт. (19) Распределяем общее количество шпуров по группам: – врубовые шпуры – nвр. – 4 шт. – вспомогательные шпуры – nвс. – 5 шт. – оконтуривающие шпуры – nок. – 14 шт. На основании горно-геологической характеристики горных пород принимаем вертикально – клиновой тип вруба с наклоном шпуров к плоскости забоя – 65 – 75 градусов. Средняя величина заряда в шпуре составит:  (20) (20)Величина заряда во врубовых шпурах принимается на 20 % больше g вр. = 0,73 ×1,2 = 0,88 кг. В каждом шпуре должно размещаться целое количество патронов ВВ, поэтому общее количество ВВ составит: Q = gвр nвр.+ g вс n вс. + g ок n ок (21) где gвр – вес заряда врубового шпура – 0,88 кг; g вс – вес заряда вспомогательного шпура – 0,73 кг; g ок – вес заряда оконтуривающего шпура – 0,73 кг. Q = 4×0,88 + 5×0,73 + 14×0,73 = 17,4 кг. Принимаем расход ВВ на цикл 19,6 кг. Общее количество шпурометров на цикл составит: L об. = Lвр.+ Lвс.+ L ок.= 4×2,0+5×1,8+14×1,8 = 42,2 шп.м. (22) Продвигание забоя за цикл составит: Lух.= Lвс. ×= 1,8 × 0,9 = 1,62 м. (23) где – коэффициент использования шпура (КИШ – принимаем равным – 0,9). Выход горной массы за цикл составит: Vп = Sпр×.Lух.= 6,3×1,62 = 10,2 м3. (24) Фактический удельный расход ВВ составит:  (25) (25)Принимаем электрический способ взрывания с обратным инициированием зарядов ВВ в шпурах с использованием шпуровых инициирующих устройств с замедлением (ИСКРА-Ш). ИСКРА-Ш предназначены для инициирования с замедлением боевиков шпуровых и скважинных зарядов при взрывных работах в рудниках и угольных шахтах, они не содержат инициирующих взрывчатых веществ. Для получения более высокого КИШ применяем 5 серий замедления ИСКРА-Ш с длиной волноводов 4 м. Для более эффективного использования энергии взрыва производим забойку оставшейся части шпура песчано-глинистой смесью. Рисунок 1.4. Схема расположения шпуров в забое   Конструкция заряда ВВ в шпуре, схема инициирования устройств ИСКРА-Ш от детонирующего шнура представлены на рисунках 1.5 и 1.6. Рисунок 1.5. Конструкция заряда ВВ в шпуре.  Таблица 1.1 Очередность взрывания шпуров

Инициирование детонирующего шнура производится электродетонатором от конденсаторного взрывного прибора КВП–1/100М. Параметры буровзрывных работ считаются рациональными при достижении КИШ = 0,85 – 0,9, при меньших значениях КИШ изменяют удельный расход ВВ, уменьшают глубину бурения до получения КИШ в рациональных пределах, изменяют конструкцию вруба. Окончательные параметры принимаются после проведения опытных взрывов. Рисунок 1.6. Схема инициирования устройств  где 1– волноводы инициируемых устройств; 2 – двойная петля детонирующего шнура; 3 – изоляционная лента или проволока; 4 – электродетонатор. Таблица 1.2. Показатели буровзрывных работ

1.7. Проветривание закладочного коллектора Проветривание закладочного коллектора осуществляется по нагнетательной схеме с использованием вентилятора местного проветривания. Необходимое количество воздуха для проветривания забоя определяют по следующим факторам: По разжижению продуктов взрыва до безопасной концентрации СО(0,008%). По максимальному количеству рабочих находящихся в забое. По пылевому фактору. По минимальной скорости воздуха в горной выработке. Производим расчет количества воздуха по каждому фактору: По разжижению продуктов взрыва: По формуле В.Н. Воронина для нагнетательного способа проветривания:  где t – время проветривания забоя, по истечению которого концентрация условной окиси углерода по всей длине выработки понижается до 0,008 % и допускается вход людей в выработку, 30 мин; А – максимальное количество взрываемого ВВ в забое,16,8 кг; S – сечение проветриваемой выработки вчерне, 6,3 м2; L – длина проветриваемой выработки, 100 м; b – газовость ВВ в пересчете на условную окись углерода, 40 л/кг.  2. По количеству рабочих в забое: Qз = 6 × N = 6×6 =36 м3/мин =0,6м3/сек, (25) где N – количество людей в забое – 6. 3  . Необходимое количество воздуха по пылевому фактору от взрывных работ: где а - расстояние вентиляционного трубопровода до груди забоя,10 м; Nо - начальная концентрация пыли в зоне отброса продуктов взрыва,120 мгр/м3; Nвх - запыленность входящей вентиляционной струи, 0,6 мгр/м3; Nd - предельно допустимая концентрация пыли, 2,0 мгр/м3; g- коэффициент пылеподавления орошением, 0,7; Ку - коэффициент потерь воздуха в трубопроводе. г  де Кв - коэффициент удельной воздухопроницаемости – 0,003; dTp - диаметр трубопровода - 0,6 м; Lxp - длина вентиляционного трубопровода - 100 м; 13 - длина звена труб -20 м; R - аэродинамическое сопротивление трубопровода, Н×с2/м8. R = 6,5×α× Lтр/dтр5 = 6,5×4,5×10-3 ×100/0,65 = 37,9 Н×с2/м8 , (26) где α - коэффициент аэродинамического сопротивления, для прорезиненных  труб - 4,5×10-3. 4. По минимальной скорости воздушной струи: Q3 = V мин × S = 0,25 ×6,3 = 1,57 м3/сек., (27) где Vмин – минимальная скорость воздушной струи – 0,25 м/сек. Показатель количества воздуха для проветривания закладочного штрека выбираем максимальный из рассчитанных. Принимаем максимальную потребность в воздухе по фактору обеспечения минимальной скорости воздушной струи равной Qз = 1,57 м3/сек = 94,2 м3/мин. Выбор вентилятора. Выбираем вентилятор, обеспечивающий подачу воздуха в выработку, по максимальному значения необходимого количества воздуха – 94,2 м3/мин. Производительность вентилятора – Q: Qв = Ку × Q3 = 1,88 × 94,2 = 177,0 м3/мин =2,9 м3/сек, (28) Для обеспечения проветривания закладочного штрека по расчетным характеристикам Нв , Qв на графике характеристик вентиляторов местного проветривания выбираем вентилятор ВМ – 6 со следующей технической характеристикой: – производительность вентилятора – 340 м3/мин. – диаметр рабочего колеса – 0,6 м.; – присоединительного трубопровода 0,6 м; – мощность двигателя – 24 кВт; – скорость вращения – 2950 об/мин; – масса – 350 кг. В качестве трубопровода принимаем прорезиненный рукав диаметром 600 мм. Отставание вентиляционного рукава от груди забоя не должно превышать 10 метров. Вентилятор устанавливается со стороны свежей струи не ближе 10 метров от сопряжения проходимой выработки. 1.9. Трудоемкость и продолжительность проходческого цикла а) Определение трудоемкости проходческого цикла Наиболее эффективной формой организации при проходке горизонтальных выработок является организация работ по цикличному графику, в котором отражаются взаимосвязь и последовательность выполнения всех проходческих операций. Работы по проходке закладочного коллектора можно разделить на следующие последовательные операции: приведение забоя в безопасное состояние; отгрузка горной массы, бурение шпуров в забое, шпуров для анкерной крепи; заряжание их; ведение взрывных работ; проветривание забоя; вспомогательные операции, необходимые для производства основных. Эти процессы определяют проходческий цикл. Трудоемкость любой операции цикла определяется по формуле:  (30) (30)где Wопер. – трудоемкость данной операции, чел. смен; Vопер – объем работ по данной операции, единиц; Нвыр. – норма выработки по данной операции на 1 человека, ед/ч.см. Таблица 2. 3. Трудоёмкость операций проходческого цикла

Выполненные расчеты предусматривают проведение двух циклов, следовательно трудоемкость равна 2,3. Коэффициент перевыполнения норм выработки составит:  (31) (31)б) Определение продолжительности проходческого цикла Продолжительность цикла составляет:  (32) (32)где Тсм. –продолжительность смены, 7,2 час.; пя– количество проходчиков в смене – 2 чел.; d – коэффициент учитывающий время проведения взрывных работ, 1; Тпр. – время проветривания забоя = 30 мин. Кп– коэффициент перевыполнения норм выработки.  (33) (33)Таблица 1.4. Продолжительность операций проходческого цикла

Итого: время на выполнение всех операций составило 3,6 часа. Продолжительность проходческого цикла принимаем кратным продолжительности рабочей смены – 7,2 часа. Таким образом, каждое звено из двух проходчиков делает два цикла в смену. Рисунок 1.7. График организации работ по проведению закладочного коллектора

Месячный объем проходки бригады составит V = 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||