Заключение литература

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

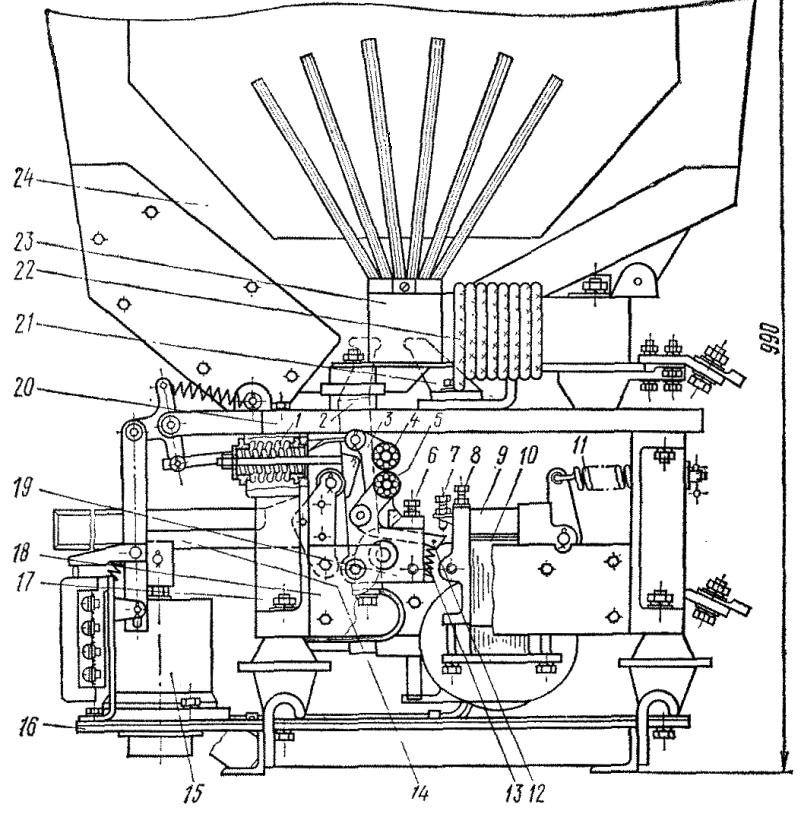

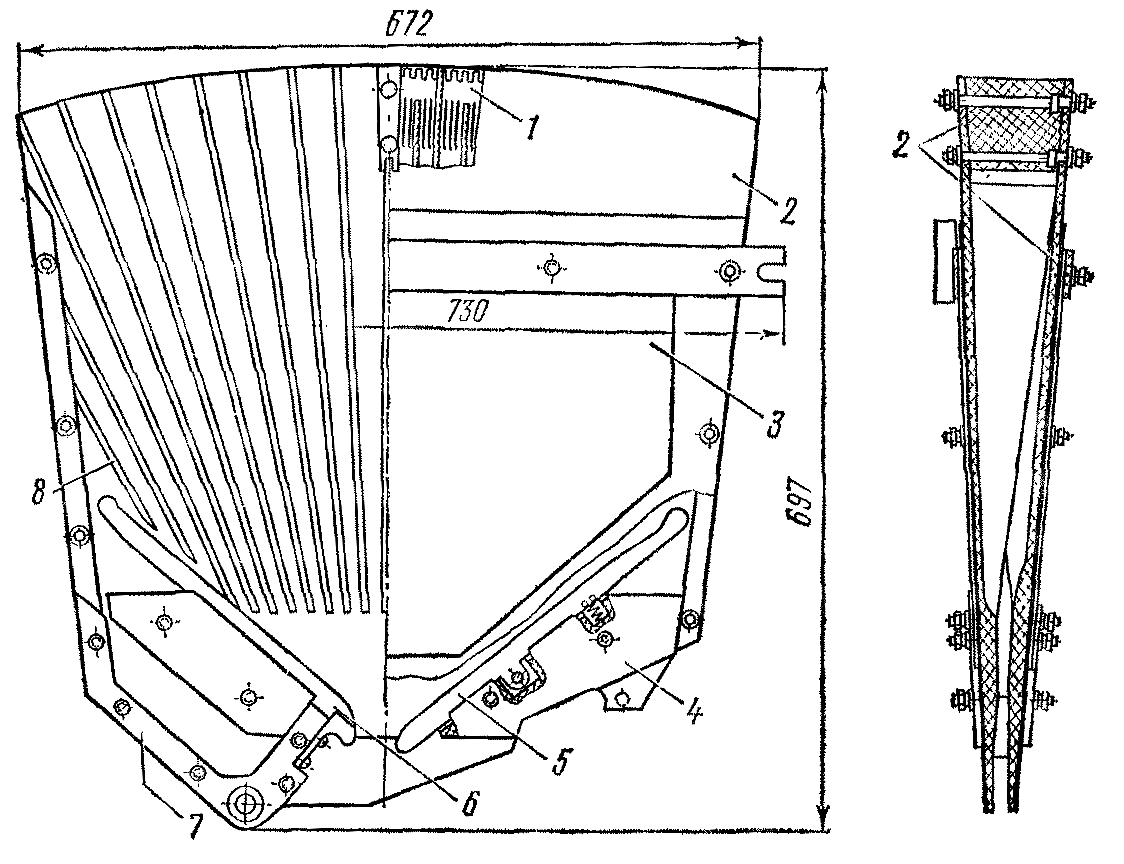

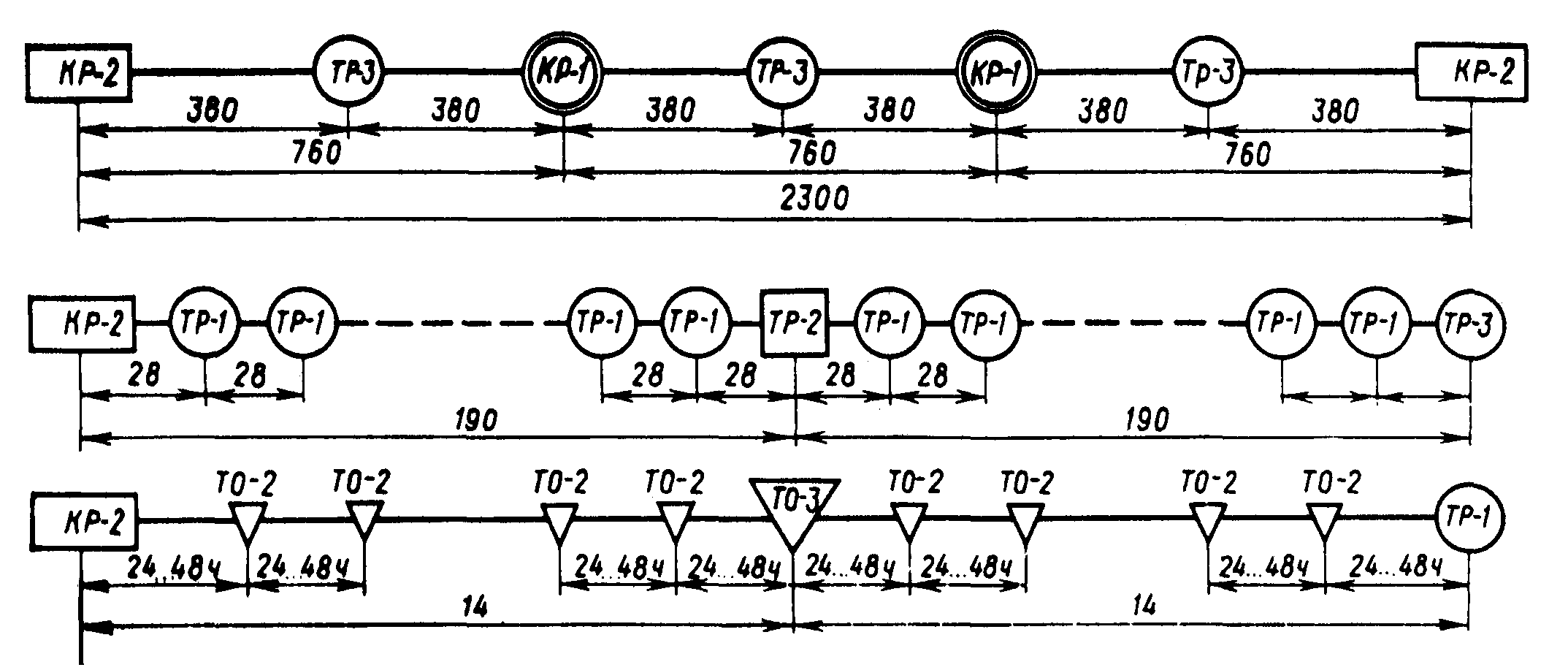

СОДЕРЖАНИЕ СОДЕРЖАНИЕВВЕДЕНИЕ. ИСТОРИЯ ОТЧЕСТВЕННОГО ЭЛЕКТРОВОЗОСТРОЕНИЯ. ЦЕЛЬ РАБОТЫ 1 НАЗНАЧЕНИЕ, УСТРОЙСТВО И РАБОТА БВЗ-2 1.1 НАЗНАЧЕНИЕ БВЗ-2 1.2 КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ БВЗ-2 1.3 ТЕХНИЧЕСКИЕ ДАННЫЕ БВЗ-2 2 ТЕХНОЛОГИЯ РЕМОНТА БВЗ-2 2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ 2.2 РАЗБОРКА БВЗ-2 2.3 РЕМОНТ БВЗ-2 2.4 СБОРКА БВЗ-2 2.5 РЕГУЛИРОВКА БВЗ-2 2.6 ИНСТУМЕНТЫ, МАЕТИАЛЫ И ПРИСПОСОБЛЕНИЯ 3 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ И ИСПЫТАНИИ ЭЛЕКТРООБОРУДОВАНИЯ. БЕЗОПАСНОСТЬ ПРИ НАХОЖДЕНИИ НА ЖЕЛЕЗНОДОРОЖНЫХ ПУТЯХ ЗАКЛЮЧЕНИЕ ЛИТЕРАТУРА  ВВЕДЕНИЕ. ВВЕДЕНИЕ.ИСТОРИЯ ОТЕЧЕСТВЕННОГО ЭЛЕКТРОВОЗОСТРОЕНИЯ ЭЛЕКТРОВОЗ - локомотив, приводимый в движение находящимися на нем тяговыми электродвигателями, которые получают электроэнергию от стационарного источника - энергосистемы через тяговые подстанции и тяговую сеть от контактного провода либо от собственных тяговых аккумуляторных батарей. Выпускаются также комбинированные контактно-аккумуляторные электровозы, которые могут работать как от контактной сети, так и от аккумуляторной батареи. Подавляющее большинство находящихся в эксплуатации электровозов магистральных ж. д. являются неавтономными, т. е. не могут работать без контактной сети. На путях промышленных предприятий часто используются автономные электровозы, не зависящие от контактной сети. Для обеспечения маневровых работ наиболее подходящими являются контактно-аккумуляторные электровозы, которые используются также широко для обслуживания горных выработок, где прокладка контактного провода затруднена или невозможна. Таким образом, эксплуатируемые электровозы могут быть классифицированы по назначению, степени автономности, роду тока в тяговой сети; в зависимости от области использования и конструкции имеют ряд различных направлений. Первые электровозы появились на ж.-д. транспорте в конце 19 в. как локомотивы, альтернативные паровозам. Развитие электротехники позволило создать мощные электродвигатели постоянного тока и двигатели переменного трехфазного тока. Были решены также проблемы генерирования электроэнергии и ее передачи по контактной сети. Идея реализации электрического локомотива с автономным или неавтономным питанием была высказана в первой половине 19 в., но первые практические результаты были получены в 1880 г. В России инженер Ф. А. Пироцкий установил электрический двигатель на пассажирском вагоне и провел первые опыты; в 1880 г. в Санкт-Петербурге был проложен для электровагона рельсовый путь. В том же году Э. В. Сименс в Германии и Т. А. Эдисон в США предложили свои конструкции. Новые локомотивы смогли заменить паровую тягу в специфических условиях эксплуатации ж. д.- в длинных тоннелях и на горных (перевальных) участках с большими уклонами. При этом проявились главные преимущества электровоза — отсутствие выбросов отработанных газов, возможность увеличения силы тяги путем форсировки тяговых электродвигателей на руководящем уклоне, реализация идеи рекуперативного торможения с возвратом энергии в тяговую сеть. Впоследствии область рационального применения электровозов существенно расширилась: их стали использовать и на равнинных участках с интенсивным движением поездов, где решающее значение имел высокий кпд самого электровоза (до 88-91%) и всей системы электрической тяги (до 30% при питании преимущественно от тепловых электростанций и до 50-60% при питании от гидроэлектростанций ). Первые электровозы на российских ж. д. появились в 1929-1930 гг. в связи с электрификацией Сурамского перевала на Закавказской железной дороге (линия Баку-Батуми). На линии эксплуатировались закупленные в Италии, США, и Германии 6-осные электровозы постоянного тока 3 кВ, получившие обозначение С (с индексом, соответствующим стране-изготовителю). В России было налажено производство электровозов на Коломенском заводе совместно с московским заводом «Динамо», который начал выпускать тяговые электродвигатели и электрооборудование. В 1932 г. был выпущен первый отечественный грузовой электровоз сети Сс, впоследствии - ВЛ19 (цифра 19 указывает осевую нагрузку в т на рельсы). Этот принцип сохранялся в обозначениях электровозов ВЛ22 и ВЛ23, позже перешли к указанию числа осей (постоянного тока ВЛ8), а затем добавили букву «О», которая обозначала род тока (электровозы, работающие на однофазном токе), соответственно 6-осные и 8-осные локомотивы ВЛ60,  ВЛ80 (позднее буква трансформировалась в ноль). ВЛ80 (позднее буква трансформировалась в ноль).Электровозы, имеющие обозначение ВЛ, были предназначены для грузового движения, хотя довольно часто используются и для тяги пассажирских поездов. Конструктивная скорость электровозов ВЛ обычно не превышает 110 км/ч. В 70-е гг. был реализован переход на более мощные 12-осные электровозы на базе двух 6-осных секций, в каждой из которых кузов опирался на три 2-осные тележки (постоянного тока ВЛ15 и переменного тока ВЛ85, ВЛ86). Однако одновременно получила распространение и концепция более гибкого типажного решения, когда выпускались 4-осные секции, из которых можно было формировать тяговые единицы из 2-4 секций (постоянного тока ВЛ11М, переменного тока ВЛ80С). По мере расширения электрификации ж. д. наряду с грузовыми электровозами начался выпуск скоростных электровозов, параметры которых были приспособлены для тяги пассажирских поездов. Первый пассажирский электровоз, получивший наименование ПБ (Политбюро), был выпущен Коломенским заводом в 1934 г. Электровоз имел 6 осей, групповой привод колесных пар. Небольшие партии грузовых электровозов ВЛ19, ВЛ22, ВЛ60 выпускались с измененным передаточным отношением от тяговых двигателей на колесные пары, что позволяло использовать их в пассажирских сообщениях (с дополнительной буквой П, например ВЛ60П). В начале 90-х гг. произошло значительное снижение перевозочной работы, вследствие чего потребность в сверхмощных электровозах сократилась, имевшийся парк электровозов стал вполне достаточным для выполнения перевозок; выпуск новых электровозов сократился. Электровоз ВЛ85, имевший наиболее отработанную конструкцию, начали выпускать в односекционном исполнении (ВЛ65). Для возможности использования электровоза в пассажирском сообщении было применено опорно-рамное подвешивание тяговых двигателей, в результате чего конструктивная скорость повысилась до 140 км/ч. Было предусмотрено электрическое отопление  пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских. пассажирского поезда от электровоза. Такой электровоз фактически относится к классу универсальных - грузопассажирских.Основу эксплуатируемого парка пассажирских локомотивов составляют 6-осные электровозы ЧС2 и ЧС2Т постоянного тока, электровозы ЧС4 и ЧС4Т переменного тока, а также 8-осные электровозы ЧС6, ЧС7 и ЧС200 постоянного тока и с такой же ходовой частью электровозы ЧС8 переменного тока. С середины 90-х гг. на магистральных ж. д. эксплуатируются скоростные пассажирские  электровозы (1994 г.), 8-осные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10. электровозы (1994 г.), 8-осные односекционные электровозы ЭП200, конструктивную скорость которых предполагалось довести до 250 км/ч, и упрощенная модификация такого электровоза на конструктивную скорость 160 км/ч. В 2001 г. в связи с развитием скоростного движения выпуск электровозов на максимальные скорости 200-250 км/ч увеличился. Основные пассажиропотоки в высокоскоростном пассажирском сообщении реализованы моторвагонными электропоездами. В сер. 90-х гг. были изменены обозначения новых электровозов: в обозначение грузовых электровозов ввели букву Э (например, Э1, Э2, ЭЗ и т.д.), а для пассажирских и универсальных - буквы ЭП, в частности электровоз ВЛ65 получил обозначение ЭП1, электровоз, выполненный на базе его механической части, с возможностью питания от сети как постоянного, так и переменного тока, ЭП10.ЦЕЛЬ РАБОТЫ Заданием на письменную экзаменационную работу было предложено изучить конструкцию и принцип работы, вопросы технического обслуживания и ремонта быстродействующего выключателя БВЗ-2. Изучить безопасные приёмы труда, способы экономии материалов при ремонте. В каком состоянии нужно содержать рабочее место и инструмент при той или иной операции. Как проводить регулировку БВ, в какой последовательности, какие инструменты, материалы и приспособления применять при разборке, сборке и ремонте этого аппарата. Начертить чертеж на формате А1 и объяснить по нему устройство и назначение аппарата. 1 НАЗНАЧЕНИЕ, УСТРОЙСТВО И РАБОТА БВЗ-2 1.1 НАЗНАЧЕНИЕ БВЗ-2 Быстродействующий выключатель предназначен для защиты вспомогательной цепи от токов короткого замыкания и перегрузок. На электровозах ВЛ10 первых выпусков применялись для этой цели аппапаты КВЦ (контактор вспомогательных цепей) и БВЭ-ЦНИИ.  На электровозах ВЛ10 с № 459 (ТЭВЗ) и с № 1011 (НЭВЗ) устанавливают быстродействующий выключатель защелкивающего типа БВЗ-2. Он выполняет также функции дифференциальной защиты, в связи с чем отпала надобность в установке дифференциального реле в цепи вспомогательных машин. На электровозах ВЛ10 с № 459 (ТЭВЗ) и с № 1011 (НЭВЗ) устанавливают быстродействующий выключатель защелкивающего типа БВЗ-2. Он выполняет также функции дифференциальной защиты, в связи с чем отпала надобность в установке дифференциального реле в цепи вспомогательных машин. 1.2 КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ БВЗ-2 Выключатель БВЗ-2 (рис. 1) состоит из следующих основных узлов: рамы, механизма защелки, выключающего электромагнита, дугогасительной системы, электромагнитного привода и механизма блокировки. Рама состоит из двух алюминиевых половин 17 и двух текстолитовых боковин 18, скрепленных между собой болтами и установленных на основании 16 с помощью пластмассовых изоляторов. Между рамами расположены механизм защелки и выключающий электромагнит. На основании размещены механизм блокировки и электромагнитный привод. Сверху на раме закреплена гетинаксовая плита 20, на которой укреплены неподвижный контакт 21 и на пластмассовых изоляторах дугогасительная система, состоящая из шихтованного магнитопровода 23, катушки 22 и дугогасительной камеры 24. Механизм защелки выполнен из литого стального корпуса 19 (см. рис. 2), двух защелочных (качающих) рычагов 3 и 12, на концах которых укреплены ролики (шарикоподшипники) 4 и 5. Рычаги 3 и 12 имеют шарниры  соответственно О4 и О3. Защелочный рычаг через шарнир О5 связан с рычагом подвижного контакта 2, на который передается усилие отключающих пружин 1. соответственно О4 и О3. Защелочный рычаг через шарнир О5 связан с рычагом подвижного контакта 2, на который передается усилие отключающих пружин 1.  Рис.1 Устройство БВЗ-2 Расположение осей защелочных рычагов O1 и О2 выбрано таким образом, чтобы обеспечивалось силовое контактирование роликов. Поворот рычага подвижного контакта влево ограничивается роликом рычага 12, Пружиной 13 рычаг 12 прижимается к регулировочному винту 6, посредством которого и устанавливается включенное положение защелки. В замкнутой защелке на ось ролика О1 передается сила Р, созданная отключающими пружинами. Штриховыми линиями показано разложение силы Р.  Составляющая силы Q создает фиксирующий момент M = Ql, прижимающий рычаг к регулировочному винту, что обеспечивает устойчивое положение защелки. Этот момент регулируют винтом 6 при изменении значений плеча l и силы Q. Составляющая силы Q создает фиксирующий момент M = Ql, прижимающий рычаг к регулировочному винту, что обеспечивает устойчивое положение защелки. Этот момент регулируют винтом 6 при изменении значений плеча l и силы Q. Рис.2 Принцип действия БВЗ-2 Для расцепления защелки надо повернуть рычаг 12 по часовой стрелке, приложив к нему момент, превышающий по значению фиксирующий момент. По мере поворота рычага значение фиксирующего момента снижается (уменьшается плечо l) до нуля и защелка расцепляется. Под действием отключающих пружин контакты выключателя размыкаются. Момент, размыкающий защелку, приложенный к двуплечему рычагу, создается выключающим электромагнитом. Фиксирующий момент по значению невелик. Он определяется необходимой виброустойчивостью защелки, а поскольку составляющая сила Q имеет относительно большее значение (значительно превышает силу Р), то плечо l мало. Небольшое значение момента М и плеча l обусловливает ценные свойства  защелки: для выключения ее к рычагу 12 надо приложить небольшое усилие и повернуть его на малый угол — это и обеспечивает быстродействие выключателя. защелки: для выключения ее к рычагу 12 надо приложить небольшое усилие и повернуть его на малый угол — это и обеспечивает быстродействие выключателя.Выключающий электромагнит состоит из ярма 10 и якоря 9, набранных из листов электротехнической стали, и регулировочной пружины 11, усилие которой действует на якорь. На ярмо надеты три катушки: две силовые А и Б и одна оперативного отключения В. Силовые катушки намотаны из медной шины и включаются последовательно в цепь защищаемой цепи. Катушка А включается со стороны токоприемника до нагрузки (вспомогательной машины), катушка Б — после нагрузки со стороны земли. Направление тока в них выбирается так, чтобы создаваемые им в магнитопроводе магнитные потоки были направлены встречно. Изменением натяжения регулировочной пружины выключатель регулируют так, чтобы якорь притягивался при результирующей магнитодвижущей силе в ярме (разности магнитодвижущих сил силовых катушек) 600 А. В момент притяжения якоря к ярму боек 7 якоря ударяет, но концу рычага 12, поворачивая его по часовой стрелке. Защелка размыкается, и выключатель отключается. Зазор у якоря выключающего электромагнита регулируют винтом 8, а зазор Я между якорем и рычагом 12 устанавливают винтом 7. При перегрузке обе силовые катушки обтекаются одним током, и выключатель отключается при токе 300 А, поскольку в этом случае результирующая магнитодвижущая сила составляет 600 А. При коротком замыкании в цепи ток проходит только по одной силовой катушке А, и выключатель отключается при токе не более чем 50 А. Включение быстродействующего выключателя производится электромагнитным приводом, состоящим из силового электромагнита 15 и изоляционного включающего рычага 14, Силовой электромагнит выполнен с втяжным коническим якорем для возможности получения сравнительно больших начальных усилий. Изоляционный включающий рычаг представляет трехплечую систему: через одно плечо проходит ось вращения, на второе опирается ролик штока электромагнита силового, на третьем укреплен упорный ролик.  Рычаг выполняет роль изолятора и передает механическую нагрузку. Посредством этого рычага производится и ручное включение аппарата. Регулировку механизма включения осуществляют изменением длины штока силового электромагнита. Рычаг выполняет роль изолятора и передает механическую нагрузку. Посредством этого рычага производится и ручное включение аппарата. Регулировку механизма включения осуществляют изменением длины штока силового электромагнита. Рис. 3 Дугогасительная камера БВЗ-2 1.3 ТЕХНИЧЕСКИЕ ДАННЫЕ БВЗ-2 Наибольшее напряжение ………………………………………………4800 В Поминальное напряжение ……………………………………………..3000 В Номинальное напряжение цепи управления …………………………….50 В Ток продолжительного режима силовой цепи ………………………….100 А Ток срабатывания (уставка): при дифференциальной защите …………………………………………. 50+3 A по максимальному току ……………………………………………….. 300+20 А Пределы регулировки тока усталей …………………………………250—450 А Масса ………………………………………………………………………… 81 кг  2 ТЕХНОЛОГИЯ РЕМОНТА БВЗ-2 2 ТЕХНОЛОГИЯ РЕМОНТА БВЗ-22.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г. Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ: - технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России; - техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей; - техническое обслуживание ТО-5, выполняемое: в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги -ТО-5а; в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б; в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в; в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г; - текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов. - капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах. Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла. Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС  (рис.7) (рис.7) Рисунок 7 - Нормативы межремонтных пробегов в км Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов. 2.2 РАЗБОРКА БВЗ-2 Расшплинтовать валик, снять с валика шайбы, выбить валик и снять Отвернуть гайку, вынуть. снять с болтов шайбы, шунт и наконечники выводов силового кабеля. Отвернуть винты снять с винтов шайбы и скобы. Отвернуть болты, снять с болтов шайбы и вынуть механизм защелки в сборе и электромагнит в сборе.  Отвернуть гайки, болты и, снять с оси и с болтов включающий рычаг и рамы. Отвернуть гайки, болты и, снять с оси и с болтов включающий рычаг и рамы.Отвернуть болты, крепящие изоляторы к боковине, снять с болтов шайбы и отнять изоляторы от боковин. Отвернуть гайки, снять с болтов шайбы, вынуть болты и снять рычаг. Расшплинтовать валик, выбить валик и снять ролик. Отвернуть болты крепления рамы передний и задний, снять с болтов шайбы и отнять рамы от изоляторов. Отвернуть болты, снять с них шайбы и отнять изоляторы и прокладку основания Вынуть из корпуса привод электромагнита, шток в сборе с вилкой снять со штока шайбы. Разобрать узел штока: закрепить шток в тиски вилкой вверх. Расшплинтовать валик, выбить валик и снять рычаг. Ослабить гайку и вывернуть со штока. Отвернуть, вынуть болты снять с болтов шайбы и отнять от рамы передней стойку, прокладку и опору контактного рычага. Отвернуть болты, снять с болтов шайбы и отнять привод электромагнита. Разобрать механизм защелки: отвернуть гайку, вынуть болты, снять с болтов шайбы и отнять контакт от пластин от контактного рычага.Отвернуть болт снять с болта шайбы и отнять шунт от контактного рычага. Отвернуть гайки вынуть болты, снять с болтов шайбы и отнять держатель от пластины контактного рычага. Выбить валик, снять с механизма защелки пластины контактного рычага. Ослабить гайку, отвернуть болты свернуть с болта гайку. Снять пружину. Выбить валик вместе с подшипником, выпрессовать второй подшипник из рамы подшипниковой с валика рычаг в сборе с подшипниками Выбить валик из рычага и снять подшипник. Разборка электромагнита:  ослабить гайки, отвернуть болты и свернуть с болтов гайки. Отвернуть болты, снять с болтов шайбы и отнять планку от боковины ярма Расшплинтовать валик, выбить его и снять рычаг. Отвернуть болты, снять с болтов шайбы и планки и отнять ярмо от сердечника. Снять с сердечника две силовые катушки и текстолитовую прокладку. ослабить гайки, отвернуть болты и свернуть с болтов гайки. Отвернуть болты, снять с болтов шайбы и отнять планку от боковины ярма Расшплинтовать валик, выбить его и снять рычаг. Отвернуть болты, снять с болтов шайбы и планки и отнять ярмо от сердечника. Снять с сердечника две силовые катушки и текстолитовую прокладку.Отвернуть гайку крепления деталей зажима контактного провода на шпильки и вынуть шпильку. Разборка блокировки: отвернуть винты, снять с винтов шайбы, а также снять кожух. Отвернуть винты и шпильку крепления планки к панели, снять с винтов шайбы, вынуть гайки и отнять планку, вынуть гайки. Отвернуть винты, вынуть гайки, снять с винтов шайбы и отнять контакты панели. Снять со штока стойки. Снять со штока шайбы, упорное кольцо, втулку, контактный мостик и пружины.  Разборка привода электромагнита: отвернуть винты, снять с них шайбы, отнять крышку, кольцо и вынуть якорь. Отвернуть винты, снять с винтов шайбы, отнять крышку и вынуть втулку, катушку. Вынуть кольцо. Разборка привода электромагнита: отвернуть винты, снять с них шайбы, отнять крышку, кольцо и вынуть якорь. Отвернуть винты, снять с винтов шайбы, отнять крышку и вынуть втулку, катушку. Вынуть кольцо.Очистить детали от грязи. Детали промыть в керосине и обтереть обтирочным полотном. Протереть изоляторы, гетинаксовые, текстолитовые и другие детали салфеткой. 2.3 РЕМОНТ БВЗ-2 Дефектировка и ремонт системы магнитного дутья Осмотреть изоляцию магнитопровода. При наличии порывов – заменить Осмотреть заклепочные соединения магнитопровода и полюсов. Ослабленные заклепки высверлить и заклепать новые. Проверить наличие замков на полюсах. Окрасить магнитопровод и полюса лаком БТ-99. У магнитопровода окрашивают все поверхности, кроме обрабатываемых. Осмотреть опорные лапы магнитопровода, угольники. При наличии трещин детали заменить. Годные цинковать Ц-9. Осмотреть обмотку магнитного дутья. Провода, имеющие перетертости изоляции, заменить новыми, изготовляемыми из провода ПС-3000. Наконечники припаять припоем ПОСу-40-2 с канифолью. Осмотреть контактную опору, контактную пластину, пластину и губку или вилку, забитую резьбу прогнать метчиком. При наличии трещин, при сорванной резьбе - детали заменить. При наличии прогаров, контактную опору заменить. Годные и отремонтированные детали оловянировать О-9. Осмотреть изоляционную шайбу. При наличии трещин, расслоений, отколов, размером более 20x20 мм - плиту заменить. Допускается подклейка расслоенных листов плиты с постановкой шурупов из эбонита. Головки шурупов должны быть залиты битумной массой. Дефектировка и ремонт рамы Осмотреть переднюю раму, заднюю, проверить у передней рамы диаметр отверстий под валики и под ось. При наличии трещин - рамы заменить или восстановить заваркой согласно техническому процессу 19ТУ-36-72. Отверстия под валик, разрабатываемые под диаметр более 6, 4, 11.5, 116..1мм восстановить до чертежных размеров заваркой или постановкой втулок с последующей обработкой. Наружный диаметр втулок брать через каждые 0.5мм. Осмотреть основание, при необходимости прогнать метчиком. Трещины в деталях основания и сварных швах разделить и заварить с последующей зачисткой.  Отверстия, с сорванной резьбой, заварить, зачистить, просверлить и вновь нарезать резьбу. Отверстия, с сорванной резьбой, заварить, зачистить, просверлить и вновь нарезать резьбу.Окрасить основание эмалью. Осмотреть текстолитовую прокладку боковин, опору контактного рычага. При диаметре валика менее 9.9мм - валики заменить. Годные валики цинковать Ц-9. Допускается подклейка расслоенных листов прокладки и боковин согласно техническим указаниям операции 1.10. Обработанные поверхности опоры покрыть лаком ЛБС-3. Осмотр и регулировка включающего рычага Осмотреть рычаг, проверить диаметры отверстий под валик, более 10.1 -рычаг заменить. Осмотреть рычаг. При наличии трещин, отколов, расслоений - рычаг заменить. Покрыть рычаг лаком ЛБС-3. Осмотреть валики. Замерить диаметр валика. При диаметре валика менее 9,9мм - валик заменить. Годные валики цинковать Ц-9. Осмотреть ролик, проверить наружный и внутренний диаметры. При наличии трещин в диаметрах валика наружного более 1.9мм - ролик заменить. Осмотреть изоляторы и при необходимости прогнать резьбу метчиком. При наличии трещин, отколов, следов перекрытия по поверхности, сорванной резьбы — изолятор заменить. Осмотреть стойку опоры контактного рычага. При наличии трещин стойку заменить, годную - цинковать. Осмотреть ось ,замерить диаметр оси, при необходимости прогнать резьбу. При наличии сорванной резьбы диаметром более 9.8мм - ось заменить. Осмотреть резиновую прокладку опоры контактного рычага При наличии трещин, порывов - прокладку заменить.  Дефектировка и ремонт деталей механизма привода блокировки Дефектировка и ремонт деталей механизма привода блокировкиОсмотреть кронштейн, рычаг, скобу и тягу, проверить диаметры отверстий под валики. При наличии трещин, а также при диаметре отверстий под валики более 7мм - детали заменить. Осмотреть валики проверить их по диаметру. Осмотреть изоляционную тягу. При наличии отколов, трещин - тягу заменить. Покрыть изоляционную тягу лаком ЛБС-3. Ремонт деталей блокировки Осмотреть пластмассовые детали блокировки. При наличии трещин, от сколов - детали заменить. Осмотреть шток. Замерить диаметр штока. При диаметре менее 4,6мм - шток заменить. Осмотреть контактный мостик и неподвижные контакты. Замерить ширину серебряных контактов. Подгоревшие или оплавленные контакты - зачистить и протереть тряпкой, смоченной в бензине. При толщине менее 1 мм - серебряные контакты срубить, зачистить поверхность и припаять припоем ПСР-45 новый контакт. Осмотреть крышку, при наличии трещин и отколов - крышку заменить. Дефектировка и ремонт деталей механизма защелки. Осмотреть рычаг, проверить свободность вращения подшипников. При наличии трещин в деталях рычага, сварных швах - негодные детали заменить. Проверить диаметры отверстий в рычаге под валик .Разработанные до диаметра более 7.1мм, отверстия под валик поз.6 заварить и просверлить вновь. Покраситъ эмалью ПД-115 рычаг за исключением подшипников. Ремонт деталей контактного рычага  Осмотреть планки в сборе с втулкой, замерить диаметры отверстий во втулке и диаметр отверстия под валик. При наличии трещин в диаметре отверстия во втулке более 7.1мм - втулку заменить, трещины в планках и разработанные до диаметра более 8.2мм отверстие Б заварить латунью, зачистить и просверлить вновь. Осмотреть планки в сборе с втулкой, замерить диаметры отверстий во втулке и диаметр отверстия под валик. При наличии трещин в диаметре отверстия во втулке более 7.1мм - втулку заменить, трещины в планках и разработанные до диаметра более 8.2мм отверстие Б заварить латунью, зачистить и просверлить вновь.Осмотреть держатель. При необходимости прогнать резьбу. При необходимости держатель заменить. Осмотреть скобу. При наличии трещин скобу заменить. Годную цинковать. Осмотреть подшипниковую раму с запрессованными в ней корпусами, подшипниками, при необходимости прогнать резьбу. При наличии трещин, сорванной резьбы - раму заменить. Замерить диаметры отверстий подшипниковой рамы. Диаметры отверстий должны быть не более 22мм. В противном случае - раму заменить. Осмотреть рычаг, замерить диаметр отверстия под валик. При наличии трещин в отверстие под валик более 10.4; 8.1; 6.1 мм рычаг заменить, годный - цинковать. Осмотреть валик. Замерить диаметр валиков, При несоответствии диаметров - валики заменить. Диаметры должны быть не менее: 6...8мм; 7.0мм. Годные валики цинковать. Осмотреть подшипники, в том числе и те, которые запрессованы в корпус. При наличии трещин, отколов, износа деталей, коррозии на дорожках качения, ненормального шума и заедании при вращении одного из пальцев - подшипник заменить. Осмотреть шунты При наличии обрыва более 5% - шунты заменить. Наконечники шунта облудить. Дефектировка и ремонт деталей электромагнита.  Осмотреть рычаг в сборе с якорем, при необходимости прогнать резьбу в гайке, замерить диаметр отверстия под валик. При наличии трещин, сорванной резьбы в гайке, детали заменить. Осмотреть рычаг в сборе с якорем, при необходимости прогнать резьбу в гайке, замерить диаметр отверстия под валик. При наличии трещин, сорванной резьбы в гайке, детали заменить.Осмотреть заклепочные соединения якоря, ярма и сердечника. Ослабшие заклепки высверлить и заменить новыми. Осмотреть ярмо, при необходимости прогнать резьбу, замерить диаметр отверстия под валик. Окрасить рычаг, ярмо и сердечник лаком БТ-99. Окраске не подлежат обработанные поверхности. Ремонтировать катушки электромагнита по инструкции БТЦ-45. Сопротивление низковольтной катушки должно быть ЗЛ 0.2ом. 5.6 Осмотреть планки, при необходимости прогнать резьбу в планке. Осмотреть валик. Замерить его диаметр. При наличии трещин, износа до диаметра 7.8мм - валик заменить.  Осмотреть тягу. При необходимости прогнать резьбу планкой. При сорванной резьбе - тягу заменить, годную - цинковать. Осмотреть тягу. При необходимости прогнать резьбу планкой. При сорванной резьбе - тягу заменить, годную - цинковать.Осмотреть текстолитовую прокладку и изоляционную шайбу При наличии трещин, отколов, расслоений—детали заменить. Дефектировка и ремонт деталей контактного зажима. Осмотреть изолирующие детали: изолирующие планки, изоляторы и пластину. При наличии трещин, отколов - заменить. Осмотреть контактную пластину. При наличии трещин, сорванной или забитой резьбы - пластину заменить, годную - оловянировать. Осмотреть стальные детали: пластину и стойки. При наличии трещин – детали заменить, годные - цинковать. Осмотреть пружины и сравнить с данными таблицы. При несоответствии с данными таблицы - пружину заменить. Осмотреть вилку при необходимости прогнать резьбу, проверить диаметр отверстия под валик. При необходимости вилку заменить, годные - цинковать. Осмотреть ролик, проверить внутренний диаметр его. При наличии трещин - ролик заменить. Осмотреть валик, замерить диаметр, кроме меньшего диаметра валика. Осмотреть шток. Замерить длину штока. При сорванной резьбе, длине штока менее 9.8мм и более 15.8мм, валики заменить, годные - цинковать. Осмотреть угольник, при необходимости прогнать резьбу. Трещины, отверстия с сорванной резьбой, заварить, отверстия просверлить вновь и нарезать. Годные и отремонтированные угольники - цинковать. Осмотреть втулку и втулку. Осмотреть тягу, при необходимости прогнать резьбу, проверить диаметр отверстия под валик. При наличии трещин, сорванной резьбы, диаметр более 9мм – тягу заменить. Осмотреть планку. При наличии трещин, отколов, расслоений- планку заменить. Осмотреть болты, винты, гайки, шпильки. При наличии сорванной резьбы - заменить. |