ТЕХ СХЕМА ЗАКАЧКИ ГАЗА. Технологическая схема закачки и отбора газа из подземного хранил. 1. Характеристика подземных хранилищ газа

Скачать 0.96 Mb. Скачать 0.96 Mb.

|

|

Размещено на http://www.allbest.ru/ 1. Характеристика подземных хранилищ газа Подземное хранилище газа (ПХГ) — это комплекс инженерно-технических сооружений в пластах-коллекторах геологических структур, горных выработках, а также в выработках-емкостях, созданных в отложениях каменных солей, предназначенных для закачки, хранения и последующего отбора газа, который включает участок недр, ограниченный горным отводом, фонд скважин различного назначения, системы сбора и подготовки газа, компрессорные цеха.[1] 1.1 Классификация подземных хранилищ газа По режиму работы ПХГ в пористых пластах подразделяются на: базисные - для обеспечения сезонной (несколько месяцев) неравномерности газопотребления, характеризующиеся относительно стабильными режимами в сезоне отбора газа; пиковые - для обеспечения кратковременной (несколько суток) неравномерности газопотребления, характеризующиеся значительными изменениями суточной производительности в период отбора; газгольдерные - для обеспечения кратковременной (несколько суток) неравномерности газопотребления, характеризующиеся кратковременными закачками газа в сезоне отбора; стратегические - для образования долгосрочного запаса газа, используемого в исключительных случаях. По назначению ПХГ делятся на базовые, районные и локальные: Базовое ПХГ характеризуется объемом активного газа до нескольких десятков миллиардов кубических метров и производительностью до нескольких сотен миллионов кубических метров в сутки, имеет региональное значение и влияет на газотранспортную систему и газодобывающие предприятия. Районное ПХГ характеризуется объемом активного газа до нескольких миллиардов кубических метров и производительностью до нескольких десятков миллионов кубических метров в сутки, имеет районное значение и влияет на группы потребителей и участки газотранспортной системы (на газодобывающие предприятия при их наличии). Локальное ПХГ характеризуется объемом активного газа до нескольких сотен миллионов кубических метров и производительностью до нескольких миллионов кубических метров в сутки, имеет локальное значение и область влияния, ограниченную отдельными потребителями. По типу различают наземные и подземные газовые хранилища. К наземным относятся газгольдеры (для хранения природного газа в газообразном виде) и изотермические резервуары (для хранения сжиженного природного газа), к подземным — хранилища газа в пористых структурах, в соляных кавернах и горных выработках. По объекту эксплуатации подразделяются на ПХГ: в водоносных пластах; в истощенных газовых, газоконденсатных и нефтяных месторождениях. По количеству объектов подразделяются на ПХГ: однопластовые; многопластовые. По виду пластовой энергии подразделяются на ПХГ: с газовым режимом (постоянный газонасыщенный поровый объем); с водонапорным режимом (переменный газонасыщенный поровый объем).[2] 1.2 Общие сведения о подземных хранилищах газа В настоящее время наибольшее распространение получили ПХГ созданные в пористых пластах (истощенные месторождения и водоносные структуры). Кроме пористых пластов пригодны для создания хранилищ и залежи каменных солей (создаваемые путем размыва так называемой каверны), а также в горных выработках залежей каменного угля и др. полезных ископаемых. Всего в мире действует более 600 подземных хранилищ газа общей активной емкостью порядка 340 млрд м³. [1] Наибольший объем резерва газа хранится в ПХГ, созданных на базе истощенных газовых и газоконденсатных месторождений. Менее емкими хранилищами являются соляные каверны, есть также единичные случаи создания ПХГ в кавернах твердых пород. Для подземного хранения газа используют естественные пористые и проницаемые коллекторы, а также непористые и непроницаемые породы. Подземное хранение газа является наиболее приемлемым и основным средством аккумулирования значительных объемов газа и регулирования подачи газа в соответствии с сезонной неравномерностью газопотребления. В процессе подземного хранения газа могут быть решены следующие основные задачи: удовлетворение спроса на газ в период наибольшего газопотребления (пиковые нагрузки), связанного с отопительной нагрузкой в зимнее время; уменьшение капитальных вложений в магистральный газопровод и компрессорные станции; обеспечение благоприятных условий для наиболее экономичного режима работы источников газа и магистрального газопровода с постоянной пропускной способностью; создание необходимых запасов газа в определенных районах страны. Наилучшими с точки зрения экономики и аккумулирующей способности являются хранилища, созданные в истощенных газовых и нефтяных месторождениях, так как отпадает необходимость детального изучения этого уже эксплуатируемого ранее месторождения и сооружения большего числа эксплуатационных скважин. Циклической эксплуатацией такого хранилища является промышленное заполнение его газом. Сооружение подземных хранилищ в водоносных пластах связано с детальным изучением самого пласта и разведывательно-промышленной закачкой газа после строительства большого числа новых скважин. На стадии планового задания на строительство магистрального газопровода рассматривается вопрос о наиболее приемлемых способах обеспечения равномерной работы газопровода независимо от сезонной неравномерности газопотребления. В связи с этим решается вопрос о необходимости, возможности и целесообразности строительства подземного хранилища газа. Решение этого вопроса связано с определением графика потребления газа по месяцам, неделям, суткам и часам. На основании этих данных определяется объем газа, необходимый для выравнивания сезонной неравномерности газопотребления, который может быть определен тремя методами: по числу градусной недостаточности и температуре и количеству тепла, необходимого на один градусо-день недостатка температуры; по нормам расхода газа на отопление по всем категориям потребителей; по коэффициентам месячной неравномерности газопотребления. Закачка газа происходит при переменном давлении и расходе закачиваемого газа. Компрессорные станции на ПХГ с компрессорными закачкой и отбором должны иметь большой диапазон регулирования подачи — от 5 % в период первоначального заполнения до 100 % при проектной приемистости коллектора. Диапазон рабочих давлений КС определяется пластовым давлением, давлением в подводящем газопроводе и потерями давления в пласте, скважинах и шлейфах. В зависимости от степени подвижности пластовых вод режим пласта приближается к газовому (для истощенных месторождений) или к водонапорному. Высокое давление закачки увеличивает эффективность ПХГ. Следует учитывать, что давление в призабойной зоне в период хранения может значительно падать. Закачиваемый в сводовую часть куполообразной структуры газ образует там газовый "пузырь", а вода оттесняется к краям структуры. При вытеснении воду из пласта можно удалить через разгрузочные скважины, а при оттеснении — перемещать по водоносной системе. Кровля может быть представлена плотными пластичными глинами или крепкими известняками и доломитами при отсутствии трещин и разломов, что при толщине кровли 5- 15 м на глубине 300-1000 м достаточно для предотвращения утечек газа. Наиболее экономичным считают ПХГ на глубине 300- 600 м. В настоящее время ПХГ стремятся создать при каждом крупном районе потребления газа. Технологическая схема подземного хранилища газа должна позволять производить сбор, замер количества, распределение и обработку газа при отборе и закачке его в хранилище. Перед закачкой в хранилище газ подвергают компримированию до необходимого давления (12-15 МПа). Применяемые технологические схемы ПХГ отличаются в основном только способами очистки газа при закачке в пласт. Когда используют поршневые компрессорные агрегаты, при сжатии газ нагревается и загрязняется парами компрессорного масла. При попадании масла на забой скважины уменьшается сечение поровых каналов и снижается фазовая проницаемость для закачиваемого газа, что приводит к увеличению давления закачки и уменьшению расхода газа. Поэтому газ перед закачкой необходимо очищать от примесей компрессорного масла. При применении многоступенчатых центробежных компрессоров очистка газа от масла не требуется. Для уменьшения дополнительных температурных напряжений в металлической фонтанной арматуре, обсадной колонне и другом оборудовании скважины нагретый газ охлаждается. В процессе хранения газ обогащается парами воды. При отборе его из хранилища с потоком газа выносятся твердые примеси (частицы глины, песка и др.). Поскольку газ должен поступать в газопровод очищенным, необходимо производить очистку и осушку газа. 1.3 Подземное хранение газа в России В настоящее время в России создана развитая система подземного хранения газа, которая выполняет следующие функции: регулирование сезонной неравномерности газопотребления; хранение резервов газа на случай аномально холодных зим; регулирование неравномерности экспортных поставок газа; обеспечение подачи газа в случае нештатных ситуаций в ЕСГ; Создание долгосрочных резервов газа на случай форс-мажорных обстоятельств при добыче или транспортировке газа. Подземные хранилища газа (ПХГ) являются неотъемлемой частью Единой системы газоснабжения (ЕСГ) России и расположены в основных районах потребления газа. На территории Российской Федерации расположены 25 объектов подземного хранения газа, из которых 8 сооружены в водоносных структурах и 17 — в истощенных месторождениях. Все они показаны на карте, в приложении А. В пределах ЕСГ РФ действует двадцать подземных хранилищ газа, из них 14 созданы в истощенных месторождениях: Песчано-Уметское, Елшано-Курдюмское (два объекта хранения), Степновское (два объекта хранения), Кирюшкинское, Аманакское, Дмитриевское, Михайловское, Северо-Ставропольское (два объекта хранения), Краснодарское, Кущевское, Канчуро-Мусинский комплекс ПХГ (два объекта хранения), Пунгинское, Совхозное. 7 созданы в водоносных пластах: Калужское, Щелковское, Касимовское, Увязовское, Невское, Гатчинское, Удмуртский резервирующий комплекс (два объекта хранения) Кроме того ведется строительство: В водоносных пластах: Беднодемьяновское. В отложениях каменной соли: Калининградское, Волгоградское 1.4 Характеристика ПХГ в России Техническое перевооружение, реконструкция и расширение действующих объектов хранения, а также строительство новых ПХГ — одна из стратегических задач «Газпрома». Так, к сезону отбора 2015–2016 гг. планируется увеличение максимальной суточной производительности до 819,6 млн куб. м. Задачи в области долгосрочного развития системы подземного хранения газа в России определены Генеральной схемой развития газовой отрасли на период до 2030 г. и направлены на увеличение суточной производительности ПХГ по отбору и объемов оперативного резерва газа в них. В 2011 г. «Газпромом» утверждена Программа развития ПХГ Российской Федерации на период 2011–2020 гг., предполагающая увеличение суточной производительности до 1,0 млрд куб. м. В 2012 г. из российских ПХГ отобрано 44,3 млрд куб м газа, закачано 44,1 млрд куб. м газа, в том числе 100 млн куб. м буферного газа (Невское ПХГ). Максимальная суточная производительность зафиксирована 20 декабря 2012 г. — 670,7 млн кубометров в сутки. [3] Характеристика ПХГ в России приведена в таблице 1.4.1 Таблица 1.4.1 – Характеристика ПХГ

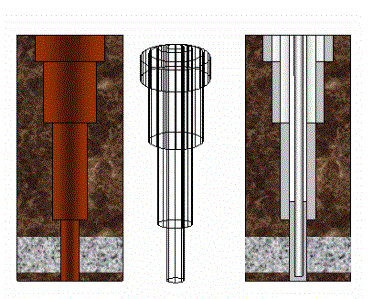

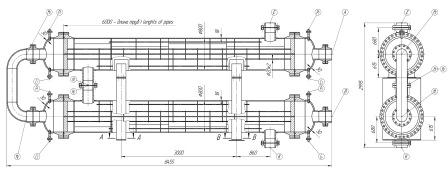

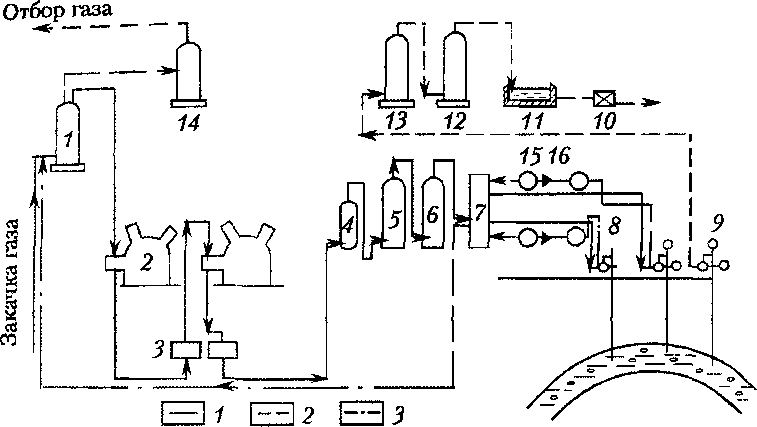

2. Оборудование подземных хранилищ газа К основному оборудования подземных хранилищ газа относятся: подземный резервуар обсадная колонна холодильник маслоотбойник компрессор узел замера газа фильтр сепаратор пылеуловитель установка осушки газа сепаратор теплообменник Обсадная колонна - предназначена для крепления буровых скважин, а также изоляции продуктивных горизонтов при эксплуатации; составляется из обсадных труб путём последовательного их свинчивания (иногда сваривания). Обсадные трубы, применяемые при бурении нефтяных и газовых скважин, изготовляются в основном из стали с двумя нарезанными концами и навинченной муфтой на одном конце (иногда безмуфтовые с раструбным концом). Пример приведен на рисунке 1.  Рисунок 1 – Обсадная колонна Теплообменные аппараты подразделяются: по назначению: на теплообменники (Т), холодильники (X), конденсаторы (К),испарители; конструктивно: на аппараты с неподвижными трубными решетками (тип Н), с температурным компенсатором на кожухе (тип К), с плавающей головкой (тип П) и с U-образными трубами (тип У); по типу применяемых труб: гладкие трубы (Г), трубы с накатными кольцевыми канавками — диафрагмированные трубы (Д). Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Для повышения эффективности теплообмена оборудование может комплектоваться разнообразными интенсификаторами теплообмена, устанавливаемыми как в трубное пространство, так и в межтрубное. Внутреннее устройство теплообменного аппарата зависит от проводимого в аппарате процесса и подбирается индивидуально под условия Заказчика. В аппаратах, предназначенных для проведения теплообменных процессов между газами, в межтрубном пространстве могут быть установлены специальные перегородки для увеличения турбулентности газового потока и повышения эффективности теплообмена. Оборудование изготавливается для проведения всех видов теплообменных процессов. Пример теплообменника приведен на рисунке 2.  Рисунок 2 – Теплообменный аппарат Фильтр - сепаратор газовый(рисунок 3) предназначен для подготовки природного газа к транспорту: на промысловых дожимных компрессорных станциях (ДКС) для защиты компрессорного оборудования от капельной влаги и механических примесей; при подготовке газа абсорбционным методом для улавливания капельной жидкости на выходе из установки подготовки газа; для тонкой очистки природного газа перед подачей на газотурбинную электростанцию; для защиты технологического оборудования, наиболее чувствительного к попаданию мелких аэрозолей и механических примесей; для очистки закачиваемого в пласт природного газа от компрессорного масла, уносимого из поршневых компрессоров на ПХГ; для предотвращения уноса гликолей на установках осушки газа.[3] 3. Технологическая схема закачки и отбора газа из подземного хранилища Рассмотрим технологическую схема подземного хранилища газа (рисунок 4)  Рисунок 4 – Технологическая схема закачки и отбора газа из подземного хранилища(1 — закачка газа; 2 — откачка воды; 3 — отбор газа) В состав подземного хранилища входят компрессорные цехи, блоки очистки газа и газораспределительные пункты (ГРП). На газораспределительных пунктах выполняют индивидуальный замер закачиваемого и отбираемого газа из скважин, а также очистку газа при отборе. Очистку газа осуществляют в газовых сепараторах, которые устанавливают на открытых площадках. Расходомеры и клапаны на каждой скважине монтируют в специальном помещении. При закачке газ с давлением 2- 2,5 МПа подают по отводу из магистрального газопровода, очищают в системе пылеочистки 1 и направляют в компрессорный цех 2 на компримирование до давления 12-15 МПа. Поскольку при сжатии его температура резко возрастает, то газ охлаждают в воздушных холодильниках 3 или градирнях. После этого газ поступает на очистку от компрессорного масла. Очистку производят в несколько ступеней: циклонные сепараторы 4 (обычно две ступени), угольные адсорберы 5 и, наконец, керамические фильтры 6. В первой ступени циклонных сепараторов улавливают сконденсированные тяжелые углеводороды и масло, во второй ступени — сконденсированные легкие углеводороды и скоагулированные частицы масла. В угольных адсорберах улавливают более мелкие частицы масла (диаметром 20-30 мкм). В качестве сорбента используют активированный уголь в виде цилиндриков диаметром 3-4 мм и длиной 8 мм. Сорбент регенерируют паром. Тонкую очистку от масляной пыли проводят в керамических фильтрах, состоящих из трубок, изготовленных из фильтрующих материалов, один конец которых закрыт. Газ, пройдя все стадии очистки, содержит 0,4-0,5 г компрессорного масла на 1000 м3 газа. Необходимость в этих процессах вызвана опасностью забивания газовых трактов гидратами при положительных температурах (288 К) и уменьшением проницаемости по- ровых каналов у забоя скважины за счет попадания в них частиц масла, что приводит к необходимости увеличения давления закачки и одновременно к уменьшению производительности при росте энергозатрат. Поэтому целесообразно применение поршневых компрессоров без смазки цилиндров, т. е. тех же газомотокомпрессоров или компрессоров с электроприводом, но оборудованных фторопластовыми кольцами с графитовым наполнением, или с использованием центробежных нагнетателей высокого давления с приводом от газотурбинных двигателей. После очистки от масла и охлаждения газ по газосборному коллектору поступает на ГРП 7, где направляется по отдельным шлейфам в скважины ПХГ 8 с предварительным замером количества закачиваемого газа в каждую нагнетательно-эксплуатационную скважину и накапливается в пористых структурах, оттесняя воду в случае водоносных пластов к краям структуры. Для ускорения процесса оттеснения воды и в случае геологических особенностей структуры целесообразно отбирать воду с краев структуры по разгрузочным скважинам 9 и закачивать ее после дегазации через поглотительные скважины в другие горизонты. ПХГ в истощенных залежах в результате депрессии давления также подвержены обводнению, но здесь обводнение может играть положительную роль, так как уменьшает буферный объем газа в ПХГ. Поэтому в процессе эксплуатации свойства коллектора систематически исследуют через газовые и наблюдательные скважины. В процессе хранения газ насыщается парами воды, поэтому при его выдаче, происходящей со снижением температуры газа, и его охлаждении, в шлейфах необходимо вводить в скважины 8 и шлейфы ингибиторы гидратообразования. хранилище газ закачка скважина При отборе газ из эксплуатационных скважин поступает на ГРП по индивидуальным шлейфам. Уменьшают давление газа с помощью редуцирующих штуцеров 16. Газ из скважин, поступающий на ГРП по индивидуальным шлейфам, выносит с собой песок и влагу, которые отделяются в сепараторах первой ступени 17, установленных до штуцера по ходу движения газа, и в сепараторах второй ступени 15, установленных после штуцера. После сепараторов газ подают на установку осушки 14, откуда направляют в магистральный газопровод при температуре точки росы. Осушку таза производят диэтиленгликолем. В ПХГ, расположенном в водоносном пласте, вытесненную воду при закачке газа сначала направляют в трапы высокого 13 и низкого 12 давления и далее насосом 10 в бассейн 11, откуда закачивают через поглотительные скважины в более удаленные пласты. [2] 4. Расчет количества эксплуатационных скважин ПХГ Рассчитаем количество эксплуатационных скважин для вывода ПХГ на режим циклической эксплуатации с активным объемом газа 3,5 млрд.м3 и производительностью 35 млн.м3/сут. На старой промплощадке в настоящее время работает 31 скважина. Средняя длина одного шлейфа от скважины до существующего ПХГ 3, 464 км; Диаметр проходного сечения шлейфаD = 150 мм; Среднее давление на устье скважины рн = 40,4 кг/см2; Среднее давление на входе в блок сепарации рк = 36,2 кг/см2; Средняя температура грунтаtгр = - 3,5 оС; Средняя температура газа на устье скважиныtн = 7,7 оС; Средняя температура газа на входе в блок сепарацииtк = 4,9 оС; Средний суточный расход одного шлейфаQ = 0,542935 млн. м3/сут. Для расчётов температуры и давления газа необходимо перевести в абсолютные величины: Т = (t + 273,15) К; Р = (р+ 1) кг/см2. Расчёт коэффициента гидравлической эффективности (Е)  ; ; кг/см2; кг/см2; ; ;  ; ; К; К; ; ; Коэффициент сжимаемости газа где: тогда:  =0,9144; =0,9144;Коэффициент гидравлического сопротивления теоретический ( Коэффициент гидравлического сопротивления фактический (  где: тогда:  =0,0179; =0,0179;Коэффициент гидравлической эффективности шлейфа   = 0,9056. = 0,9056.Расчёт коэффициентов гидравлического сопротивления и гидравлической эффективности "среднего" шлейфа выполнен для одного фактического режима работы шлейфов. В динамике все величины непрерывно меняются. Кроме того, расход газа по шлейфам напрямую зависит от перепада между давлением пласта и создавшимся давлением на замерном узле (в зависимости от режима работы газотранспортной системы). Причём эти зависимости при отборе и закачке разные На новой промплощадке ПХГ проектируем шлейфы Ду300 мм. Исходя из того, что газ из ПХГ идёт с влагой, и возможны гидратообразования, принимаем для новых шлейфов такую же эффективность. Давление газа на устье скважин для расхода 35 млн. м3/сут рн = 37,9 кг/см2 (при неизменном давлении газа на входе в блок сепарации). Для упрощения расчётов, температуры газа (начальную и конечную) и грунта для шлейфа Ду300 мм принимаем такие же, как и в расчёте шлейфа Ду150 мм. Расчёт необходимого количества шлейфов и скважин Ду300 мм Коэффициент гидравлического сопротивления теоретический ( Коэффициент гидравлического сопротивления фактический (  =0,0156; =0,0156;  =11,52; =11,52;Суточный расход одного шлейфа Ду300 мм   =2,058 млн. м3/сут; =2,058 млн. м3/сут;Необходимое количество шлейфов для суточного расхода 35 млн. м3  =17. =17.Так как для статических замеров один раз в декаду шлейфы поочерёдно выключаются из работы, для стабильного расхода газа из ПХГ необходимо 17+1=18 шлейфов и 18 скважин. Семнадцать новых шлейфов Ду300 мм смогут заменить 32 старых шлейфа Ду150 мм по производительности на тех же режимах работы. Применение дожимного компрессорного цеха позволит увеличить давление пласта в конце сезона закачки до 80 кг/см2, что, в свою очередь, даст возможность увеличить подачу газа в газотранспортную систему в сезон отбора. В результате: 7 млрд. м3 газа (3,5 млрд. м3 при отборе и 3,5 млрд. м3 при закачке), на которые летом уже затрачена работа, на половине пути по ГТС ООО "Тюментрансгаз" будут заложены на хранение, а зимой, с середины пути, с минимальными затратами, поданы в ГТС.[4] 5. Правила эксплуатации подземного хранилища газа 5.1 Общие требования ПХГ предназначены для регулирования неравномерности газопотребления, связанной с сезонными колебаниями спроса на природный газ, а также для образования в основных газопотребляющих районах оперативного и стратегического резервных запасов для поддержания стабильности поставок газа, в т.ч. экспортных. Техническое обустройство ПХГ обеспечивает бесперебойное функционирование технологических процессов закачки, хранения и отбора газа. ПХГ включают: комплекс производственных зданий крупногабаритных установок; один или несколько цехов ГПА, газовый промысел с газосборными пунктами, внутрипромысловыми трубопроводами и комплексом скважин с подземным и устьевым оборудованием; установки подготовки газа, с распределительными, измерительными и регулирующими устройствами, газопровод подключения к МГ; системы автоматического контроля, защиты и управления; отопительное, химреагентное и другие вспомогательные хозяйства. Задачи служб и основных производственных бригад, сферу их деятельности определяют в соответствии с положениями, утвержденными руководством службы ПХГ. Функции и обязанности эксплуатационного персонала регламентируют типовые положения, должностные инструкции и руководство по обслуживанию и эксплуатации оборудования и агрегатов, составленные с учетом конкретных условий выполнения технологических операций и на основании типовых структур, утвержденных ЭО. Эксплуатацию ПХГ производят в соответствии с настоящим стандартом, ПБ 08-83-95 [5], ПБ 08-621-03[6] . Изменение режима эксплуатации ПХГ выполняют по распоряжению ЦПДД. 5.2 Организация эксплуатации Создание и эксплуатацию ПХГ производят в соответствии с настоящим стандартом и ПБ 08-621-03[6] и включает следующие стадии: - разведку структуры для создания ПХГ, включающую сейсмические исследования, структурное бурение, разведочное бурение скважин, промыслово-геофизические, гидродинамические (гидроразведка), геохимические и др. исследования; - разработку технологического и технического проектов создания ПХГ; - бурение скважин; - пусконаладочные работы на промплощадке до полного вывода всего комплекса на проектный режим эксплуатации; - опытно-промышленную эксплуатацию ПХГ; - циклическую эксплуатацию ПХГ; - оформление горного отвода, получение соответствующих разрешений и лицензий. При выполнении подготовительных работ перед вводом в эксплуатацию ПХГ, созданных в истощенных месторождениях, в процессе опытно-промышленной закачки газа в водоносный пласт или соляные каверны все смонтированные на территории ПХГ технологические установки, коммуникации и эксплуатационные скважины испытывают на прочность и на величину пробного давления согласно методам, определенным в соответствующих документах, на герметичность и работоспособность при максимальных и минимальных значениях параметров. Наземное оборудование и технологические трубопроводы проходят базовое техническое диагностирование. На стадии эксплуатации ПХГ технической частью работ на основных производственных объектах ПХГ руководит главный инженер (технический руководитель), геолого-промысловой частью - главный геолог. Техническое и методическое руководство работами в производственных цехах и на газовом промысле осуществляют начальники служб и подразделений в соответствии с должностными инструкциями, а также соответствующими инструкциями и руководствами по обслуживанию оборудования, составленными применительно к конкретным условиям эксплуатации ПХГ. Технические операции по ремонту скважин проводят на основании утвержденного в установленном порядке плана работ (проекта), согласованного с геологической службой ПХГ и уполномоченными органами надзора и контроля Российской Федерации. Запрещено проводить какие-либо работы на скважинах ПХГ без соответствующего согласования и контроля со стороны геологической службы. При эксплуатации ПХГ один раз в пять лет проводят геолого-технологическое обследование (аудит) оценки эффективности функционирования наземного обустройства и герметичности ПХГ (шлейфов скважин, установок очистки, оценки газа, КС и др.). По результатам геолого-технологического обследования (аудита) наземного обустройства разрабатывают: - рекомендации по совершенствованию технологии и эксплуатации основных элементов наземного обустройства, их автоматизации; - заключение о необходимости реконструкции наземного обустройства и модернизации объекта с целью замены устаревшего оборудования. Ежегодно после завершения сезона отбора (закачки) силами эксплуатационных служб ПХГ проводить анализ эффективности работы промыслового оборудования всей технологической цепочки «скважина - магистральный газопровод». Результаты исследований и предложения по устранению «узких мест» утверждать на ежесезонных заседаниях Комиссии газовой промышленности по разработке месторождений и исследованию недр. 5.3 Техническое обслуживание и ремонт Периодичность и последовательность технического обслуживания устанавливают индивидуально для технологического узла или участка. Аварийные скважины, не подлежащие восстановлению или капитальному ремонту, ликвидируют в соответствии с требованиями, установленными НД. 5.4 Техническое диагностирование Задачами экспертизы промышленной безопасности и диагностирования технических устройств, оборудования и сооружений ПХГ являются: - определение фактического технического состояния; - определение возможности продления и продление сроков безопасной эксплуатации при выработке ими нормативного или ранее продленного срока эксплуатации; - управление техническим обслуживанием и ремонтом по их фактическому техническому состоянию; - систематизация и обобщение информации, получаемой в ходе экспертизы промышленной безопасности и диагностирования, с целью ее учета при выработке стратегии технического обслуживания, ремонта и реновации. Организацию, планирование и проведение работ по экспертизе промышленной безопасности и техническому диагностированию объектов ПХГ осуществляют в соответствии с Положением . Техническое, методическое и организационное руководство проведения экспертизы промышленной безопасности и диагностирования технических устройств, оборудования и сооружений объектов ПХГ осуществляет ОАО «Газпром». Система обеспечения промышленной безопасности и качества диагностирования ПХГ включает комплекс НД по видам технических устройств, оборудования и сооружений, организационные мероприятия и экспертно-диагностическое обслуживание объектов ПХГ. Работы по экспертно-диагностическому обслуживанию объектов ПХГ проводят на основании ежегодной Программы работ по экспертизе промышленной безопасности и диагностированию технических устройств, оборудования и сооружений ПХГ ОАО «Газпром», составленной и утвержденной ОАО «Газпром». Экспертно-диагностическое обслуживание объектов ПХГ состоит из: - базового (первичного) технического диагностирования; - периодического технического диагностирования; - экспертного технического диагностирования, которое проводят в рамках выполнения работ по экспертизе промышленной безопасности объектов ПХГ. ЭО, осуществляющие эксплуатацию ПХГ, Специализированные организации несут ответственность за достоверность и сохранность информации, полученной в ходе выполнения экспертно-диагностических работ. 5.5 Техническая документация Служба ПХГ использует следующую техническую документацию: ситуационный план с производственными зданиями, сооружениями, скважинами, подземными и наземными коммуникациями, дорогами и подъездами; отдельные планы промышленных площадок и цехов с их основными коммуникациями; проект, рабочий проект, разработанный на основании технологического проекта; исполнительную техническую, строительно-монтажную и другую документацию, необходимую для обслуживания скважин, газопроводов и технологических объектов ПХГ. Основные производственные службы и подразделения используют следующую документацию: паспорта производителя на установленное оборудование и аппаратуру; паспорта (формуляры) технического состояния и заключения экспертизы промышленной безопасности на установленное оборудование, технические устройства и сооружения; положения о службах, технологические регламенты установок и инструкции по техническому обслуживанию; должностные инструкции эксплуатационного персонала. 5.6 Требования безопасности при эксплуатации подземных хранилищ газа Требования безопасности при эксплуатации объектов ПХГ обеспечивают выполнением требований технологического регламента по соблюдению режима закачки и отбора газа из ПХГ, что связано с выполнением требований настоящего стандарта, ПБ 08-83-95[5] , ПБ 08-621-03 [6] Безопасность при эксплуатации фонда скважин и технологического оборудования обеспечивают в соответствии с ПБ 08-621-03[6]: своевременным устранением дефектов, выявленных по результатам выполненных работ по диагностике оборудования скважин, ГПА, установки подготовки газа; соблюдением технологического режима работы скважин и комплекса технологического оборудования; выполнением графика плановых ремонтов основного и вспомогательного оборудования объектов ПХГ; своевременным проведением диагностических и режимно-наладочных работ на ГПА. | |||||||||||||||||||||||||||||||||||