пневмотранспорт. 1. Литературный обзор Классификация по принципу действия и назначению

Скачать 86.15 Kb. Скачать 86.15 Kb.

|

|

Содержание: Введение 1. Литературный обзор 1.1. Классификация по принципу действия и назначению 1.2. Классификация пневморазгрузчиков сыпучих материалов 1.3. Общие сведения об установке 1.3.1. Пневморазгрузчики питательного действия 1.3.2. Аппараты для очистки воздуха от пыли 1.3.2.1. Центробежные циклоны 1.3.2.2. Матерчатые фильтры 2. Расчетная часть 2.1. Исходные данные 2.2. Расчет и подбор пневмоустановки нагнетательного типа 2.2.1. Расчет шнекового питателя 2.3. Подбор и расчет циклона 2.4. Расчет и подбор фильтра Список литературы Введение Важнейшим условием для повышения эффективности общественного производства является рост технической вооруженности, в том числе развитие и совершенствование оборудования для погрузочно-разгрузочных, транспортных и складских работ с сыпучими материалами. Транспортирование этих материалов трубопроводным транспортом получает все более широкое распространение. Трубопроводный транспорт применяется в алюминиевой, химической, пищевой, текстильной, целлюлозно-бумажной, керамической, электродной, деревообрабатывающей промышленности, на металлургических предприятиях, в сельском хозяйстве, строительстве, в портах при разгрузке судов. Одной из разновидностей трубопроводного транспорта являются различные системы пневматического транспортирования сыпучих материалов. Объем перемещаемых пневматическим путем строительных материалов, составляет свыше 500 млн.т. /год. Широкое применение пневмотранспортных систем и установок в агропромышленном комплексе для химизации сельскохозяйственного производства, сокращение потерь продукции и значительного повышения производительности труда [1]. Пневмотранспортные установки обеспечивают возможность перемещения сыпучих материалов по сложной траектории; забор материала из различных средств доставки и труднодоступных мест; выдача его в различных точках, надежную защиту от атмосферных воздействий и необходимые санитарно-гигиенические условия труда. Обеспечивает защиту окружающей среды от распыления транспортируемого материала [2]. Пневмотранспортные установки требуют относительно малых площадей для оборудования и трубопроводов, которые могут бать проложены с учетом любых местных условий производства [3]. Это оборудование отличается простотой в эксплуатации, легкостью в управлении, возможностью автоматизации процесса транспортирования и дистанционного управления. Применение пневмотранспорта особенно важно для улучшения условий труда на предприятиях химической, текстильной промышленности, при производстве цемента, глинозема и др. К недостаткам пневмотранспорта относят сравнительно высокий удельный расход электроэнергии на тонну перемещаемого материала и износ трубопроводов и других частей установок, соприкасающихся с транспортируемым материалом. Отсутствие в современной технической литературе достаточно объективных методов расчета систем пневмотранспорта вызывает нередко ряд сомнений против их применения на многих промышленных предприятиях[4]. \ 1. Литературный обзор. 1.1. Классификация по принципу действия и назначению Пневматические транспортные установки - это комплекс устройств, перемещающих сыпучие материалы (пылевидные, порошкообразные, зернистые, измельченные и т. д.) с помощью сжатого или разреженного газа. В большин стве пневмотранспортных установок в качестве транспортирующего газа ис пользуют воздух. Однако в том случае, когда недопустимо соприкосновение воздуха с транспортируемым материалом, применяют инертный газ (например, при транспортировке взрывоопасных и легкоокисляющихся материалов). Установки для пневматического транспортирования материалов различают по давлению несущего потока, размеру частиц и концентрации перемещаемого материала в потоке, характеру движения потока, типам питательных устройств и др. Наиболее часто их классифицируют по концентрации перемещаемого ма териала и значению давления в пневмосистеме. Различают установки с низкой, средней и высокой концентрацией частиц транспортируемого материала[6]. За верхнюю границу низкой концентрации принимают расходную массо вую концентрацию с < 4 кг/кг. Средняя концентрация соответствует значению с = (4-20) кг/кг; с > 20 кг/кг характеризует поток с высокой концентрацией. Границей между пневматической транспортировкой с разбавленной и плотной фазами является расходная массовая концентрация 50-60 кг/кг. Массовая кон центрация 500-600 кг/кг считается наиболее высокой. В последнее время в различных отраслях промышленности стали приме нять новые, более экономичные установки пневмотранспорта, в которых мате риал перемещается сплошным потоком, в условиях плотной фазы (аэрожелоба, поршневой транспорт)[7]. По способу воздействия воздуха все пневмотранспортирующие установки можно разделить на три основные группы (см.рис. 1). К первой группе относятся пневмотранспортные установки, в которых сыпучий материал перемещается в потоке воздуха, т. е. на материал действуют силы давления. По способу создания в транспортном трубопроводе разности давления эти установки могут быть всасывающего, нагнетательного и всасывающе-нагнетательного действия. Установка всасывающего действия(рис.1а) состоит из заборного устройства (сопла) (1), системы трубопроводов(2), осадителя материала (3), пылеуловителей (5) и побудителя тяги (вентилятора, вакуум-насоса) (6), ко торый просасывает воздух через всю установку. Этот воздух, поступая в сопло, захватывает материал, заставляя его двигаться по системе трубопроводов; выде ляется материал из потока в осадителе. Оставшиеся в воздухе мельчайшие части цы материала улавливает пылеуловитель, а затем воздух через побудитель тяги выбрасывается в атмосферу. В установках всасывающего действия используется низкий (до 90 кПа), средний (до 70 кПа) и высокий (до 40 кПа) вакуум. В пневматических установках нагнетательного действия(рис. 1б)Трубопроводы и аппаратура находятся под избыточным давлением. Давление наиболее значительно в месте подключения трубопроводов к воздуходувной машине(5), где обычно материал загружается в пневмотранспортную установ ку специальным загрузителем - пневматическим винтовым насосом, камерным насосом и т. п. Сжатый воздух, подаваемый от компрессора, может переносить материал с высокой концентрацией и на большие расстояния. Рабочее давление сжатого воздуха на входе в установку составляет 30 кПа, а в отдельных случаях - 500-600 кПа. Установки всасывающе-нагнетательного действия(рис. 1в) сочетают основные преимущества рассмотренных установок. В них использованы заборные устройства установок всасывающего действия, работающих без пылевыделения. В основном, наиболее протяженном, транспортном трубопроводе материал пере носится под давлением при более высоких концентрациях. В небольших установ ках обе ветви (всасывающая и нагнетающая) могут работать от одного вентилято ра (14). Осадитель (3) всасывающей установки имеет в верхней части матерчатый фильтр, который препятствует попаданию пыли в воздуходувную машину.

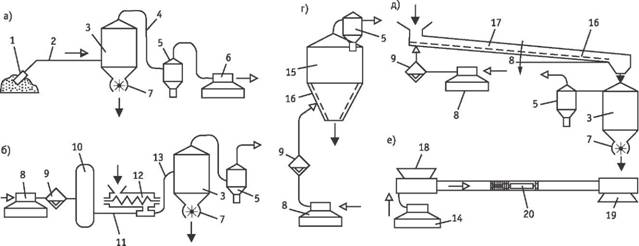

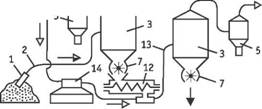

Рис. 1 Схемы пневмотранспортных установок: а - всасывающая; б-нагнетательная; в - всасывающе-нагнетательная; г - аэрационная; д - аэротранспортная. 1 - сопло; 2- всасывающий материалопровод; 3- осадитель (расходный бункер); 4-трубопровод; 5- пылеуловитель; б - по - будительтяги; 7-затвор осадителя; 8-Воздуходувная машина (компрессор); 9-масловлагоотделитель; 10-Воздухосборник; 11 - воздухопровод; 12-питатель. 13-нагнетательный трубопровод; 14-Вентилятор; 15-силос; 16-микропористая пере городка; 17-аэрожелоб; 18-Загрузочная станция; 19-Разгрузочная станция; 20-Контейнер. Ко второй группе относятся пневмотранспортные установки с плотным слоем, принцип работы которых основан на псевдоожижении материала по током сжатого воздуха на перфорированных перегородках. Псевдоожиженным (кипящим) слоем называют такое состояние зернистого материала, обычно расположенного на пористой перегородке, при котором сила воздействия про ходящего через отверстия потока превысит массу слоя. Материал в псевдоожиженном слое устойчиво перемещается только в верти кальных трубопроводах (пневмоподъемниках) и в аэрожелобах (рис.1д). Скорость частиц материала в трубопроводе составляет не более 4-7 м/с, а концен трация - до 600-800 кг/кг. Давление сжатого воздуха, зависящее от длины транс портного трубопровода, обычно не превышает 3-5 кПа. Высоконапорное импульсное пневмотранспортирование осуществляется в установках пульсирующего действия, в которых транспортируемый матери ал перемещается импульсами в виде пробок с промежутками, заполненными сжатым воздухом. В этом случае материал подается с высокой концентрацией, и можно транспортировать материалы с плохой текучестью, склонные к нали панию на стенки трубопровода, а также гранулированные и зернистые, без раз рушения частиц. Импульсное транспортирование со скоростями от 2 до 6 м/с отличается высокой экономичностью, так как при минимальном расходе воз духа достигается высокая производительность. Транспортные аэрожелоба - один из видов горизонтального пневмотран спорта сухих мелких некомкующихся материалов. Они относятся к установкам нагнетательного действия с низким давлением, транспортирующим материал в условиях плотной фазы[8]. 1.3. Общие сведения об установке 1.3.1 Пневморазгрузчики нагнетательного действия. Перемещение сыпучих материалов в трубопроводе осуществляется различными способами: 1) путем переноса твердых частиц материала обтекающим их воздухом; 2) путем придания материалу текучести за счет аэрации. Рассмотрим установки, работающие по первому принципу. В зависимости от способа создания воздушного потока и условий движения его в трубопроводе вместе с материалом различаются следующие основные всасывающие устройства. К пневматическим разгрузчикам нагнетательного действия относятся разгрузчики, в которых сочетается механический и пневматический [2]. Расположенный в нижней части осадительной камеры механизм выгрузки состоит из корпуса шнека, соединенного со смесительной камерой, электродвигателя с укрепленным на его валу напорным шнеком, отбойника, узла уплотнения вала шнека, обратного клапана и указателя уровня материала в осадительной камере. Конструкция шнека обеспечивает равномерную загрузку электродвигателя его привода и снижение расхода мощности. Рабочая поверхность витков шнека при износе может восстанавливаться наплавкой. Вал шнека имеет проход через стенку корпуса, где находится уплотнение, предотвращающее пыление цемента. Синхронизация работы всасывающей и нагнетательной линий разгрузчика обеспечивается указателем уровня материала, расположенного в конусной части осадительной камеры под отбойником. При заполнении осадительной камеры цементом выше необходимого уровня происходит торможение крыльчатки указателя, а на переносном пульте управления загорается сигнальная лампочка, указывающая на необходимость уменьшения интенсивности забора цемента или понижения вакуума во всасывающей системе. В нижнюю часть смесительной камеры, выполненной в виде бункера, вмонтирована микропористая перегородка аэроднища. Под аэроднище по трубопроводу поступает сжатый воздух от компрессора. На микропористую перегородку через обратный клапан поступает цемент, который аэрируется и по вертикальному цемен-топроводу подается к емкостям склада. На торцевой стенке смесительной камеры имеется люк с крышкой для очистки микропористой перегородки. Для регулирования загрузки напорного шнека в осадительной камере устанавливают указатель уровня материала, а в нижней ее части монтируют электромагнит для улавливания металлических предметов, которые могут повредить шнек, и отбойник для предохранения рукавных фильтров от повреждений твердыми инородными частицами, отбрасываемыми шнеком. Пыль от работающего разгрузчика, возникающая при падении цемента на подгребающие диски, быстро ликвидируется отсосом сопла заборного устройства. Установка пневмопогрузчика ТА-26 с газодувкой на складе цемента силосного типа производится в одном помещении в соответствии со схемой, показанной на рис. 62. Разгрузчик ТА-27 с вакуум-насосом устанавливают в двух помещениях с учетом рекомендаций по монтажу пневморазгрузчиков всасывающего действия, приведенных в первом параграфе настоящей главы. При монтаже разгрузчиков необходимо соблюдение следующих, условий. Гибкие резинотканевые рукава цеменго- и воздухопровода должны быть длиной не более 12 м. Газодувку, компрессор и шкаф с электроаппаратурой устанавливают в помещении, защищенном от осадков и пыли. Напорную часть цементопровода от смесительной камеры разгрузчика к бункеру-осадителю над силосными банками склада цемента выполняют из стальных труб диаметром 100 мм для разгрузчика ТА-26 и 150 мм для разгрузчика ТА-27. Колена цементопроводов должны иметь радиус изгиба в свету не менее 0,7—1 м. 1.3.2. Аппараты для очистки воздуха от пыли 1.3.2.1. Центробежные циклоны Широкое применение в технике нашли обеспыливающие устройства, в которых для осаждения частиц используется центробежная сила. Наиболее типичными представителями устройств этого рода являются циклоны. Хотя их применяют уже несколько десятков лет, все же они до сих пор еще не полностью исследованы и механизм действия их не вполне освещен. Причиной этому является сложность явлений, происходящих в циклоне. Там действуют как центробежные силы, так и гравитационные независимо от сложных завихрений. Ввиду недостаточности имеющихся результатов теоретических исследований работы циклонов подбор циклонов пока еще на опирается только на эмпирические данные. В результате этого в настоящее время промышленность применяет очень много самых разнообразных типов циклонов, но эффективная фильтрация и очистка требуется и при строительных, ремонтных работах. После ремонта остается большое количество пыли, грязи и уборка после ремонта порой требует значительных трудозатрат и терпения. На помощь придет современное оборудование для уборки. Продолжим. Считается что в той части циклона, в которой пыль отделяется от воздуха, образуется нисходящий вращающийся поток. Теоретически (для идеальной жидкости) этот поток должен подчиняться постоянной окружной скорости. Однако на практике дело с окружной скоростью обстоит иначе: сначала она имеет тенденцию к увеличению, а затем вблизи оси циклона она резко падает до нулевого значения. Обязательным условием для работы циклона способ установки его и правильность эксплуатации. Установка циклона перед вентилятором полезнее тем, что это защищает вентилятор от разрушения. Сам циклон должен иметь стенки соответствующей толщины, что, впрочем, обусловлено и размерами циклона. При непрерывном пылеудалении выпускное отверстие снабжают вращающимся клапаном или (особенно при работе с мелкой пылью) шнековым транспортером. Можно также применять для пылеудаления из циклона пневматическую систему. Ни в коем случае нельзя допускать, чтобы собираемая пыль находилась в конической части циклона, поскольку это вызывает унос пыли вращающимся воздухом и полное нарушение работы циклона. Если диаметр газовода на участке выхода из циклона необходимо уменьшить до диаметра трубы, подводящей газ и вентилятор, то конфузор следует установить за циклоном и коленом по крайне мере на расстоянии пяти диаметров выпускного отверстия циклона. Необходимо также обратить внимание на подачу газа в циклоне. Эффективность пылеосаждения в циклоне можно увеличить, применяя увлажнение отделяемой пыли водой. Благодаря простоте изготовления циклон является одним из наиболее дешевых пылеулавливающих устройств, а если учесть эффективность его, то можно считать и самым дешевым пылеулавливающим аппаратом и при том таким, который можно изготовить на любом предприятии при условии, что он будет хорошо спроектирован. Введение дополнительных устройств циклона является сравнительно большие эксплуатационные затраты, а также трудность подбора (расчета) циклона. Поскольку эффективность циклона и большой степени зависит от количества обеспыливаемого газа, то циклоны зачастую не дают ожидаемых результатов. Циклон, работающий хорошо при большом количества газа, может оказаться весьма далёким от идеала эффективного пылеуловителя при уменьшении количества протекающего газа. На этот момент необходимо обращать особое внимание. 1.3.2.2. Матерчатые фильтры Рукавные фильтры предназначены для очистки пылегазовоздушных потоков с температурой до +260 С° и исходной запылённостью до 100 г/м³. Рукавные фильтры относятся к пылеулавливающему оборудованию «сухого» типа. Рукавные фильтры имеют более высокую эффективность очистки газов по сравнению с любыми видами электрофильтров и аппаратами мокрой очистки газов. Остаточная запылённость пылевыбросов на выходе после рукавных фильтров обычно составляет не более 10 мг/м³ (существуют модификации фильтров с более низкой остаточной запылённостью, до 1 мг/м³). Рукавные фильтры могут быть укомплектованы фильтрующими рукавами, сшитыми из высокотемпературных фильтрующих материалов (политетрафторэтилен, полиимид) с температурой эксплуатации до +260 С°. Рукавные фильтры предназначены как для очистки дымовых газов, так и аспирационных выбросов предприятий различных отраслей промышленности:

Рукавные фильтры являются наиболее универсальным видом пылегазоочистного оборудования, поскольку способны надёжно и эффективно работать практически во всех выделяющих пыль технологических процессах. Рукавные фильтры способны работать непрерывно и не требуют постоянного обслуживания. К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать (либо разработать) конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра. Фильтрующий материал и его обработка (антистатичная, водомаслооталкивающая и др.) подбираются в зависимости от условий эксплуатации рукавного фильтра и свойств улавливаемых пылей. Экоаналитическая лаборатория НПП «Сфера» по анализу пыли в каждом конкретном случае помогает выбрать оптимальный фильтровальный материал и вид его обработки. В качестве фильтрующих элементов в рукавных фильтрах используются рукава пошитые из нетканого иглопробивного материала. Применяются фильтрующие рукава двух конструкций:

Срок службы фильтрующих рукавов в рукавных фильтрах в среднем составляет 2-3 года, а в отдельных случаях может достигнуть 6-ти и более лет эффективной работы. Своевременная замена фильтрующих рукавов является гарантией эффективной работы рукавного фильтра, а появление более современных фильтрующих материалов позволяет обеспечить актуальность рукавного фильтра, - при снижении экологических норм по остаточной запылённости, в будущем. Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов. Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация. Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла. В зависимости от условий эксплуатации рукавный фильтр может быть изготовлен в одном из двух режимов системы регенерации:

Импульсная регенерация может выставляться как по дифманометру (по перепаду давления), так и по таймеру. Фильтры с импульсной регенерацией составляют основную номенклатуру нашего предприятия. При этом по индивидуальным проектам изготавливаются рукавные фильтры с обратной продувкой и фильтры с механическим встряхиванием. НПП «Сфера» изготавливает различные виды рукавных фильтров:

Рукавные фильтры, изготавливаются как для эксплуатации внутри отапливаемого помещения, так и для работы на открытой площадке. Последние предполагают наличие следующих компонентов:

НПП «Сфера» производит как однорядные конструкции фильтров (патрубки входа чистого и загрязнённого газа находятся с боковой стороны относительно корпуса фильтра), так и двухрядные конструкции (патрубки патрубки входа чистого и загрязнённого газа находятся посередине). Все рукавные фильтры нашего производства изготавливаются в частично разборном виде для транспортировки грузовым автотранспортом. Возможно изготовление менее укрупнёнными узлами с учётом условий места монтажа. Сборка корпуса рукавного фильтра может производиться болтовыми соединениями, либо методом сварки, - в зависимости от конструкции и условий эксплуатации рукавного фильтра. Рукавные фильтры типа ФРИ-С рассчитаны на работу при избыточном давлении или разряжении до 7500 Па. 2. Расчетная часть 2.1 Исходные данные. Рассчитать и спроектировать невмотранспортную установку нагнетательного действия для перегрузки золы производительностью 20т\час. 2.2 Расчет и подбор пневмотранспортной установки. Исходные данные -- техническая производительность установки G=20т\ч. -- характеристики пневмотранспортируемого материала ρм=900 кг\м3 dч =0,05мм -- длина материалопровода L=15м -- плотность и вязкость воздуха ρв=1,29 кг\м3 μв=22,2Па*с -- массовая концентрация смеси материала с воздухом См=50 кг мат./кг возд. 1. Расчетная производительность установки: GP=(1,1  )G )GGP=1,2*20=24т/ч 2. Расход транспортирующего воздух определяется по формуле: Qв =  Qв =24/(3,6*1,9*50)=0,1м3/с 3. Диаметр аэрационной камеры: D=  где V—скорость транспортирующего воздуха, V  Скорость витания частиц определяем по формуле Стокса: W=  W=0.052*9.81(900-1.29)/(18*22.2*10-6)=0.08м/с Тогда V=3W=3*0,08=0,24м/с D=  =0.7м =0.7м4. Потери давления в системе:  + +  =160 =160 =423.2 Па =423.2 Па * Qв0,9(1+2,19*10-6*GB*V)= 1 Па * Qв0,9(1+2,19*10-6*GB*V)= 1 ПаL=15*2=30 м.  Re=0.08*0.1/2=0.004   + + =425.2 Па =425.2 Па6. Мощность установки N=  = = =0,79 кВт. =0,79 кВт.Подбор пневмотранспортной установки нагнетательного действия производим по заданной производительности 20 т/ч. Из сравнительной оценки конструктивных схем и технической характеристики разгрузчики типа С-606 и С-653н имеют ряд преимуществ. Технические характеристики пневморазгрузчика С-606.

2.2.1. Расчет шнекового питателя Шнековые конвееры представляют собой трубу или желоб, где материал перемещается при помощи вращающегося винта- шнека. Используются, как питатели, дозаторы, а также для транспортирования вредных и пылящих материалов. 1. Произведем расчет производительности шнекового питателя: Q =  При t=D  ,отсюда ,отсюда    2.3 Подбор и расчет циклона Циклоны используются для улавливания частиц от 5 мкм. Наиболее распространенный тип пылеулавливающих аппаратов. Принцип работы основан на выделении частиц пыли под действием центробежных сил, образующихся при вращательно – поступательном движении газового потока .[9] Исходные данные: Расход газа  Дисперсный состав пыли  ; ;  ; ;  ; ;  ; ;Оптимальная скорость  . .1. Определение типа циклона и оптимальной скорости газа [13]: Размеры циклона ЦН-15 Таблица 2

2. Определяем площадь сечения циклона   3. Определяем диаметр циклона   4. Определяем фактическую скорость потока  ,где ,где  Скорость газа в циклоне не должна отличаться от оптимальной скорости более чем на 15%.   5. Определяем коэффициент гидравлического сопротивления циклона:   Где K1- поправочный коэффициент на диаметр K2- поправочный коэффициент на запыленность Kз- коэффициент, учитывающий компоновку циклонов, групп Для одиночных циклонов Kз=0 Табличные данные: K1=0,9; K2=0,91 ; ξц=150. ξ=0,9*0,91*150=1029  6. Определение потерь давления в циклоне  7. Определяем dч, улавливаемых в циклоне на 50%   - характеристики эффективности выбранного циклона при работе в стандартных условиях [17] - характеристики эффективности выбранного циклона при работе в стандартных условиях [17] Табличные данные ЦН-15: Dт= 0,6 м Mт= 22,2*10-6 Па-    8.Определение параметра x, характеризующего эффективность очистки   ?=50[1+Φ(x)] ?=50[1+0, 79]=89,5% 9.Определение геометрических параметров:    2.4 Расчет и подбор фильтра Тканевые фильтры разделяют: - по виду ткани; - по форме (рукавные, плоские); - по способу регенерации (встряхивание, продувка); - по числу секций. Скорость фильтрации 1-3 м/мин, в зависимости от фильтрующей ткани. При скорости выше рекомендуемой, происходит уплотнение пылевого слоя на поверхности, увеличение сопротивления и возможность срыва ткани с каркаса [9] Рассчитаем площадь фильтра по формуле:   Где gф- газовая нагрузка на ткань м/мин;    Sр- поверхность регенерации, м2  При- количество регенерирующих секций при=1 Пф- количество фильтрующих секций пф=1   По расчету площади поверхности фильтрующей был подобран фильтр марки ФРУ [16] Технические характеристики рукавного фильтра данной марки приведены в таблице 3. Таблица 3

Список литературы.

|