Фомина. 1. Материалы стальных мостов классификация сталей Материалы стальных мостов

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

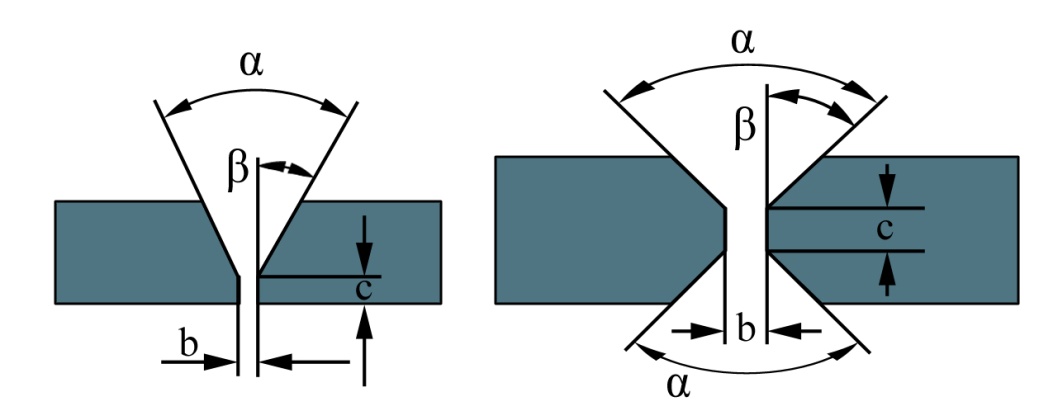

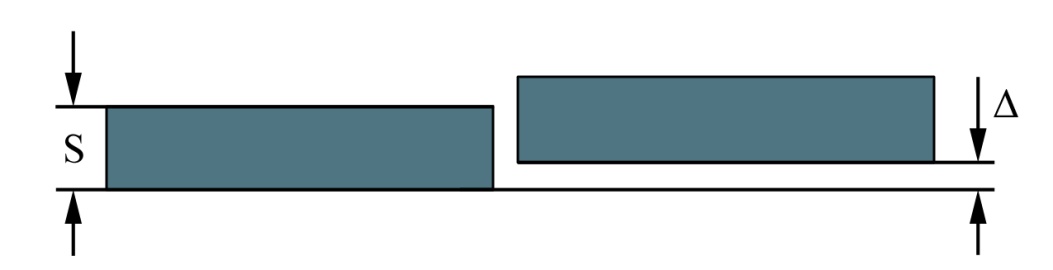

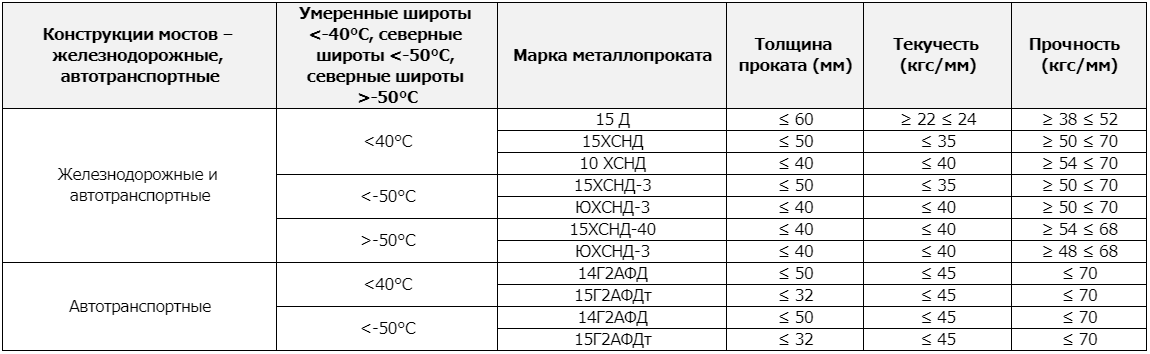

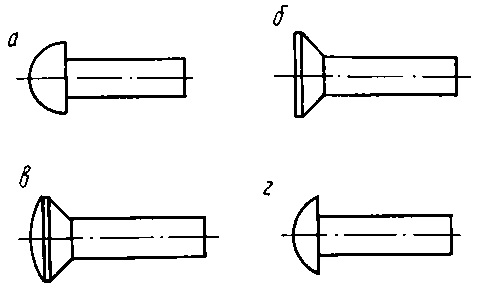

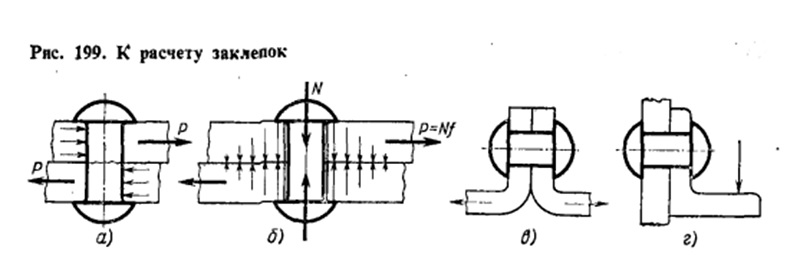

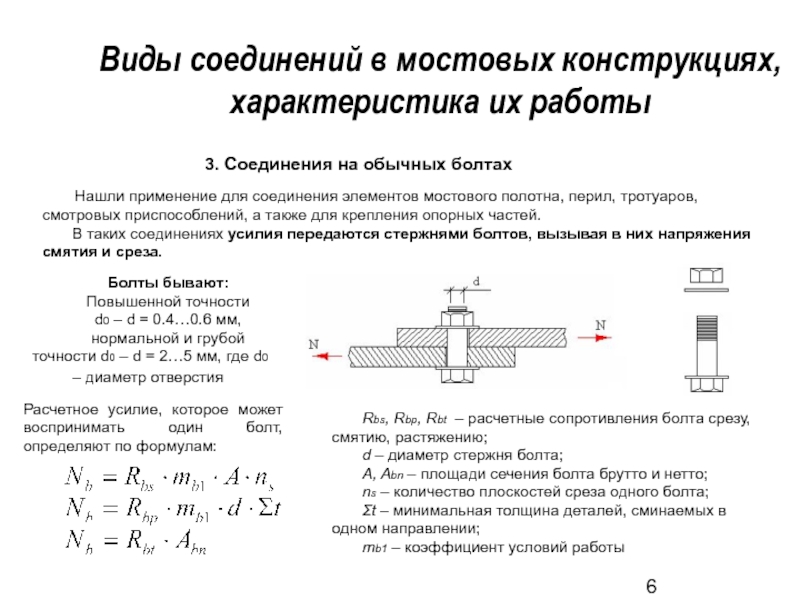

1. Материалы стальных мостов + классификация сталей Материалы стальных мостов Для конструкций мостов, работающих на многократно повторяющиеся тяжелые динамические нагрузка, применяют высококачественные углеродистые, низколегированные, мартеновские, конверторные, горячекатаные стали, удовлетворяющие требованиям действующих ГОСТов и СНиПов. Марки стали: Мостовые конструкции изготовляют из сталей различных марок, отличающихся друг от друга химическим составом, способом выплавки и термообработки, механическими и другими свойствами. Для основных несущих элементов про- летных строений применяют специальные стали марок 1бД, I5ХСНД и 10ХСНД 1, 2 а 3-й категорий. Для второстепенных элементов мостовых конструкций применяют стали марок ВСтЗ, ВСт2, 09Г2С, 10Г2С, 14Г2 и др. Классы стали: В зависимости от механической прочности все стали подразделяются на семь классов, которые обозначают буквой С (сталь) и числами, показывающими: в числителе — временное сопротивление, а в знаменателе — предел текучести стали (в кН/см2). Например, сталь марки 10ХСНД относится к классу С52/40. Кроме того, стали делятся на три группы: обычной прочности — включающие малоуглеродистые стали класса С 38/23; повышенной прочности — низколегированные стали классов С44/29, С46/33 и С52/40, в высокой прочности—термоупрочненные стали классов Сб0/45, С70/б0 и С85/75. По качественным характеристикам углеродистая сталь подразделяется на три группы: нормального качества, качественные и высококачественные. Металлы обычного качества распределяются по 6 категориям. Перечисленные свойства материала зависят от процентного содержания фосфора (далее также – Р) и серы (далее также – S). Примеси фосфора являются причиной хрупкости материала, а сера придает стали такое негативное свойство, как красноломкость – образование трещин и надрывов при горячей прокатке или штамповке. Качество сплавов зависят еще от одного параметра – степени раскисления, определяемого содержанием примеси марганца. По данному показателю сталь делится на 3 категории: кипящая (КП) – наиболее хрупкая, более подвержена коррозии, но в то же время самая дешевая; спокойная (СП) – однородная по составу, хорошо выдерживает ударные воздействия, наилучшим образом сопротивляется механическим нагрузкам; полуспокойная (ПС) – по однородности состава располагается между сталью КП и ПС. Для мостовых конструкций применяют стальные сплавы разновидностей СП и ПС, в том числе низколегированные, с добавлением примесей никеля, хрома, кремния, ванадия, меди и других металлов.  Примеры маркировки стальных сплавов По своим характеристикам для пролетных строений, имеющих сварные соединения, наилучшим образом подходит качественная малоуглеродистая сталь 16Д (аналог – М16С). Кроме нее, для производства балок пролетных строений, а также других конструкционных элементов, используются еще несколько марок металлопроката (см. таблицу).  Низколегированный стальной прокат 14Г2АФД и 15Г2АФДт применяют при строительстве всех типов мостовых сооружений, кроме железнодорожных. Низколегированные, с добавками никеля и хрома, сплавы 15ХСНД и 10ХСНД более универсальны и могут использоваться во всех разновидностях мостов. На тех участках, где в несущих конструкциях допускается отсутствие сварных соединений, можно применять другие марки металлопроката (см. табл.).  2. Сортамент. Сортамент — это совокупность прокатных профилей отличающихся по форме и размерам. Профиль — это форма поперечного сечения прокатного изделия. Сортамент делится на группы: листовой (лист, полоса ): горячекатанные; холоднокатанные (листы всех размеров); Профнастил (стеновой или кровельный материал для наружных ограждений, стен и крыш). сортовой: простой (круг, квадрат, полоса плоского сечения); арматура (изделие из металла, применяемое для армирования железобетонных конструкций); фасонный: общего потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили и другие); cпециального назначения (рельсы железнодорожные широкой и узкой колеи, рельсы трамвайные, профили машиностроения, судостроения, нефтяной и электропромышленности). трубы: круглые: бесшовные; сварные; другие: профильные; с переменным размером сечения; специальные виды проката (бандажи, колёса, шары, периодические и гнутые профиля). Для расчетов необходимо иметь таблицы сортамента проката: Уголки стальные горячекатаные равнополочные (по ГОСТ 8509—93) Двутавры стальные горячекатаные (по ГОСТ 8239—89 ) Швеллеры стальные горячекатаные (по ГОСТ 8240—89) 3. Соединения на заклепках Заклепка – разновидность крепежа, деталь заклепочного соединения в виде круглой трубы или стержня, имеющая с одной стороны закладную головку и с другой стороны замыкающую (также известная как «высадная») головку, которая образуется в процессе клепки. Заклепочное соединение является неразъемным. Заклепки, как правило, производят из мягкой стали марок Ст.2 (кп, пс, сп) и Ст.3 (кп, пс, сп), обладающими хорошими пластическими свойствами и вязкостью. Головки заклепок могут иметь различную форму. Чаще всего в при возведении металлоконструкций используют заклепки с полукруглой (а – высокая, г – низкая), потайной (б) и полупотайной (в) головками.  Для создания заклепочного соединения необходим ряд специализированных инструментов: спиральные развертки и сверлильные машинки для образования отверстия в конструкции переносные горны для разогрева заклепок обжимки (ручные и пневматические) для образования головки заклепки поддержки (ручные и пневматические) для удержания заклепки в рабочем положении при скреплении конструкции также необходимы клещи, зубила и прочие вспомогательные инструменты Расчет заклепочного соединения В связи с редким использованием заклепочных соединений в строительстве, современные методики расчета данных соединений отсутствуют. Согласно методическому пособию по основам конструирования, методика, ранее представленная в нынче устаревшем СНиП II-В.3-62, не согласуется с действительными условиями работы данных соединений. По СНиПу расчет стержней заклепок производится при их работе на срез (рис. 199, а), однако данное состояние возникает только после сдвига соединяемых деталей на величину зазора между стенками отверстия и стержнем заклепки, что уже говорит о разрушении соединения. При расчете правильнее исходить из величины осевой силы N, которая развивается при усадке заклепки, и силы трения P на стыке (рис 199, б). Однако трудность данного расчета обусловлена тем, что большинство величин при расчете являются переменными, и определить их с высокой точностью не представляется возможным. Также заклепочные соединения подвергаются дополнительным напряжениям, таким как растяжение или изгиб (рис. 199, в, г), что еще больше затрудняет расчет. По причинам описанных выше проблем, выбор заклепочных соединений производится главным образом с упором на опыт ранее изготовленных конструкций, которые были проверены в эксплуатации, при этом учитывают специфические условия работы проектируемого соединения. Основные требования и указания по проектированию заклепочных соединений можно найти в справочниках конструктора и другой профессиональной литературе.  4. Соединения на обычных болтах Болты обычной прочности для металлических конструкций рекомендованные разделяются на классы по точности «А», «В» («А» - болтыповышенной точности, «В» - нормальной точности). Болты класса точности «А» выпускаются по ГОСТ 7805-70, болты класса точности В выпускаются по ГОСТ 7798-70. Они различаются допусками и отклонениями диаметра болта от номинала. Диаметр отверстия для болтов класса точности«В» на 2-3мм больше диаметра болта. Для болтов класса точности«А»выполняются отверстия, которые сверлятся на проектный диаметр в собранных элементах. При этом диаметр отверстия под болт выполняется больше диаметра стержня болта на 0,25 - 0,3 мм. Различают классы прочности болтов 5.6, 5.8, 8.8, 10.9, 12.9. Класс прочности болтов обозначен числами. Первое число, умноженное на 10, обозначает временное сопротивление материала болта ( , / ) 2 кгс мм в , а произведение первого числа на второе – предел текучести материала болта ( , / ). 2 кгс мм ут Как правило, для соединения несущих металлических конструкций применяют болты М16, М20, М24, М30, М36, М42, М48. Наиболее распространѐнные болты к применению М16, М20, М24. В маркировке болта М – резьба метрическая, число – обозначает наружный диаметр стержня болта в мм. Расчѐт болтов обычной прочности ведут из возможного вида разрушения соединения по срезу болта при толстых соединяемых листах или по смятию поверхности отверстия при тонких листах. Определение количества требуемых болтов в соединении Расчетное усилие, которое может быть воспринято одним болтом определяется по формулам: - из условия среза - из условия смятия При действии на болтовое соединение силы N, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. Количество болтов в соединении принимается по расчѐту, но не менее двух, исходя из удобства монтажа.   5. Сварные соединенияСварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.  Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ14771-76 «Швы сварных соединений, сварка в защитныхгазах»): — Стыковое – «С»; — Торцевое – «С»; — Нахлёсточное – «Н»; — Тавровое – «Т»; — Угловое – «У». В СТЫКОВОМ (С) сварном соединении поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам. Основные виды стыковых сварных соединений представлены на рисунке ниже.  Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки. ТОРЦЕВОЕ (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.  Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога. ВНАХЛЁСТОЧНОМ (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.  Нахлёсточные соединения менее чувствительные к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных. ТАВРОВОЕ (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.  Тавровые Соединения обеспечивают высокую жёсткость конструкции, но чувствительны к изгибающим нагрузкам. УГЛОВЫМ (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.  Все сварные соединения могут быть выполнены: — односторонние (SS), когда источник нагрева перемещается с одной стороны соединения; — двухсторонние (BS) ,когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения. Основные типы, конструктивные элементы и размеры сварных соединений приведены в таблице:  При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок , а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки.

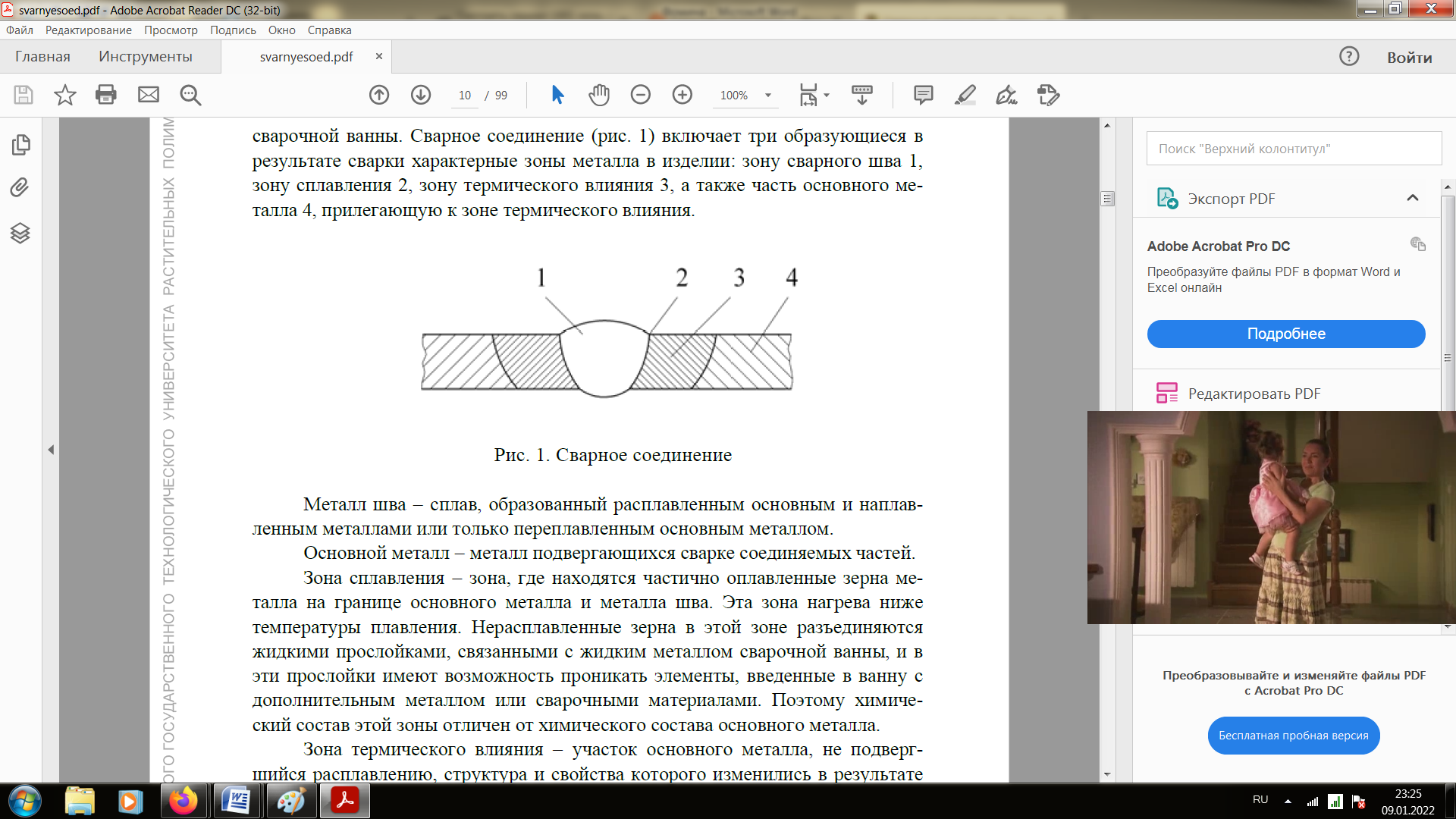

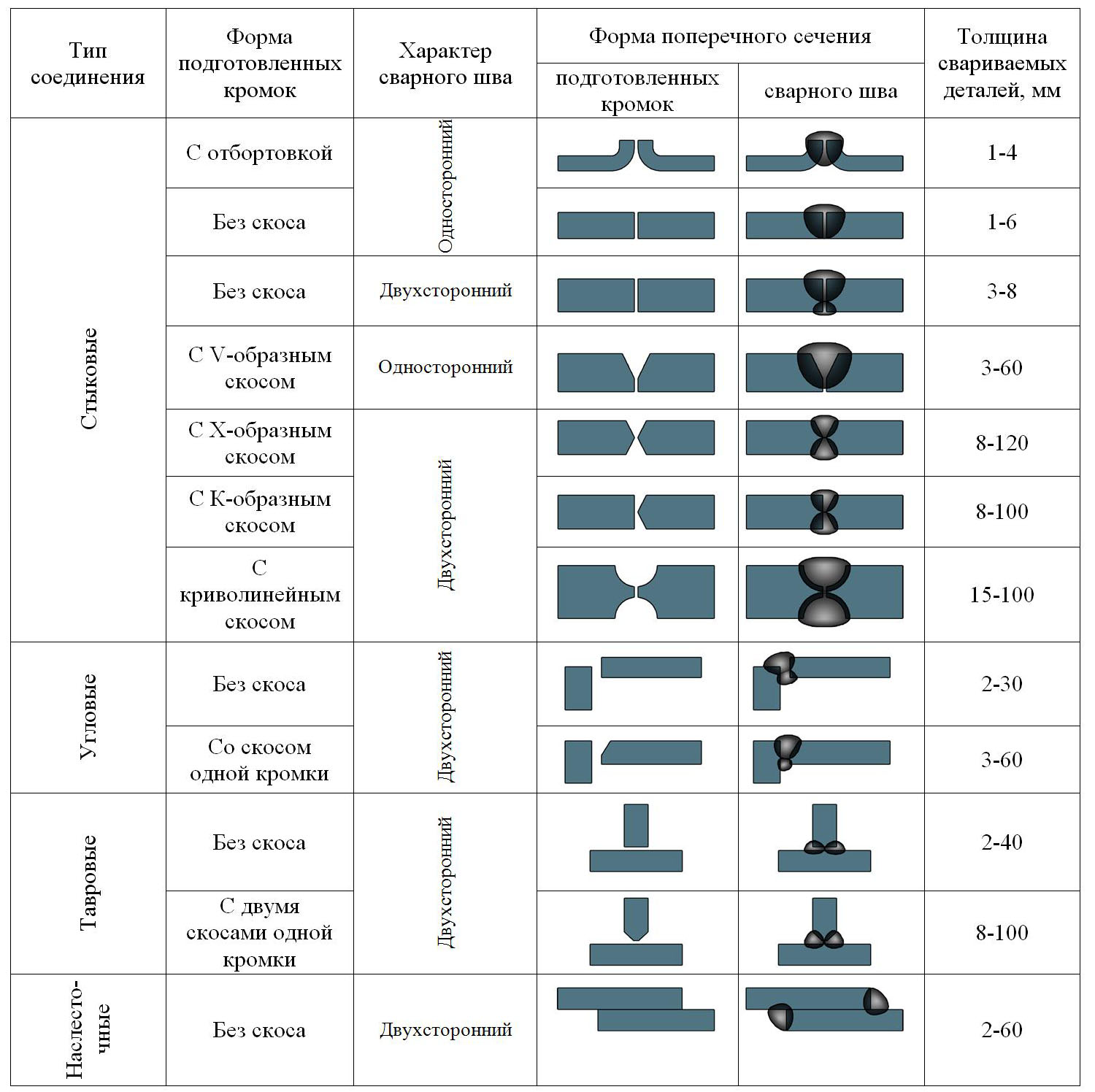

Стандарты сварных соединений и условные обозначения нестандартных швов приведены в таблице:

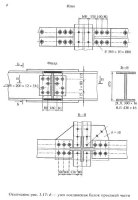

6. Соединения на фрикционных высокопрочных болтах В болтовых соединениях всегда возникают силы трения между соприкасающимися поверхностями в результате стягивания элементов соединения болтами. Однако в том случае, когда сила натяжения болта не контролируется, трение при расчете соединения не учитывается, а соединение, в том числе и соединение, выполненное на болтах из материала высокой прочности (соединение на высокопрочных болтах с неконтролируемым натяжением болтов), рассчитывается на срез и смятие как обычное болтовое соединение. Фрикционное соединение на высокопрочных болтах — это соединение с контролируемым натяжением болтов. Силы трения, возникающие в соединении на соприкасающихся поверхностях от натяжения болтов и воспринимающие сдвигающие силы, определяются в зависимости от прочности стержня болта и характера обработки соприкасающихся поверхностей. Решающее значение в работе такого соединения имеет сила натяжения болта. Расчет на прочность самих соединяемых элементов высокопрочными болтами выполняют с учетом того, что сдвигающие усилия уже переданы (полностью или частично) силами трения соединяемых поверхностей, находящихся вне места ослабления сечения отверстиями. При этом проверку ослабленных сечений производят при статических нагрузках по площади сечения брутто А в том случае, когда площадь нетто Аn> 0,85A, а при Аn<0,85A — по условной площади Ac = 1,18An. При динамических нагрузках расчет производят по площади нетто Аn. Опыт показывает, что среднестатическое значение усилия натяжения болтов на 8 — 10% превышает контролируемое, определенное расчетом. 7. Схемы мостов под железную дорогу По схеме ж.д мосты делятся на: балочные, арочные, висячие, вантовые мосты. Строительство железнодорожных мостов чаще всего определяется из условия, каким методом будет монтироваться пролетные строения (технология монтажа). 8. Пролетные строения с ездой поверху Для установки пролетных строений с ездой поверху необходимо достаточное расстояние от верха мостового полотна до очертания подмостового габарита. Такая возможность встречается на мостовых переходах в горной местности через ущелье, узкие долины с крутыми склонами, овраги и т.п., реже на пойменных участках, где расположены несудоходные пролеты (рис. 3.32). Здесь пролетные строения с ездой поверху позволяют уменьшить расход металла, ширину, а иногда и высоту опор. Применение решетчатых пролетных строений с ездой поверху выгодно по затратам металла в мостах под железную дорогу при пролетах более 40-45 м, а в автодорожных- более 60-70 м й целесообразно при трудных условиях подвоза к строительной площадке тяжелых или негабаритных блоков сплощностенчатых балок. В железнодорожных мостах при пролетах до 33-40 м расстояние между фермами обычно назначают 2,2-2>5 м, т.е. 1/16/, и мостовые брусья укладывают на пояса ферм. При больших пролетах необходима балочная клетка, которую в пролетных строениях с ездой: 1) минимальной строительной высоты пролетного строения; 2) удобного монтажа и надежного прикрепления продольных балок к поперечным и поперечных к узлам главных ферм; 3) рационального расположения продольных связей относительно поясов главных ферм при их совместной работе как горизонтальных ферм; 4) надежной работы поперечных балок как распорок продольных и поперечных связей пролетного строения; 5) удобного включения балочной клетки в совместную работу с поясами главных ферм; 6) минимального расстояния между фермами. Для удобной установки поперечной балки на монтаже желательно иметь сечения верхних поясов гладкими - без выступающих наружу горизонтальных полок поясных уголков; в прикреплении же поперечных балок к узлам главных ферм нужно избегать работы монтажных заклепок на отрыв головок, а монтажных болтов - на дополнительные растягивающие усилия. Вариант I устройства балочной клетки соответствует условиям 3, 4, 5 и 6. Однако этажное расположение продольных балок над поперечными не только увеличивает строительную высоту пролетного строения, но и отличается эксплуатационными недостатками - быстрым расстройством заклепок или болтов, скрепляющих пояса балок, а также изгибом и даже появлением трещин в горизонтальных полках верхних поясных уголков поперечных балок. Вариант II отвечает условиям 3, 5 и 6, но также характерен значительной высотой пролетного строения и, кроме того, снижением роли поперечных балок как распорок продольных и поперечных связей; прикрепление поперечных балок усложняется необходимостью обеспечить их устойчивость. Вариант III удовлетворяет условиям 1, 2, 4 и 5, но уровень расположения диагоналей продольных связей пролетного строения оказывается ниже поясов ферм и совместная работа поясов с диагоналями вызовет дополнительный изгиб вертикальных элементов главных ферм, а также невыгодное (с большим эксцентриситетом) воздействие усилий от диагоналей на распорку связей - поперечную балку. Вместе с тем для обеспечения удобных условий по установке монтажных заклепок или болтов прикрепления попереч-ной балки к ферме между продольными балками и поясами ферм приходится предусматривать свободный промежуток с, равный 0,7-0,8 м, что приводит к увеличению расстояния между осями ферм - оно не может быть менее 3,9-4 м. Условиям 3, 4 и 5 отвечает вариант IV; здесь по сравнению с двумя первыми вариантами может быть уменьшена строительная высота пролетного строения, но ухудшаются условия прикрепления поперечных балок к узлам ферм, так как нельзя избежать работы заклепок на отрыв головок, и сохраняется недостаток этажного опирания продольных балок на поперечную, свойственный варианту I. Вариант V, по которому высоту продольных балок назначают равной высоте поясов главных ферм, полностью соответствует всем требованиям, за исключением условия 6. Однако во избежание значительного расхода металла на продольные балки для удовлетворения требований к жесткости балок здесь приходится ограничивать размер панели проезжей части. 9. Пролетные строения с ездой понизу путепроводов в стесненных городских условиях, а также когда по техническим, экономическим или иным соображениям требуется снизить отметки насыпей на подходах, необходимо применять пролетные строения с уменьшенной строительной высотой hстр. Сделать это в сплошностенчатых балках с ездой поверху сложно, так как их высота, в основном, определяется условиями прочности и деформативности. Выходом из положения может быть пропуск поездов не над главными балками, а между балками, раздвинутыми на соответствующую ширину, т.е. при езде понизу. При этом наименьшее расстояние между главными балками определяется шириной габарита приближения конструкций. Для однопутных железнодорожных мостов оно составляет не менее 5,5...5,8 м, что, в свою очередь, требует выполнения опор более широкими, чем при езде поверху. Данное соображение всегда следует иметь в виду, поскольку необходимо добиваться эффективности решений не только пролетного строения, но и моста в целом. Конструкция главных балок в рассматриваемом пролетном строении не имеет принципиальных отличий от случая езды поверху. Их характерная особенность состоит в отсутствии верхних продольных связей, мешающих езде понизу. Продольные связи можно устанавливать только по нижним поясам. При отсутствии связей верхние сжатые («открытые») пояса главных балок имеют большую свободную длину, что по условию общей устойчивости требует назначения более мощных их сечений. К примеру, ширина поясных листов в типовом пролетном строении длиной 27,6 м принята равной 650 мм вместо 490 мм в строении той же длины с ездой поверху. Устойчивость верхних поясов можно повысить также за счет устройства поперечных полурам в вертикальных плоскостях поперечных балок. Из-за большого расстояния между главными балками возникает необходимость в устройстве балочной клетки проезжей части, состоящей из продольных и поперечных балок. Нагрузка от подвижного состава передается через мостовое полотно на продольные балки, которые, в свою очередь, передают ее на поперечные, а те — на главные балки. Строительная высота при этом не зависит от длины пролета, она определяется, главным образом, конструкцией проезжей части. Необходимость в балочной клетке и специфическая работа верхнего пояса в пролетных строениях с ездой понизу приводят к повышенной в полтора—два раза металлоемкости по сравнению с пролетными строениями с ездой поверху при той же длине пролета (см. табл. 3.1), что является «платой» за пониженную строительную высоту. Ho в этом случае ничто не препятствует устройству главных балок наиболее рационального очертания — с переменной высотой, отвечающей эпюре изгибающих моментов в балке. Обеспечить минимальную металлоемкость пролетных строений с ездой понизу возможно за счет оптимальной по весу балочной клетки. Единственным се фиксированным параметром является пролет поперечной балки. Количество продольных балок и их пролет (определяющие шаг поперечных балок и нагрузку на них), в принципе, произвольны, т.к. поперечные балки могут крепиться к главным балкам в любом месте. При этом стремятся к минимальной строительной высоте балочной клетки, которая ограничена допустимым прогибом балок. По минимуму высоты преимущество имеет проезжая часть с расположением продольных и поперечных балок в одном ярусе, хотя по сравнению с двухъярусной клеткой это создает конструктивные сложности. При увеличении шага поперечных балок возрастает пролет и соответственно масса металла продольных балок, но снижают число и масса металла поперечных балок. С уменьшением шага наблюдается обратный процесс. Таким образом, можно найти оптимальный по минимуму массы балочной клетки шаг поперечных балок. Эта задача была решена Н.С. Стрелецким еще в 20-х гг прошлого века.    Мостовое полотно, устраиваемое на балочной клетке, может быть любого типа: как безбалластное, так и с ездой на балласте, с присущими каждому типу достоинствами и недостатками, о которых говорилось выше. В типовом проекте пролетных строений с ездой понизу, разработанном Гипротрансмостом в 1967 г., принято безбалластное мостовое полотно с ездой на деревянных поперечинах или железобетонных плитах. Проект также включает серию балок длиной 18,2; 23; 27 и 33,6 м (см. табл. 3.1). Относительная высота главных балок при езде понизу принимается несколько большей, чем при езде поверху — (1/9...1/13) lp, но строительная высота hстр составляет всего 0,82...0,84 м. Для примера на рис. 3.17 показаны фрагменты пролетного строения пролетом 18,2 м. Поскольку в рассматриваемых строениях высота главных балок и строительная высота независимы, главные балки можно выполнять произвольной высоты из углеродистой, относительно малопрочной, но дешевой стали. Так и поступили авторы типовой конструкции, применив сталь марки 16 (в северных условиях ее заменяют сталью 10Г2С1Д). Продольные балки проезжей части также выполнены из стали 16Д, а поперечные — из стали марки 15ХСНД или 10Г2С1Д. Стык продольных и поперечных балок при одноярусном расположении аналогичен балочной клетке решетчатых пролетных строений. Исключение составляют нижние пояса балок, где в качестве накладок используют горизонтальные фасонки продольных связей. Продольные связи раскосной системы крепят также непосредственно к нижним поясам главных балок. Узел прикрепления поперечных балок к стенкам главных балок парными уголками такой же, как в решетчатых пролетах. Особенность состоит в том, что для удобства сборки один уголок приклепывают к стенке на заводе, а другой прикрепляют на монтаже высокопрочными болтами. В силу негабаритности конструкции главные балки и балки проезжей части поставляют отдельными элементами. Затем пролетное строение собирают и устанавливают на опоры в полном сборе обычно консольным краном ГЭПК-130У либо стреловыми кранами. Одним из недостатков пролетных строений с ездой понизу является сложность выполнения ремонтных работ мостового полотна при эксплуатации. Для повышения долговечности мостового полотна его могут выполнять на металлических поперечинах. Они состоят из парных швеллеров № 20, связанных поверху горизонтальными листами. Между рельсами уложен настил из рифленого листа шириной 700 и толщиной 5 мм. Тротуары в виде сборных ребристых железобетонных плит отделены от проезда и опираются на поперечные балки. Устройство пути на металлических поперечинах позволяет снизить расходы по его содержанию. Однако и без того высокий расход металла увеличивается более чем на 500 кг на 1 м моста, усложняется устройство автоблокировки, возрастает шум при проходе поездов. |