трубы. 1. Назначение трубопровода и классификация трубопроводов

Скачать 407 Kb. Скачать 407 Kb.

|

|

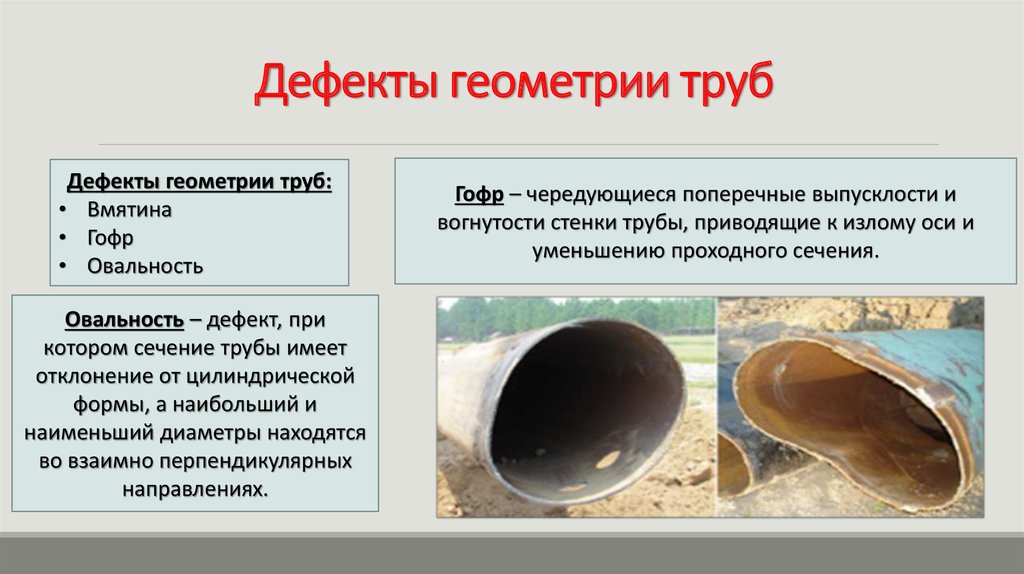

1. Назначение трубопровода и классификация трубопроводов Трубопровод – это устройство, предназначенное для транспортировки газообразных и жидких веществ, соединенное между собой трубопроводом, состоящим из трубопроводных механизмов, напорно– регулирующей аппаратуры, контрольно– измерительных приборов, средств автоматизации, опорных и подвесных механизмов, запорных механизмов, уплотнений, антикоррозийных изоляционных механизмов и материалов. К технологическим трубопроводам относятся трубопроводы, расположенные в пределах производственного предприятия для ведения технологического процесса или эксплуатации оборудования, по которым транспортируются различные вещества, в том числе сырье, полуфабрикаты, промежуточные и конечные продукты, отходы производства. Для монтажа стальных технологических трубопроводов 1 т, кроме труб, необходимы различные механизмы и арматура, средняя масса которых составляет 22% от массы труб (табл. 1). При монтаже и монтаже технологических трубопроводов используются следующие термины. Линия — часть трубопровода, в которой изделие транспортируется с постоянным рабочим параметром. Узел (рис. 1) — вертикальная часть трубопровода, ограниченная габаритами транспортировки.Трубный узел (сборочная единица) состоит из одного или нескольких элементов и арматуры, собранных с помощью соединения в одну деталь.Узел может быть немедленно установлен в конструкции или для последующего увеличения блока труб. Узлы имеют плоскость, находящуюся в плоскости роста, и пространство с двумя и более сплетениями.  Рисунок 1. Узел трубопровода Элемент (рис. 2) – часть узла трубопровода (сборочной единицы), свариваемая между собой одним или несколькими механизмами и отрезками трубопровода.  Рисунок 2. Элементы трубопровода: а — труба и отвод; б — отвод, труба и отвод; в — труба и фланец; г — фланец, труба и отвод; д — фланец и отвод; е — труба и пробка; ж — труба и тройник; з — труба и концевой переход; и — тройник, труба и эксцентриковый переход; к — тройник, труба и фланец; л — тройник, труба и отвод; м — труба и тройник, труба и отвод; н — тройник, труба и тройник; о-фланец, труба и фланец Блок труб — линия или трубопровод, состоящий из одного или нескольких узлов, арматуры и отрезков труб, соединенных между собой с помощью соединения в одну часть. Блок может быть установлен в проектное состояние без предварительного увеличения по размеру и конфигурации. Механизмы — часть трубопровода, предназначенная для соединения и крепления его частей (опоры, подвески, болта, гайки, шайбы, уплотнения) без изменения и изменения направления, проходного сечения (отвод, переход, тройник, пробка, фланец). Секция — часть трубопровода (сборочные единицы), состоящая из нескольких сварных друг с другом труб одинакового диаметра, образующих одну вертикальную линию и имеющих общую длину в пределах транспортировки. Основные параметры трубопровода: Внутренний диаметр — он определяет проходное сечение трубопровода и необходим для прохождения вещества заданной величины при эксплуатационных рабочих параметрах (давлении, температуре, скорости). Условный проход Dy — номинальный внутренний диаметр присоединяемой трубы. Трубы с одинаковым наружным диаметром могут иметь разные номинальные внутренние диаметры. Например, наружный диаметр 219 мм и толщина стенки 6 и 16 мм, Внутренний диаметр соответственно 207 и 187 мм, в обоих случаях условный проход Dy, аппроксимируется и принимается 200 мм. Условное давление рі— максимальное избыточное давление при температуре вещества или окружающей среды 20 0С. Это давление обеспечивает длительную работу трубных механизмов и арматуры в соответствии с заданным размером, температурой 20 0С и характером их прочности. Рабочее давление РЗМ — большое избыточное давление, обеспечивающее заданный порядок эксплуатации трубопроводных механизмов и арматуры. Избыточное давление рүр— при котором проводятся гидравлические испытания трубопроводов и арматуры на прочность при испытательном давлении менее 5 0С и температуре воды не более 70 0С. Технологические трубопроводы классифицируются по классам в зависимости от типа транспортируемого вещества, материала трубопровода, рабочих параметров, степени агрессивности среды, места расположения, категории и сорта. В зависимости от вида транспортируемого вещества технологические трубопроводы можно разделить на: нефте– , газ– , пар– , вода– , мазут– , масло– , бензол– , кислотно– , щелочные, а также по специальному назначению (жидкие и твердые смазочные материалы, нагревательные и вакуумные трубы). По материалу: сталь (углеводородная, легированная и высоколегированная сталь); цветные металлы и их смеси (медь, латунь, титан, свинец, алюмин); чугун неметаллические (полиэтиленовые, виниловые, фторопластовые, стеклянные); покрытые (резиной, полиэтиленом, винилом, фторопластом); эмалированное; биметаллический; По условному давлению транспортируемого вещества: вакуумные (работающие при давлении ниже 0,1 МПа; работающие при низком давлении; работающие при давлении до 10 МПа; работающие при высоком давлении более 10 МПа; без напора (работающие без избыточного давления). По температуре транспортируемого вещества: холодный (температура ниже 0 0С), нормальный (1 … 45 0С) и горячей (46 0С и выше). По степени агрессивности транспортируемого вещества: неагрессивный, менее агрессивный, умеренно агрессивный, агрессивный. По месту расположения трубопровода: соединяющие отдельные аппараты и машины внутри цеха, внутри здания или в пределах цеха или технологической установки, расположенной на открытой площадке; технологические установки , аппараты и емкости, расположенные в межцеховых, раздельных цехах. Дефекты трубопроводных конструкций и причины их возникновенияДля того чтобы определить наличие дефектов на трубопроводе необходимо провести техническое диагностирование. Техническое диагностирование осуществляется с целью определения технического состояния газопровода и установления ресурса его дальнейшей эксплуатации, на основании проведенной экспертизы. Появление эксплуатационных дефектов трубопроводов вызвано многообразными факторами, хорошо изученными и прогнозируемыми, а также случайными (например, повреждение трубопровода сторонними лицами и т.д.). Для обеспечения надежности трубопроводов необходим периодический контроль их параметров как конструктивных, так и функциональных (в процессе эксплуатации). Дефект - это любое несоответствие регламентированным нормам. Главной причиной появления дефектов является отклонение рабочего параметра от нормативного значения, обоснованного допуском. Дефекты трубопроводных конструкций подразделяются на: - дефекты труб; - дефекты сварных соединений; - дефекты изоляции. Различают следующие дефекты труб: - металлургические - дефекты листов и лент, из которых изготавливаются трубы, т.е. различного рода расслоения, прокатная плена, вкатанная окалина, неметаллические включения и др. - технологические - связаны с несовершенством технологии изготовления труб, которые условно можно разделить на дефекты сварки и поверхностные дефекты (наклеп при экспандировании, смещение или угловатость кромок, овальность труб) - строительные - обусловлены несовершенством технологии строительно-монтажных работ, нарушениями технологических и проектных решений по транспортировке, монтажу, сварке, изоляционно-укладочным работам (царапины, задиры, вмятины на поверхности труб). Причины возникновения дефектов труб: - существующая технология прокатки металла, технология непрерывной разливки стали на отдельных металлургических заводах является одной из причин изготовления некачественных труб. Нередки случаи разрушения по причине расслоения металла. - на трубных заводах входной контроль сырья несовершенен или полностью отсутствует. Это приводит к тому, что дефекты сырья становятся дефектами труб. - при изготовлении труб приходится подвергать металл нагрузкам, при которых он работает за пределом текучести. Это приводит к появлению наклепа, микрорасслоений, надрывов и других скрытых дефектов. Из-за кратковременности последующих заводских испытаний труб (20…30 с) многие скрытые дефекты не выявляются и «срабатывают» уже в процессе эксплуатации МТ. - в недостаточной степени контролируется заводами и геометрическая форма труб. Так, на трубах диаметром 500…800мм смещение кромок достигает 3мм (при норме для спирально-шовных труб 0,75…1,2мм), овальность - 2% - механические воздействия при погрузочно-разгрузочных, транспортных и монтажных операциях приводят к появлению на трубах вмятин, рисок, царапин, задиров. - при очистке трубопроводов скребками-резцами возникают дефекты пластической деформации локальных участков поверхности трубы - риски, подрезы и т.д. Эти концентраторы напряжений являются потенциальными очагами развития коррозионно-усталостных трещин. Очистка трубопроводов с помощью проволочных щеток исключает повреждения труб в виде подрезов, но при определенных режимах обработки приводит к деформациям поверхности металла, снижающим его коррозионную стойкость. - коррозионные повреждения труб (внешние - в местах нарушения сплошности изоляции, а внутренние - в местах скоплений воды). Также помимо дефектов металлургического, строительного и технологического дефектов труб различают дефекты: Дефект сварного соединения - это отклонения разного рода от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции. Наиболее часто встречаются дефекты формы и размеров сварных швов, дефекты макро- и микроструктуры, деформация и коробление сварных конструкций. Нарушение формы и размеров шва свидетельствуют о наличии таких дефектов, как наплывы (натеки), подрезы, прожоги, незаваренные кратеры. Наплывы - чаще всего образуются при сварке горизонтальными швами вертикальных поверхностей, в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными (в виде отдельных застывших капель) или протяженными вдоль шва. Причинами возникновения наплывов являются большая сила сварочного тока, длинная дуга, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск. Подрезы - представляют собой углубления, образующиеся в основном металле вдоль края шва. Подрезы образуются из-за повышенной мощности сварочной горелки и приводят к ослаблению сечения основного металла и разрушению сварного соединения. Прожоги - это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают вследствие недостаточного притупления кромок, большого зазора между ними, большой силы сварочного тока или мощности горелки при невысоких скоростях сварки. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва, а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактная сварка).     1. Абузова Ф. Ф., Алиев Р. А., Новосёлов В. Ф. и др. Техника и технология транспорта и хранения нефти и газа. М.: 1992. 2. Бородавкин П.П. Подземные магистральные трубопроводы. М.: 1982. 3. www. ngfr.ru 4. Wikipedia 5. mylearn.ru 6. www.trubotex.ru 7. www.pseudology.org 8. www.trubarm.ru “Теплоснабжение" В. Е Козин, Т.А. Левина, А.П. Марков, И.Б. Пронина, В.А. Слемзин. Москва 1980 год. “Монтаж трубопроводов" справочник рабочего. А.А. Персинов, К.А. Гарус Киев 1987 год. “Трубопроводная арматура” Д.Ф. Гуревич. Справочное пособие. Ленинград 1981 год. Этус. Материаловедение. Методическое пособие. Межгосударственный стандарт ГОСТ 8734-75. Н.Г. Середа, В.М. Муравьев, Основы нефтяного и газового дела. М., Недра, 1980 К.С. Басниев, Добыча и транспорт газа и газового конденсата. М., Недра, 1985. Юфин В. А. Трубопроводный транспорт нефти и газа. – М. : Недра, 1976. « Предыдущая 1 2 3 Страница 4 Н.Г. Середа, В.М. Муравьев, Основы нефтяного и газового дела. М., Недра, 1980 К.С. Басниев, Добыча и транспорт газа и газового конденсата. М., Недра, 1985. Юфин В. А. Трубопроводный транспорт нефти и газа. – М. : Недра, 1976. |