Билет 1 02.03.2022. 1. Оборудование для диагностики подвески автомобиля (принцип работы и их различия)

Скачать 0.81 Mb. Скачать 0.81 Mb.

|

|

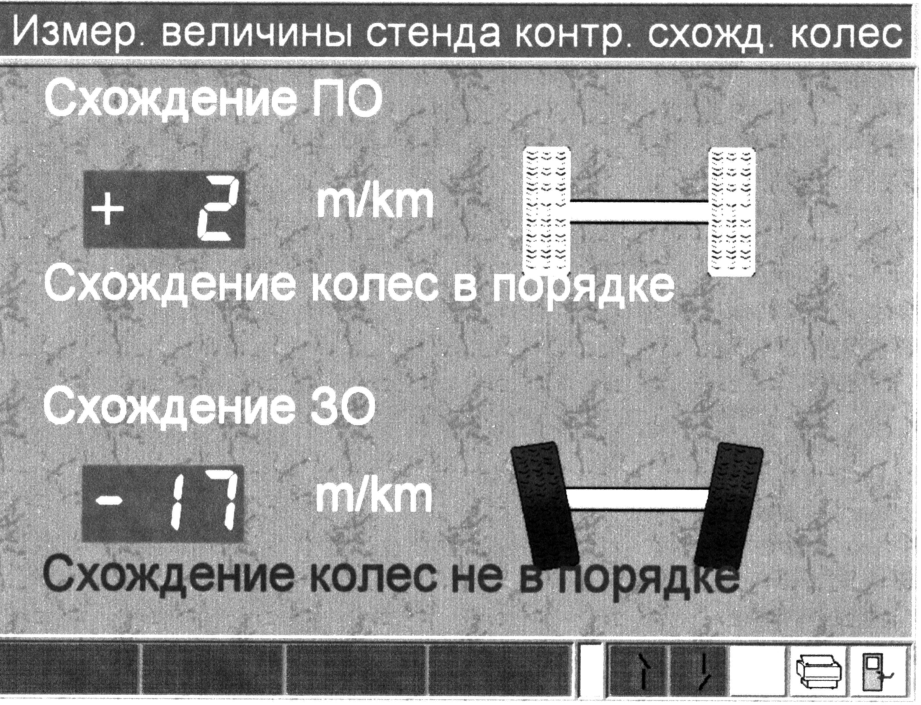

МДК 04.04 «Производственное оборудование» Билет №1 1. Оборудование для диагностики подвески автомобиля (принцип работы и их различия). Автомобильная подвеска - это совокупность устройств, которые обеспечивают упругую связь колес автомобиля с несущей системой автомобиля (рамой, кузовом и т.д.), а также регулирует положение кузова во время движения и уменьшает нагрузки на колеса. Работа подвески основывается на преобразовании энергии, возникающей при наезде на неровность дороги в перемещение упругого элемента подвески, вследствие чего энергия уменьшается, а плавность хода возрастает. Несмотря на большое многообразие типов подвесок, все они должны отвечать определенным требованиям. Основные неисправности ходовой части: - изгиб, трещины и изломы продольных балок и поперечин рам; - ослабление болтовых и заклепочных соединений; - потеря упругости рессор, поломка их листов; - утрата работоспособности амортизаторов; - деформация передней балки; - изнашивание шкворневых соединений; - разработка подшипников и их гнезд в ступицах колес. Для обнаружения дефектов крепления и зазоров в шарнирных соединениях, сайлентблоках, кронштейнах амортизаторов ходовой части легковых и грузовых автомобилей, в подвеске двигателя, рулевом приводе, подшипниках ступиц колес и т.п., а также выявления мест возникновения различных посторонних стуков и скрипов предназначен детектор люфтов ходовой части и подвески. Детектор люфтов (рисунок 1) представляет собой одну (две) стационарно установленные платформы, состоящие из неподвижных плит с антифрикционными наладками и подвижных площадок, которые лежат на антифрикционных накладках и могут перемещаться под воздействием штоков гидро- или пневмоцилиндров, расположенных во взаимно перпендикулярных направлениях.  Рисунок 1 – Внешний вид детектора люфтов 1 - электрошкаф; 2 - пульт управления с электрическим фонарем; 3 - гидро- или пневмоцилиндры; 4 - подвижные площадки Принцип работы детектора заключается в принудительном перемещении колеса передней подвески автомобиля знакопеременными силами и визуальном определении соответствующих люфтов. Колеса автомобиля устанавливают на две подвижные площадки, которые под действием привода попеременно, с частотой примерно 1 Гц, перемещаются в разные стороны, имитируя движение колес по неровностям дороги. Сочлененные узлы (шаровые опоры, шкворневые соединения, шарниры рулевых тяг, узел посадки сошки руля и др.) визуально проверяют на недопустимые перемещения, стуки, скрипы. В зависимости от модели стенда площадки, на которых устанавливаются колеса автомобиля, передают поперечные, поперечнопродольные или поперечно-продольные и диагональные (по диагонали под углом 45°) колебания с частотой примерно одно движение в секунду, имитируя движение по дороге. Ход площадок в одном направлении (в зависимости от модели стенда) составляет 40…150 мм. Детекторы для проверки легковых автомобилей развивают усилие около 11 кН, грузовых - около 30 кН. Контроль соединений осуществляют визуально с помощью подсветки, вмонтированной в переносной пульт управления, на которой размещена также кнопка управления площадками. Детектор люфтов может монтироваться на осмотровых канавах, эстакадах, платформенных электрогидравлических подъемниках ножничного типа (в двух исполнениях - с заглублением либо установкой на поверхности). В автотранспортных организациях для определения углов установки колес используют динамические фиксирующие силы, действующие на элементы стенда (диагностические параметры вращающихся колес автомобиля), и статические стенды (для проверки углов установки колес неподвижного автомобиля). Принцип действия динамических стендов следующий: колеса автомобиля при проезде площадки стенда или вращении на его роликах создают при контакте шин с опорной поверхностью боковую силу, которая фиксируется специальными устройствами. По типу опорно-воспринимающих устройств динамические стенды подразделяются на роликовые (барабанные) и площадочные. Основной недостаток динамических стендов - невысокая точность измерения. Такие стенды представляют собой площадку (площадки), имеющую возможность поперечного перемещения. Если колесо автомобиля по своим углам установки расположено не оптимально, тогда при движении в пятне контакта колеса с дорогой возникает поперечная сила, которая сместит площадку в сторону. Это смещение определяется в метрах на 1 км (рисунок 2). По его величине определяют боковую силу, которая зависит от параметров установки управляемых колес. Смещение площадки указывает на общее состояние ходовой части и рулевого управления автомобиля. Стенд для экспресс-диагностики положения колес (рисунок 3) имеет рамную конструкцию, предназначенную для проезда через его подвижную контрольную платформу колеса в заданном направлении и измерения ее горизонтального перемещения в направлении, перпендикулярном направлению проезда.  Рисунок 2 – Принцип определения положения колес  Рисунок 3 – Конструкция стенда для экспресс-диагностики положения колес 1…3, 6, 7 - салазки; 4 - измерительный датчик; 5 - измерительная плита; 8 - направляющие; 9 - устройство сдвига; 10 - короб Основными элементами конструкции стенда являются: плита, по которой проезжает колесо проверяемой оси автомобиля; салазки, служащие для перемещения плиты; устройство сдвига, которое связано с измерительной плитой и может передвигаться по направляющим. В свою очередь с устройством сдвига связан измерительный датчик, представляющий собой потенциометр, регистрирующий величину сдвига и направление перемещения плиты при проезде по ней автомобиля. Нахождение автомобиля на площадке определяется датчиком присутствия, находящимся под подвижной площадкой. При переезде через измерительную плиту, установленную на уровне пола, она отжимается вправо или влево в зависимости от движения колеса, что отображается на экране (рисунок 4). Результаты измерений записываются автоматически последовательно (сначала для переднего, а затем для заднего моста) и отмечаются различными цветами.  Рисунок 4 – Данные контроля схождения колес автомобиля Зеленым цветом отображаются положительные результаты проверки (увод колеса находится в пределах 0…7 м/км), оранжевым - удовлетворительное состояние (7…14 м/км), красным - неудовлетворительное (увод больше 14 м/км или результаты увода отрицательные). Неудовлетворительные результаты проверки свидетельствуют о неисправностях шин, колес, подвески, рулевого управления или указывают на необходимость регулировки углов установки управляемых колес. Площадочные стенды характеризуются высокой производительностью, так как время контроля определяется продолжительностью проезда площадок передними колесами автомобиля со скоростью 3…5 км/ч. Для более точного определения углов установки управляемых колес необходимо использовать статические стенды на отдельном посту, которые позволяют достаточно точно измерять величину схождения и развала колес, продольного и поперечного наклона шкворня (оси). По типу измерительных устройств эти стенды подразделяются на оптико-электрические, лазерные и электронные. Для грузового автомобиля нельзя использовать оборудование, применяемое для диагностики и регулировки углов установки колес легкового автомобиля, поскольку на таком оборудовании измеряются углы установки колес по отношению друг к другу, но не учитывается геометрия несущей рамы. Если на таком оборудовании диагностировать грузовой автомобиль, то высока вероятность получить большую погрешность результатов и не заметить неправильно выставленного положения колес либо отрегулировать его неправильно. Это, в свою очередь, вызовет ухудшение аэродинамических свойств транспортного средства, что приведет к повышенному расходу топлива. В связи с этим для грузовых автомобилей применяют специальные стенды, которые отличаются от стендов для проверки углов установки колес легковых автомобилей. Линейки. Проверку схождения колес грузовых автомобилей можно производить с помощью специальных линеек. Наиболее распространенной является линейка модели «ПСК-ЛГ» (грузовые автомобили) российского производства. Линейка выполнена в виде трубки с ручкой, на одном конце которой крепится измерительный наконечник, а на другом - корпус. На корпусе трубки расположена подвижная втулка, на которой установлена отсчетная шкала. Внутри трубки перемещается выдвижной шток, в который ввертывается удлинитель со вторым измерительным наконечником. Принцип измерения угла схождения колес основан на определении разности величин расстояний, измеренных между различными точками противоположных друг к другу передних колес автомобиля. Амортизаторы наряду с другими системами и агрегатами обеспечивают безопасность движения автомобиля. Внешними проявлениями неисправности амортизатора являются: продолжительное раскачивание кузова при движении по неровному дорожному покрытию; увеличивающееся колебание кузова при движении по неровному дорожному покрытию; неравномерное и неустойчивое движение колес (подпрыгивание) при движении в определенном диапазоне скоростей, в том числе и на поворотах; отклонение от заданной траектории движения автомобиля при торможении; неустойчивое прохождение поворотов и занос автомобиля; увеличенный износ шин, характеризующийся стиранием рисунка шин; появление щелчков и постороннего шума при движении автомобиля. Существует несколько методов определения состояния амортизаторов: - визуальный осмотр; - раскачивание автомобиля; - проверка степени нагрева амортизатора; - оценка поведения автомобиля в движении; - стендовая диагностика. Визуальный осмотр предусматривает прежде всего выявление на поверхности корпуса амортизатора подтеков масла, что свидетельствует о потере герметичности и частичном или полном выходе амортизатора из строя. Раскачивание автомобиля - оценка состояния амортизаторов по количеству колебательных движений кузова при раскачивании стоящего автомобиля до момента полной остановки кузова. Если амортизаторы рабочие, то после прекращения раскачивания кузов останавливается уже на первом или втором (в зависимости от интенсивности раскачивания) свободном качке. Проверка степени нагрева основана на учете принципа действия гидравлических амортизаторов, которые преобразуют энергию колебаний в тепловую энергию. Из этого следует, что чем теплее амортизатор, тем эффективнее он выполняет свою функцию. Более низкая температура данного амортизатора по сравнению с другими - доказательство снижения эффективности его работы. Если на общем фоне сильно нагревается только один амортизатор, то значит, остальные полностью или частично потеряли способность гасить колебания. Оценка поведения автомобиля в движении возможна потому, что при неисправных амортизаторах уже на скорости 80…90 км/ч начинает проявляться плохая управляемость автомобиля на дороге, особенно неровной, появляются продольная и поперечная раскачка, снижается курсовая устойчивость. Раскачка имеет слабо затухающий характер и при очередных неровностях ее амплитуда увеличивается. При движении по кривой автомобиль плохо или с большим опозданием реагирует на поворот рулевого колеса. Стендовая диагностика - самый точный метод определения состояния амортизаторов. Существует два способа данной проверки: на автомобиле при установке его колеса на рабочие площадки вибрационного стенда; проверка величины демпфирующего усилия снятого амортизатора на специальном измерительном стенде. Второй способ дает более точные результаты, однако из-за неудобств и сложностей, вызванных необходимостью снимать амортизаторы, он не нашел широкого применения, тогда как первый способ распространен достаточно широко. Для оценки состояния подвески (в первую очередь, амортизаторов) в процессе эксплуатации автомобиля применяются стенды, имитирующие движение автомобиля по дорожным неровностям. Действие таких стендов основано на моделировании резонанса в подвеске автомобиля, возникающего в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов. Одним из объективных способов стендовой диагностики является шок-тест (shock-test). Он проводится на стенде, состоящем из небольшого пневматического подъемника и устройства с подпружиненными рычагами, отслеживающего вертикальные перемещения кузова. Колеса испытуемой оси приподнимаются на высоту 10 см, а затем резко опускаются, что вызывает колебания кузова. По результатам их измерения компьютер стенда вычисляет коэффициент затухания колебаний для каждого амортизатора испытуемой оси и сравнивает с предельно допустимой разницей. Однако этот метод не дает информации о реальном состоянии амортизаторов, поэтому он не получил широкого распространения. Наиболее распространенные способы стендовой диагностики амортизаторов: EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении), при котором анализируются вибрационные колебания измерительной пластины с заданной частотой (способ резонансных колебаний); резонансный способ измерения амплитуды колебаний подвески BOGE/MAHA. Стенд, применяемый для проверки амортизаторов указанными способами, представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами (рисунок 5). Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 6, приводимого в движение электродвигателем 3.  Рисунок 5 – Схема стенда для проверки амортизаторов 1 - колесо автомобиля; 2 - площадка; 3 - электродвигатель; 4 - маховик; 5 - рычаг; 6 - эксцентрик При подключении стенда площадки начинают совершать вертикальные колебания с разной амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с площадками. При достижении максимальной частоты возбуждения источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний: чем оно значительнее, тем хуже работает амортизатор. Стендовая диагностика по резонансным колебаниям заключается в использовании вибрационных колебаний измерительной пластины с заданной частотой (рисунок 6). При этом база колебаний в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно посередине измерительной площадки стенда для проверки амортизаторов. В состоянии покоя измеряют статическую массу колеса. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, потом правой). С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 24…25 Гц; при этом измерительная площадка перемещается как жесткое звено.  Рисунок 6 – Схемы диагностирования амортизаторов по способу резонансных колебаний (а) и резонансным способом измерения амплитуды подвески (б) 1 — колесо автомобиля; 2 — пружина; 3 — кузов автомобиля; 4 — амортизатор; 5 — ось автомобиля; 6 — измерительная площадка; 7 — гибкий торсион Динамическую массу колеса (масса колеса на плите при частоте колебаний 25 Гц) делят на статическую массу (масса колеса на плите при частоте колебаний 0…1 Гц) и определяют коэффициент падения массы. Например, пусть статическая масса колеса (при частоте 0 Гц) равна 500 кг, а динамическая (при частоте 25 Гц) — 250 кг. Тогда коэффициент падения массы колеса (в процентах): (250/500) · 100 % = 50 %. При значениях коэффициента падения массы 70…85 % — подвеска в хорошем состоянии. Значения коэффициента 40…70 % оценивают подвеску как работоспособную. При значениях коэффициента меньше 40 % амортизаторы подлежат замене, меньше 20 % — в амортизаторах, как правило, полностью отсутствует масло. Результаты оценки состояния левого и правого амортизаторов не должны различаться более чем на 25 %. Большое значение разности коэффициентов падения массы по колесам оси говорит о низкой устойчивости автотранспортного средства на дороге. Обработка результатов базируется на эмпирических значениях, которые были получены с помощью серийных исследований автомобилей различных производителей. При этом предполагается, что у среднестатистического автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось. Способ резонансных колебаний имеет следующие недостатки: результаты измерений зависят от давления воздуха в шине диагностируемого автомобиля; при диагностировании обязательно расположение колеса точно посередине площадки амортизаторного стенда. 2. Назовите домкраты, относящиеся к механическому типу привода (особенности конструкции, их плюсы и минусы). Домкрат – это специальный механизм, который предназначен для подъема тяжеловесных грузов. Домкраты бывают передвижными или переносными. Удобство домкрата - в его мобильности. Сама конструкция этого механизма намного компактнее, чем другие приспособления, выполняющие подобную функцию (тали, лебедки и т.д.). К тому же, домкрат, в отличие от талей, лебедок и др. механизмов располагается непосредственно под грузом. Отпадает необходимость в использовании громоздких приспособлений. Этим домкрат заслужил свою популярность не только на строительных площадках, но и при проведении монтажных работ. Конструкция домкрата не требует больших материальных вложений, в отличие от других приспособлений для подъема груза. Существует несколько видов домкратов. В основе классификации - тип подъемного устройства: 1. винтовые домкраты; 2. реечные домкраты; 3. гидравлические домкраты; 4. пневматические домкраты. 1. Винтовые домкраты 1. Винтовые домкраты пользуются популярностью у автолюбителей. Их грузоподъемность до 15 т и они незаменимы для автомобилей различных видов. Конструкция таких домкратов представляют собой цилиндрическое основание, внутри один или два подъемных винта, специальная зубчатая гайка с трапецеидальной резьбой. В общем, без винтового домкрата не обойтись, ели необходимо пометить груз на вращающуюся пяту (сверху) и лапу (снизу). Винтовые домкраты надежны и удобны в эксплуатации, не требуют дополнительных затрат на специальные подставки, также винтовые домкраты очень устойчивые и прочные. 2. Реечные домкраты Среди других видов домкратов, самыми распространенными для ремонтных, строительных, монтажных и демонтажных работ считаются реечные домкраты. Для реечных домкратов характерно то, что конец рейки отогнут на 90 градусов. С помощью такой конструкции не составит труда поднять груз даже с низко размещенной опорной поверхностью, т.к. сам реечный домкрат обладает низко расположенной подъемной площадкой. Встречаются модели, где высота этой площадки составляет всего 9см. Среди реечных домкратов различают рычажные и зубчатые. Рычажные. Конструкция рычажных домкратов представляют собой качающийся приводной рычаг, который выдвигает рейку. Зубчатые. В зубчатых домкратах приводной рычаг заменен на шестеренку, которая вращается при помощи приводной рукоятки. Чтобы груз был надежно зафиксирован на определенной высоте и в нужном положении, одна из шестеренок снабжена храповиком с "собачкой". Общее для зубчатых и рычажных домкратов является наличие грузонесущей рейки с опорной чашкой. Стопорные устройства помогают удерживать груз на этой чашке. Реечные домкраты прекрасно подходят для подъема грузов весом до 6 т, от 6 до 15 т и свыше 15 т, для этих целей используют реечные домкраты одно, двух, или трехступенчатой передачи. Такие домкраты можно использовать и в вертикальном и в горизонтальном положении, они удобны в эксплуатации, обладают грузоподъемностью от 2 до 20 т, хорошо ремонтируются и являются универсальным средством для подъема и фиксации груза. Очень популярны и универсальны в эксплуатации зубчатые домкраты чешской компании Brano. Их грузоподъемность достигает 20 т и конструкция включает в себя 2 подъемные площадки (верхнюю и нижнюю). Компания Brano выпускает большое количество различных моделей домкратов. Например, модели 15-00, 15-01 и Z23 прекрасно подходят для подъема грузов на строительных площадках, при монтажных работах. Часто их используют при ремонте вагонов и ж/д путей. Конечно, не стоит сбрасывать со счетов и отечественные аналоги реечных домкратов. Как правило, их надежность и качество ничуть не уступает зарубежным. 3. Гидравлические домкраты домкрат гидравлический груз трудозатраты Этот вид домкратов работает на жидкости, о чем, собственно говорит само название. Принцип работы гидравлического домкрата основан на том, что приводной насос создает давление рабочей жидкости (гидравлическое масло) и тем самым перемещает поршень (плунжер). Таким образом, происходит процесс поднимания груза. Далее, жидкость переходит в резервуар насоса и груз опускается. От других домкратов, гидравлические отличаются целым набором качеств: · при малых трудозатратах, гидравлические домкраты обладают большой грузоподъемностью; · высокий КПД; · плавность хода; · жесткость и компактность конструкции. Минусы гидравлических домкратов: · гидравлические домкраты имеют высоту подъема намного выше, чем другие домкраты; · высота опускания не может быть точно отрегулирована; · гидравлические домкраты чаще и серьезней ломаются, чем механические. И отремонтировать их порой сложнее и дороже. Гидравлические домкраты обладают грузоподъемностью от 2-х до 200 т. Существует множество вариантов этих домкратов: · классические бутылочные (одноштоковые и телескопические) · подкатные · специальные домкраты: o ромбовые o двухуровневые o зацепные. Одним из самых универсальных и удобных видов является одноштоковый бутылочный домкрат. Для этого вида подвластны работы любой сложности, благодаря удобной конструкции и универсальности в эксплуатации. В область применения одноштокового бутылочного домкрата входит монтаж и демонтаж, как на стройплощадках, так и на машиностроительных заводах, ремонт автомобилей и др. Такой домкрат бутылочный можно использовать даже для силового узла прессов трубогибов, труборезов и т.п. Хранить одноштоковый бутылочный домкрат необходимо в вертикальном положении, во избежание вытекания рабочей жидкости. Телескопический двухштоковый домкрат отличается от одноштокового лишь наличием телескопического штока. Такой домкрат позволяет поднимать груз на большую высоту, чего не достигнуть с домкратом бутылочного типа. Без подкатных домкратов, пожалуй, не обходится ни одна автомастерская. Эти домкраты отлично эксплуатируются для ремонта автомобилей различных видов. Конструкция подкатного домкрата представляет собой длинную съемную ручку, которая не только снижает трудозатраты на поднимание груза, но также и позволяет работать стоя. Единственное, что стоит учитывать при работе с подкатным домкратом - это необходимость ровной и твердой поверхности, что в некоторых случаях, может быть неудобством в использовании. Спецификацию моделей и характеристики уточняйте в разделе домкраты подкатные Следующие домкраты - это специальные. Их главное отличие от обычных - это возможность поднимать грузы на большую высоту (до нескольких метров). При помощи специальных домкратов, грузы на этой высоте надежно фиксируются. Еще один вид домкратов, который используют в автосервисах - это двухуровневый домкрат. Двухуровневый домкрат оснащен двумя подъемными площадками, и по сути представляет собой смесь подкатного и бутылочного домкрата с ножной педалью и ручным рычагом. Соответственно, этот вид домкрата можно использовать и как подкатной (на высоте от 65 до 375 мм от земли), и как телескопический (высота от 375 мм до 687 мм). Среди других домкратов, для подъема автомобилей используют гидравлический ромбовый домкрат. Хотя, зачастую он может быть легко заменен винтовым. Но все-таки гидравлический ромбовый домкрат и в эксплуатации надежнее и сложнее в использовании. Состоит ромбовый домкрат из четырех рычагов, которые соединены шарнирами. За счет изменения угла между рычагами, происходит подъем груза. Плюсы ромбовых домкратов: - небольшие размеры - большая опорная поверхность - жесткость конструкции Следующий подвид - зацепные домкраты. Такие домкраты универсальны в использовании и пригодятся в любом месте и для любых работ, где необходимая небольшая высота подхвата: - монтаж и демонтаж оборудования - автомастерские - для поднятия полотна на ж/д. Конструкция зацепного домкрата основана на конструкции обычного бутылочного домкрата. Малая высота подхвата (от 15 мм) и его пошаговая регулировка отлично подходит для сборки механизмов. 4. Пневматические домкраты Использую пневматические домкраты для работ различной сложности и направленности. Он незаменим для перемещения и поднятия груза, для монтажных и ремонтных работ и много другого. Пневматические домкраты хороши и тем, что их можно использовать на любой поверхности (рыхлый, неровный грунт). Работу пневматического домкрата обеспечивает следующая конструкция: плоская резинокордная оболочка (состоит из специальной ткани), которая увеличивается во время работы за счет подачи в нее сжатого воздуха. Сжатый воздух подается либо из баллонов с инертным газом (сжатым воздухом), либо из компрессоров автомобильных или стационарных. Для работы с пневматическим домкратом требуется минимальные усилия. Если необходимо сделать стыковку трубопроводов, то без пневматического домкрата не обойтись. Использовать их можно, при диаметре труб до 1200мм. Также, пневматические домкраты отлично подойдут и для монтажа и резервуаров большой емкости, проведения строительно-монтажных работ на различных объектах. Пневматические домкраты имеют один минус: высокую цену. На это влияют многие факторы, в том числе дорогое изготовление этого вида домкрата и сложность конструкции. Небезопасно использовать пневматический домкрат не только при сдувании, но и в то время, когда заглушен двигатель. |