1. Производство алюминия

Скачать 347.29 Kb. Скачать 347.29 Kb.

|

|

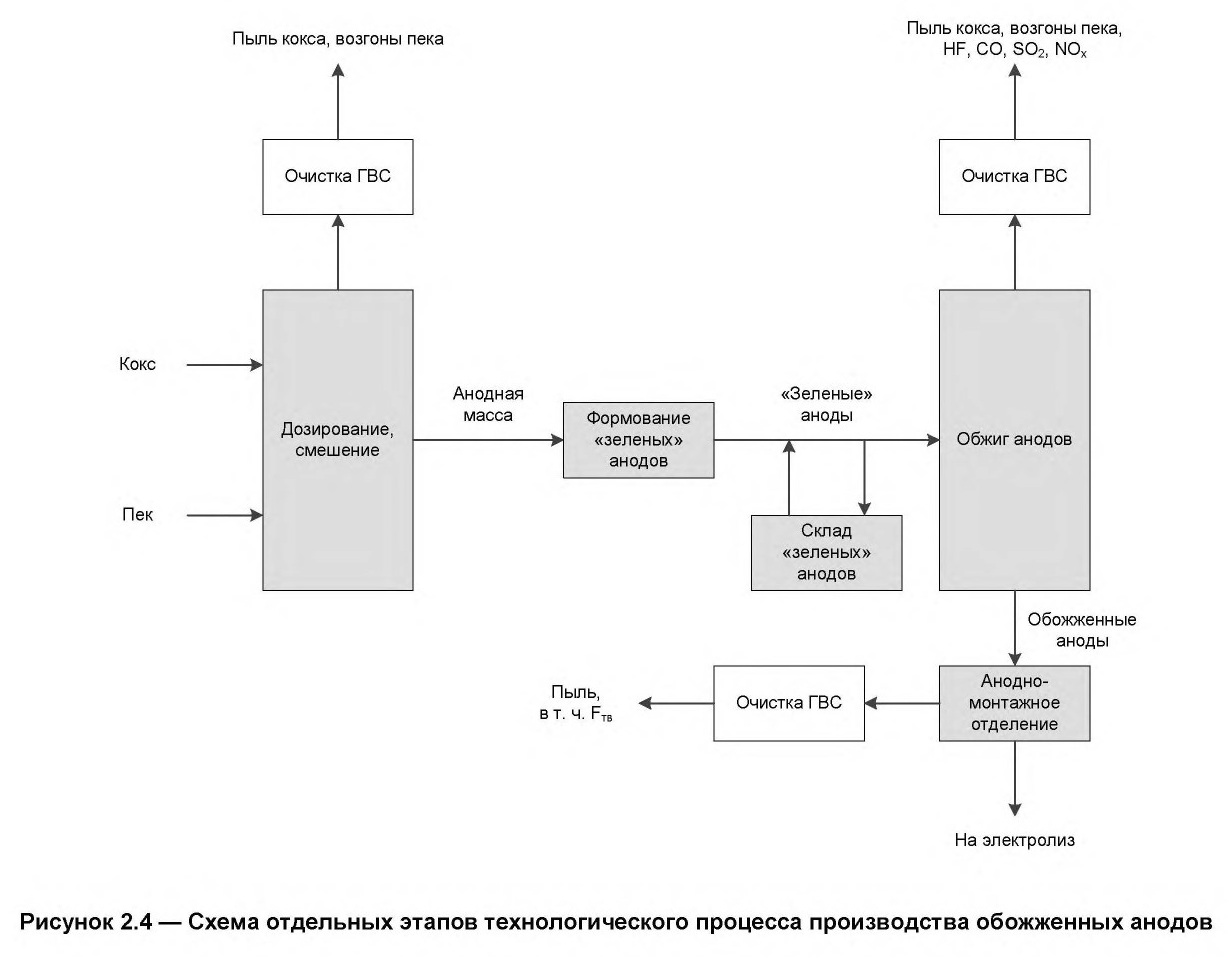

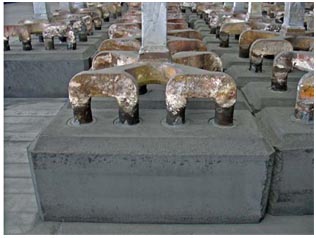

1.Производство алюминия Практически единственным методом получения металлического алюминия является электролиз криолитоглиноземного расплава. Основное сырье для этого процесса — глинозем (Al2O3) — получают различными гидрохимическими методами путем переработки минералов, содержащих соединения алюминия. Современное получение алюминия осуществляется путем электролитического разложения глинозема (Al2O3), растворенного в электролите (расплавленный криолит (Na3AlF6)). Технологический процесс осуществляется при 950–965q C в электролизных ваннах (электролизерах).Основным сырьем при производстве алюминия являются: - глинозем (АL2О3); - угольная анодная масса (предварительно обожженные угольные блоки); 2.Производство глинозема Способы производства глинозема из различных видов сырья (минералов), содержащего алюминий, основаны на получении алюминатных растворов и их свойстве самопроизвольно разлагаться при повышении температуры и концентрации на гидроксид алюминия и щелочь. Прокаливая гидроксид алюминия при температуре 1000–1200q C, получают глинозем. При производстве глинозема используется дробление , процессы выщелачивания, спекания, или комбинированные способы — выщелачивания со способом спекания. ( на рассматривается в данной работе) 3.Производство анодной массы и анодов В зависимости от типа используемого электролизера в качестве анодных материалов используется либо анодная масса или предварительно обожженные аноды. Анодные материалы являются одним из ключевых элементов в технологии электролитического производства алюминия. Угольные аноды или анодную массу для получения первичного алюминия, как правило, производят на том же алюминиевом заводе, что и сам металл. Хотя в некоторых случаях их могут производить на отдельных анодных фабриках. Сырьем для производства анодной массы и анодов служат каменноугольный пек (связующий материал) и нефтяной кокс с низким содержанием зольных примесей (наполнитель) Обожженные анодные блоки формируются в специальных цехах и готовыми монтируются на электролизерах, работающих по технологии производства алюминия с предварительно обожженными анодами. Исходный сырой кокс поступает на склад предприятия и по транспортной системе подается на первичное дробление. Далее через систему питания кокс подается в прокалочный агрегат, после которого по системе транспорта прокаленный кокс поступает в бункер запаса. Некоторые предприятия, не имея в своем составе прокалочных печей, осуществляют закупку уже прокаленного кокса. На сушку кокс поступает из бункера прокаленного кокса, затем на дробление и рассев, после чего полученные сортовые фракции прокаленного кокса подогреваются и направляются в смеситель, где происходит смешение кокса с пеком. Пек поступает на предприятие в жидком и (или) твердом виде и после подготовки с помощью дозатора и пекового насоса подается в смеситель. После смесителя анодная масса поступает на охладитель ,где снижается ее температура, а далее на вибпропресс, где и происходи формирование «зеленого» анода. Через орошаемый водой конвейер и систему транспорта зеленые аноды поступают на склад зеленых анодов . Со склада «зеленые» аноды по системе конвейеров направляются в печи обжига. Обжиг осуществляется в многокамерных кольцевых печах открытого типа с подвижной зоной «огня». Печь обжига состоит из блока вертикальных камер, соединенных между собой простенками для последовательного прохода дымовых газов из одной камеры в другую. Эти простенки делят камеры на кассеты, в которые загружаются анодные блоки. Продвижение огня производится путем переноса рампы с горелки, дутьевых и отсасывающих труб вдоль печи на одну камеру в соответствии с заданным темпом обжига. В качестве топлива используется мазут. Обожженные анодные блоки по конвейеру поступают на сборку в анодно-монтажное отделение (АМО), которое включает в себя отделение демонтажа и монтажа анодов. При монтаже обожженных анодов осуществляется заливка ниппельных гнезд чугуном, подготовка анододержателя и, как правило, покрытие поверхности анодного блока защитным слоем от интенсивного выгорания поверхностного слоя. При демонтаже огарков анодов в АМО осуществляется их зачистка от электролита, отделение от анододержателя и его зачистка, дробление огарка в дробилках для транспортировки его в заготовительное отделение. В технологическом процессе образуется некоторое количество брака «зеленых» анодов и анодной массы, которые после дробления возвращаются обратно в смеситель. При производстве анодов на специальных установках газоочистки с помощью глинозема из паров абсорбируются смолистые вещества, фториды из анодных огарков. Улавливаемая в системах аспирации и пылеочистки коксовая пыль от переделов производства анодов возвращается в производство. Схема технологического процесса производства обожженных анодов с этапа смешения сырьевых материалов представлена на рисунке 2.4.  4.Производство первичного алюминия. Алюминий производится путем электролитического восстановления оксида алюминия (глинозема), растворенного в расплавленном электролите (криолите) при температуре приблизительно 960 C. В состав электролизера входит углеродный катод, изолированный огнеупорными кирпичами по внутренней поверхности прямоугольного стального кожуха, и углеродные аноды, прикрепленные к электропроводящей анодной балке и погружаемые в раствор. Электролизеры соединены последовательно и образуют серию электролизеров. Постоянный ток подается с анодов через электролит и слой металла на катод, а затем — по комплекту проводников, известных как «ошиновка», на следующий электролизер. Жидкий алюминий оседает на катоде электролизера. Расплавленный металл периодически извлекается из электролизеров спецковшами и передается в литейное отделение для получения товарной продукции. При электролизе кислород из глинозема реагирует с углеродным анодом и образует диоксид углерода и монооксид углерода. Таким образом, в ходе этого процесса происходит непрерывный расход углеродных анодов. Основным сырьем для получения алюминия служат: глинозем, фтористые соли (криолит, фтористый алюминий) и обожженные аноды или анодная масса. Схемы производства алюминия представлена на рис. 9.3.  5.Виды электролизеров и технологий электролиза. Промышленное получение алюминия как в России, так и во всем мире осуществляется в электролизерах, различающихся по конструкции и единичной мощности. В настоящее время применяются следующие технологии электролиза: – технология производства алюминия на электролизерах с предварительно обожженными анодами (технология электролиза ОА); – технология производства алюминия на электролизерах с самообжигающимися анодами (или электролизеры с анодом Содерберга). Технология производства алюминия на электролизерах с предварительно обожженными анодами является более эффективной и экологичной , поэтому активно используется на крупных предприятиях по производству алюминия. Технология работы электролизера в данной работе не рассматривается. 6.Ключевые элементы производства высококачественных анодов Почему руководство алюминиевого завода должно уделять первостепенное значение именно качеству анодов? Среди всех сырьевых материалов, необходимых для производства первичного алюминия, сырье для производства «зеленых» анодов отличается самым большим разбросом параметров свойств, определяющих качество. Некондиционные обожженные аноды существенно влияют на стоимость производства металла и выбросы парниковых газов. Годовая производительность современных алюминиевых заводов составляет от 750 000 до 800 000 тонн, при расширении производства производительность может увеличиваться вдвое. Начальная годовая производительность смесильно-прессовых отделений на таких заводах должна составлять 500 000 тонн с возможностью увеличения до двух раз при двукратном расширении завода.  Многие годы работы по постоянному развитию и проектированию позволили заводам повысить силу тока, количество электролизеров, адаптировать выпрямители к повышенному напряжению и увеличить производительность. Смесильно-прессовые отделения, к сожалению, были лишены такого развития и проектирования, это привело к тому, что работоспособность и производительность даже самых современных смесильно-прессовых отделений остается очень низкой (35 т/ч). Все это говорит об острой необходимости в новой технологии эффективного производства высококачественных анодов при низких производственных затратах, с использованием низкокачественного сырья, поскольку материалы высшего сорта теряют свою доступность. Такие заводы должны создавать минимальные выбросы в окружающую среду, работать по самым высоким стандартам безопасности и здоровья. Такая технология должна ежедневно обрабатывать большие объемы сырья, обеспечивать производство и хранение большого количества зеленых и обожженных анодов. Поставщик технологий смесильно-прессового отделения должен учитывать стремление заводов к повышению количества произведенной продукции за счет повышения силы тока электролизеров и увеличения размеров анодов. 7. далее можно перейти на дифицит анодов на рынке.. …тенденция по рынку алюминия приведена под конец статьи https://eipc.center/wp-content/uploads/2020/08/encycl/p_two/chpt_9.pdf Алюминий получают путем электропредварительно обо Самообжигающ |