Машина непрерывного литья заготовок. МНЛЗ. 1 Технологическая часть 1 Характеристика эспц оао Уральская Сталь

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

|

1 Технологическая часть 1.1.1 Характеристика ЭСПЦ ОАО « Уральская Сталь» В настоящее время сталь остается основным конструкционным материалом, и мировое ее производство достигло 800 млн.т. в год. К концу 90-х годов сложилась следующая структура сталеплавильного производства: конвертерное 56 %, электросталеплавильное 28 %, мартеновское 16 %. При стабилизации общего производства стали на достигнутом уровне, отмечается общая тенденция снижения (до полного исчезновения в большинстве промышленно развитых стран) доли мартеновской стали и увеличения абсолютного количества и относительной доли электростали. Последнее объясняется явными преимуществами этого процесса: малые капиталовложения, технологическая и организационная гибкость процесса, возможность полного исключения вредных экологических воздействий и др. Сталеплавильное производство нашей страны характеризуется большой долей (52 %) малоэффективного мартеновского производства. Доля электростали производимой на заводах черной металлургии, составляет лишь 13 %. В связи с этим основным направлением развития сталеплавильного производства в нашей стране является приоритетное развитие электросталеплавильного производства с выводом из эксплуатации мартеновских цехов [1]. Одним из цехов ОАО «Уральская Сталь» (ОХМК) является электросталеплавильный цех. В его состав входят следующие участки: - печной пролет; - шихтовый двор; - шихтовый пролет; - участок огнеупорных работ; - участок разливки стали; - участок внепечной обработки; - участок непрерывной разливки (МНЛЗ); - участок термообработки и очистки заготовок (ТЗО); - участок шлакопереработки и шлакоуборки; - пролет шлакоуборки; - участок содержания и ремонта механического оборудования; - участок ремонта и содержания электрического оборудования; - участок ремонта и содержания высоковольтного оборудования: а) - подучасток ремонта и содержания электрического оборудования кранов; б) - подучасток ремонта и содержания электрического оборудования участка непрерывной разливки стали (МНЛЗ); в) - подучасток ремонта и содержания электрического оборудования печного пролета; г) - участок ремонта и содержания энергооборудования; д) - подучасток ремонта и содержания энергооборудования газового хозяйства; е) - подучасток ремонта и содержания энергооборудования вводного хозяйства; ж) - подучасток ремонта и содержания энергооборудования систем вентиляции; и) - подучасток ремонта и содержания энергооборудования пылегазоулавливающего оборудования печей №1 и №2. Общий тоннаж печей (номинальная емкость) составляет 200 т. Установленная мощность трансформатора составляет 160000 кВА. В цеху установлены две машины непрерывного литья заготовок. В данный момент работают МНЛЗ №1 и МНЛЗ №2. Сортамент выпускаемой стали разлитой на МНЛЗ по данным на декабрь 2014 года приведена в таблице 1. Таблица 1 – Сортамент выпускаемой стали ЭСПЦ

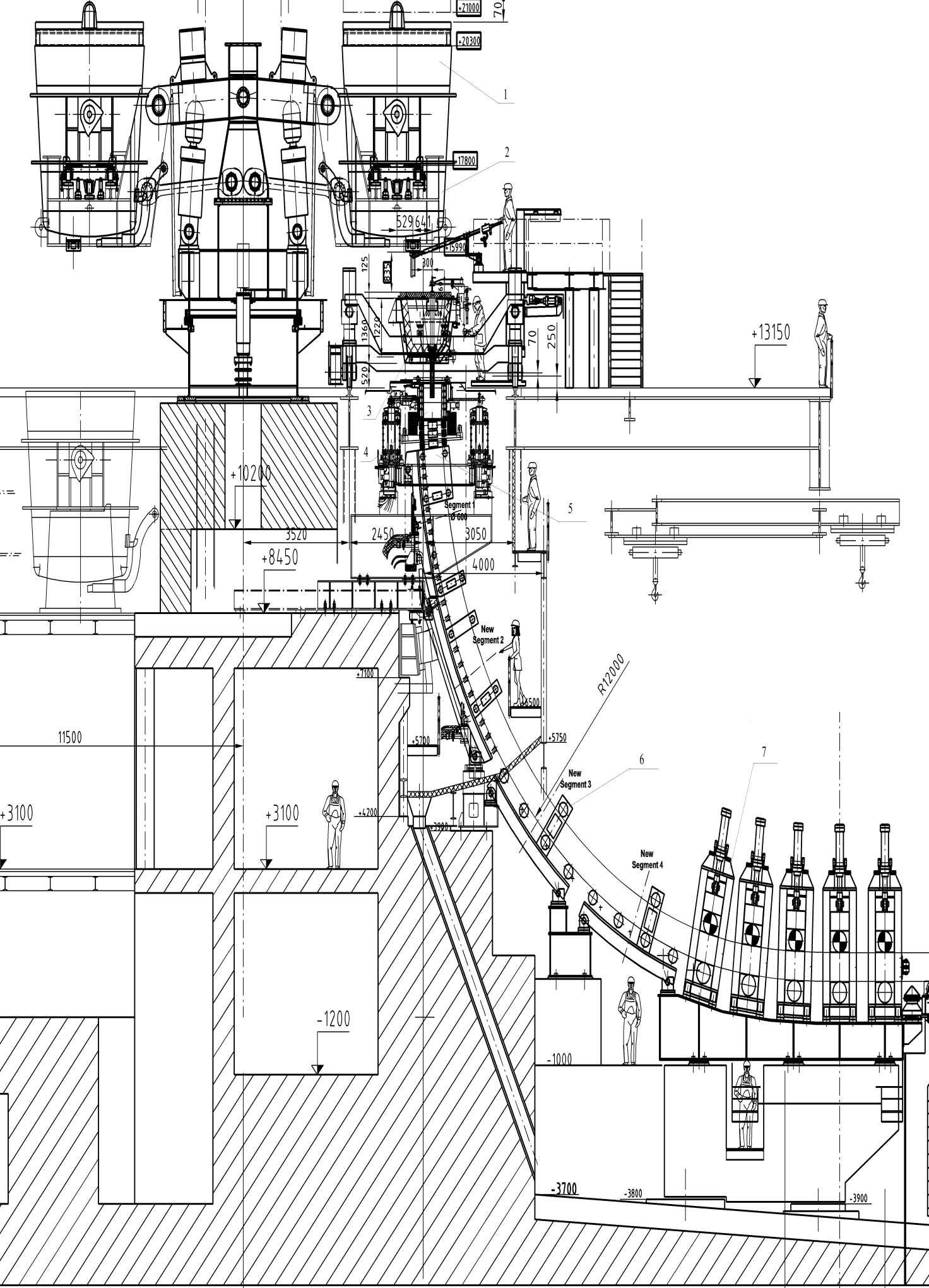

1.1.2 Технология непрерывной разливки стали ЭСПЦ МНЛЗ № 2 ОАО «Уральская Сталь»Производство сортового металла при большой мощности сталеплавильного цеха требуют высокопроизводительных многоручьевых МНЛЗ. Проблема повышения производительности МНЛЗ решается увеличением скорости литья, числа ручьев в машинах и коэффициента использования МНЛЗ. Число ручьев машины зависит от допустимой продолжительности литья данного объема и скорости литья заготовок. Слябовая криволинейная комбинированная машина непрерывного литья (МНЛЗ № 2) для производства заготовок прямоугольного и круглого сечения конструкции «SMS Demag» показана на рисунке 1.  Рисунок 1 – Слябовая криволинейная комбинированная машина непрерывного литья заготовок конструкции «SMSDemag» На рисунке 1 в состав машины входят сталеразливочный ковш (1), стенд подъемно-поворотный (2), промежуточный ковш (3), кристаллизатор (4), роликовая секция вторичного охлаждения (5), тянущие клети радиального участка, тянущие транспортные ролики (6). Работа МНЛЗ происходит следующим образом. Для подготовки к литью качающийся рольганг из горизонтального положения переводят в верхнее наклонное и цепным механизмом затравку подают на рольганг задающей машины. Перемещают машину к кристаллизатору и вводят в него затравку, одновременно вращая ролики приводной проводки. Головку затравки устанавливают так, чтобы она образовала временное дно у кристаллизатора. Ковш со сталью после продувки аргоном устанавливают краном на сталеразливочный стенд. Промежуточный ковш, предварительно нагретый на стенде газовыми горелками, перемещают тележкой в рабочее положение над кристаллизаторами по пути, перпендикулярному оси МНЛЗ. Поворотом несущей балки сталеразливочного стенда ковш с металлом переводят из резервного положения в рабочее над промежуточным ковшом. Открывают шиберный затвор сталеразливочного ковша и заполняют промежуточный ковш металлом на определенную высоту. После этого открывают затворы промежуточного ковша и наполняют кристаллизаторы металлом до рабочего уровня. Включают механизмы качания кристаллизаторов и приводы роликовых проводок. Начинается процесс литья в четыре ручья машины. О количестве металла, находящегося в сталеразливочном и промежуточном ковшах, судят по показаниям приборов электронным веса измерительных систем, которыми оборудованы сталеразливочный стенд и тележка для промежуточного ковша. Когда затравка приходит в правильно – тянущую зону, клети радиального участка, настроенные на размер слитка, осуществляют только направляющие функции, а дальнейшее вытягивание выполняют тянущие транспортные ролики, которые одновременно правят слиток при выходе на горизонтальный участок. После выхода затравки из роликовой проводки она отсоединяется от слитка гидравлическим механизмом и по качающему рольгангу, находящемуся в нижнем наклонном положении, перемещается вверх. После этого рольганг с затравкой переводят в горизонтальное положение до следующего цикла литья. На пути движения в роликовой проводке слиток подвергается интенсивному охлаждению водой, подаваемой форсунками. Правка слитка производится на начальном участке тянуще – правильной машины. Непрерывно вытягиваемый слиток поступает к машине газовой резки, которая режет слиток на мерные длины, двигаясь вместе с ним. Заготовки уборочным рольгангом либо подаются на тележку – рольганг для дальнейшего передела, либо снимаются с рольганга уборочным краном и складируются в штабеля [1]. Техническая характеристика МНЛЗ № 2 приведена в таблице 2. Таблица 2 – Техническая характеристика МНЛЗ № 2

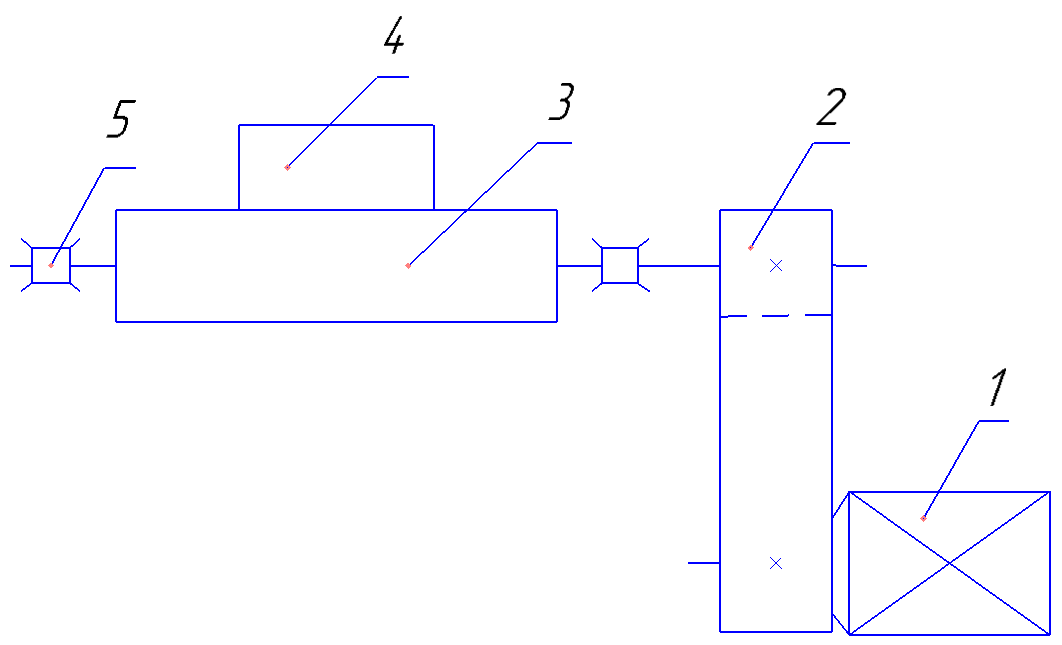

Отличительными особенностями машины являются применение во всех роликовых секциях и тянуще - правильной машине гидравлических цилиндров для перемещения и прижатия роликов к слитку. Расположение ручьев на близком расстоянии друг другу определяет верхнее расположение электроприводов клетей тянущих транспортных роликов. В случае расположения электродвигателя привода клети вдоль оси ручья вращение от него к ролику передается через коническую или червячную передачу (передача вращения под углом) и рядовое зацепление цилиндрических зубчатых колес. Нижние ролики обычно неприводные, верхние - приводные и прижимаются к слитку рычажным механизмом с качающимся гидроцилиндром. 1.1.3 Описание технологического процесса работы механизмаС помощью газорезательной машины заготовка сначала режется на первичные слябы длиной от 3900 до 5200 мм. Резка осуществляется с помощью резаков, движущихся вместе со слябом, которые после разрезания сляба возвращаются в исходную позицию. Вырезка проб производится с помощью двух отдельных резаков. Концевая обрезь и пробы сбрасываются на тележку, выводятся в сторону с участка рольганга и разделяются. На рольганге вторичной порезки находятся два последовательно расположенных агрегата газовой резки, доставка слябов к каждому из которых осуществляется раздельно с помощью одного передаточного шлеппера. Такое расположение обеспечивает не только регулируемый процесс резки слябов, но и возможность накопления последующих слябов при сбоях на газорезательных машинах. С помощью вторичных газорезательных машин слябы могут быть разрезаны на длины от 1,3 до 2,6 м. После вторичной порезки слябы транспортируются дальше к оборудованию для снятия грата. Толкатель, опускающийся на сляб, проталкивает сляб через гратосниматель, который снимает грат с обеих кромок среза. Грат от огневой рези удаляется с помощью устройства для транспортировки грата, расположенного под гратоснимателем. Маркировочное оборудование предназначено для маркировки слябов и расположено сбоку от столов - штабелеров. Слябы вторичной порезки маркируются с торцевой стороны. Цифры или буквы набираются по отдельности и выбиваются на слябе с помощью колеса - клеймителя. Позиционирование и вращение колеса - клеймителя осуществляется с помощью специального привода с электронным управлением. 1.2 Характеристика и кинематическая схема проектируемого механизма В состав МНЛЗ №2 входит: - транспортный подводящий рольганг служит для перемещения первичных слябов ко второй газорезке на максимальной скорости, а так же калибровки первичного сляба. Транспортный отводящий рольганг необходим для перемещения вторичного сляба к оборудованию для снятия грата; - каждый ролик транспортного рольганга соединён с двигателем через мотор-редуктор с передаточным числом i=30; - подача слитка происходит с помощь транспортного ролика. Кинематическая схема механизма представлена на рисунке 2.  Рисунок 2 – Кинематическая схема транспортных роликов ЭСПЦ МНЛЗ №2 На кинематической схеме в рисунке 2 изображено: – электродвигатель (1); – редуктор (2); – транспортный ролик (3); – слиток (4); – подшипник (5). |