дизайн. Журавлев Глеб СОТб-18-1 курсовая работа. 1 Требования к одорантам 4 1 Виды одорантов 5

Скачать 1.65 Mb. Скачать 1.65 Mb.

|

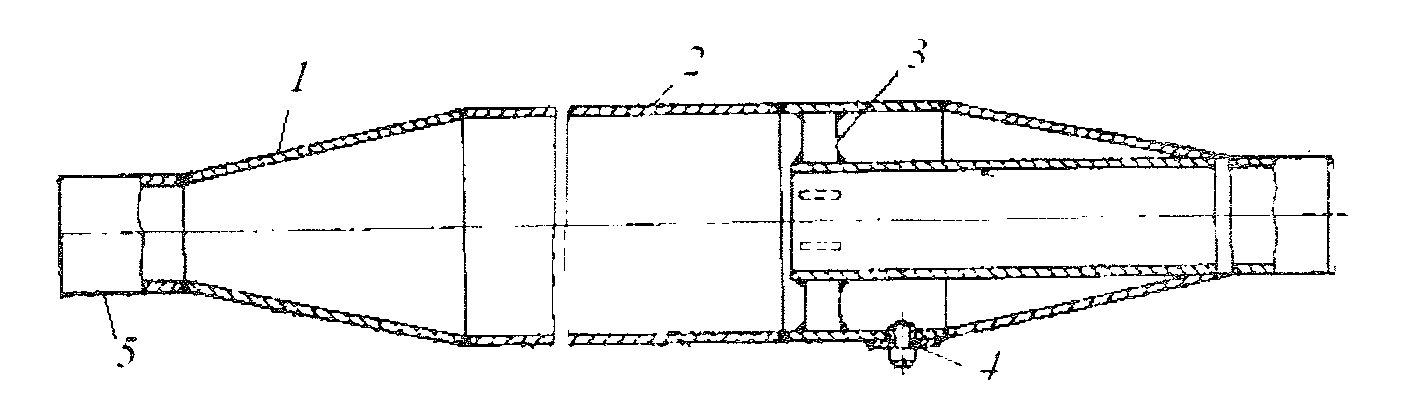

СодержаниеВведение 3 1 Требования к одорантам 4 1.1 Виды одорантов 5 1.2 Требования безопасности при перевозке одоранта СПМ 8 2 Способы одоризации газа 9 2.1 Капельный способ 10 2.2 Фитильный способ 13 2.3 Барботажный способ 14 3 Дозированная подача одоранта в поток газа 18 4 Поиск утечек газа 21 5 Конденсатосборники 25 Заключение 29 Список литературы 30 ВведениеПриродный газ (метан) и сжиженные газы (пропан-бутаны) изначально не имеют запаха, поэтому любая их утечка из закрытой системы может быть обнаружена только специальными датчиками. Поскольку такие газы, широко применяемые на промышленных объектах и в быту, в случае утечки могут вызывать сильные отравления и, кроме того, при определенных концентрациях создают взрывоопасную среду, возникает потребность оперативного выявления наличия газа в окружающем воздухе без применения специальных технических устройств. Эту проблему решают путем добавления в газ веществ, имеющих резко выраженный запах, присутствие которого должно означать наличие утечек в системах газопровода или газового оборудования. Такие вещества, придающие газу специфический запах, называют одорантами, а процесс их ввода в поток газа – одоризацией газа. Одоризация природного газа производится, как правило, на газораспределительных станциях (перед подачей газа потребителям) или на централизованных одоризационных пунктах. 1 Требования к одорантамОдоранты, добавляемые в природный газ, в идеале должны обладать следующими свойствами: — иметь резко выраженный, специфический запах (для четкого распознавания); — проявлять физическую и химическую устойчивость в парообразном состоянии при смешении с природным газом и движении по трубопроводу (для обеспечения стабильной дозировки); — быть сильно концентрированными (для уменьшения общего расхода вещества); — обладать минимальной токсичностью в рабочих концентрациях и не образовывать токсичных продуктов при сгорании (для безопасной эксплуатации); — не оказывать корродирующего воздействия на материалы газопроводов, емкостей для хранения и транспортирования, запорно-регулирующей арматуры (для обеспечения длительного срока службы газопроводов и газового оборудования). Для своевременного принятия мер по предотвращению аварийных ситуаций в случае утечек, природный газ должен обнаруживаться по запаху при его содержании в воздухе не более 20% от нижнего предела взрываемости. Исходя из этого требования, процесс одоризации должен обеспечивать такое содержание одоранта в газе, чтобы человек с нормальным обонянием мог обнаружить запах при объемной доле газа в воздухе, равной 1%. Количественное содержание одоранта в подаваемом потребителю газе нормируется в зависимости от химического состава используемой одоризационной смеси. Например, в соответствии с «Положением по технической эксплуатации газораспределительных станций магистральных газопроводов ВРД 39-1.10-069-2002», для этилмеркаптана норма ввода составляет 16г (19,1см³) на 1 000м³ газа, приведенного к нормальным условиям. 1.1 Виды одорантов Этилмеркаптан (C2H5SH) был одним из первых промышленных одорантов, применявшихся в бывшем СССР (изготовитель — Дзержинский завод жирных спиртов). Этилмеркаптан представляет собой прозрачную, легко испаряющуюся жидкость с резким характерным запахом. Его основным недостатком является химическая нестабильность, выражающаяся в легкой окисляемости и способности к взаимодействию с оксидами железа (всегда присутствующими в газопроводах) с образованием диэтилдисульфида. Как известно, дисульфиды имеют значительно меньшую интенсивность запаха, что снижает эксплуатационные свойства одоранта и ведет, в итоге, к увеличению расхода исходного вещества (этилмеркаптана). Особенно заметно снижение интенсивности запаха при транспортировании одорированного этилмеркаптаном газа по трубопроводам на большие расстояния. К другим недостаткам этилмеркаптана можно отнести его высокую токсичность и растворимость в воде (7,5 г/л). С 1984 г. практически на всех ГРС России используется одорант СПМ (смесь природных меркаптанов), выпускаемый по разработанным ВНИИГАЗом техническим условиям ТУ 51-31323949-94-2002 «Одорант природный ООО «Оренбурггазпром»». Этот одорант производится на Оренбургском газоперерабатывающем заводе из сырья, основой которого служит уникальный по своему составу конденсат Оренбургского и Карачаганского месторождений. Одорант СПМ является многокомпонентным веществом. Согласно ТУ 51-31323949-94-2002, в его составе могут содержаться следующие массовые доли отдельных меркаптанов: — этилмеркаптан — до 44,0%; — изо-пропилмеркаптан — до 31,0%; — бутилмеркаптан — до 11,0%; — н-пропилмеркаптан — до 6,0%; — трет-бутилмеркаптан — до 5,0%; — н-бутилмеркаптан — до 1,5%; — тетрогидротиофен — до 1,5%. Норма ввода многокомпонентного одоранта СПМ в России такая же, как и для этилмеркаптана — 16г (19,1см³) на 1 000м³ газа, приведенного к нормальным условиям. В зарубежных странах в качестве одорантов широко используются меркаптаны, получаемые в результате химического синтеза на основе серы, сероводорода, сульфидов и других сернистых соединений. Как правило, используются смеси нескольких веществ, то есть синтезированный одорант также как и природный, является многокомпонентным веществом. Такие одоранты — более стабильны по своему химическому составу и не содержат посторонних примесей. Хранятся и транспортируются синтезированные одоранты в специально предназначенных для этих целей сосудах из коррозионностойких материалов. До недавнего времени все производители и потребители одоризационных смесей ориентировались на требования международного стандарта, рекомендующего, в качестве одоранта, применять летучие органические соединения серы с температурой кипения ниже 130 ºС. Сегодня в западных странах начато производство и использование, в качестве одорантов, бессернистых соединений. Примером может служить синтезированный в Германии продукт под названием Gasodor™ S-Free™, который имеет следующие достоинства: — является экологически чистым продуктом (при использовании исключаются выбросы в атмосферу серы и ее соединений); — соответствует требованиям санитарно-эпидемиологических норм; — имеет резкий сигнализирующий запах; — обеспечивает требуемую интенсивность запаха при более низких, по сравнению с одорантами на основе сернистых соединений, концентрациях; — обладает высокой стабильностью (в том числе и при хранении); — не изменяет технико-химических и одорирующих свойств, при резких температурных колебаниях; — практически нерастворим в воде и жидких углеводородах. На качество одорантов природного газа влияют: Длина газопровода газопровода может отрицательно сказываться на качестве этилмеркаптана. При химической реакции элементов состава одоранта, а так же элементов трубопровода, происходит уменьшение интенсивности газа. Поэтому предприятию, которое транспортирует природный газ, приходится увеличивать количество вводимого одоранта. Качество запаха смеси зависит от массовой доли серы. Если знать, какой процент элемента содержится в транспортируемом природном газе, можно изменять количество вводимого одоранта в общий поток. При этом наличие большого количества примесей может повлиять на ухудшение его качества. Так, самое отрицательное влияние на качество оказывает влага, которая приводит к появлению в трубопроводе конденсата, что повлечет за собой растворение некоторого количества одоранта. Компоненты состава и их качество. Говоря о качественном составе, нельзя оставить тему транспортировки одорантов в нашей стране. Из-за того, что для этой цели очень часто используется черная сталь, которая вступает в реакцию с перевозимым веществом, одорант за время транспортировки достаточно сильно теряет свои качества. На это влияют и температурные перепады, которые возникают из-за большой протяженности магистралей, проходящих через всю страну. Кроме этого, значительное снижение фактического качества некоторых элементов одоранта происходит из-за колебаний в соотношении ее компонентов, которая происходит по вине завода изготовителя. 1.2 Требования безопасности при перевозке одоранта СПМВ инструкции по требованиям безопасности при перевозке указано, как правильно сливать и заливать вещество, как осуществлять автомобильную перевозку, пользуясь дорогами общего пользования, как организовывать и технически обеспечивать данное мероприятие. Первым пунктом необходимо уточнить, что одорант СПМ имеет 3 класс опасности. Данное вещество имеет прозрачный цвет и специфический запах, который чувствуется даже при минимальных количествах. Максимальная плотность одоранта, которая допускается при ее смешивании, составляет 1 мг/м3. Если он контактирует с водой или кислородом, то воспламенение не происходит. Токсичные вещества не образуются. При контакте с открытым огнем, происходит быстрое воспламенение. В условиях закрытого тигля, он загорается при 30 градусах. Одорант не вызывает отравления, но даже небольшая его концентрация может вызвать тошноту, рвоту, боли в голове. Более высокая концентрация влияет на расстройство нервной системы, а так же приводит к наркотическому воздействию, которое, как правило, приводит к мышечной скованности. Попадание небольшого количества одоранта на кожу приводит к раздражению. Большее количество может проникнуть в организм и проникнуть во внутренние органы, затем окислиться до сульфата. 2 Способы одоризации газа Качество одоризации газа во многом определяется способом одорирования и оборудованием, которое осуществляет процесс одоризации. Выбор способа одорирования и типа одоризатора газа зависит от нескольких требований: Необходимый уровень точности; Достаточная производительность; Материальные возможности. Одорант может вводиться в поток газа, как в жидком, так и в парообразном состоянии. В жидком состоянии подача одоранта в газопровод производится с помощью капельницы или дозирующего насоса. Для одорирования парами одоранта, часть общего потока газа ответвляется, насыщается парами одоранта, перемещаясь над жидким одорантом, барботируя через него, или обдувая смачиваемый в одоранте фитиль, и возвращается в общий поток газа. 2.1 Капельный способ Капельный способ ввода одоранта в поток газа. Этот способ из-за своей простоты и дешевизны, несмотря на повышенные требования к качеству одоризации газа, остается наиболее распространенным на действующих российских ГРС. В его основе лежит относительно постоянная величина массы одной капли жидкости (для одоранта – масса одной капли считается равной 0,02 г, то есть в 1 г одоранта содержится приблизительно 50 капель). Регулируя подачу одоранта и подсчитывая количество капель в единицу времени, можно добиться требуемого расхода одоранта для установленного значения расхода газа. При больших расходах газа, последовательность капель одоранта трансформируется в струю жидкости. В этом случае расход одоранта отслеживается по шкале уровнемера расходной емкости (на некоторых одоризаторах газа для этих целей устанавливается специальная замерная емкость, с предварительно выверенной ценой деления). Данный способ требует постоянных проверок и регулировки осуществляемого через капельницу расхода одоранта при изменениях расхода газа (например, при подключении или отключении отдельных потребителей). Такие регулировки выполняются оператором ГРС вручную и не поддаются автоматизации. Фактическая точность одорирования при этом невысока (составляет от 10 до 25 %). Поэтому в современных одоризационных установках капельница используется только как резерв для работы во время ремонта основного оборудования. Одоризационная установка капельного типа является универсальной, но применяется в основном при расходах газа более 100000 м3/ч. С помощью полуавтоматической одоризационной установки капельного типа одорант подают в газопровод в виде капель или тонкой струи. На пути движения газового потока в газопроводе устанавливают диафрагму 9, на которой в зависимости от расхода газа создается определенный перепад давления. Одорант со склада насосами закачивают в промежуточный резервуар 8, из которого он под давлением поступает в одоризатор 3. Необходимое давление газа в резервуаре 8 поддерживают регулятором давления 7 и контролируют по манометру 6. Клапан 5 предохраняет резервуар от чрезмерного повышения давления. Одоризатор 3 снабжен мерным стеклом 4, по которому контролируют уровень одоранта. Из одоризатора одорант по трубопроводу через фильтр 2 и калиброванное сопло 1 выпускают в газопровод в область за диафрагмой 9. Перепад давления изменяется в зависимости от проходящего через диафрагму количества газа, а количество впрыскиваемого одоранта будет изменяться пропорционально расходу газа.  Рисунок 2.1.1 – Схема полуавтоматической одоризационной установки капельного типа: 1 – калиброванное сопло; 2 – фильтр; 3 – одоризатор; 4 – мерное стекло; 5 – предохранительный клапан; 6 – манометр; 7 – регулятор давления; 8 – промежуточный резервуар с одорантом; 9 - диафрагма. При прохождении основного потока газа через расходомерную диафрагму, на которой создается перепад давления, под действием которого при соединении плюсовой и минусовой полостей диафрагмы образуется ответвленный поток газа. Этот поток протекает через инжекторный дозатор, в котором используется в качестве эжектирующего потока. Последний, проходя через дозатор по кольцевому зазору, создает в нем разрежение, под действием которого в газопровод с ответвленным потоком через фильтр и поплавковую камеру из параллельно расположенных емкостей (расходной и измерительной, имеющей уровнемерное стекло и шкалу для контроля расхода одоранта в единицу времени используя нож электрика) поступает одорант. Поплавковая камера предназначена для ликвидации влияния уровня одоранта на дозирование. С этой целью поплавковую камеру и дозатор располагают таким образом, чтобы сопло, через которое одорант поступает в дозатор, совпадало с уровнем одоранта, поддерживаемым в поплавковой камере с помощью поплавка. При заполнении камеры одорантом поплавок пе вмещается вниз и открывает клапан. При нормальной работе дозатора поплавок совершает колебательное движение с амплитудой 3—5 мин и частотой, пропорциональной расходу одоранта. Для того чтобы уменьшить расход одоранта дозатор снабжен клапаном, который на заданное время перекрывает поступление одоранта в инжектор. Клапан управляется посредством мембран. При подаче импульсного давления в полость клапан перекрывает проход одоранту; при сбросе давления из полости мембрана под действием давления одоранта возвращается в исходное положение и клапан открывает проход одоранту. Задатчиком давления в полости дозатора служит система управления, состоящая из реле времени, регулируемой емкости и клапана. Газ из выходного газопровода поступает в узел подготовки газа для питания пневмосистемы одоризатора. Узел подготовки состоит из фильтра, редуктора и манометра. Газ в этом узле очищается, давление редуцируется до давления питания, равного 2 кгс/см2. Цикличность подачи команды на клапан дозатора регулируется перемещением поршня регулируемой емкости; отношение времени всего цикла ко времени открытого положения клапана — дросселем с помощью секундомера и манометра. 2.2 Фитильный способ Фитильный одоризатор, как правило, применяется при небольших, мало изменяющихся расходах газа с использованием стабильного по химическому составу (как для жидкого состояния, так и для паров) одоранта. Содержание одоранта в одорированном газе оценивается по количеству израсходованного в единицу времени одоранта и может регулироваться изменением количества газа, пропускаемого через фитиль. Регулирование производится вручную оператором ГРС и высокой точности одорирования, при этом, добиться не удается.  Рисунок 2.2.1 – Испарительный (фитильный) одоризатор: 1 — диафрагма; 2 — газопровод; 3 — резервуар; 4 — вертикально подвешенные фитили; 5 — регулировочный вентиль; 6 — мерное стекло. 2.3 Барботажный способ Барботажный способ ввода одоранта в поток газа. В отличие от капельницы и фитильного одоризатора, одоризационные установки с использованием барботажа уже могут быть автоматизированы. Примерами являются одоризаторы газа ОД (производитель — ООО завод «Газпроммаш») и блоки одоризации БО (производитель – ООО фирма «Саратовгазприборавтоматика»). В этих устройствах автоматическая подача одоранта, пропорционально расходу одорируемого газа, обеспечивается с помощью диафрагмы, устанавливаемой в трубопровод и специального дозатора. При движении потока газа по трубопроводу, на диафрагме возникает перепад давления, величина которого изменяется пропорционально расходу движущегося газа. Часть потока газа ответвляется и через регулировочный вентиль поступает в дозатор, где, барботируя через жидкий одорант, насыщается его парами. Далее насыщенный парами одоранта газ проходит через смотровое окно, возвращается в трубопровод по другую сторону диафрагмы и смешивается с основным потоком газа. В дозатор одорант непрерывно подается самотеком из расходной емкости. Расходная емкость пополняется периодически методом передавливания из резервной емкости для хранения одоранта. Все заправки производятся закрытым способом с использованием эжектора, обеспечивающего удаление паров одоранта из емкостей и из шланга автоцистерны-заправщика с последующим сбросом этих паров в трубопровод. Следует отметить, что использование эжектора эффективно только в том случае, когда отношение его входного давления (отбираемого на входе ГРС) к выходному давлению составляет величину от 2 до 3. В других случаях, для нейтрализации паров одоранта следует применять дезодоратор с заполнением 50—70 % его объема нейтрализатором (например, 20% раствором хлорной извести). Наличие одоранта в расходной емкости отслеживается визуально оператором ГРС. Кроме того, предусматривается передача в систему управления ГРС предупредительного сигнала о минимальном уровне одоранта в расходной емкости.  Рисунок 2.3.1 – Барботажный одоризатор: 1 – диафрагма; 2 – барботажная камера; 3 – газопровод; 4 – трубка, подводящая газ под давлением; 5 – тарелка; 6 – клапан; 7 – питательная трубка; 8 – фильтр; 9 – трубка, подводящая газ в барботажную камеру; 10 – поплавок регулятора уровня; 11 – вентиль; 12 – этилмеркаптан; 13 – расходный бак; 14 – трубка, подводящая этилмеркаптан со склада; 15 – манометр; 16 – стеклянная трубка указателя уровня; 17 – ёмкость одоризатора; 18 – отбойник брызг; 19 – регулировочный вентиль; 20 – сливной кран; 21 – трубка, отводящая газ. На некоторых газораспределительных станциях внедрены полуавтоматические установки одоризации газа, которые просты по конструкции, надёжны в работе и обеспечивают практически полную пропорциональную зависимость расхода одоранта от расхода газа (рисунок 2.3.2). В установке на пути газового потока установлена диафрагма 9, на которой создаётся определённый перепад давления в зависимости от расхода газа. Газ с давлением Р1 до диафрагмы поступает в бачок 3 с одорантом и создаёт давление на столб одоранта, равное P1-Horg. Одорант из бачка 3 через фильтр 2 и колибровочное сопло 1 впрыскивается в газопровод за диафрагмой с давлением Р2. Давление впрыскивания меняется в зависимости от количества газа, проходящего через диафрагму, и этим достигается пропорциональность расхода одоранта и газа. Уровнемерное стекло 4 используется для наблюдения за расходом одоранта. Ёмкость 8, предназначенная для заполнения бачка одорантом, снабжена предохранительным клапаном 5. Давление заполнения бачка поддерживается редуктором 7 и контролируется по манометру 6. При монтаже фланец с соплом крепится к фланцу задвижки 10, что позволяет заменять и чистить сопла. Диаметр сопла подбирается по формуле:  где G – расход одоранта на 1000м3 газа; φ – коэффициент истечения φ=0,82; Ри – давление истечения одоранта. Изменение степени одоризации достигается за счёт изменения диаметра сопла. Степень одоризации определяется хроматографическими методами.  Рисунок 2.3.2 – Полуавтоматическая одоризационная установка Одоризационные установки типа ОД и БО имеют ряд существенных недостатков, ограничивающих широкое применение этих устройств. К их числу можно отнести следующее: при изменениях газопотребления в процессе эксплуатации одоризатора более чем на 30%, процесс одоризации выходит из режима и требует ручной настройки на новый режим; точность одорирования невысока (в зависимости от условий эксплуатации может меняться от 5 до 20 %), причем, определяется она только качеством изготовления дозатора и стабильностью расхода газа в трубопроводе; температурные колебания окружающего воздуха, а также резкие изменения газопотребления в виде отключений или подключений сравнительно крупных потребителей газа, существенно ухудшают качество одорирования, но не могут быть в данных устройствах автоматически учтены и скомпенсированы; необходимость использования сужающего устройства создает дополнительные неудобства обслуживающему персоналу, а зачастую требует еще и сезонной замены шайбы; в систему управления ГРС или в системы верхнего уровня передается только предупредительная информация о минимальном уровне одоранта в расходной емкости; других датчиков для оценки состояния оборудования одоризатора и качества его работы, нет. 3 Дозированная подача одоранта в поток газа Существуют разные способы реализации дозированного ввода одоранта в поток газа. Первоначально дозирование подачи одоранта сводилось к установке перед капельницей электромагнитного клапана, управляемого от электронного блока, который обеспечивал заданное время открытого состояния клапана, а также частоту его включений. Таким образом, единичная доза определялась количеством одоранта, пропущенного через электромагнитный клапан за время пребывания его в открытом состоянии, а требуемая норма ввода одоранта в поток газа обеспечивалась выбором нужной частоты включений клапана. В отличие от предыдущих способов, дозирование одоранта с помощью электромагнитного клапана позволяет повысить качество одорирования, а при наличии соответствующих программно-аппаратных средств, организовать автоматическую подачу одоранта пропорционально расходу газа и косвенный учет введенного одоранта (по количеству срабатываний электромагнитного клапана). В то же время данный способ не нашел широкого распространения из-за ряда существенных недостатков: в случае протечек через клапан, процесс одоризации газа становится неуправляемым, так как подача одоранта в трубопровод осуществляется самотеком; величина единичной дозы в значительной мере зависит от температуры окружающего воздуха (из-за температурных изменений объема меняется плотность вещества и, как следствие, масса дозы) и от степени заполнения расходной емкости (с изменением гидростатического давления, меняется скорость подачи одоранта и, соответственно, его количество, протекающее через открытый электромагнитный клапан за одно и то же время); отсутствует информация о фактическом прохождении одоранта через одоризатор (имеется только визуальный контроль). В дальнейшем для дозированной подачи одоранта стали применяться дозирующие насосы, позволившие значительно усовершенствовать процесс одоризации газа. Как правило, на базе таких насосов изготавливаются дозаторы одоранта, которые содержат в своем составе помимо самого насоса фильтр для очистки одоранта, управляющее устройство (в зависимости от конструкции дозатора это может быть электромагнит или электропневматический клапан) и электронный блок управления. Дозатор одоранта ДО1-25. Разработанный и изготовленный самарскими авиаторами дозатор одоранта представляет собой плунжерный насос с регулируемым ходом поршня, управляемый с помощью электропневмоклапана от электронного блока. Доза (от 1 до 25 см³) задается установкой ограничителя хода поршня в нужное положение по лимбу на регулировочной головке. Электронный блок управления обеспечивает требуемую частоту срабатывания управляющего клапана, устанавливаемую оператором исходя из текущего расхода газа. Перемещения поршня производятся газом от газопровода высокого давления. При этом перепад давления между газопроводами высокой и низкой сторон должен быть не менее 0,6 МПа. Поступающий одорант перед подачей в насос проходит через фильтр. Эти дозаторы эксплуатируются в основном на объектах ООО «Самаратрансгаз». К их недостаткам следует отнести усложненную конструкцию и наличие большого количества уплотнительных элементов, являющихся потенциальными источниками утечек. Автоматизированная система одоризации газа (АСОГ). АСОГ, созданная атомщиками из г. Саров, по своей сути является дозатором одоранта, но в отличие от ДО1-25, с более высокой степенью автоматизации. Кроме того, здесь мы имеем дело с микродозами (0,15—0,45 см³), что повышает требования к чистоте одоранта (любые твердые частицы, попавшие в игольчатый клапан, нарушают нормальную работу дозатора). АСОГ имеет фильтр тонкой очистки, а также новый элемент — датчик подачи одоранта, который уже позволяет иметь информацию о реально поступившем в трубопровод одоранте. К сожалению, эксплуатирующие организации отмечают низкую надежность работы этого датчика. Блок управления АСОГ имеет связь со штатным расходомером одорируемого газа и обеспечивает подачу одоранта в трубопровод пропорционально расходу газа с точностью не хуже 5%. 4 Поиск утечек газа Своевременное обнаружение утечек природного газа на открытых площадках подземного хранения газа (ПХГ), линейной части газопроводов (ЛГ), компрессорных станциях (КС), газораспределительных станциях (ГРС) и других площадных объектах имеет большое значение для предприятий газовой отрасли. Утечки метана - это убытки компаний, ухудшение экологической обстановки (коэффициент глобального потепления метана в 21 раз выше, чем у углекислого газа), угроза жизни людей, работающих в нефтегазовых компаниях. Утечки всегда есть, их нужно вовремя обнаружить и обезвредить, чтобы не доспустить аварийных ситуаций. Наилучшим научно-техническим решением оказалось изобретение автоматизированных систем мониторинга для выявления проблемных мест с помощью дистанционных лазерных технологий. По независимой оценке Greenpeace, потери природного газа, связанные с его утечками, могут составлять до 10% на пути от места добычи до потребителя. Для газовой отрасли России это около 50 млрд куб.м год, а в денежном эквиваленте — 15 млрд рублей. На территории России у «Газпром» сеть из 22 ПХГ с резервом газа свыше 72 млрд куб.м с максимальной суточной производительностью на начало сезона отбора 2017/2018 годов 805,3 млн куб. м. ПХГ позволяет обеспечивать около трети суточных поставок газа «Газпрома» в осенне-зимнем периоде. Это огромное хозяйство требует регулярного обслуживания, пресловутый человеческий фактор здесь недопустим, нужна полная автоматизация за контролем утечек. В Газпром решили эту проблему за счёт установки на ПХГ дистанционного лазерного детектора метана «ДЛС-КС». Дистанционный лазерный детектор метана предназначен для обнаружения метана в атмосферном воздухе, система автоматически сигнализирует оператору о превышении концентрации метана заданного порогового значения. На экране монитора оператор видит конкретное место утечки и концентрацию газа утечки. Принцип работы: прибор измеряет суммарную концентрацию газа в луче лазера, который отражается топографическим объектом (земля, трава, деревья, асфальт, кирпич, и т.д.), находящимся на расстоянии 20 – 150 метров от прибора. Первая система ДЛС-КС принята в эксплуатацию на Канчуринском ПХГ в составе оборудования сборного пункта газа №2 в декабре 2015 года. В рамках того же инвестиционного проекта расширения и реконструкции ещё два детектора утечек газа были установлены на сборном пункте №3, принятом в эксплуатацию в декабре 2016 года. Дистанционный лазерный детектор утечек метана ДЛС-КС служит для повышения надёжности и безопасности при эксплуатации технологического оборудования компрессорных станций (КС). Своевременно оповещает персонал о повышенной концентрации метана в воздухе. Стационарный комплекс ДЛС-КС разработан инженерами научного и производственного отделов компании ПЕРГАМ. Используется крупнейшими компаниями России на магистральных газопроводах и компрессорных станциях. Надёжный и безопасный комплекс ДЛС-КС прекрасно справляется со своими задачами мониторинга, обнаружения и оповещения об утечках природного газа. Предназначен для установки на компрессорных станциях, подземных хранилищах газа, газоперерабатывающих заводах, заводах по сжижению природного газа. Детектор предназначен для работы в условиях умеренного и холодного климата. Состоит из оптического блока, шкафа с сетевым оборудованием, которые имеют исполнение для установки на взрывоопасных объектах и автоматическое рабочее место оператора. По условиям эксплуатации прибор относится к исполнению УХЛ категории 4.2 по ГОСТ 15150-69. Принцип действия прибора основан на свойстве метана поглощать лазерное излучение определенных длин волн, (так называемые полосы поглощения метана). При этом лазер излучает в импульсном режиме с длительностью импульсов 300 мксек, а длина волны излучения сканируется в течение импульса в окрестности одной из сильных линий поглощения метана. Часть лазерного излучения, рассеянного объектом, собирается приемным зеркалом и фокусируется на фотоприемнике. При обработке сигнала фотоприемника в компьютере вычисляется концентрация метана на оптическом пути от прибора до объекта и выводится на экран монитора в режиме реального времени с сохранением в памяти компьютера. При помощи программного обеспечения, можно получать пространственное распределение метана в окрестности места утечки с привязкой к координатам. Места зарегистрированных утечек отображаются на мнемосхеме, которая представляет собой общий вид исследуемого объекта. Полученная информация выводится на экран оператора в виде графиков и видео, все данные сохраняются на компьютере. В «ДЛС-ПЕРГАМ» интегрирован GPS-приемник для работы с системой спутниковой навигации GPS. Система ДЛС-КС работает 24 часа в сутки, 7 дней в неделю.  Рисунок 4.1 – ДЛС-КС — стационарный лазерный детектор метана  Рисунок 4.2 – Интерфейс ПО оператора ДЛС-КС 5 Конденсатосборники Транспортируемый по магистральным газопроводам газ может содержать в себе конденсат, воду, метанол, соляровое масло, вынесенное из жидкостных пылеуловителей, которые при определённых условиях могут выпадать и скапливаться в наиболее низких местах газопровода, уменьшая его сечение. Для их удаления на трассе газопровода в местах наиболее вероятного скопления устанавливаются линейные конденсатосборники.  Рисунок 5.1 – Схема конденсатосборника Конденсатосборник состоит из сборника 6, устанавливаемого под газопроводом 1, соединённых с ним конденсатоотводов 5, продувочной трубы 4 с запорной арматурой 3 и устройством автоматического удаления жидкости. Линия 2 служит для выравнивания давления. Жидкость, выпадаемая из газа, накапливается в сборнике 6, откуда периодически её удаляют по трубе 4 в наземную ёмкость. Как только уровень в сборнике достигнет верхнего заданного уровня командный прибор открывает клапан слива на продувочной линии и жидкость сливается в наземную ёмкость. При понижении уровня жидкости до нижнего заданного уровня командный прибор закрывает клапан слива и сброс её прекращается. Для автоматического удаления жидкости применяют пневматические комплексы, которые состоят из щита автоматики, сигнализаторов уровня жидкости, сопел и клапанов. С помощью щита автоматики задаётся ритм сброса; обрабатываются поступающая в него от сигнализаторов уровня и сопел информация и выдаются команды на открытие или закрытие клапанов слива. Работа конденсатосборника типа «расширительная камера» основана на выпадении из потока газа капелек жидкости под действием силы тяжести при снижении скорости газа в следствие его расширения в камере. Газ при движении в газопроводе своим потоком увлекает тонкую плёнку конденсата по стенкам трубы. Когда поток газа попадает в «расширительную камеру», скорость его движения уменьшается и капельная жидкость, находящаяся внутри потока, выпадает.  Рисунок 5.2 – Конденсатосборник типа «расширительная камера»: 1 – газопровод; 2 – расширительная камера; 3 – рёбра жёсткости; 4 – конденсатоотводная трубка; 5 – газопровод. Плёнка же конденсата при определённом угле переходного патрубка 1 (обычно равным 9-12 градусов), не разрываясь, продолжает двигаться по стенкам камеры 2 до противоположного конца. Благодаря наличию тупикового участка, конденсат собирается в нижней части камеры и стекает по конденсатоотводу и в подземную ёмкость. Конструктивные размеры «расширительной камеры» принимают в зависимости от диаметра и параметров работы газопровода. Диаметр камеры принимают в 1,4÷1,6 раз больше диаметра газопровода, а иногда и более. Длина, определяемая расчётным путём, должна быть больше длины траектории осаждения капелек жидкости. Длина траектории осаждения капелек жидкости оценивается по формуле:   где W – скорость газа на входе в конденсатосборник; D – диаметр газопровода; Dk – диаметр расширительной камеры; ρж – плотность жидкости; ρГ – плотность газа; μ – вязкость газа. Иногда по каким-либо причинам не удаётся полностью удалить конденсат из газопровода. В этом случае в предполагаемом месте его скопления монтируют дренажное устройство, которое представляет собой патрубок, вваренный внутрь газопровода, с запорным устройством и продувочным трубопроводом. Работы по его врезке в газопровод можно проводить без освобождения газопровода от газа. Расчёт и испытание на прочность линейных конденсатосборников проводят в соответствии с требованиями, предъвляемыми к участкам газопровода категории I. Наиболее эффективным способом удаления из газопровода различных загрязнений является периодическая очистка с помощью пропуска очистных устройств по газопроводу, что позволяет свести к минимуму или ликвидировать полностью необходимость установки конденсатосборников на трассе, а также установок по заливке метанола (метанольницы) для борьбы с гидратообразованиями в трубопроводе.  Рисунок 5.3 – Электронный ёмкостный конденсатоотводчик ED2010  Рисунок 5.4 – Конденсатосборник Заключение Одоризация газа – очень важная составляющая процесса подготовки газа, которая влияет на безопасность потребителя и окружающей среды. Рассмотренные выше изделия, наряду с широко известным оборудованием для одоризации газа, должны помочь в решении задачи по созданию комплексной автоматизированной системы одоризации газа. Необходимо также сказать о том, что в последнее время проблемы, связанные с одоризацией газа, привлекли внимание представителей разных отраслей российской промышленности, и некоторые результаты этого интереса уже ощутимы. Впервые, за многие годы на рынке одоризационного оборудования возникла конкуренция. Это обстоятельство, в сочетании с очевидным прогрессом в создании программно-технических средств автоматизации и интеллектуальных датчиков, позволяет смотреть в будущее с оптимизмом и готовиться к очень скорой модернизации устаревшего одоризационного оборудования на российских газораспределительных станциях. Список литературы Стаскевич Н.Л. Справочник по газоснабжению и использованию газа. Л., «Недра», 1990. Скафтымов Н.А. Основы газоснабжения. Л., «Недра», 1975. Кряжев Б. Г., Маевский М. А. Техника безопасности при использовании сжиженных газов. М., Недра, 1976. Рачевский Б. С, Раневский С. М., Радчик И. И, Транспорт и хранение сжиженных газов. М., Недра, 1974. Правила эксплуатации кустовых баз и газонаполнительных станций углеводородных газов. М., Недра, 1975.       Одоризация газа.  Изм. Лист № докум. Подпись Дата   Лист   Содержание  Лит. Листов  2   30        ТИУ, ВИШ Гр. СОТб-18-1    |