Бизнес системы задание 3 ответы. Стецкий МТ17-03б ЗАДАНИЕ 3. 1 Улучшение каких операций позволяет сокращать время переналадки на одноходовых прессах Опишите в чем суть каждого

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

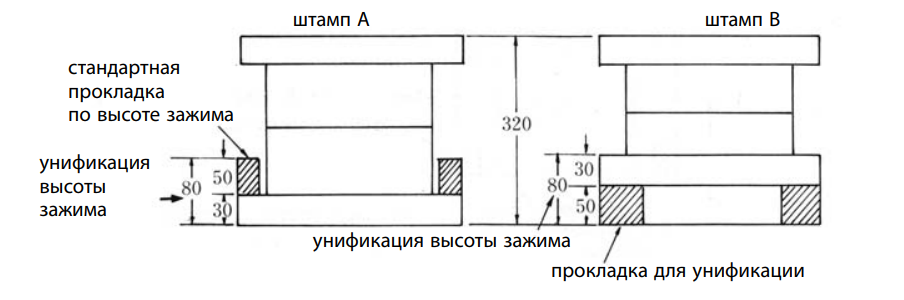

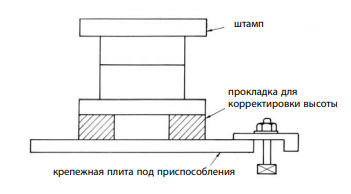

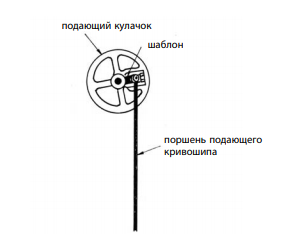

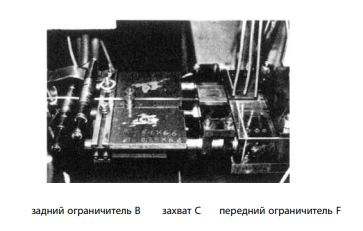

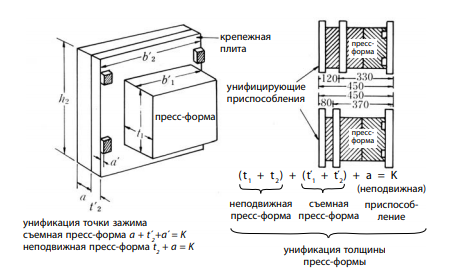

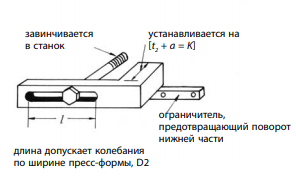

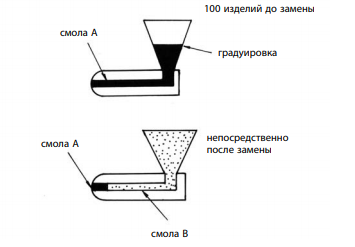

1) Улучшение каких операций позволяет сокращать время переналадки на одноходовых прессах? Опишите в чем суть каждого. Данные операции применяются в качестве улучшений для сокращения времени переналадки на одноходовых прессах: корректировка высоты смыкания штампов; центровка штампов; установка штампа; перемещение штампов внутри пресса; транспортировка штампов со склада к прессу. Далее будет подробный разбор каждой операции. 1.1 Корректировка высоты смыкания штампов Данный процесс – один из наиболее важных и трудных аспектов наладки пресса. Прошивка является ответственной операцией. При гибке и штамповке (в случае, если высота штампа не соответствует чертежу, и это приводит к сокращению хода пуансона) страдает качество изделий. Если ход слишком велик, заготовка разрушится. Поэтому сначала используют укороченный ход, далее выходят на нужные размеры путем ряда небольших корректировок. Использование корректировки штампа применяется по причине того, что высота штампов различна. Другими словами, проблему корректировки высоты смыкания можно решить за счет стандартизации высот штампов, которые должны унифицироваться в соответствии с мощностью конкретного пресса. Как правило, высота штампов унифицируется либо путем добавления прокладок или блоков соответствующей толщины к штампам меньшей высоты, чтобы они сравнялись с более высокими, либо путем снятия материала со слишком высоких участков. Один и тот же штамп можно использовать и на 100–тонном прессе, и на 60–тонном. Желательно, чтобы на обоих прессах высоты штампов были одинаковы, но это необязательно. Достаточно использовать прокладки в ходе операций внешней наладки. Если высоты штампов унифицированы, после установления высоты смыкания не потребуется последующая корректировка. Устраняются утомительные и скучные операции, а время переналадки значительно сокращается. Установка высоты смыкания требует большой точности. Следовательно, надо так же точно выполнять выверку штампов. В противном случае корректировка высоты смыкания будет неизбежна, несмотря на все усилия, направленные на унификацию высоты штампов. Часто возникает вопрос о дошлифовке штампов. Надо вставлять прокладки и корректировать высоту штампов. Один из способов решения проблемы — замена блока на более толстый как раз на ту величину, которая сошлифована. Блоки, используемые при таком способе корректировки, обычно крепятся к нижней поверхности нижней половины штампа. В некоторых случаях они могут крепиться к верху верхней половины штампа (Рисунок 1).   Рисунок 1 – Стандартизация высоты зажима 1.2 Центровка штампов При наладке пресса штамп должен устанавливаться в центре опорной плиты. Особенно на небольших прессах отверстие под хвостовик в центре ползуна должно совпадать с хвостовиком штампа и крепиться на болтах. Данный метод требует точной центровки штампа. Раньше ползун медленно подавали вниз, на глазок центровали с хвостовиком штампа и соединяли. Так как штамп может быть разбит в случае неверной центровки, процедура центровки производилась крайне осторожно. Вся эта операция была сложной и занимала много времени. Данную операцию можно усовершенствовать, как показано на рисунке 2.  Рисунок 2 – Верхнее и нижнее центровочное приспособление Центровочное приспособление крепится на прессе на расстоянии 200 мм от центра нижней плиты. На обеих сторонах по центру данного приспособления делаются V-образные выступы. Если расстояние от центра хвостовика до дальней кромки штампа, например, 140 мм, то приспособление шириной 60 мм приваривается точечной сваркой к другой стороне штампа. (Если бы расстояние от центра было 160 мм, то приспособление имело ширину 40 мм.) Далее по центрам правого и левого торцов приспособления делаются V-образные канавки. В процессе наладки центровка по осям вперед назад и справа налево происходит автоматически, когда верхнее приспособление приходит в соприкосновение с центровочным. Таким образом, хвостовик легко заходит в отверстие, даже если штамп опускается с нормальной скоростью. Исключаются медленная подача ползуна вниз и ручная центровка. Нанесение метки на верх хвостовика также может быть полезно. При использовании данного метода установка штампа в среднее положение становится очень простой операцией, а время переналадки можно значительно сократить. 1.3 Установка штампа Сначала устанавливаются координаты точек зажима на верхней и нижней половинах штампа. Затем толщина точек зажима всех штампов устанавливается равной самой большой толщине. При этом нужно учитывать те случаи, когда блоки или прокладки присоединялись для унификации высоты штампов, как на рисунке 1. Высоты надо унифицировать до унификации точек зажима. Если точки зажима унифицированы сначала, то потребуется дальнейшая корректировка при унификации высот штампов. Так как такая дополнительная работа не требуется, важно соблюдать нужную последовательность операций унификации. Более того, блоки, используемые для унификации точек зажима, надо сделать таким образом, чтобы они могли устанавливаться изнутри крепежной пластины (Рисунок 1 и Рисунок 2). Когда крепежная поверхность располагается слишком высоко из-за большой разницы высот штампов, корректировочная прокладка штампа не должна состоять из одного блока. Лучше, если на крепежной пластине будет установлено несколько блоков. Далее штамп крепится с использованием плиты, на которой смонтированы блоки. В данном методе точка зажима не должна подниматься очень высоко, а установочные болты – быть слишком длинными (Рисунок 3).  Рисунок 3 – Блоки и крепежная плита при корректировке высоты штампа В любом случае, когда толщины точек зажима унифицированы, унифицированные установочные болты, зажимы, коррекционные блоки можно привязать к конкретным условиям эксплуатации. Это делает всю операцию крепления чрезвычайно простой. Кроме того, унификация: значительно сокращает время наладки; упрощает организационные вопросы; устраняет поиск соответствующих болтов и блоков; устраняет корректировку блоков под нужную высоту; устраняет регулировку высоты зажимов болтами. 1.4 Перемещение штампа внутри пресса Мелкие штампы можно устанавливать и снимать вручную, но для более тяжелых надо использовать воздушные подушки или ролики. Использование выдвижных несущих плит можно рассматривать для более крупных штампов. Для работы с крупными штампами можно использовать два вилочных погрузчика. Один погрузчик вынимает старый штамп, а другой немедленно устанавливает новый штамп в пресс. Этот чрезвычайно эффективный метод позволяет сэкономить время по сравнению с работой одного погрузчика, который снимает старый штамп и подает новый. 1.5 Транспортировка штампов со склада к прессу Операции, в ходе которых старые штампы отвозят на склад, а новые подвозят к прессу, должны выполняться как внешние операции наладки. Включение транспортировки во внутренние операции наладки неизбежно увеличивает число соединений и разъединений штампов с краном. 2) Улучшение каких операций позволяет сокращать время переналадки на прессах со штампами последовательного действия? Опишите в чем суть каждого. Усовершенствования процессов переналадки прессов со штампами последовательного действия в основном такие же, как и на одноходовых прессах. Но всё же, некоторые аспекты требуют детального рассмотрения. 2.1 Корректировка высоты смыкания Как и на одноходовых прессах, надо уделять внимание унификации высоты штампов и устранению корректировок высоты смыкания. На прессах непрерывной штамповки линия, по которой проходит материал, должна оставаться постоянной. Поэтому пластины, используемые для унификации высоты штампов, надо присоединять только к верхней половине штампа, чтобы эта линия прохождения не колебалась. 2.2 Выверка положения штампа Выверка положения производится примерно так же, как на одноходовых прессах. 2.3 Крепление штампов Принцип такой же, как на одноходовых прессах. 2.4 Установка величины подачи При работе со штампами непрерывного действия надо устанавливать величину подачи материала в зависимости от размеров отдельных штампов. В данном случае будут рассмотрены два метода – кривошипной и пневматической подачи. 2.4.1 Метод кривошипной подачи Обычно величина подачи должна равняться расстоянию, на которое смещен кривошип, напрямую соединенный с поршнем пресса. Для этой операции рабочий должен подняться наверх и поворотом ручки отрегулировать смещение пластины кривошипа. После регулировки производится прогон материала и замер. В зависимости от результата может понадобиться снова подняться наверх и выполнять регулировку заново. Корректировка и измерения часто производятся три – четыре раза. Лучше, если операция выполняется одновременно двумя рабочими. Смещение можно производить при помощи индивидуальных шаблонов под каждое изделие (Рисунок 4).  Рисунок 4 – Установка величины подачи материала (кривошипный метод) Далее можно изготовить соответствующую базовую плоскость на рамке, перемещающей ручку. На этой плоскости устанавливается седловидный шаблон. Когда к нему присоединена ручка, регулировка производится одним движением. 2.4.2 Метод пневматической подачи На рисунке 6 показан ещё один метод подачи материала: задний ограничитель подаётся вперёд, а затем отводится назад. Захват С забирает материал и движется возвратно-поступательно между передним ограничителем F и задним ограничителем В. Величина подачи материала определяется величиной хода захвата. Следовательно, величина подачи материала измеряется подачей вперед заднего ограничителя. Положение заднего ограничителя должно постоянно регулироваться.  Рисунок 5 – Установка величины подачи материала (метод пластины – шаблона) Операционный отдел фирмы M Electric усовершенствовал эту операцию следующим образом. Задний ограничитель был полностью раскрыт и зафиксирован в крайнем заднем положении. Была изготовлена пластина-шаблон, ширина которой достаточна для компенсации величины подачи. Когда пластина-шаблон установлена между передним ограничителем F и задним ограничителем В, движение захвата назад ограничено, в результате получается нужная величина хода. Тем самым регулируется величина подачи, она фиксируется для каждой операции. Было изготовлено 14 пластин-шаблонов данного типа. Установка величины подачи свелась к простой операции, доступной любому рабочему (Рисунок 6).  Рисунок 6 – Пластины – шаблоны для установки величины подачи материала Наладка заправки материала при подаче на штампы На предварительном этапе наладки штампов непрерывной штамповки кромку материала заправляют в штамп. После завершения штамповки одного изделия материал заправляют в следующий штамп. Эта операция не только трудна, но и опасна, так как руки оператора попадают в рабочую зону пресса. Она также занимает много времени. При решении этих проблем эффективны следующие меры. • В конце штамповки одного изделия частично готовые изделия отрезают и сохраняют. • Когда в следующий раз начинается производство такого же изделия, заднюю часть частично готового изделия соединяют с передней кромкой новой партии материала, и тогда ручная заправка при каждой наладке становится излишней. Такой подход дает значительную экономию времени и повышает безопасность рабочих. 2.6 Перемещение и транспортировка штампов Подходы здесь точно такие же, как при работе с одноходовыми прессами. 3) Улучшение каких операций позволяет сокращать время переналадки на многопозиционных прессах? Опишите в чем суть каждого. Переналадка на многопозиционных прессах осуществляется точно так же, как на одноходовых по следующим моментам: корректировка высоты смыкания; центровка штампов; крепление штампов; установка штампов в пресс; транспортировка штампов между складом и прессами. Проблема заключается в том, как быть при переналадке с подающей штангой. Функции подающей штанги можно разбить на две категории: тело штанги (например, перемещение изделий и возврат в исходное положение); пальцы (функции, аналогичные человеческим пальцам: захват, удержание, отпускание предметов). При смене изделий возникают проблемы захвата различных форм и изменения длины штанги при изменении длины изделий. Оба эти вопроса относятся к функции пальцев. Таким образом, хотя подающие штанги и пальцы специализированы и меняются в комплекте, почему бы не менять только пальцы? На фирме O Industries пальцы выполнены так, что при переходе на другое изделие их основания не меняются, а меняются только насадки. Для двух видов изделий используются Г-образные пальцы. Так как сама штанга довольно крупная, дорогая и к ней предъявляются высокие требования по точности, наилучшим решением посчитали заменять только пальцы. Другая проблема — снятие штампов, которые чаще всего приходится вытаскивать боком, иначе мешают подающие штанги. Примером чрезвычайно простого решения проблемы может быть разделение штампов на три части – правую, левую и центральную, причем приподнимается на стропах только центральная часть. 4) Улучшение каких операции позволяет сокращать время переналадки на машинах формовки пластмасс? Опишите в чем суть каждого. Машины формовки пластмасс отличаются от прессов для металла только способом крепления пресс-форм. На машинах формовки пластмасс пресс – формы соединяются горизонтально, а на прессах для металла штампы соединяются вертикально. Следовательно, способы работы с пресс-формами весьма схожи. 4.1 Установка пресс – форм Здесь стоит рассмотреть унификацию высоты пресс – форм, их центровку и унификацию толщины точек зажима. 4.1.1 Унификация высоты пресс – форм На многих пресс-формах машин пластической деформации используется метод тумблера. Когда высоты штампов колеблются, изменение параметров этим способом крайне неудобно, требует много времени и труда. Унификация высоты пресс-форм позволяет отказаться от использования механизма тумблерного переключения (Рисунок 8). Для этой цели к задней поверхности пресс-форм прикрепляют пластины. Так как это требует изменения размеров вставных шпилек, надо подумать о соответствующих сцепных устройствах с целью их удлинения.  Рисунок 7 – Унификация высоты пресс – формы 4.1.2 Центровка пресс – форм При центровке пресс-форм верхнее центровочное приспособление прикрепляется на соответствующее место под отверстием, используемым в качестве центровочного кольца на машине (Рисунок 8).   Рисунок 8 – Центровочное приспособление Верхнее центровочное приспособление соответствующих размеров прикрепляется к нижней части пресс-формы. При совмещении выступа на нижнем центровочном приспособлении с верхним центровочным приспособлением установочное кольцо на пресс-форме может свободно прийти в зацепление с установочным кольцом на машине. На центровочном приспособлении для этого обычно имеется наклонный участок. Так как такие установочные кольца обычно выпуклые, нижнее центровочное приспособление должно быть достаточно велико, чтобы выдерживать нагрузку опускающейся пресс-формы. На фирме D Industries центровочные приспособления использовали для совмещения кончика форсунки с инжекторными отверстиями, таким образом, они совершенно отказались от установочных колец. Это вполне разумно. Хотя центровочные приспособления обычно прикрепляют только к неподвижным пресс-формам, более эффективно прикреплять их также к движущимся пресс-формам. Так они будут нести большую часть нагрузки на пресс-формы. 4.1.3 Унификация толщины точек зажима Точки зажима пресс-форм надо унифицировать, как это сделано для штампов для металла. В случае с пресс-формами метод непосредственного крепления, когда крепеж пропускается через отверстия, используется очень часто. Так как этот метод требует много времени, нужно рассмотреть возможность использования различных способов зажима (Рисунок 9 и Рисунок 10).  Рисунок 9 – Стандартизация толщины точек зажима  Рисунок 10 – Унификация толщины точек зажима При зажиме вес пресс-формы обычно поддерживается трением, возникающим от давления зажима. Когда же имеется центровочное приспособление, оно несет большую часть нагрузки, а зажим лишь удерживает пресс-форму от соскальзывания. При таком способе центровочное приспособление может значительно облегчить процедуру зажима (Рисунок 11).   Рисунок 11 – Крепление пресс – форм методом зажима 4.2 Смена смол В этом разделе мы рассмотрим деятельность по смене смол, бункеров, чистке форсунок. 4.2.1 Смена смол При переходе со смолы А на смолу В объем смолы А в бункере непосредственно перед завершением первой операции должен быть пропорционален числу неготовых изделий. Все излишки удаляют. Затем вводится смола В. Тем самым обеспечивается, что после замены большую часть будет составлять смола В. Упрощается переналадка и теряется минимальное количество смолы А (Рисунок 12). Дневной график составляется таким образом, что переходы осуществляются от более светлых к более темным смолам. При смене смол последовательность может быть: прозрачная, белая, желтая, красная, черная. Такой несложный подход позволяет минимизировать воздействие загрязнения.  Рисунок 12 – Смена смол 4.2.2 Замена бункеров Чистка внутренности бункеров от смол или красителей – очень трудоемкий процесс. Это особенно относится к большим бункерам с подключенными сушилками. Эффективное решение – разработка прокладки бункера. Таким образом, вместо того чтобы чистить бункер, просто меняют прокладку. Более предпочтительна, однако, «плавающая сушилка», которую была разработана для одной фирмы. При подвешивании изделия и сушке его в струе горячего воздуха удается произвести сушку за пять минут, хотя раньше для этого требовался час на нагрев и сушку. Так как за один цикл нужно высушивать только одну порцию смолы, в бункере нужно держать количество, достаточное на пять или десять порций. Если производится регулярное восполнение запаса из большой емкости, то достаточно и небольшого бункера, что облегчает его чистку. Операция еще более облегчается, если удастся заменить старый бункер на новый. На фирме S Pen чистка бункеров и смена операций происходят очень просто. Изготовлен дублирующий бункер, и их замена производится простым поворотом. Таким образом, бункеры можно специализировать по смолам и красителям. Операции загрузки упрощаются, так как емкость бункеров при размерах 100  200 мм невелика. 200 мм невелика.4.2.3 Чистка форсунок Чистка форсунок – одно из самых неприятных занятий при смене смол. Смола налипает на внутреннюю поверхность стенок форсунки и на винтовые поверхности, тем самым происходят смешивание старой и новой партий и нарушение цвета. Обычно старая смола смывается потоком новой, но если это длится слишком долго, нужно подумать об использовании чистящего средства. Проблемы ускорения переналадки требуют более глубокого изучения. 4.3 Переключение линий охлаждающей жидкости Линии охлаждающей жидкости надо оснастить клапанами, открывающимися и закрывающимися одним движением. Кроме того, один фитинг коллекторного типа с несколькими каналами надо соединить с линией охлаждающей жидкости от машины. Другой надо подключить к линии от пресс-формы. Когда эти два фитинга соединены вместе, все линии охлаждающей жидкости оказываются связанными, что очень удобно. 4.4 Подогрев пресс – форм Если нужен подогрев пресс-форм, очень эффективным методом будет использование парогенератора с пропусканием горячей воды через каналы системы охлаждения. Другой распространенный метод заключается в использовании электрических нагревателей. В случае, подобном подогреву пресс-форм, значительное время уходит на операцию внутренней наладки, когда надо произвести 40 электрических подключений к горячей пресс-форме после ее установки на машину. Можно значительно сократить это время, если изготовить соединительное приспособление, подключаемое заранее к следующей пресс-форме. Это еще один пример использования промежуточного приспособления. Переналадку машин пластической формовки можно рассматривать как переналадку прессов для металла; более подробную информацию можно найти в соответствующем разделе. Приведенные выше примеры можно использовать и для другого оборудования – токарных и фрезерных станков, ковочных машин, литейных установок, окрасочного, деревообрабатывающего оборудования и т. д. |