Бурильная колонна для ГЛ-10.. 4. бурильная колонна назначение и состав бурильной колонны

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

|

4. БУРИЛЬНАЯ КОЛОННА 4.1. Назначение и состав бурильной колонны Бурильная колонна является связующим звеном между буровым оборудованием, расположенным на дневной поверхности, и скважинным инструментом (буровое долото, испытатель пластов, ловильный инструмент и др.), используемым в рассматриваемый момент времени для выполнения какой-либо технологической операции в скважине. Функции бурильной колонны определяются проводимыми в скважине работами. В процессе механического бурения бурильная колонна: 1) является каналом для подведения на забой энергии: механической при роторном бурении, гидравлической при бурении гидравлическими забойными двигателями (турбобур, винтовой забойный двигатель), электрической при бурении электробурами (через расположенный внутри труб кабель); одновременно она является каналом для осуществления круговой циркуляции рабочего агента (жидкости, газожидкостной смеси, газа), который по внутритрубному пространству движется вниз, с забоя захватывает разрушенную породу (шлам), а далее по затрубному пространству движется к устью скважины (прямая промывка); 2) служит для создания (весом ее нижней части) осевой нагрузки на долото, воспринимая одновременно динамические нагрузки и реактивный момент от работающего долота (при бурении забойными двигателями), частично гася и отражая их обратно на долото и частично пропуская выше; 3) используется для проработки ствола скважины, осуществления промежуточных промывок скважины с целью удаления шламовых пробок, а также для выполнения других технологических операций; 4) служит каналом связи для получения информации с забоя или передачи управляющего воздействия на скважинный инструмент. При спуско-подъемных операциях бурильная колонна используется для спуска и подъема долота, забойных двигателей, различных забойных компоновок, скважинных контрольно-измерительных приборов. При креплении скважины она используется для: подготовки последней к креплению; иногда она используется для спуска и установки секций обсадных колонн, хвостовиков, летучек; цементирования скважин с целью закрепления обсадных колонн в стволе скважины и разобщения пластов. При ликвидации осложнений и аварий, а также проведении исследований в скважине и испытании пластов бурильная колонна: 1) служит для закачки и продавки в пласт тампонирующих материалов; 2) используется для спуска и установки пакеров при гидродинамических исследованиях пластов путем отбора или нагнетания в пласты жидкостей; 3) применяется для спуска перекрывателей при изоляции зон интенсивных поглощений, для укрепления зон осыпаний и/или обвалов, установки цементных мостов и др.; 4) используется при выполнении ловильных работ в скважине. При колонковом бурении со съемной колонковой трубой бурильная колонна служит каналом, по которому осуществляется спуск и подъем колонковой трубы. В редких случаях при больших затруднениях с доставкой обсадных труб на буровую, осложнениях или авариях бурильная колонна может использоваться как обсадная во избежание осложнений или усугубления их. С изменением условий и способов, совершенствованием техники и технологии бурения одни из функций бурильной колонны могут отпасть и появиться другие функции. Бурильная колонна (за исключением появившихся в последнее время непрерывных труб) составляется из бурильных труб, соединяющихся между собой при помощи бурильных замков или без них. В последнем случае трубы соединяются при помощи замковых резьб, нарезаемых непосредственно на трубах, и называются беззамковыми, или трубами цельной конструкции. Бурильный замок состоит из замковой муфты и замкового ниппеля, которые присоединяются к бурильной трубе с помощью трубной резьбы или методом сварки трением (стальные трубы), а муфта и ниппель соединяются между собой с помощью замковой резьбы. Такие трубы называются трубами сборной конструкции. Нарезка резьбы или приварка замков выполняется по высадке труб. Высадкой называется значительное местное увеличение толщины стенки труб для обеспечения их прочности. При подъеме бурильной колонны (для замены изношенного долота или выполнении других технологических операций) бурильная колонна каждый раз разбирается на более короткие звенья с установкой последних внутри вышки на специальной площадке – подсвечнике или (в редких случаях) на стеллажах вне буровой вышки, а при спуске она вновь собирается в длинную колонну. Собирать и разбирать бурильную колонну с разборкой ее на одиночные трубы было бы нерационально. Поэтому трубы при наращивании инструмента собираются в так называемые бурильные свечи, которые в дальнейшем (пока бурение ведется данной бурильной колонной) не разбираются. Свеча длиной 24-26 м1 составляется из 2-х, 3-х или 4-х труб при использовании (приблизительно) 12 м, 8 м и 6 м труб. В составе бурильной колонны непосредственно над долотом или забойным двигателем всегда устанавливаются утяжеленные бурильные трубы (УБТ), которые, имея кратно большие, по сравнению с обычными бурильными трубами, массу и жесткость, позволяют создавать необходимую нагрузку на долото и обеспечивают достаточную жесткость низа инструмента во избежание его продольного изгиба и неуправляемого искривления ствола скважины. УБТ используются также для регулирования колебаний низа бурильной колонны в сочетании с другими ее элементами, такими как: центраторы, калибраторы, стабилизаторы, фильтры, металлошламоуловители, обратные клапаны, иногда специальные механизмы и устройства (расширители, маховики, забойные механизмы подачи, волноводы, резонаторы, амортизаторы продольных и крутильных колебаний, протекторные кольца и др.), имеющие соответствующее назначение. Для управляемого искривления скважины в заданном направлении или же, напротив, для выправления уже искривленного ствола в состав бурильной колонны включают отклонители, а для сохранения прямолинейного направления скважины используют специальные компоновки низа бурильной колонны (КНБК). 4.2. Требования к бурильной колонне и ее составным элементам Требования к бурильной колонне и ее составным элементам вытекают из условий их работы, которые определяются технологией бурения и геологическими особенностями разреза скважины. В любых условиях бурильная колонна должна обеспечивать реализацию проектного режима бурения, доведение скважины до проектной глубины без осложнений и аварий с высокими технико-экономическими показателями бурения. Для достижения этой цели бурильная колонна должна: 1) иметь рациональную компоновку, обеспечивающую достаточную прочность во всех своих частях, способную противостоять действию всех нагрузок; включая динамические (инерционные, вибрационные, ударные и знакопеременные) нагрузки, а также внутренние и наружные избыточные давления; 2) иметь минимальную массу, обеспечивающую минимальные затраты энергии на спуско-подъемные работы, но обеспечивающую создание необходимых осевых нагрузок на долото и передачу крутящего (или восприятие реактивного) момента; 3) обеспечивать циркуляцию бурового раствора с минимальными гидравлическими потерями в циркуляционной системе; 4) обеспечивать выполнение любых технологических операций при возникших осложнениях или авариях (заливка зон поглощений, спуск и установка обсадных колонн, профильных перекрывателей, освобождение инструмента от прихвата, проведение ловильных работ и др.). 5). иметь конструкцию составных элементов (труб, замков, др.), обеспечивающую надежный захват спуско-подъемным инструментом (элеваторами и клиновыми захватами) и освобождение при СПО и других операциях и надежное крепление труб и других элементов колонны между собой, исключающее самоотвинчивание или заедание, причем, при наличии однотипных элементов они должны быть взаимозаменяемы; 6) иметь конструкцию резьбовых соединений, подвергающихся частому свинчиванию – развинчиванию (замковые детали), обеспечивающую быстрое выполнение этих операций и минимальное изнашивание; 7). должна составляться из элементов, поверхности которых должны быть износостойкими к абразивному изнашиванию при трении о стенки скважины и буровой раствор, а также при захвате ключами и клиновыми захватами, но в то же время причиняющих минимальный износ внутренней стенки ранее спущенных обсадных колонн; 9). изготовляться из технологичных в обработке материалов, имеющих, помимо высокой прочности и ударной вязкости, высокую устойчивость к действию агрессивных сред; 10) быть в целом экономичной. Поскольку условия бурения весьма разнообразны, то ГОСТами, техническими условиями и нормативно-техническими документами в настоящее время предусматривается необходимый ряд труб и соединительных к ним элементов как по конструктивному исполнению, так и по материалу с тем, чтобы для любых конкретных условий можно было составить наиболее подходящую колонну с учетом способа бурения и всех вышеперечисленных требований. 4.3. Классификация бурильных труб Поскольку классификация труб по какому-то единому признаку затруднительна, их классификация может быть произведена лишь по преобладающему признаку. Одна из возможных классификаций приведена в табл. 4.1. В основу классификации труб по способу бурения (ЗД или роторный) положено фактическое преимущественное использование их при этих способах бурения. Отметим, что в настоящее время официальной классификации, принятой в трубной отрасли, пока нет. Предложенную здесь классификацию следует рассматривать как первую попытку систематизации всех применяющихся в настоящее время бурильных труб . Таблица 4.1 – Классификация бурильных труб

4.4. Конструкции бурильных труб Здесь приведено описание бурильных труб, главным образом, для глубокого эксплуатационного и разведочного бурения 1. Сведения по бурильным трубам для структурно-поискового бурения могут быть получены из источника 16. Бурильные трубы подразделяются на: 1) стальные бурильные трубы (СБТ); 2) легкосплавные бурильные трубы (ЛБТ); 3) утяжеленные бурильные трубы (УБТ или УБТС). До недавнего времени наравне с трубами цельной конструкции выпускались также трубы сборной конструкции различных типов: с высадкой внутрь, с высадкой наружу, снабженные трубными резьбами треугольного профиля, которые соединялись между собой при помощи бурильных замков типов ЗН, ЗШ, ЗУ, а также трубы с коническими стабилизирующими поясками и трапециадальными резьбами, соединяемые при помощи замков типов ЗШК и ЗУК. Наличие большого количества резьбовых соединений (три резьбовых соединения вместо одного в трубах цельной конструкции) вызывало необходимость принятия дополнительных мер для их герметизации. В настоящее время их выпуск прекращен (хотя в большинстве буровых предприятий все еще используются их остатки), и основную массу стальных труб составляют трубы с приварными замками. В последнее время появились также бурильные трубы премиум – класса . 4.4.1. Стальные бурильные трубы с приварными замками Эти трубы изготовляются по ГОСТ Р 50278-92 на Синарском и Таганрогском трубопрокатных заводах. После изготовления трубы и обработки ее концов производится обработка сварного шва: удаление грата, термообработка, испытание прочности шва на изгиб. После выполнения всех операций производится ультразвуковая дефектоскопия труб. Эти трубы по качеству не уступают зарубежным аналогам. Бурильные замки изготовляются по ГОСТ 27834 – 88. Конструкция труб с приварными замками приведена на рис. 4.1, а их основные размеры и наиболее важные (при расчетах) геометрические характеристики – в табл. 4.2. Таблица 4.2 - Геометрические характеристики труб с приварными замками

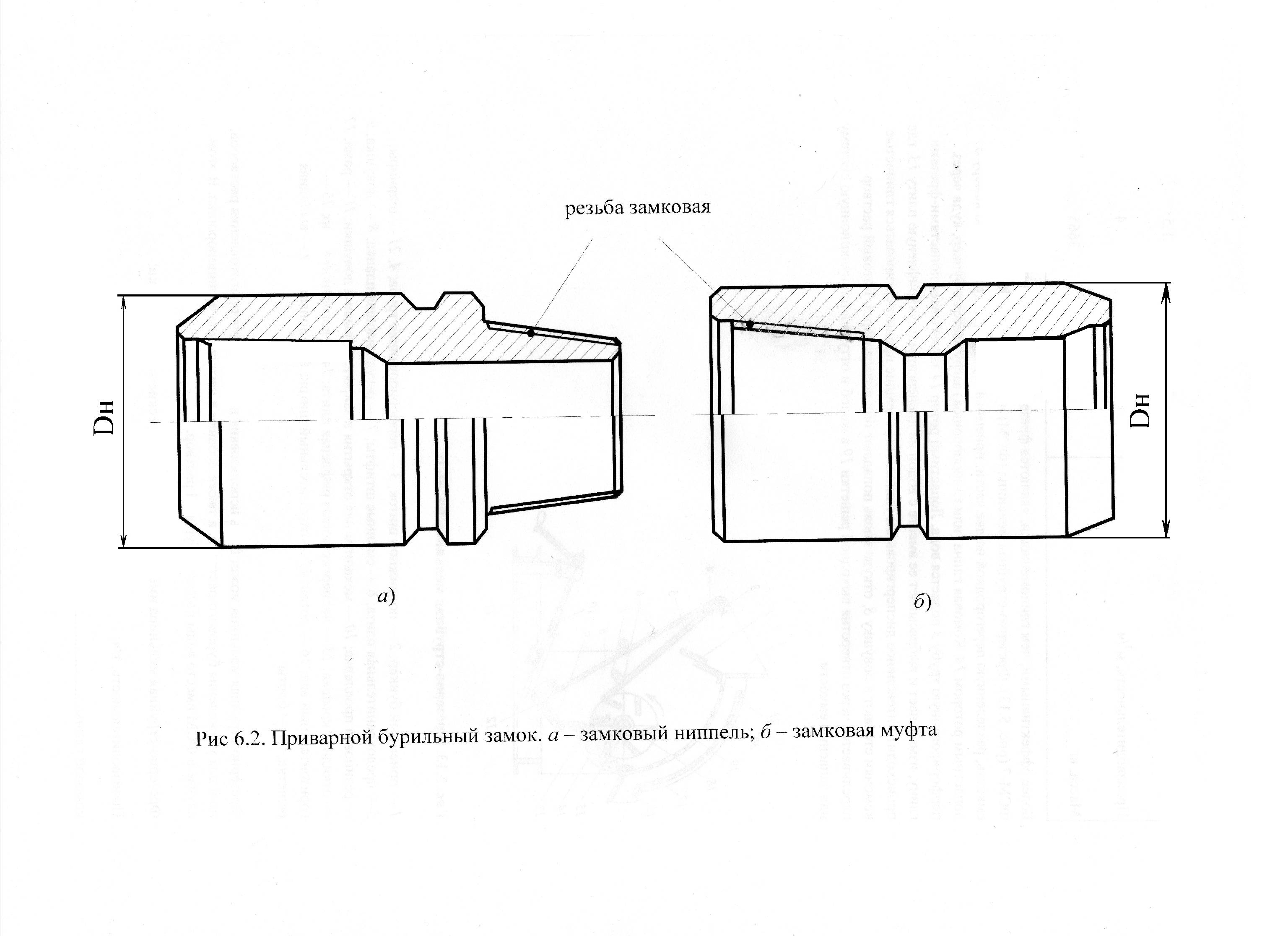

Трубы различаются формой высадки и опорного уступа под элеватор. Выпускаются трубы следующих типов: ПВ - трубы с внутренней высадкой; ПН - трубы с наружной высадкой; ПК - трубы с комбинированной высадкой. В настоящее время основную массу составляют трубы с прямоугольным опорным уступом под элеватор на муфте (рис. 4.1,а, б). ГОСТом предусмотрены также трубы с коническим уступом (рис. 4.1, в ). Трубы изготовляются трех групп длины: I - от 5,9 до 6,3 м; II - от 8 до 8,6 м и III - от 11,9 до 12,5 м. Длина трубы определяется как расстояние между упорными торцами ниппеля и муфты. Условное обозначение труб. В официальных документах обязательно применение следующих условных обозначений: «Труба ПК 114 х 8 -Д3 ГОСТ Р 50278-92». Это означает: труба бурильная типа ПК, условный диаметр 114 мм, толщина стенки 8,56 мм, изготовлена из стали группы прочности Д, третьей группы длины. Для труб с левой резьбой: «Труба ЛПК114 х 8-ДЗ ГОСТ Р 50278-92».Для труб с коническим упорным уступом под элеватор перед обозначением ставится буква К: «Труба КПК 114 х 8-ДЗ ГОСТ Р 50278-92». Соответственно труба с левой резьбой и коническим упорным уступом будет иметь обозначение: «Труба ЛКПК 114 х 8-ДЗ ГОСТ Р 50278 - 92». Правильное условное обозначение трубы гарантирует, что не возникнет путаницы при их приобретении или ремонте. Сортамент бурильных труб по ГОСТ Р 50278-92 приведен в приложении (табл. П1). Там же приведены условное обозначение трубы, толщина стенки и фактический наружный диаметр, внутренний диаметр сварного шва, приведенная масса погонного метра в зависимости от группы длины, группа прочности стали, тип замка и резьбы. Маркировка труб с приварными замками производится на наружной поверхности цилиндрической части высадки у ниппеля замка. Маркировка клеймением содержит: номер трубы, группу прочности, условный диаметр трубы в мм, толщину стенки в мм, товарный знак завода – изготовителя. Кроме того, светлой краской обозначаютсятип трубы, условный диаметр, условная толщина стенки в мм, группа прочности, длина трубы в см, масса трубы с ниппелем и муфтой замка в кг, исполнение упорного уступа под элеватор (А или Б), товарный знак завода – изготовителя, месяц и год изготовления. Таким образом, маркировка краской содержит информацию также о длине и массе трубы. Приварные бурильные замки состоят из замкового ниппеля (рис. 4.2, а) и замковой муфты (рис 4.2, б). На одном конце замкового ниппеля нарезается наружная замковая резьба, замковой муфты – внутренняя замковая резьба. Соединение муфты и ниппеля к трубе осуществляется с противоположных концов сваркой трением. Замковая резьба (рис. 4.3) характеризуется большой конусностью и крупным шагом, имеет треугольный профиль с углом при вершине 600, биссектриса угла перпендикулярна оси замка. Вершины витков резьбы срезаны, а впадины закруглены. Конусность резьбы определяется как удвоенный тангенс угла наклона образующей конуса к оси трубы, а шаг – как расстояние по оси между двумя смежными нитками резьбы. В зависимости от типа замка и диаметра трубы, для которой предназначен замок, конусность замковой резьбы составляет 1:4 или 1:6, а число ниток на длине 25,4 мм (один дюйм) равно 5 (шаг 5,08 мм) или 4 (шаг 6,35 мм). Все нитки замковой резьбы имеют одинаковый профиль. Большая конусность и крупный шаг дают возможность быстро и многократно свинчивать – развинчивать бурильные свечи при СПО, а длина замка обеспечивает возможность перенарезки резьбы при ремонте замка. Коническая РИС 4.1  резьба замковая резьба замковаяа) б) Рисунок 4.2 – Приварной бурильный замок: а) замковый ниппель; б) замковая муфта резьба имеет натяг и более надежна против самоотвинчивания, в большей мере обеспечивает взаимозаменяемость деталей и в некоторой мере компенсирует погрешности нарезки. рис. 4.3 Натяг определяется как расстояние между торцами муфты и ниппеля после их свинчивания вручную (еще до приварки их к трубам). Последующее машинное крепление замков обеспечивает плотность резьбовых соединений, предупреждает самоотвинчивание. С позиций величины гидравлических сопротивлений существенное значение имеет также внутренний диаметр высадки. Высадка внутрь создает в 1,5…4 раза большие гидравлические потери в трубах по сравнению с высадкой наружу. Поэтому эти трубы рекомендуется применять при роторном бурении. Трубы с высадкой наружу обеспечивают примерно равное проходное сечение и минимальные гидравлические потери в колонне, благодаря чему пригодны для бурения гидравлическими забойными двигателями. Трубы с комбинированной высадкой занимают промежуточное положение. Сортамент приварных замков приведен в приложении (табл. П2). Бурильные трубы изготовляют из высококачественных углеродистых (марки 45) или легированных сталей марок 38 ХНМ, 36Г2С,35Г2СВ и др. Для обозначения материала труб принят термин "группа прочности". Группа прочности стали – это условный индекс, введенный для упрощения обозначения прочностных характеристик стали. Например, в сталь группы прочности Д входит примерно 0,48% углерода, 0,17-0,37% кремния, 0,65-0,90% марганца. Строгий химический состав ГОСТом не регламентируется, однако ограничивается содержание вредных примесей - серы и фосфора (< 0,045% каждой). Всего принято 7 групп прочности: Д, К, Е, Л, М, Р, Т. Трубы групп прочности, кроме Л, изготовляют из легированных сталей, подвергают нормализации с отпуском; Л – из углеродистой стали, подвергают закалке с отпуском. Замки к ним изготовляют из сталей марок 40ХН или 45, или (если прочность материала трубы выше прочности сталей 40ХН или 45) из того же материала, что и трубы. В любом случае прочность материала замка не должна уступать прочности материала трубы. Наиболее важные показатели механических свойств материалов труб приведены в табл. 4.3. Таблица 4.3-Механические свойства материалов труб с приварными замками по ГОСТ З 50278-92

Трубы с приварными замками изготовляются также из материалов по стандарту Американского нефтяного института (АНИ), механические характеристики которых приведены в табл. 4.4. Таблица 4.4 - Механические свойства материалов труб по стандарту АНИ

Для проверки качества труб материал подвергается испытанию на растяжение и ударную вязкость, а труба – на сплющивание. Замки для труб диаметром 114 мм и менее поставляют обычно из стали следующей группы прочности, а для труб свыше 114мм– из стали той же группы прочности. Поверхности замков армируются твердым сплавом, резко повышающим их твердость и износостойкость. Для повышения износостойкости резьбы фосфатируют. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, , %, не менее

, %, не менее , %,

, %,

,

,