Контрольные Вопросы для экзамена. 4. Специальные портландцементы быстротвердеющий бтц, сульфатостойкий, гидрофобный, пластифицированный, белый и цветные получение, свойства, применение

Скачать 235.5 Kb. Скачать 235.5 Kb.

|

|

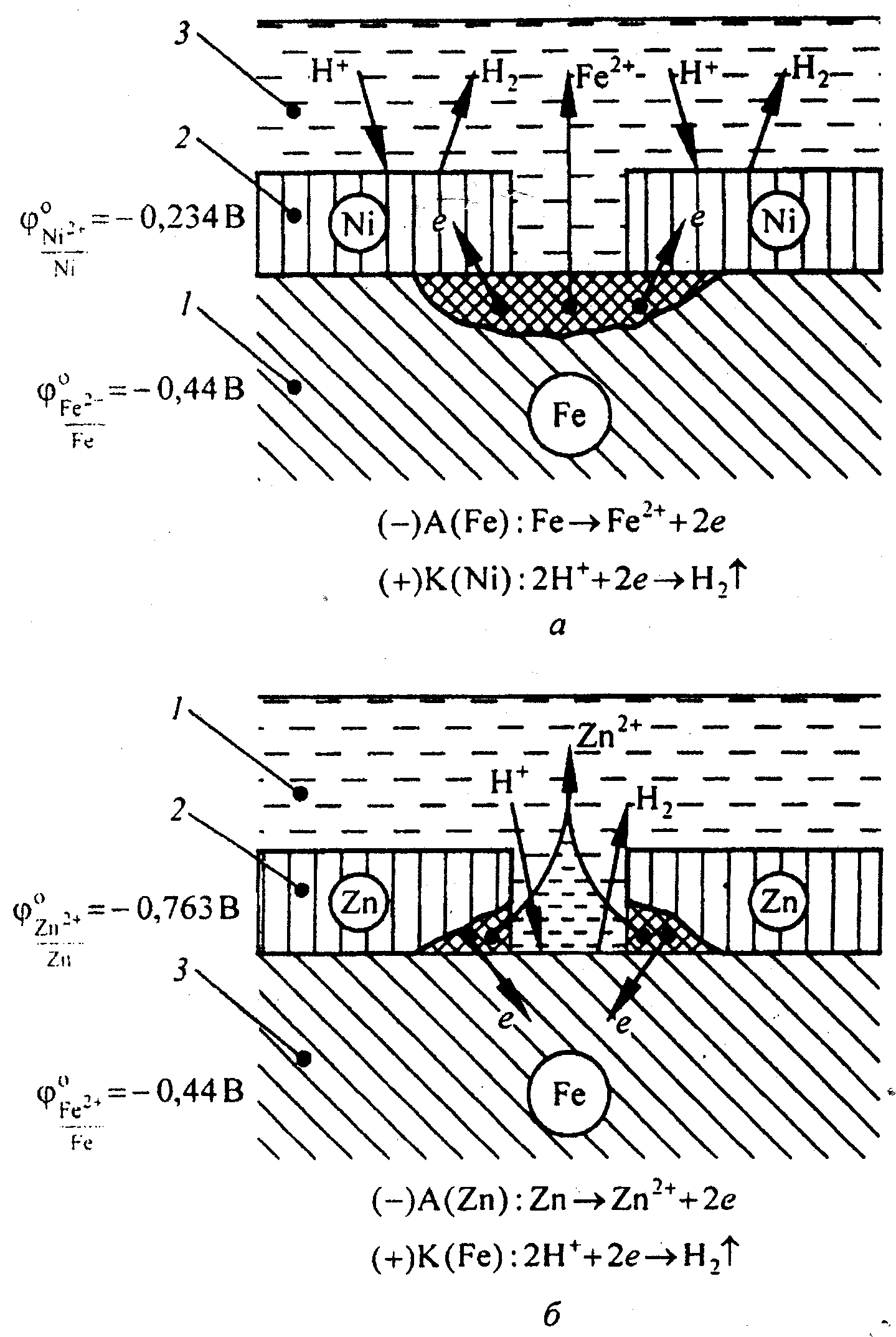

Ермаков Сергей Евгеньевич 16-СМТ-4 Тел. 8-953-808-85-84 4.Специальные портландцементы: быстротвердеющий БТЦ, сульфатостойкий, гидрофобный, пластифицированный, белый и цветные (получение, свойства, применение. Быстротвердеющий ПЦ - отлич. интенсивным твердением в течение 3 суток, затем скорость замедляется и к 28 суткам прочность приближается к обычным высококачественным пц. М400, 500 Клинкер - преобладает C3S до 55%, C3A - 10% Условия получения БТЦ - тонкий помол, однородность сырьевой смеси, быстрое охлаждение клинкера от 1200 градусов Применение: для аварийных работ Недостатки: быстрая потеря активности (до 20% за месяц), значительное тепловыделение, пониженная стойкость в агрессивных средах Сульфатостойкий ПЦ - для жб конструкций, работ в условиях сульфатной коррозии при одновременном систематическом увлажнении и высыхании или замораживании и оттаивании C3S - До 50%, C3A < 3% Пониженное тепловыделение Гидрофобный ПЦ - тонкое измельчение клинкера пц с гипсом и поверхностно-активными гидрофобизирующими добавками (асидол, мылонафт,олеиновая кислота, петралатум) - 0,1-0,3% от массы Ц. Негигроскопичный Применение: в районах с высокой влажностью, мосты, тоннели Пластифицированный ПЦ - совместный помол клинкера ПЦ, гипса и пластифицирующей активной добавки ССБ, СДБ, С-3 (до 0,25% от массы цемента) НГЦТ от 27 до 21% Добавки снижают расход цемента, уменьшают В/Ц и т.о. повышают прочность, плотность, водонепроницаемость и морозостойкость Особенно широко их используют в дорожном, аэродромном и гидротехническом строительстве. Белый ПЦ - совместный помол белого маложелезистого клинкера, амд .(белый диатомит < 6%) и необх. кол-ва гипса. Для нагрева до 1500 градусов применяется газ или топливо высокого качества. Степень белизны оценивается по отношению к белизне молочного стекла (коэф-т яркости, макс 80%) Цветной ПЦ - совместный помол белого клинкера с пигментами (тонкомолотые минералы) Сурик - кремовые и красные оттенки Ультрамарин – голубые Окись хрома – зеленые 29.Заполнители, используемые для приготовления растворов и бетонов. Бетонные строительные смеси различаются по структуре и составу. Все зависит от компонентов, используемых при их приготовлении. Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В бетонах наблюдается более высокая пористость, непроницаемость или другие специальные свойства, такие как жаростойкость, кислотоустойчивость. Определение Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия. Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств. Назначение Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь. Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу. Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм. Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см. На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка. На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси. Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону: Экономия основного вяжущего вещества — цемента. Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз. Повышение прочности бетона за счет создания жесткого скелета. Снижение ползучести раствора. Увеличение упругости. Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки. Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей. Основные виды и их описание Вспученный перлит — искусственный заполнитель для бетона. Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как: природные вещества; искусственные материалы; промышленные отходы. Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям. Мелкие добавки Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей. Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона. От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции. Наполнители повышенной крупности Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см. Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций. Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам. Классификация по назначению Существуют заполнители для целевого использования: получения тяжелых или облегченных стройматериалов; приготовления декоративных смесей; создания плотных бетонов с повышенной теплоизоляцией; образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения. Специальные заполнители Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах. Пористые Вулканический шлак. Существует три основных вида: Натуральные — пемза, вулканических шлак или туф, карбонаты. Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит. Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси. Их величина должна колебаться в средних пределах 5—40 мм. Теплоизоляционные Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения. Прочие добавки Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками. Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы. Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор. Их наносят на уже готовый камень. Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки. Добавки, ускоряющие застывание смеси. Пластификаторы. Выводы Таким образом, заполнители считаются наиболее важным ингредиентом бетона. Они наделяют его уникальными свойствами, изменяя структуру. К их выбору нужно подходить ответственно, учитывая отдельные характеристики самого заполнителя и целевое назначение готового камня. 54.Способы защиты металлов от коррозии. Основные способы защиты металлов от коррозии Для защиты металлов от коррозии применяются различные способы, которые условно можно разделить на следующие основные направления: легирование металлов; защитные покрытия (металлические, неметаллические); электрохимическая защита; изменение свойств коррозионной среды; рациональное конструирование изделий. Легирование металлов. Это эффективный метод повышения коррозионной стойкости металлов. При легировании в состав сплава или металла вводят легирующие элементы (хром, никель, молибден и др.), вызывающие пассивность металла. Пассивацией называют процесс перехода металла или сплава в состояние его повышенной коррозионной устойчивости, вызванное торможением анодного процесса. Пассивное состояние металла объясняется образованием на его поверхности совершенной по структуре оксидной пленки (оксидная пленка обладает защитными свойствами при условии максимального сходства кристаллических решеток металла и образующегося оксида). Широкое применение нашло легирование для защиты от газовой коррозии. Легированию подвергаются железо, алюминий, медь, магний, цинк, а также сплавы на их основе. В результате чего получаются сплавы с более высокой коррозионной стойкостью, чем сами металлы. Эти сплавы обладают одновременно жаростойкостью и жаропрочностью. Жаростойкость – стойкость по отношению к газовой коррозии при высоких температурах. Жаропрочность – свойства конструкционного материала сохранять высокую механическую прочность при значительном повышении температуры. Жаростойкость обычно обеспечивается легированием металлов и сплавов, например, стали хромом, алюминием и кремнием. Эти элементы при высоких температурах окисляются энергичнее, чем железо, и образуют при этом плотные защитные пленки оксидов, например Al2O3 и Cr2O3 . Легирование также используется с целью снижения скорости электрохимической коррозии, особенно коррозии с выделением водорода. К коррозионностойким сплавам, например, относятся нержавеющие стали, в которых легирующими компонентами служат хром, никель и другие металлы. Защитные покрытия. Слои, искусственно создаваемые на поверхности металлических изделий для защиты их коррозии, называются защитными покрытиями. Нанесение защитных покрытий – самый распространенный метод борьбы с коррозией. Защитные покрытия не только предохраняют изделия от коррозии, но и придают поверхностям ряд ценных физико-химических свойств (износостойкость, электрическую проводимость и др.). Они подразделяются на металлические и неметаллические. Общими требованиями для всех видов защитных покрытий являются высокая адгезионная способность, сплошность и стойкость в агрессивной среде. Металлические покрытия. Металлические покрытия занимают особое положение, так как их действие имеет двойственный характер. До тех пор, пока целостность слоя покрытия не нарушена, его защитное действие сводится к изоляции поверхности защищаемого металла от окружающей среды. Это не отличается от действия любого механического защитного слоя (окраска, оксидная пленка и т.д.). Металлические покрытия должны быть непроницаемы для коррозионных агентов. При повреждении покрытия (или наличии пор) образуется гальванический элемент. Характер коррозионного разрушения основного металла определяется электрохимическими характеристиками обоих металлов. Защитные антикоррозионные покрытия могут быть катодными и анодными. К катодным покрытиям относятся покрытия, потенциалы которых в данной среде имеют более положительное значение, чем потенциал основного металла. Анодные покрытия имеют наиболее отрицательный потенциал, чем потенциал основного металла. Так, например, по отношению к железу никелевое покрытие является катодным, а цинковое – анодным (рис. 2.). При повреждении никелевого покрытия (рис. 2,а) на анодных участках происходит процесс окисления железа вследствие возникновения микрокоррозионных гальванических элементов. На катодных участках - восстановление водорода. Следовательно, катодные покрытия могут защищать металл от коррозии лишь при отсутствии пор и повреждения покрытия. Местное повреждение защитного цинкового слоя ведет к дальнейшему его разрушению, при этом поверхность железа защищена от коррозии. На анодных участках происходит процесс окисления цинка. На катодных участках - восстановление водорода (рис. 2,б). Электродные потенциалы металлов зависят от состава растворов, поэтому при изменении состава раствора может меняться и характер покрытия. Для получения металлических защитных покрытий применяются различные способы: электрохимический(гальванические покрытия);погружение в расплавленный металл(горячее цинкование, лужение);металлизация(нанесение расплавленного металла на защищаемую поверхность с помощью струи сжатого воздуха);химический(получение металлических покрытий с помощью восстановителей, например гидразина).  Рис. 2. Коррозия железа в кислотном растворе с катодным (а) и анодным (б) покрытиями: 1 – основной металл; 2 – покрытие; 3 – раствор электролита. Материалами для металлических защитных покрытий могут быть как чистые металлы (цинк, кадмий, алюминий, никель, медь, хром, серебро и др.), так и их сплавы (бронза, латунь и др.). Неметаллические защитные покрытия. Они могут быть как неорганическими, так и органическими. Защитное действие этих покрытий сводится в основном к изоляции металла от окружающей среды. В качестве неорганических покрытий применяют неорганические эмали, оксиды металлов, соединение хрома, фосфора и др. К органическим относятся лакокрасочные покрытия, покрытия смолами, пластмассами, полимерными пленками, резиной. Неорганические эмали по своему составу являются силикатами, т.е. соединениями кремния. К основным недостаткам таких покрытий относятся хрупкость и растрескивание при тепловых и механических ударах. Лакокрасочные покрытия наиболее распространены. Лакокрасочное покрытие должно быть сплошным, газо -и водонепроницаемым, химически стойким, эластичным, обладать высоким сцеплением с материалом, механической прочностью и твердостью. Химические способы очень разнообразны. К ним относится, например, обработка поверхности металла веществами, вступающими с ним в химическую реакцию и образующими на его поверхности пленку устойчивого химического соединения, в формировании которой принимает участие сам защищаемый металл. К числу таких способов относится оксидирование, фосфатирование, сульфи-дирование и др. Оксидирование - процесс образования оксидных пленок на поверхности металлических изделий. Современный метод оксидирования – химическая и электрохимическая обработка деталей в щелочных растворах. Для железа и его сплавов наиболее часто используется щелочное оксидирование в растворе, содержащем NaOH, NaNO3, NaNO2 при температуре 135-140ОС. Оксидирование черных металлов называется воронением. На анодных участках происходит процесс окисления: Fe На катодных участках происходит процесс восстановления: 2 Н2О + О2 + 4 На поверхности металла в результате работы микрогальванических элементов образуется Fe(OH)2, который затем окисляется в Fe3O4. Оксидная пленка на малоуглеродистой стали имеет глубокий черный цвет, а на высокоуглеродистой стали – черный с сероватым оттенком. Fe2+ + 2OH- 12 Fe(OH)2 + NaNO3 Противокоррозионные свойства поверхностной пленки оксидов невысоки, поэтому область применения этого метода ограничена. Основное назначение – декоративная отделка. Воронение используется в том случае, когда необходимо сохранить исходные размеры, так как оксидная пленка составляет всего 1,0 – 1,5 микрона. Фосфатирование - метод получения фосфатных пленок на изделиях из цветных и черных металлов. Для фосфатирования металлическое изделие погружают в растворы фосфорной кислоты и ее кислых солей (H3PO4 + Mn(H2PO4)2) при температуре 96-98 оС. На поверхности металла в результате работы микрогальванических элементов образуется фосфатная пленка, которая имеют сложный химический состав и содержит малорастворимые гидраты двух- и трех замещенных фосфатов марганца и железа: MnHPO4 , Mn3(PO4)2 , FeHPO4 , Fe3(PO4)2 nH2O. На анодных участках происходит процесс окисления: Fe На катодных участках происходит процесс восстановления водорода: 2Н++ 2 При взаимодействии ионов Fe2+ с анионами ортофосфорной кислоты и ее кислых солей образуются фосфатные пленки: Fe2+ + H2PO-4 3Fe2+ + 2 PO43- Образующаяся фосфатная пленка химически связана с металлом и состоит из сросшихся между собой кристаллов, разделенных порами ультрамикроскопических размеров. Фосфатные пленки обладают хорошей адгезией, имеют развитую шероховатую поверхность. Они являются хорошим грунтом для нанесения лакокрасочных покрытий и пропитывающих смазок. Фосфатные покрытия применяются в основном для защиты металлов от коррозии в закрытых помещениях, а также как метод подготовки поверхности к последующей окраске или покрытию лаком. Недостатком фосфатных пленок является низкая прочность и эластичность, высокая хрупкость. Анодирование – это процесс образования оксидных пленок на поверхности металла и прежде всего алюминия. В обычных условиях на поверхности алюминия присутствует тонкая оксидная пленка оксидов Al2O3 или Al2O3 ∙ nH2O, которая не может защитить его от коррозии. Под воздействием окружающей среды алюминий покрывается слоем продуктов коррозии. Процесс искусственного образования оксидных пленок может быть осуществлен химическим и электрохимическим способами. При электрохимическом оксидировании алюминия алюминиевое изделие играет роль анода электролизера. Электролитом служит раствор серной, ортофосфорной, хромовой, борной или щавелевой кислот, катодом может быть металл, не взаимодействующий с раствором электролита, например нержавеющая сталь. На катоде выделяется водород, на аноде происходит образование оксида алюминия. Суммарный процесс на аноде можно представить следующим уравнением: 2 Al + 3 H2O |