ОБЪЕДИНЕННЫЙ. 5. бурение и эксплуатация скважин способы бурения скважин

Скачать 436.06 Kb. Скачать 436.06 Kb.

|

|

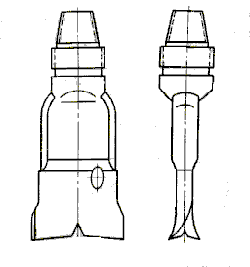

5. БУРЕНИЕ И ЭКСПЛУАТАЦИЯ СКВАЖИН 5.1. Способы бурения скважин Существует два способа бурения скважин: ударное и вращательное. Бурение нефтяных и газовых скважин производится только вращательным способом. При вращательном бурении скважина углубляется в результате одновременного воздействия на породу крутящего момента и осевой нагрузки на долото, создаваемой частью бурильной колонны. В зависимости от типа долота производится либо сплошное разрушение всей массы породы (сплошное бурение), или только кольцевого пространства у стенок скважины (колонковое бурение). Образовавшийся при колонковом бурении цилиндр (керн) извлекается на поверхность, что позволяет изучить геологическое строение пройденных пластов. Существуют два способа вращательного бурения: роторный и с забойным двигателем. При роторном бурении вращается вся буровая колонна от двигателя, установленного на поверхности. При бурении с забойным двигателем буровая колонна остается неподвижной и вращается только долото от двигателя, установленного над долотом. Широко используются два типа забойных двигателей: турбобур и электробур. При турбинном бурении вращение вала турбобура происходит за счет преобразования гидравлической энергии промывочной жидкости. Турбобуры выпускаются с наружным диаметром 104.5 и 240мм, с числом ступеней от 100 до 380. При частоте вращения 235-870 об/мин мощность на валу составляет 14.7-136.1кВт и перепад давления промывочной жидкости 3-8.2 МПа. Забойные электродвигатели питаются от кабеля, проходящего внутри бурильной колонны. Диаметр электробура 164-290мм, длина 12-16 м. Номинальная мощность электродвигателей составляет 62-228 кВт при частоте вращения долота 145-325 об/мин. К электробурам подается электричество напряжением 1050-1750 В. По характеру разрушения пород используются долота трех типов (рис 5.1): 1) режущего и скалывающего типа - лопастные долота (а); 2) скалывающего и дробящего типа - шарошечные долота (б); 3) истирающего типа - алмазные долота.    Рис 5.1. Долота для бурения скважин При бурении нефтяных и газовых скважин чаще всего используются шарошечные долота, которые выпускаются диаметром от 93 до 490 мм. В крепких и абразивных породах используются алмазные долота, позволяющие пробурить одним долотом 250-300 метров скважины, что в 15-20 раз больше, чем шарошечным долотом. Все работы, связанные с бурением скважины, включают в себя: 1) подготовительные работы к монтажу вышки и оборудования (выбор места, прокладка подъездных дорог, линий электропередачи и связи, планирование площадки); 2) монтаж вышки и оборудования; 3) подготовительные работы к бурению скважины (установка направления, опробование оборудования); 4) бурение скважины; 5) крепление скважины обсадными трубами; 6) заканчивание скважины; 7) демонтаж вышки и оборудования. Процесс бурения состоит из следующих операций: 1) спуск бурильного оборудования в скважину; 2) вращение долота и разрушение породы; 3) промывка забоя скважины буровым раствором или продувка воздухом; 4) наращивание буровой колонны; 5) подъем буровой колонны для замены долота. 5.2. Роторное бурение Операции по бурению скважины выполняются с использованием установки(рис. 5.2), базой которой является буровая вышка. Ротор, получив вращение от двигателя, передает его ведущей трубе буровой колонны и тем самым приводит во вращение долото. Вся колонна с помощью вертлюга подвешена на талевых канатах, и этим снимается часть осевой нагрузки на долото. Осевая нагрузка создается в основном утяжеленными трубами колонны.  Рис. 5.2. Схема буровой установки 1 – вышка, 2 – кронблок, 3 – талевые канаты, 4 – талевый блок, 5 – подъемный крюк, 6 – лебедка, 7 – вертлюг, 8 – ротор,9 – ведущая труба, 10 – бурильные трубы, 11 – утяжеленные бурильные трубы, 12 – долото, 13 – очистная система, 14 – приемный резервуар, 15 – насос, 16 – стояк, 17 – гибкий шланг, 9 - Ведущая труба Промывочная жидкость от насоса по стояку и гибкому шлангу через вертлюг и бурильные трубы прокачивается через долото и, захватив с собой разрушенную породу, по затрубному пространству поднимается на поверхность, где очищается от породы и направляется в резервуар. По мере заглубления бурильные трубы наращивают. При необходимости замены долота колонна разбирается на звенья (свечи). При высоте вышки 41 метр длина свечи составляет 25 метров. После замены долота буровая колонна собирается вновь. Промывочная жидкость помимо основной задачи выполняет следующие функции: - создает противодавление на стенки скважины, предотвращая обвалы породы, прорыв нефти, газа и воды из разбуриваемых пород; - охлаждает долото, турбобур, электробур и буровую колонну; - смазывает трущиеся детали долота и турбобура; - передает энергию турбобуру. В качестве промывочной жидкости используется вода и глинистые растворы. Для получения промывочной жидкости с заданными свойствами к глинистым растворам добавляют специальные реагенты (жидкое стекло, поваренная соль, известь гашенная, угле - щелочные растворы и другие). 5.3. Конструкция скважин Диаметры долот, обсадных колонн, глубины перехода с одного диаметра на другой, глубины спуска колонн, высота подъема цементных пробок за обсадными колоннами составляют понятие конструкции скважины. Для обеспечения сохранности стенок скважины и исключения осложнений при бурении в скважину опускаются трубы, составляющие обсадную колонну. Конструкция обсадной колонны определяется характеристикой пластов, проходимых скважиной, и диаметром последней из обсадных труб, имеющей минимальный диаметр - эксплуатационной колонны (рис. 5.3). Верхний слой Земли представлен молодыми рыхлыми отложениями. При бурении он будет легко размываться и поэтому требует укрепления. С этой целью бурят шурф глубиной 4-8 метров и в него опускается обсадная труба, называемая направлением. Пространство между обсадной трубой и шурфом бетонируется. Таким образом, надежно укрепляется устье скважины. В верхней части обсадной трубы заранее вырезается специальное окно для отвода промывочной жидкости. 5.3. Конструкция обсадной h1 колонны h2 h1 = 4- 8м – направление; h 2= 50- 400м – кондуктор; h3 - промежуточная обсадная ко- лонна; h3 h4 - эксплуатационная колона h4  До глубин 50-400 метров залегают трещиноватые породы. Для перекрытия и изоляции этих пород спускается второй ряд обсадных труб - кондуктор. Пространство между скважиной и кондуктором цементируется. Если в дальнейшем не встречаются пласты, подлежащие изоляции, то скважина бурится до продуктивного горизонта и в нее спускается последняя обсадная труба - эксплуатационная колонна. Конструкция такой скважины получила название одноколонной. Если будут встречаться осложняющие работу горизонты, то могут опускаться дополнительные колонны - промежуточные. Иногда их количество доходит до трех. Конструкция в этом случае называется, соответственно, двух, трех и четырех колонной. Диаметры эксплуатационных колонн принимаются 114-146 мм для нефтяных скважин и 114-273 мм для газовых скважин. Долота выбирают на 50-100 мм больше диаметров обсадных колонн, которые по мере заглубления уменьшаются. Используются обсадные трубы диаметром от 114 до 508 мм. 5.4. Заканчивание скважин Под закачиванием скважин понимают следующие операции: 1) бурение в продуктивном горизонте; 2) исследование продуктивного горизонта; 3) выбор конструкции призабойной части скважины; 4) оборудование устья скважины; 5) сообщение эксплуатационной колонны с пластом (перфорация); 6) вызов притока нефти или газа из пласта и сдача скважины в эксплуатацию. Основным условием бурения в продуктивном горизонте является минимальное нарушение его коллекторских свойств. Для этого все работы должны проводиться максимально быстро, противодавление должно быть снижено до минимально возможной величины, промывочная жидкость используется со свойствами, близкими к свойствам пластовой жидкости (нефть, пластовая вода), или используется глинистый раствор с минимальной водоотдачей (до 5 см3 за 30 минут). Исследование продуктивного горизонта производится с целью оценки коллекторских свойств, условий залегания и эксплуатационных характеристик продуктивных горизонтов. С этой целью в скважину спускается на бурильных трубах специальный механизм - испытатель пластов, который, вызвав приток жидкости и газа, определяет физические параметры пласта (давление, эффективную проницаемость, коэффициент продуктивности или фильтрационного сопротивления) и отбирает пробы продукции пласта. Коэффициенты продуктивности и фильтрационных сопротивлений характеризуют интенсивность притока нефти и газа  , (5.1) , (5.1) , (5.2) , (5.2)где Q - дебит скважины; k - коэффициент продуктивности пласта месторождения нефти; A - коэффициент фильтрационных сопротивлений месторождения газа; PП - пластовое давление; P3 - давление на забое скважины. Конструкция призабойной части скважины определяется в зависимости от характеристики пласта и наличия в кровле и подошве пласта водоносных горизонтов (рис. 5.4). а  ) б) в) ) б) в) Рис. 5.4. Конструкция призабойной части скважины При отсутствии водоносных горизонтов скважину бурят до кровли продуктивного пласта. спускают эксплуатационную колонну и цементируют ее. Затем бурят скважину дальше до подошвы пласта. Если пласт сложен прочными породами, то ствол скважины оставляют открытым (рис. 5.4а), если рыхлыми, то в пределах пласта устанавливают фильтр-хвостовик (рис. 5.4б). При наличии водоносных горизонтов скважина бурится ниже подошвы пласта, спускается эксплуатационная колонна и цементируется в пределах пласта и выше (рис. 5.4в). После твердения цементного раствора стенки скважины перфорируют в пределах продуктивного горизонта. Эта конструкция призабойной части является в практике самой распространенной. Существует несколько типов перфораторов: кумулятивные, торпедные и пулевые. Наибольшее распространение получили кумулятивные перфораторы, у которых под действием взрывных ударных волн формируется струя расплавленного метала, пробивающая отверстие глубиной до 300 мм. В последнее время широкое применение находят гидропескоструйные перфораторы. В эксплуатационную колонну спускают насосно-компрессорные трубы со струйным аппаратом на конце. В колонну под большим давлением закачивается жидкость с песком. Она выбрасывается из сопла с большой скоростью и быстро пробивает отверстие в эксплуатационной колонне, цементном кольце и в породе. Для фонтанной эксплуатации скважины в нее спускается еще одна колонна труб, получивших название фонтанных (подъемных) (рис. 5.5). При механизированной эксплуатации скважины они будут модифицированы в насосно-компрессорные трубы. Подъемные трубы подвешиваются на устье скважины к трубной головке, установленной на пьедестале колонной головки.  Рис. 5.5. Схема оборудования устья скважины 1 - фонтанная елка, 2 – трубная головка, 3 – колонная головка, 4 – фонтанная труба, 5 – эксплуатационная колонна, 6 – кондуктор Для герметизации пространства между обсадной колонной и подъемными трубами, подвески на ней спущенных в скважину труб и контроля и регулирования режима работы скважины устье скважины оборудуется прочной стальной арматурой. Оборудование устья скважины состоит из трех частей: колонной головки, трубной головки и фонтанной елки (рис. 5.5). Колонная головка используется для обвязки обсадных колонн и герметизации пространства между ними. Трубная головка служит для подвески фонтанных труб, герметизации и контроля пространства между эксплуатационной колонной и подъемными трубами. Фонтанная елка предназначена для соединения скважины с выкидными линиями, регулирования и контроля работы скважины. Колонная головка для случая одноколонной скважины представляет собой два фланца. Нижний фланец навинчивается на кондуктор, а верхний (пьедестал) на эксплуатационную колонну. В пьедестале выполняется контрольный отвод с вентилем для отвода газа из затрубного пространства. Трубная головка и фонтанная елка поставляются вместе в собранном виде, и такая конструкция обычно называется фонтанной арматурой. Применение подъемных труб облегчает работы по освоению скважины, позволяет рационально использовать энергию расширения газа, сокращает потери нефти от обратного стока по стенкам, обеспечивает вынос на поверхность песка и облегчает борьбу с отложениями парафина и солей. Используют трубы диаметром от 40 до 245 мм. Подъемные трубы опускаются до фильтра забоя скважины. После завершения работ по сообщению эксплуатационной колонны с пластом приступают к вызову притока нефти или газа, для чего снижают противодавление на пласт. Для этого либо снижают удельный вес промывочной жидкости в колонне, либо уменьшают высоту столба жидкости в ней. В первом случае в пространство между эксплуатационной колонной и фонтанными трубами нагнетают воду, вытесняя глинистый раствор по фонтанным трубам. Если полное замещение глинистого раствора не приводит к фонтанированию, то в затрубное пространство нагнетают нефть, газ или воздух. Для снижения уровня жидкости в колонне используется специальное устройство - сваб, представляющее собой поршень с длинным патрубком, в верхней части которого установлен клапан. Многократный подъем и спуск сваба приводит к откачке жидкости из эксплуатационной колонны и снижению ее уровня. После вызова притока нефти или газа скважину исследуют на приток, устанавливают норму добычи и сдают в эксплуатацию. 5.5. Эксплуатация скважин В процессе разработки месторождения пластовое давление постепенно снижается и для нефтяного месторождения наступает момент, когда оно окажется недостаточным для подъема жидкости на поверхность. Следовательно, одна и та же скважина будет эксплуатироваться различно в течение всего периода добычи нефти. Различают два периода работы скважин: - фонтанная эксплуатация; - механизированная эксплуатация. Как правило, в начальный период высокое пластовое давление обеспечивает подъем нефти на поверхность и скважина эксплуатируется фонтанным способом. Нефть из пласта по фонтанным трубам через фонтанную елку поступает в выкидную линию скважины. Снижение пластового давления приводит к прекращению фонтанирования скважины и наступает период механизированной эксплуатации скважины. Применяют два способа механизированной эксплуатации: глубинно-насосная и компрессорная.  1 Рис. 5.6. Схема глубинного штангового насоса 1 - цилиндр насоса, 2 – плунжер, 3 – штанга (d = 16-25мм, l = 8м), 4 – насосно - компрессорные трубы Для подъема нефти на поверхность используют два типа насосов: штанговые глубинные и погружные центробежные. Наибольшее распространение получили штанговые насосы, которыми оборудовано до 70% скважин. Цилиндр насоса устанавливают на колонне подъемных труб под уровень жидкости в скважине (рис. 5.6) . При диаметре плунжера 28-93 мм, длине хода 0.6-6 м и количестве ходов от 3 до 15 в минуту подача насосов составляет от 1.5 до 750 тонн в сутки. При эксплуатации высокодебитных скважин с небольшим содержанием песка находят применение электроцентробежные насосы (ЭЦН). ЭЦН спускаются в скважину на насосно- компрессорных трубах. До 5 % скважин эксплуатируется газлифтным способом. При этом добывается до 10 % ежегодно добываемой нефти. Газлифт используется при эксплуатации высокодебитных скважин с большим забойным давлением и высоким газовым фактором. Достоинством этого метода является расположение всего оборудования на поверхности Земли, недостатком - большие затраты на строительство компрессорных станций и трубопровод и большие затраты электроэнергии. Закачка газа по затрубному пространству позволяет снизить гидростатическое давление столба жидкости в насосно-компрессорных трубах и этим продлить фонтанирование скважины. 5.6. Подземный ремонт скважин Нефтяные и газовые скважины в процессе эксплуатации нуждаются в проведении текущих, планово-предупредительных и капитальных ремонтов. При ремонте скважин выполняются следующие работы: - смена подземного оборудования (насосов, труб, штанг); - перевод скважины с одного на другой способ эксплуатации; - изменение подвески подземного оборудования; - ликвидация песчаных пробок; - ловля оборвавшихся или отвернувшихся штанг. Все работы по подземному ремонту скважин сопровождаются спуском и подъемом труб, штанг и различных инструментов, что требует наличия над устьем скважины подземных сооружений. В балансе времени эксплуатации скважины ремонт занимает всего 2-3 % , следовательно, подъемные сооружения используются 6-10 дней в году и применение стационарных конструкций (вышек или мачт) не рационально. В настоящее время используются подъемники несущие собственную мачту типа АзИНМАШ, АПРС, УПТ, Кировец – ХЭТЛУНДЗ и другие. Базой для них служат автомобили КрАЗ и тракторы Т – 130 и Кировец - 700. Такой подъемник имеет грузоподъемность 16, 25, 40 и 50т. Проведение ремонтных работ связано с выполнением большого объема земляных и погрузоразгрузочных работ. Планировка площадок, нарезание щелей под якоря оттяжек, съем устьевого оборудования и погрузоразгрузочные работы выполняются с помощью агрегатов ПАРС на базе трактора К – 700 и ПС на базе автомобилей КрАЗ и УРАЛ. Ремонт глубинно-насосной скважины начинается отсоединением верхней штанги от станка- качалки. Затем снимают устьевую арматуру, поднимают штанги с плунжером на конце и насосно-компрессорные трубы. Спуск производится в обратном порядке. Очистка ствола скважины производится механически при помощи желонки или промывкой. Использование желонок является малоэффективным и длительным и рекомендуется только для неглубоких скважин при небольшой мощности пробок. Для промывки скважины в нее до пробки спускают промывочные трубы. Через эти трубы или по затрубному пространству прокачивают под давлением жидкость. Под действием струи пробка размывается и размытая порода поднимается жидкостью на поверхность. Закачка жидкости в трубу получила название прямой промывки, закачка в затрубное пространство - обратной промывки. Прямая промывка обеспечивает хороший размыв пробки при пониженном выносе пород на поверхность, обратная - наоборот. Для ликвидации очень плотных пробок используется комбинированная промывка. Промывка осуществляется передвижными насосными агрегатами типа ЦА, АНЦ, УНБ и УНЦ на базе автомобилей КрАЗ и УРАЛ. Наиболее сложные виды ремонтных работ скважины - ремонтно-изоляционные, ремонтно-исправительные и ловильные. Они требуют применения специального оборудования: буровых станков, турбобуров, бурильных труб, цементировочных агрегатов. Ремонтно-изоляционные и ремонтно-исправительные работы связаны с выправлением и заменой труб колонн и их цементированием. Для захвата и извлечения упавших труб существует большое количество ловильных инструментов: крючки, пауки, колокола, труболовы, овертоны, метчики и др. Подъемным механизмом при ловильных работах служат стационарная буровая лебедка или тракторный подъемник. При ликвидации скважины, как правило, вырезают и извлекают обсадные трубы, а ствол цементируют, заливают глинистым раствором или засыпают глиной в зависимости от геологических особенностей скважины. 3. ФИЗИЧЕСКИЕ ОСНОВЫ НЕФТЕГАЗОВОГО ДЕЛА 3.1. Основные законы гидростатики В общем случае энергия, которой обладает тело, представляется в виде двух составляющих Е = Еп+ Ек , (3.1) где Е - полная энергия тела, Дж; Eп - потенциальная энергия тела; Ек - кинетическая энергия тела. Энергия единицы веса вещества получила название напора жидкости или газа, и тогда H = Hп+ Hск, (3.2) где Н- напор жидкости или газа, м.; Hп - потенциальный напор; Нск - скоростной напор. Нск =  , (3.3) , (3.3)где V - скорость течения жидкости или газа, м/с; g - ускорение свободного падения, м/с2 . Потенциальный напор, при отсутствии внешнего давления, определяется положением тела по отношению к поверхности Земли или по отношению к условному уровню, на котором потенциальная энергия принимается равной нулю Нп= z , где z - высотное положение тела по отношению к условному уровню, м. При V= 0 распределение давления в жидкости или газе определяется законами гидростатики. 1. Столб жидкости или газа создает давление, обусловленное весом этого столба dP = g  , (3.4) , (3.4)где  (z) - функция изменения плотности жидкости или газа по высоте столба. (z) - функция изменения плотности жидкости или газа по высоте столба.Для случая жидкости обычно принимается плотность постоянной Р = z  , (3.5) , (3.5)где Р – давление, создаваемое столбом жидкости, Па;  - плотность жидкости, кг/м3. - плотность жидкости, кг/м3.2. Внешнее давление на жидкость передается внутри ее во все стороны без изменения (закон Паскаля) Р = Р0 + z  , (3.6) , (3.6) где Р0 – давление, прилагаемое к поверхности жидкости или газа. 3.2. Течение жидкости по трубам При движении жидкости или газа по трубам возникают силы трения, связанные с их вязкостью. Внешне затраты энергии на преодоление сил трения проявляются в снижении давления жидкости или газа. В соответствии с уравнением Бернулли для идеальной жидкости (когда вязкостью и сжимаемостью пренебрегаем) в любом сечении трубопровода Hi =  . (3.7) . (3.7)Для реальной жидкости общие потери напора при течении жидкости составят  , (3.8) , (3.8)где Р1 и Р2 - давление в двух точках по длине трубопровода, Па.; z1 и z2 - высотное положение точек по отношению к условному уровню, м.; V1 и V2 - скорость течения жидкости в сечениях 1 и 2, м/с,  , (3.9) , (3.9)где Q - объемная производительность трубопровода, м3/с; F - площадь поперечного сечения трубопровода, м2. Так как для жидкости плотность принимается постоянной, то и производительность по длине трубопровода будет оставаться неизменной и при постоянном внутреннем диаметре труб постоянной остается скорость ее течения. В этом случае H = h +  , (3.10) , (3.10)где h - потери напора на трение в трубопроводе, м;  = z2 - z1 . = z2 - z1 .Для определения потерь напора на трение используется формула Дарси-Вейсбаха  , (3.11) , (3.11)где  - коэффициент гидравлического сопротивления трубопровода; - коэффициент гидравлического сопротивления трубопровода;l - длина трубопровода, м; D - внутренний диаметр труб, м. Промысловые трубопроводы почти всегда работают в турбулентном режиме и в этом случае коэффициент гидравлического сопротивления можно определить по формуле Альтшуля  , (3.12) , (3.12)где k - эквивалентная шероховатость труб, м; k = 0.1- 0.3 мм  - число Рейнольдса. (3.13) - число Рейнольдса. (3.13)3.3. Течение газа по трубам При движении по трубопроводу давление газа снижается, что приводит к снижению плотности и, соответственно, к росту объема газа. При постоянном диаметре трубопровода это приводит к росту скорости течения газа и к возрастанию потерь давления на трение на единице длины трубопровода. Для определения потерь напора в газопроводе запишем уравнение (3.10) в дифференциальном виде  . (3.14) . (3.14)Умножив на  обе части уравнения, получим обе части уравнения, получим . (3.15) . (3.15)Выразим V из уравнения неразрывности потока M=FV  , (3.16) , (3.16)V=  . .Умножив обе части уравнения на P и представив PdP как dP2/2, получим после преобразования  . .Обозначим  и и  (3.17) (3.17)Тогда получим  . .После интегрирования в пределах х от 0 до l и P от P1 до P2 получаем  . .Откуда  . (3.18) . (3.18)Для горизонтального газопровода  и и  . (3.19) . (3.19)При течении газа по трубам коэффициент гидравлического сопротивления определяется по формуле ВНИИгаза  (3.20) (3.20)Газ по трубам течет со скоростью 5-20 м/с и при этом число Рейнольдса достигает больших величин (несколько миллионов), что позволяет первым членом в скобке пренебречь. В этом случае при к = 0.03мм  , (3.21) , (3.21)где D - внутренний диаметр трубопровода, мм. При известных значениях давлений в начале и конце участка давление в любой промежуточной точке можно определить из следующего уравнения Px =  . (3.22) . (3.22)Из уравнения (3.22) видно, что давление по длине газопровода меняется не линейно и среднее давление газа в этом случае определяется как среднегеометрическое Рср =  . (3.23) . (3.23)3.4. Течение многокомпонентных смесей При разработке нефтяных и газовых месторождений на поверхность одновременно извлекаются: жидкие углеводороды (нефть, конденсат); газообразные углеводороды (метан, этан, этилен, пропан, бутан и другие газы); вода. Для характеристики добываемой продукции используются понятия: обводненности нефти Wн  , %; (3.24) , %; (3.24)газового фактора Г=Qг/ Мн, м3/кг; (3.25) влажности газа Wг = Мв/ Qг, г/м3 , (3.26) где Мв - масса извлекаемой воды; Mн - масса извлекаемой нефти; Qг - объем добываемого газа при стандартных условиях. Совместное течение жидкости и газа в трубах характеризуется величинами объемного газосодержания (  ), истинного газосодержания ( ), истинного газосодержания ( ) и параметра Фруда (Fr) ) и параметра Фруда (Fr) , (3.27) , (3.27) , (3.28) , (3.28) , (3.29) , (3.29)где QГ - объемная производительность газа при Рср и Тср; QН - объемная производительность жидкости; Fг - площадь поперечного сечения трубы, занятая газом; F - площадь поперечного сечения трубы;  . (3.30) . (3.30)В зависимости от соотношения  , Fr и угла наклона трубопровода наблюдаются следующие структуры газожидкостного потока: , Fr и угла наклона трубопровода наблюдаются следующие структуры газожидкостного потока:1) пузырьковая (газ в виде мелких пузырьков движется по верхней образующей трубы и скорость течения газа Vг меньше скорости течения жидкости Vн); 2) газовых пробок (Vг= Vн); 3) расслоенная с гладкой структурой раздела (газ занимает верхнее сечение трубопровода и течет со скоростью большей скорости течения жидкости); 4) расслоенная с волновой границей раздела (скорость течения газа на много больше скорости течения жидкости); 5) жидких пробок (жидкость перемещается в виде пробок в потоке газа); 6) эмульсионная (жидкость движется в виде мелких капель равномерно распределенных в потоке газа); 7) пленочного потока (часть жидкости движется в пристенном слое трубопровода, остальная несется потоком газа в виде мелких капель). В вертикальных трубах структуры 3, 4 и 5 отсутствуют. Структуры 1-5 характерны для нефтяных месторождений. Наиболее распространенными являются расслоенные структуры и пробок жидкости. При условиях газовых месторождений имеют место эмульсионная и пленочная структуры. Потери напора в двухфазовом потоке определяются по формулам однофазного потока при скорости течения V=Vсм . Влияние другой фазы учитывается приведенным коэффициентом сопротивления   . .Совместное движение нефти и воды приводит к образованию эмульсии. По характеру дисперсной фазы (разобщенной) и дисперсионной среды (сплошной) различают эмульсии двух типов: - прямого типа (Н/В - нефть в воде); - обратного типа (В/Н - вода в нефти). В промысловых условиях эмульсии типа Н/В встречаются редко. Эмульсии, содержащие до 10% воды, по цвету не отличаются от нефти. При изменении содержания воды от 15 до 20% цвет эмульсии меняется от коричневого до желтого. Стойкость эмульсии зависит от дисперсности системы, физических свойств нефти и воды, температуры и времени. Размеры капель дисперсной фазы колеблются от 0.001 до 1.0 мм. Чем меньше диаметр капель, тем выше стойкость эмульсии. Наличие в нефти эмульгаторов, образующих на поверхности капель воды адсорбционные защитные оболочки, препятствуют слиянию капель и этим увеличивают стойкость эмульсии. Естественными эмульгаторами являются асфальтены, смолы, парафин, комплексы металлов. Повышение температуры эмульсии снижает механическую прочность адсорбционных оболочек, что приводит к снижению стойкости эмульсии. В значительной степени стойкость эмульсии зависит от кислотности воды. Увеличение рН введением в эмульсию щелочи снижает механическую стойкость адсорбционных оболочек. С наличием адсорбционных оболочек связано явление “старения” эмульсии, так как толщина оболочек зависит от времени. ”Старение” эмульсии в начальный период происходит быстро, затем постепенно замедляется и по истечении суток чаще всего прекращается. При движении по трубопроводу стойкость эмульсии зависит от скорости ее течения. При V < Vmin эмульсия расслаивается. В общем случае Vmin зависит от содержания воды в нефти Wн , объемного газосодержания  и числа Фруда Fr. и числа Фруда Fr.Поведение воды в расслоенном потоке также определяется скоростью течения продукции скважин в трубопроводе. В зависимости от вязкости и плотности нефти и угла наклона трубопровода вода либо уносится потоком, либо накапливается в восходящих участка труб. Скопление воды в трубах происходит при V 3.5. Сепарация нефти и газа Сепарация нефти и газа производится с целью доведения их свойств до кондиции, соответствующей техническим условиям на товарные нефть и газ. При этом происходит отделение попутного газа от нефти, конденсата от газа, воды и механических частиц от нефти и газа. Работа промысловых нефтяных и газовых сепараторов основывается на использовании силы гравитации, инерционной и центробежной сил. Инерция частиц жидкости и твердых частиц используется для их отделения от основного потока газа в так называемых жалюзийных насадках, представляющих собой направляющий аппарат, резко изменяющий направление движения потока. В силу своей инерции более тяжелые частицы ударяются о стенки направляющего аппарата, теряют скорость и опускаются в нижнюю часть насадки. Инерционные сепараторы чаще всего используются как вспомогательные в гравитационных или центробежных сепараторах, предваряя или завершая основной процесс сепарации. Силы гравитации используются практически во всех типах сепараторов. Под действием разности плотностей капли воды опускаются вниз, а пузырьки газа поднимаются вверх. Ориентировочно скорость движения частиц можно определить по формуле Стокса  , (3.31) , (3.31)где VT - скорость перемещения частицы, м/с; d - диаметр частицы, м;  - абсолютное значение разности плотностей частицы и среды, кг/м3; - абсолютное значение разности плотностей частицы и среды, кг/м3;g - ускорение свободного падения, м/с2;  - динамическая вязкость среды, Па с. - динамическая вязкость среды, Па с.Условием нормальной работы сепаратора является превышение скорости перемещения частицы V над встречной скоростью перемещения среды в сепараторе Vср Vч = 1.2Vср. (3.32) Большим недостатком гравитационных сепараторов является их относительно небольшая пропускная способность. Для интенсификации процесса сепарации используются центробежные силы. Для создания вращательного движения нефти или газа они вводятся в сепаратор тангенциально или через специальный направляющий аппарат. При вращении тяжелые частицы отбрасываются к стенкам сепаратора и по ней опускаются вниз. Чаше всего центробежные сепараторы используются для очистки газа, и получили название циклонных сепараторов. Пропускная способность циклонного сепаратора определяется оптимальной скоростью движения газа Vоп. При увеличении скорости движения газа до Vоп качество сепарации улучшается. Дальнейшее увеличение скорости приводит к чрезмерному эрозионному износу элементов сепаратора, к повышенным потерям давления и к ухудшению процесса сепарации. Оптимальная скорость составляет 15-25 м/с. 3.6. Гидраты газов Природный и попутный газ, при определенных сочетаниях температуры и давления, способен образовать твердое соединение с водой - гидрат. По внешнему виду гидрат напоминает снег или лед. В гидратах молекулы газа удерживаются в полостях между молекулами воды Ван-дер-ваальсовыми силами притяжения. Размеры этих полостей ограничены величиной порядка 4.8  - 6.9 - 6.9 м. Газ, молекулы которого превышают эти размеры, образовать гидрат не может. Следствием этого является то, что газы тяжелее бутана (С4Н10) гидраты не образуют. С другой стороны, увеличение плотности газа благоприятствует образованию гидратов, то есть гидраты образуются при более низких давлениях и более высоких температурах. м. Газ, молекулы которого превышают эти размеры, образовать гидрат не может. Следствием этого является то, что газы тяжелее бутана (С4Н10) гидраты не образуют. С другой стороны, увеличение плотности газа благоприятствует образованию гидратов, то есть гидраты образуются при более низких давлениях и более высоких температурах. |