Статья. Анализ эффективности применения роторно управляемых систм при бурении

Скачать 1.36 Mb. Скачать 1.36 Mb.

|

|

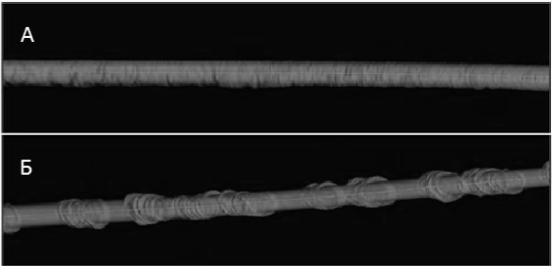

УДК 622.24 АНАЛИЗ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ РОТОРНО УПРАВЛЯЕМЫХ СИСТМ ПРИ БУРЕНИИ Т.Н.Миннивалеев (Филиал ФГБОУ ВО УГНТУ в г. Октябрьском, доцент) БГБ 16-11 (Филиал ФГБОУ ВО УГНТУ в г. Октябрьском, студент гр. БГБ-16-11) Аннотация. Проанализировав различные методы бурения с применением винтовых забойных двигателей, мы заметили что зачастую они приводят к увеличению неровности ствола скважины, в отличие от роторного бурения. Благодаря использованию управляемой роторной системы осуществляется непрерывное вращение бурильной колонны, что способствует значительному снижению локальной интенсивности искривления ствола скважины. Также мы заметили что возрастает эффективность управления траекторией при одновременном увеличении продолжительности рейсов и механической скорости бурения. Непрерывное вращение всей бурильной колонны значительно улучшает очистку ствола и снижает вероятность прихватов, а также позволяет вести непрерывные геофизические измерения в процессе проходки ствола. Ключевые слова: роторная управляемая система, бурение, винтовые забойныедвигатели. Annotation. After analyzing various drilling methods using screw downhole motors, we noticed that they often lead to an increase in the roughness of the wellbore, in contrast to rotary drilling. Due to the use of a controlled rotary system, the drill string is continuously rotated, which contributes to a significant decrease in the local intensity of the curvature of the wellbore. We also noticed that the efficiency of trajectory control increases while increasing the duration of flights and the mechanical speed of drilling. Continuous rotation of the entire drill string significantly improves the cleaning of the barrel and reduces the likelihood of tacks, as well as allows for continuous geophysical measurements in the process of sinking the barrel. Keywords: rotary driven system, drilling, screw downhole motors. Горизонтальные скважины, а также скважины со значительным отходом от устья, в данное время, являются наиболее перспективным видом наклонно- направленного бурения. При использовании подобных скважин происходит увеличение добычи углеводородов. Однако рост производительности данных скважин приводит к техническим и технологическим трудностям их строительства. Решение этих трудностей является важнейшей задачей для дальнейшего улучшения буровых работ. Большинство наклонно-направленных скважин было пробурено с помощью забойных двигателей. Спецприменение выше сказанной технологии определено тем, что данная технология способствует значительному упрощению процесса строительства скважины и снижению стоимость ее строительства. Также использование скважинных двигателей определено их низкой стоимостью эксплуатирования и технического обслуживания, высокой надежностью и простой конструкцией. При бесспорных преимуществах эксплуатирования ВЗД, эта технология обладает рядом значительных недостатков, объединённых с конструкцией и режимами эксплуатации ВЗД: - при бурении с применением забойного двигателя прогиб гибкого участка требует отклонение вращения породоразрушающего инструмента от его оси, что приводит к росту диаметра ствола и развитию спиральных канавок. Все вышеперечисленное усиливает действие осевых нагрузок и скручивающей силы на колонну бурильных труб из-за неравномерности стенок пробуренного ствола; ‒ механизм действия ВЗД заключается в повышении разности сил давящих на долото с их дальнейшим увеличением. Во время недостаточной нагрузке, действующей на породоразрушающий инструмент, возникает наивысший рабочий перепад забойного двигателя. В процессе углубления скважины происходит рост приращенного перепада, из-за неравномерного соприкосновения долота с забоем. Это приводит к уменьшению ресурсов забойного двигателя, буровых насосов, оборудования на устье и телеметрических систем; ‒ в связи с низкой проходной скоростью, появляется риск прихвата нижней части колонны во время наклонно направленного бурения; ‒ происходит самопроизвольное деформирование ствола, за счёт воздействия на него параметров бурения, а также геологических условий; ‒ ограничивается частота угловая скорость колонны, а также понижается скорость выноса шлама буровым раствором, в связи с ростом угла перекоса отводящей части забойного двигателя; ‒ в процессе увеличения забоя скважины давление, действующая на некую часть бурового инструмента (забойный двигатель — породоразрушающий инструмент), распределяется неравномерно, что приводит уменьшению производительности горизонтального бурения. Падение производительности становиться основной причиной усложнения процесса набора зенитного угла при бурении наклонно-направленных скважин. Процесс бурения сопровождается отклонения от продуктивных пластов, отступлением от проектной траектории ствола скважин и проектного забоя секции; ‒ рост угла перекоса отклонительной системы забойного двигателя ограничивает угловую скорость колонны. Из-за этого происходит изменение выноса шлама с буровым раствором в процессе бурения и ее проработке. Возникает нарушение отклонительной секции, приводящей к поломке блока вращающегося вала забойного двигателя. Проработка в обратку, является использованием вне запланированного проекта, становится причиной этих нарушений. Появление роторно управляемых систем для строительства скважин стало решением всех вышеперечисленных сложностей. Роторно-управляемые системы позволили непрерывно контролировать направление набора зенитного угла, а также углубления после набора. При этом элементы нижней части бурильного инструмента непрерывно совершают вращательное движение, что в значительной степени облегчает проводку стволов скважин, имеющих сложные траектории и длинные горизонтальные участки. Строительство скважин разного рода, обладающих высоким индексом сложности, стало возможным благодаря использованию роторно-управляемых систем [3,6]. Роторно управляемые системы – буровое оборудование, позволяющее предотвратить появление аварийных ситуаций и устранения осложненных участков при создании спроектированных скважин. В связке с телесистемами, РУС предоставляют новые перспективы при строительства многоствольных, наклонно-направленных и вертикальных скважин, с юолее лучшей точностью точностью проводок стволов скважин, с предельно большим зенитным углом и бурения морского дна и арктических льдов. На рисунке 3 представлен один из видов роторно управляемой системы. Способности данных систем поражают воображение. Они могут точно и эффективно бурить скважины по любой траектории. Длина которых, может достигать до 13 км непрерывных рейсов. Они имеют независимое электропитание. Где операторы, сидя на поверхности, с помощью компьютеров создают и передают сигнал с помощью бурового раствора или с помощью электромагнитного излучения скважинного оборудования. В нем происходит изменение траектории движения скважины в этом направлении, с помощью аккумулятора и системы привода отклонительного механизма. В это время встроенная телеметрическая система непрерывно контролирует угловые параметры пробуренной скважины. С помощью электрического блока, сигнал поступает в блок усиления и приема сигнала. Затем с помощью компьютера оператор визуально получает все данные для управления всем процессом, происходящим внизу. В итоге имеем новую траектория для изменения траектории движения скважины, которая выполняется с абсолютной точностью.  Рисунок 3 – РУС Способности данных систем поражают воображение. Они могут точно и эффективно бурить скважины по любой траектории. Длина которых, может достигать до 13 км непрерывных рейсов. Они имеют независимое электропитание. Где операторы, сидя на поверхности, с помощью компьютеров создают и передают сигнал с помощью бурового раствора или с помощью электромагнитного излучения скважинного оборудования. В нем происходит изменение траектории движения скважины в этом направлении, с помощью аккумулятора и системы привода отклонительного механизма. В это время встроенная телеметрическая система непрерывно контролирует угловые параметры пробуренной скважины. С помощью электрического блока, сигнал поступает в блок усиления и приема сигнала. Затем с помощью компьютера оператор визуально получает все данные для управления всем процессом, происходящим внизу. В итоге имеем новую траектория для изменения траектории движения скважины, которая выполняется с абсолютной точностью.  Рис. 4 блок-схема современной отклоняющей системы 1 – искривительный механизм; 2 – механический провод искривления; 3 – электрический блок управления; 4 – аккумулятор; 5 – телеметрия; 6 – электрический блок телеметрии; 7 – блок несения и сбора информации; 8 – связной канал; 9 – прибор приёма и усиления сигнала; 10 – компьютер; 11 – прибор визуального контроля процесса бурения. Рассмотрим положительные качевства управляемой рторной системы: - достигается постоянное и плавное направление скважины, по всей длине участка, пробуренного интервала;  Рисунок 1-соотношение практической и планируемой траекторий ствола скважины - сокращается время бурения секций, т. к. теперь не нужно ждать сигнал скважинной телеметрической системы, определяющей ориентацию ВЗД; - повышается механическая скорость проплавления (МСП) в режиме вращательного бурения; - повышение скорости проходки, а также повышается длина горизонтального участка, т.к. сила трения между колонной и стенкой уменьшается, это связано с тем что колонна постоянно находится в движении; ‒ совершенствование очистки забоя, так как процесс бурения происходит с постоянной скоростью вращения колонны. При применении роторно управляемых систем, скважина постоянно держит свой диаметр ствола;  Рисунок 2 – траектория направления РУС (а) и ВЗД (б) ‒ уменьшаются возможности появления прихватов, так как части КНБК, касающих скважины, отсутствуют; ‒ с помощью наддолотного инклинометра появился контроль направления скважины в настоящем времени; ‒ РУС применяется в скважинах с высоким пластовым давлением и высокой температурой, где бурение с ВЗД проблематично; В наше время используются два вида роторно-управляемых систем: «point-the-bit» (с направлением долота), а также «push-the-bit» (с отклонением долота). В системе «push-the-bit», ход роторной управляемой системы производится путем прижатия специальных выдвижных лопастей РУС к стенке скважины. Система "Push-the-bit" - полагает набор кривизны фрезерующей стенки скважины под действием отклоняющей силы.  Рисунок5 – Схема роторной управляемой системы с отклонением долота «push-the-bit» 1 — привод лопаток; 2 — стабилизатор; 3 — блок управления; 4 — долото; 5 — блок отклонения; 6 — заслонка; 7 — выдвижные лопатки. Благодаря буровому раствору, подающемуся в гидрокамеры, выдвигаются гидравлические лопасти. Для увеличения или уменьшения угла отклонения от направления, лопасти создают давление на вернхнюю (понижение угла) или нижнюю (увеличение угла) часть ствола скважины. По гидроимпульсным и электромагнитным путей связи телеметрии, передаются команды. Они определяют за какой промежуток времени и с каким давлением срабатывает башмак. Далее срабатывает поворотная заслонка. Контроль, которым, происходит блоком управления, распаложенный над отклонительным блоком. Эта заслонка служит для закрывания и открывания путей, для впуска бурового раствора в боксы с лопатками. Система одновременно меняет расстояние влияния и напряжение, благодаря которым лопатка оказывать влияние на стенку скважины, что получается, долото изменяет свою траекторию в заданном направлении. Долото даёт смещение ствола стачиванием стенки скважины боковым вооружением. В следствии этого получается, что основную роль, в этой системе, получает долото. В РУС выполняющих отклонение устройства долота «point-the-bit» (Рис.6), используется внутренний изгиб для уклонения оси снаряда от текущей оси скважины и смены хода бурения. В таких системах точка изгиба распологается в утяжеленной бурильной трубе системы сразу над долотом. Системы с направлением долота изменяют траекторию скважины путем изменения угла торца бурильного инструмента относительно забоя скважины. Траектория изменяется в направлении изгиба. Ориентация изгиба осуществляется при помощи серводвигателя. Из этого следует что, в данной системе, важную роль играет долото.  Рисунок6 – Схема РУС с радиальным смещением долота (point-the-bit), где: 1 – долото; 2 – корпус; 3 – стабилизатор; 4 – труба; 5 – отклонительный вал; В этой технологии «point-the-bit», где происходит смещения от траектории или позиционирования долота, применяется устройство управления с эксцентриковой втулкой. Рассмотрим ход работы системы данного вида. Эксцентриковая втулка обладает способностью поворота вокруг собственной оси в траектории , также вокруг оси корпуса-статора роторно-управляемой системы в направлении . Долото, в котором установлен вал-ротор РУС осуществляет вращение внутри эксцентриковой втулки с частотой .   Рисунок 7 – Схемы работы РУС с позиционированием долота: a – положение системы, определяющей прямолинейное направление бурения; б, в – положения системы, определяющей изменение направления бурения; 1 – эксцентриковая втулка; 2 – корпус- статор; 3 – вал-ротор; 4 – выдвижные плашки; 5 – долото; 6 – направление искривления скважины; 7 – схема РУС при прямолинейном бурении; 8, 9 – схемы РУС при изменении С помощью выдвигающихся лопаток, РУС прикрепляются к стенке ствола скважины 4. Сервомеханизм, принцип действия которого зависит от электронного блока, получающего сигнал от управляющего процессом ЭВМ, производит отклонение втулки 1. Из-за разворота эксцентриковой втулки 1, ось вала-ротора 3 отклоняется от оси блок-корпуса 2 РУС на определенную длину, что вызывает искривлению породоразрушающего инструмента 5 в разные стороны. Выбор стороны прекоса породоразрушающего инструмента зависит от расположения втулки 1 внутри корпуса-статора 2 РУС. На данный момент подобные системы были разработаны основными зарубежными производителями, такими как Halliburton, Schlumberger, Baker Hughes, Weatherford, APS Technology, Gyro data и Dart. Они различаются по конструкции, но основным их принципом является использование вращающейся вместе с колонной труб телеметрической системой, на которой установлены внешние или внутренние отклоняющие элементы. Чтобы проанализировать эффективность применения ротоно управляемых систем, для бурения наклонно-направленных нефтяных скважин, обратимся к статье В.С. Чепика “Анализ эффективности применения роторных управляемых систем при проводке скважины и перспективные направления развития”. В данной статье приводятся результаты строительства нескольких горизонтальных скважин на Соровском месторождении с применением ВЗД и РУС с диаметром долот 155,6 мм под хвостовик. Результаты основных данных эффективности бурения горизонтальных участков с диаметром 155,6 мм представлены в табл. 1. Таблица 1

На рис. 8 дополнительно приведены данные по соотношению режимов роторного и направленного бурения.  Рис 8. Соотношение режимов бурения по проходке с применением РУС и ВЗД. Проанализировав полученные данные пробуренной скважины с d=155,6 мм получаем вывод, что работа долота на забое скважины с использованием управляемой системы на 45,6% больше чем с помощью использования ВЗД, среднее время бурения секции с применением управляемой системы ниже на 16,6%. Углубление скважины с помощью забойных двигателей на 11,7 часов дольше, чем у той же выше сказанных роторно управляемых систем. Такая разница во времени при строительстве скважины за счет отсутствия таких технологических операций как ожидание выхода сигнала забойной телеметрической системы, выставление положения отклоняющего блока забойного двигателя в режиме скольжения и дополнительной проработки интервала направленного бурения для очистки забоя от выбуренного шлама. При вращении забойной компоновки происходит увеличение длины пробуренного горизонтального участка на 26,5% (в среднем за секцию значение составляет 156,5 метра)такая разница выявляется при уменьшении сил трений колонной о стенки ствола, также за счет юолее равномерного давления на долто в процессе бурения. Во времена распростронения бурения все ближе к северу и увеличения количества пробуренных скважин роторно управляемая система стала активно применяться при бурении наклонно-направленных скважин. Благодаря совместному применению с такими системами как: телеметрия и геонавигация. Роторно управляемая система стала самым эффективным и совершенными устройством для управления направлением при бурении скважин. В ходе более точного рассмотрения роторно управляемой системы выяснилось, чтоприменение данных технологий, при наклонно- направленных скважинах с горизонтальными участками, дает множественные преимущества по сравнению других способов бурения, имеющихся на данный момент, технологий направленного бурения. Более рациональным и экономически-эффективным использованием роторно управляемой системы будет бурение наклонно-направленных скважин имеющие большую глубину и имеющие более высокую температуру на забое. На сегодняшний день роторно управляемы системы стали активно применяться при бурении наклонно-направленных скважин. Благодаря их совместному использованию с системами телеметрии и геонавигации они стали самыми эффективными и совершенными устройствами для управления направлением ствола скважины. В ходе исследования роторно управляемых систем выяснилось, что использование данной технологии, при бурении горизонтальных скважин, дает массу преимуществ перед другими, имеющимися на данный момент, технологиями направленного бурения. Наиболее рациональным и экономически-эффективным использованием роторно управляемых систем будет бурение наклонно-направленных скважин имеющие большую глубину и очень высокие температуры на забое. Список использованных источников: 1. Шевченко И. А. Развитие технологии управляемого роторного бурения при строительстве скважин с субгоризонтальным профилем. Технические науки в России и за рубежом: материалы III междунар. науч. конф. (г. Москва, июль 2014 г.). — М.: Буки-Веди, 2014. – С. 61 – 67. 2. Акбулатов Т. О. Роторные управляемые системы: учебное пособие / Т. О. Акбулатов, Р. А. Хасанов, Л. М. Левинсон — Уфа: УГНТУ, 2006. 6. Хасанов Р. А. Роторные управляемые системы. Преимущества и недостатки: материалы научно-технической конференции аспирантов и молодых ученых № 55, 2004. – С. 43 - 57 3. Фелцак Э., Торре А., Годвин Н., Мантл К., Нагнатан С., Хокинс Р., Ли Ке, Джонс С., Слейден Ф. Гибридная роторная управляемая система бурения — сочетание лучшего // Нефтегазовое обозрение. — 2012. — Т.23, № 4. — С. 52 - 60. 4. Шевченко И. А. Бурение скважин с большим отходом от вертикали с использованием роторных управляемых систем при контроле геофизических параметров в режиме реального времени // Естественные и технические науки. — 2014. — № 1/2. — С. 36–39. 5. Лейк Л.Справочник инженера-нефтяника. Инжиниринг бурения. Том II – 2014. – Т.2, - С. 41 – 47. 6. Васильев С.И., Милосердов Е.Е., Чернокалов Е.А.Применение роторно-управляемых систем при строительстве нефтяных и газовых скважин. – 2015. №3. – С. 30 -38. 7. Нескоромных В.В. Направленное бурение и основы кернометрии. – научная статья. 2015. С. 32 – 33. 8. Анохин, В.В. Системы управления. Инжиниринг качества / В.В. Анохин, А.А. Варжапетян, А.Г. Варжапетян и др. - М. С. 2012. - 320. |