отчет практика. Барнаульский завод автоформованных термостойких изделий

Скачать 157.89 Kb. Скачать 157.89 Kb.

|

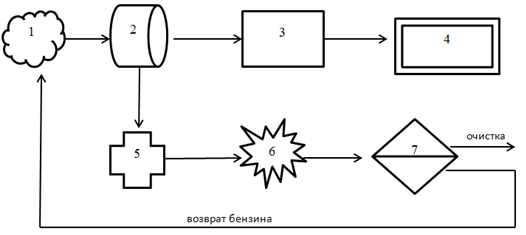

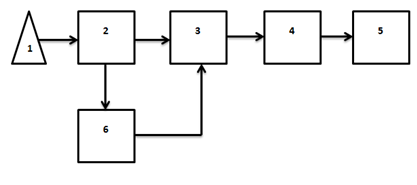

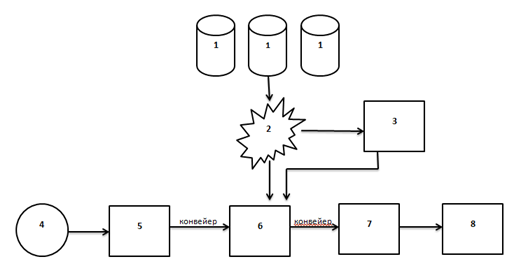

СОДЕРЖАНИЕ с. ВВЕДЕНИЕ………………………………………………………………….3 1 ООО “БАРНАУЛЬСКИЙ ЗАВОД АВТОФОРМОВАННЫХ ТЕРМОСТОЙКИХ ИЗДЕЛИЙ”……………………………………………4 1.1 Краткая история предприятия…………………………………….…4 1.2 Выпускаемая продукция…………………………………………......4 1.3 Производство тормозных колодок……………………………...…...4 1.4 Паронит…………………………………………………………….…5 1.5 Паронит безасбестовый……………………………………………...5 1.6 Положительные качества паронита………………………………...6 1.7 Положительные качества безасбестового паронита…………….…6 2 КАНАЛИЗАЦИОННЫЕ ОЧИСТНЫЕ СООРУЖЕНИЯ (КОС 1)…...7 2.1 История предприятия……………………………………….………7 2.2 Технологическая схема очистки сточных вод…………………….7 3 АЛТАЙСКИЙ ЗАВОД ПРЕЦИЗИОННЫХ ИЗДЕЛИЙ (АЗПИ)…….9 3.1 История предприятия 3.2 Основной технологический процесс 3.3 Использование СОЖ 3.4 Система вентиляции 4 “РЕНЕССАНС КОСМЕТИК” 4.1 История предприятия 4.2 Очистка воды 4.3 Производство ВЫВОД ВВЕДЕНИЕ Учебная (ознакомительная) практика студентов является важной частью подготовки высококвалифицированных специалистов и проводится на: - предприятиях различного профиля, являющихся источниками антропогенной нагрузки на окружающую среду (промышленные, энергетические, строительные, транспортные, сельскохозяйственные предприятия и т.п.) - предприятиях и организациях, решающих экологические проблемы территорий (санитарно-эпидемиологические лаборатории, водопроводные станции, станции очистки сточных вод, мусоросжигательные заводы и т.п.) Учебная практика является органической частью всего учебного процесса. Она должна дать представление студентам об избранной специальности, познакомить их с достижениями науки и техника и подготовить к изучению технологических дисциплин и специальных курсов. 1 ООО “БАРНАУЛЬСКИЙ ЗАВОД АВТОФОРМОВАННЫХ ТЕРМОСТОЙКИХ ИЗДЕЛИЙ” 1.1 Краткая история предприятия Основано предприятие в 1960 году. ООО «Барнаульский завод автоформованных термостойких изделий» (прежние наименования: АО «Барнаульский завод асбестовых технических изделий», ОАО «Барнаульский завод асбестовых технических изделий» — промышленное предприятие в г.Барнауле. Предприятие занимается производством асбестовых и безасбестовых фрикционных, уплотнительных, изоляционных и прокладочных изделий и материалов для автомобильного и железнодорожного транспорта, дорожных машин, станков, агрегатов. 1.2 Выпускаемая продукция Завод выпускает фрикционные изделия, а также широкий ассортимент уплотнительных, прокладочных и термостойких материалов для машиностроительной, автомобильной, вагоностроительной, нефтегазовой, нефтехимической, металлургической, энергетической и горнодобывающей отраслей народного хозяйства. Предприятие изготавливает такие изделия: паронит; паронит ПОН; паронит ПМБ; паронит армированный; паронит безасбестовый; электронит; лист асбостальной; прокладки паронитовые; набивки сальниковые асбестовые; набивки сальниковые безасбестовые; ткани асбестовые; шнур асбестовый; накладки фрикционные; накладки тормозные; колодки тормозные; тормозные колодки (в сборе); колодки дискового тормоза для иномарок; накладки барабанного тормоза для иномарок; секторы фрикционные; вкладыши фрикционные; ремонтные наборы тормозных накладок; лента тормозная; формовочные композиции; безасбестовые уплотнения 1.3 Производство тормозных колодок  Данный технологический процесс включает в себя смешение компонентов, это является начальным этапом производства. Последующий этап прессование смеси и предание ей формы в специальном прессе который параллельно производит процесс вулканизации. После прессовки и вулканизации тормозные колодки отправляются в термостат, где они остывают. После остывания происходит механическая обработка, затем покраска, сборка и фасовка. Данный технологический процесс включает в себя смешение компонентов, это является начальным этапом производства. Последующий этап прессование смеси и предание ей формы в специальном прессе который параллельно производит процесс вулканизации. После прессовки и вулканизации тормозные колодки отправляются в термостат, где они остывают. После остывания происходит механическая обработка, затем покраска, сборка и фасовка. 1-смешение компонентов; 2-прессование; 3-вулканизация; 4-термостат; 5-механическая обработка; 6-покраска; 7-сборка; 8-фасовка Рисунок 1-Технологическая схема изготовления тормозных колодок 1.4 Паронит Парониты применяют в химической и нефтехимической промышленности, в машиностроении, металлургии и металлообработке, электротехнике и электроэнергетике для обеспечения необходимой герметичности соединений различного типа в условиях воздействия агрессивных сред, высоких температур и давления. Паронит, а также прокладки из паронита применяются в качестве электроизоляционного материала в электрических машинах и аппаратах, а также для изготовления электроизоляционных деталей, обладающих повышенной теплостойкостью и искростойкостью.  В процессе изготовления полотен паронита применяется вулканизация смеси асбестовых волокон (данный элемент составляет от 60% до 70%), некоторого количества растворителя, каучука (данный элемент составляет от 12% до 15%), серы (данный элемент составляет до 8%) и разнообразных минеральных наполнителей (данные элементы составляют до 18%). Далее выполняется вальцовка при воздействии высокого давления и введение в смесь волокон асбеста. В процессе изготовления полотен паронита применяется вулканизация смеси асбестовых волокон (данный элемент составляет от 60% до 70%), некоторого количества растворителя, каучука (данный элемент составляет от 12% до 15%), серы (данный элемент составляет до 8%) и разнообразных минеральных наполнителей (данные элементы составляют до 18%). Далее выполняется вальцовка при воздействии высокого давления и введение в смесь волокон асбеста.1-смесь; 2-вальцы; 3-паронит; 4-плоттер; 5-вентиляция; 6-фильтр; 7-расслаиватель Рисунок 2-Технологическая схема изготовления паронита 1.5 Паронит безасбестовый Представляет собой листовой материал, изготовленный путем вулканизации на паронитовых вальцах смеси термостойких волокон (заменителей асбеста), каучука и наполнителей. Паронит, в своем составе не содержащий асбест, является экологически чистым, что позволяет использовать его в пищевой и медицинской промышленности, а так же для изготовления машин и аппаратов для экспорта в страны где асбест запрещен к использованию Область применения безасбестового паронита: химическое оборудование; машиностроение; пищевая промышленность; судостроение; энергосбережение; фланцы; аппараты; контейнеры; помпы Безасбестовый паронит производства Барнаульского завода АТИ отличает: высокая химическая стабильность; гомогенная структура; высокое сопротивление сдвигу; повышенная механическая стабильность; хорошо поддается штамповке 1.6 Положительные качества паронита Несомненно, материал, используемый для уплотнения, должен быть выбран в соответствии с его характеристиками, необходимыми при его использовании. Но со временем появляются новые материалы, которые во многом лучше своих предшественников, и старые материалы отходят на задний план. Бывает такое, что новая продукция совсем не лучше старой, но стоит гораздо дороже. У обычного паронита недавно также появился аналог, который характеризуется отсутствием асбеста в составе его веществ. В составе безасбестового паронита нет асбеста, вместо него присутствует другой материал. Производители утверждают, что характеристики вещества, заменяющегося асбест, гораздо лучше самого асбеста. Но этого делать не стоило. Паронит стал стоить дороже, но его качества ничуть не изменились. Даже на вид их не отличить. Они выглядят одинаково. 1.7 Положительные качества безасбестового паронита Не зависимо от того, что безасбестовый паронит создан по ГОСТу, его качество под большим вопросом. Его состав можно прировнять к составу обычного асбестового паронита. Однако все же есть одно отличие. В безасбестовом пароните находится арамидная пульпа. Но в отрицательные качества стоит записать, что безасбестовый паронит уступает прочностью, диапазоном температур, давлением асбестовому парониту. 2 КАНАЛИЗАЦИОННЫЕ ОЧИСТНЫЕ СООРУЖЕНИЯ (КОС 1) 2.1 История предприятия КОС 1 относится к 1972 году постройки, находится в поселке Восточный. 2.2 Очистка воды Технологическую схему очистки сточных вод можно разделить на механическую, биологическую очистку, дезинфекция сточных вод. Механическая очистка Производится предварительная очистка поступающих на очистные сооружения сточных вод с целью подготовки их к биологической очистке. На механическом этапе происходит задержание нерастворимых примесей. Сооружения для механической очистки сточных вод: - решётки двух типов; -песколовки; -первичные отстойники. Для задержания крупных загрязнений органического и минерального происхождения применяются решётки. Максимальная ширина прозоров решётки составляет 20 мм в первом здании, и 5 мм во втором. Отбросы с решёток либо дробят и направляют для совместной переработки с осадками очистных сооружений, либо вывозят в места обработки твёрдых бытовых и промышленных отходов. Между зданий с решетками вода проходит камеру гашения скорости, откуда потом самотеком растекается дальше. Затем стоки проходят через песколовки, где происходит осаждение мелких частиц (песок, шлак, битое стекло т. п.) под действием силы тяжести. Песок из песколовок обычно складируется на песковых картах. Первичные отстойники, куда на следующем этапе попадает вода, предназначены для осаждения взвешенной органики. Это железобетонные резервуары глубиной три-пять метров, радиальной или прямоугольной формы. В их центры снизу подаются стоки, осадок собирается в центральный приямок проходящими по всей плоскости дна скребками, а специальный поплавок сверху сгоняет все более лёгкие, чем вода, загрязнения в бункер. В результате механической очистки удаляется от 60 до 70 % минеральных загрязнений. Кроме того, механическая стадия очистки важна для создания равномерного движения сточных вод (усреднения) и позволяет избежать колебаний объёма стоков на биологическом этапе.  1-исходная вода; 2-здание с решетками №1; 3-камера гашения; 4-здание с решеткам №2; 5-песколовки; 6-первичные отстойники; 7-аэротенки; 8-вторичные отстойники; 1-исходная вода; 2-здание с решетками №1; 3-камера гашения; 4-здание с решеткам №2; 5-песколовки; 6-первичные отстойники; 7-аэротенки; 8-вторичные отстойники;9-хлорирование; 10-дробилка; 11-пресс; 12-полигон Рисунок 3-Технологическая схема отчистки сточных вод Биологическая очистка Биологическая очистка предполагает очистку растворённой части загрязнений сточных вод специальными микроорганизмами (бактериями и простейшими), которые называются активным илом или биоплёнкой. Аэротенк – чаще всего резервуар прямоугольного сечения, по которому протекает сточная вода, смешанная с активным илом. Также в биологической очистке, после аэротенков существует вторичные отстойники. Во вторичных отстойниках находятся илососы. Они предназначены для удаления активного ила со дна вторичных отстойников и возврат в аэротенк (возвратный ил). Лишний прирощенный ил выводится из системы (избыточный ил). Биологическая очистка основана на способности активного ила к осаждению, поэтому всегда процесс биологической очистки включает два этапа: 1. контакт активного ила с загрязненной водой определенное время (рассчитывается по различным методикам), 2. отстаивание (процесс гравитационного разделения активного ила и очищенной воды). Дезинфекция сточных вод Для окончательного обеззараживания сточных вод, предназначенных для сброса в водоём, применяют обработку хлором в течение 30 минут. Хлор уже давно используется в качестве основного обеззараживающего реагента практически на всех очистных сооружениях в городах России. 3 Алтайский завод прецизионных изделий (АЗПИ) 3.1 История предприятия Алтайский завод прецизионных изделий (АЗПИ) — единственное предприятие в Восточной и Западной Сибири, выпускающее форсунки и распылители. АЗПИ предлагает широкую номенклатуру изделий практически на все отечественные автомобильные и тракторные двигатели. История Алтайского завода прецизионных изделий начинается с 1958 года, когда в Барнауле на Алтайском моторном заводе было организовано производство распылителей и форсунок. В 1991 году приказом министра автомобильного и сельскохозяйственного машиностроения создается самостоятельное предприятие АО «АЗПИ». Уже через год завод первым в Алтайском крае проходит акционирование путём выкупа всего имущества у государства. В 1994 году АЗПИ выходит на мировой рынок — начинаются регулярные поставки малогабаритных распылителей фирме «AMBAC International» (США). Ещё в 1996 году АЗПИ стал заниматься собственным станкостроением — было организовано специальное подразделение, изготавливающее и модернизирующее станки, в которых нуждался завод. Его лучшая разработка — прецизионный электроэрозионный станок для внутренней обработки цилиндра и конуса корпуса малогабаритного распылителя. В 1997 году АЗПИ приобретает один из корпусов Барнаульского хлопчатобумажного комбината. В 2003 году, завершив реконструкцию, предприятие осуществляет переезд в новый корпус, в результате чего производственные площади увеличиваются с 16 тыс. м² до 64 тыс. кв. м. Продукция Алтайского завода прецизионных изделий отмечена многочисленными медалями и дипломами. Среди них — «Платиновый» и «Золотой» знаки качества конкурса «Всероссийская марка (III тысячелетие)», «Знак качества XXI века» (г. Москва), приз «Золотая арка Европы за качество и технологию» (г. Франкфурт), диплом победителя конкурса «100 лучших предприятий и организаций машиностроения России XXI века», знаки «Лучший алтайский товар». С декабря 2012 предприятие начинает крупносерийное производство топливной аппаратуры нового поколения, отвечающего стандартам "Евро-4". 3.2 Основной технологический процесс Алтайский завод прецизионных изделий – российский лидер в производстве топливной аппаратуры для дизельных двигателей всех типов, выполняющих самые современные международные экологические требования. АЗПИ организован в 1991 году на базе цеха топливной аппаратуры ЦТА Алтайского моторного завода. Одно из основных направлений деятельности Алтайского завода прецизионных изделий – электроуправляемая топливная аппаратура. Полнокомплектные топливоподающие системы типа Common Rail для двигателей экологических классов EURO-4 и EURO-5, инжекторы и запасные части к ним. В рамках постоянной программы импортозамещения разработано и выпускается свыше 150-ти моделей распылителей, которые успешно используются на вторичном рынке импортной техники. АЗПИ реализует инжекторы собственной конструкции и запасные части к ним, которые могут быть установлены на двигатели как российского, так и иностранного производства. Производственное подразделение гарантийного и сервисного обслуживания занимается интенсивным развитием сети авторизованных центров технического обслуживания и ремонта топливной аппаратуры АЗПИ-Сервис. Разработано и освоено в производстве более 300 модификаций распылителей, более 80 модификаций форсунок. Непрерывное обновление и модернизация основных фондов, разработка и внедрение прогрессивных технологий. АЗПИ входит в десятку мировых лидеров в области разработки и производства топливной аппаратуры. На заводе производятся такие детали как: ТНВД-топливный насос высокого давления Инжекторы Распылители Управляющие клапаны Аккумуляторы Трубопроводы Форсунки 3.3 Использование СОЖ Смазочно-охлаждающая жидкость (СОЖ) — обобщённое наименование разнообразных жидких составов, используемых главным образом при обработке металлов резанием или давлением. Наиболее распространенные СОЖ — нефтяные масла (обычно с противоизносными и противозадирными присадками) и их 3-10% водные эмульсии. Часто в отношении СОЖ применяют более корректный технический термин жидкое смазочно-охлаждающее технологическое средство (СОТС). В самом термине заложены основные назначения использования СОЖ — охлаждать и смазывать. Современные технологии обработки материалов, оборудование высокой мощности позволяют проводить интенсивные процессы резания, выдавливания, прокатки, штамповки, сверления, шлифования и другие. Подводимая высокая мощность, высокие статические и динамические нагрузки вызывают разогрев деформируемых материалов, что может приводить к снижению качества обработки, к порче инструмента, оснастки и оборудования. Использование СОЖ позволяет снижать температуру в зоне обработки до приемлемой за счёт теплообмена и, достаточно часто, за счёт парообразования. Наличие у СОЖ смазывающих свойств снижает трение в зоне обработки, фрикционный износ инструмента, значительно снижает вероятность задира и повреждения поверхностей обрабатываемых деталей и инструмента. В общем случае использование СОЖ позволяет увеличить интенсивность технологических процессов, производительность труда и оборудования, повысить качество продукции. Современные СОЖ могут представлять сложные физико-химические системы, содержать добавки и присадки различного назначения: антикоррозионные, противоизносные, противозадирные, биоцидные и другие. 3.4 Система вентиляции На заводе для очистки воздуха используют циклоны Циклон — воздухоочиститель, используемый в промышленности, а также в некоторых моделях пылесосов для очистки газов или жидкостей от взвешенных частиц. Принцип очистки — инерционный (с использованием центробежной силы), а также гравитационный. Циклонные пылеуловители составляют наиболее массовую группу среди всех видов пылеулавливающей аппаратуры и применяются во всех отраслях промышленности. Принцип действия простейшего противоточного циклона таков: поток запылённого газа вводится в аппарат через входной патрубок тангенциально в верхней части. В аппарате формируется вращающийся поток газа, направленный вниз, к конической части аппарата. Вследствие силы инерции (центробежной силы) частицы пыли выносятся из потока и оседают на стенках аппарата, затем захватываются вторичным потоком и попадают в нижнюю часть, через выпускное отверстие в бункер для сбора пыли (на рисунке не показан). Очищенный от пыли газовый поток затем двигается снизу вверх и выводится из циклона через соосную выхлопную трубу. 4 “Ренессанс Косметик” 4.1 История предприятия Предприятие работает с 1999 более Миссия компании: Обеспечить миллионы потребителей качественными товарами бытовой химии и косметики по доступной цене ООО «Ренессанс Косметик» является одной из крупнейших компаний по производству бытовой химии и косметики за Уралом и выпускает более 700 SKU продукции. Более 450 SKU производятся для торговых сетей, таких как: «Магнит», «Лента», «Мария-РА», «О’кей», «Метро», «Новэкс», «Альпари», «Монетка», «Улыбка радуги», «Аникс», «Командор», «Слата», «Высшая лига». В настоящее время продукцией «Ренессанс Косметик» пользуется каждый житель Алтайского края, каждый второй житель Новосибирской области и каждый третий Кемеровской области. В месяц предприятие отгружает > 200 фур продукции. Общая площадь предприятия составляет 15 тыс. кв. метров. В настоящий момент компания имеет широкую дистрибуцию: от Калининграда до Сахалина и от Якутии до границы с Таджикистаном. А также в странах СНГ – Белоруссии, Азербайджане, Таджикистане, Узбекистане, Казахстане, Киргизии, на территории КНР и Монголии. В состав продуктов входит только высококачественное сырье, в том числе иностранных производителей: Германии, Франции, Англии, Японии. Компания «Ренессанс Косметик» известна по таким торговым маркам, как «Выгодная уборка», «Ecotherapy», «Нежность прикосновения», «Flashine», «Для всей семьи», «ЛаРосса», «Чистюнька», «BRAND» и другие. 4.2 Очистка воды Для изготовления продукции предприятию необходима вода. Воду предприятие добывает из скважины расположенной на территории предприятия. Для продукции воду необходимо для начала отчистить. Сначала вода проходит систему фильтров и избавляется от примесей. После чего при необходимости она поступает в емкости для хранения воды, либо продолжает отчистку, обезжелезивание, а затем катионизирование.  1-скважина; 2-фильтры; 3-обезжелезивание; 4-катионизирование; 5-производство; 6-емкости для хранения Рисунок -Технологическая схема отчистки воды 4.3 Производство Производство на предприятии начинается с изготовления тары для продукции. Тара изготавливается в специальных печах по выдуву ее. В печь поступают гранулы пластмассы которые под воздействием температуры плавятся затем расплавленный пластик выдувают под необходимую продукцию. Само изготовление продукции начинается с емкостей с химикатами которые проходят через смеситель. После смесителя некоторая часть продукции попадает на контроль качества. Остальная продукция поступает на аппарат по дозированию продукции. К этому моменту по конвейеру к аппарату по дозированию поступила тара для продукции. Аппарат определенными дозами заправляет тару продукцией. Далее по конвейеру тара запечатывается, маркируется и упаковывается. Готовая продукция отправляется на склад для хранения.  1-емкости с химикатами; 2-смеситель; 3-контроль качества; 4-гранулы; 5-печь по выдуву тары; 6-аппарат дозирования; 7-маркировка, упаковка; 8-склад Рисунок -Технологическая схема изготовления продукции ВЫВОД Пройдя, учебно-ознакомительную практику на различных предприятиях, мы поняли принцип их устройства, выявили места с наибольшей нагрузкой на окружающую среду. Научились устранять эти места, или поняли, как понизить нагрузку этого места. Учебная практика является органической частью всего учебного процесса. Она дола представление студентам об избранной специальности, познакомила нас с достижениями науки и техника и подготовила к изучению технологических дисциплин и специальных курсов. |