Бутадиен-стирольные каучуки, получаемые полимеризацией в эмульси. Бутадиенстирольные каучуки, получаемые полимеризацией в эмульсии

Скачать 463.84 Kb. Скачать 463.84 Kb.

|

|

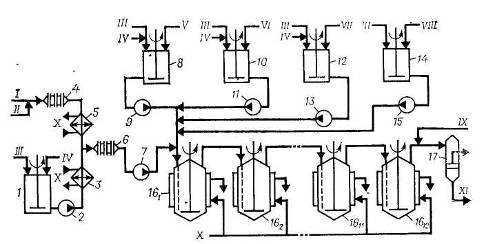

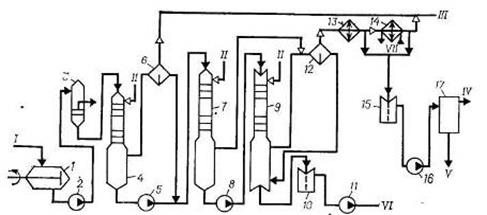

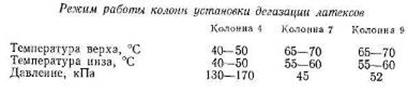

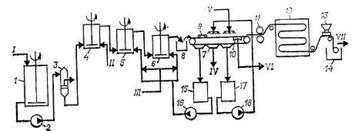

Бутадиен-стирольные каучуки, получаемые полимеризацией в эмульсии Сополимеризацию бутадиена со стиролом проводят в водных эмульсиях, образование полимера протекает по механизму радикальной полимеризации. Основное количество бутадиен-стирольных каучуков производят при 5 °С (низкотемпературные каучуки), некоторые марки получают при 50 °С (высокотемпературные каучуки). Требования к чистоте мономеров приведены ниже, % (масс):  Высокотемпературные бутадиен-стирольные каучуки получают с применением в качестве инициатора персульфата калия, для регулирования молекулярной массы используют диизопропилксантогендисульфид (дипроксид), который вводят в систему в несколько приемов; или трет-додецилмеркаптан, который вводят в начале процесса. В качестве эмульгатора применяют смесь натриевых солей дибутилнафталинсульфокислоты (некаль) и синтетических жирных кислот С10-С16 или калиевую соль жирных кислот. Массовое соотношение мономеры: вода = 100: 125. Полимеризацию проводят до конверсии 60%, в качестве стоппера используют нафтам-2, одновременно являющийся стабилизатором каучука, диметилдитиокарбамат натрия или древесно-смоляной антиполимеризатор. Низкотемпературные бутадиен-стирольные каучуки получают с применением в качестве инициатора полимеризации окислительно-восстановительных систем. В настоящее время за рубежом наиболее распространена необратимая железопирофосфатная система (инициатор - гидропероксид п-ментана, активатор - пирофосфатный комплекс двухвалентного железа) с добавкой небольших количеств этилендиаминтетраацетата натрия (трилон Б), образующего комплекс с трехвалентным железом. В отечественной промышленности низкотемпературные бутадиен-стирольные каучуки получают с использованием гидропероксидов изопропилбензола и изопропилциклогексилбензола. В качестве регулятора молекулярной массы применяют тpeт-додецилмеркаптан. Для создания и стабилизации эмульсии мономеров в воде используют эмульгаторы - калиевые мыла высших жирных кислот или диспропорционированной канифоли. Вспомогательными компонентами полимеризации являются: электролиты (тринатрийфосфат и хлорид калия), способствующие поддержанию заданного рН системы и понижению вязкости латекса, и вещества, повышающие стабильность латекса (натриевая или калиевая соль продукта конденсации формальдегида с нафталинсульфокислотой или алкилнафталинсульфокислотой - лейканол, даксад). Для прекращения полимеризации при достижении заданной конверсии в систему вводят стоппер - диметилдитиокарбамат натрия. Массовое соотношение мономеры: вода = 100: (185ч250); конверсия 60%. В последнее время конверсия при получении бутадиен-стирольных каучуков низкотемпературной полимеризации доводится до 70%. Чтобы при этом не ухудшались свойства товарного каучука, прибегают к более глубокому регулированию молекулярной массы сополимеров, а для сохранения высоких скоростей процесса при глубокой конверсии рекомендуется использовать более активные инициирующие системы. Соотношение мономеров и состав шихты для получения бутадиен-стирольных каучуков определяются маркой выпускаемого каучука. Технологический процесс получения бутадиен-стирольных каучуков, осуществляемый по непрерывной схеме, состоит из следующих стадий: 1. приготовление углеводородной и водной фаз; 2. приготовление растворов инициатора, активатора, регулятора и стоппера и дисперсии антиоксиданта; 3. полимеризация и ее обрыв; 4. отгонка незаполимеризовавшихся мономеров из латекса; выделение и сушка каучука. Подготовительные операции и сополимеризация  Рис. 4. Схема полимеризации при получении низкотемпературных бутадиен-стирольных эмульсионных каучуков: 1 - емкость для приготовления водной фазы, 2, 7, 9, 11, 13, 15 - насосы; 3, 5 - холодильники; 4, 6 - диафрагмовые смесители; 8, 10, 12, 14 - аппараты для приготовления компонентов; 161 -1612 - полимеризаторы; 17 - фильтр. I - бутадиен; II - стирол; III - умягченная вода; IV - эмульгаторы; V - инициатор; VI - комплекс железа; VII - ронгалит; VIII - регулятор молекулярной массы; IX - стоппер; X - рассол; XI - латекс на дегазацию. Схема установки для получения низкотемпературных бутадиен-стирольных каучуков непрерывной полимеризацией в эмульсии показана на рис. 4. Водная фаза, включающая раствор основного эмульгатора, электролита и второго эмульгатора (лейканола), готовится в аппарате 1 смешением указанных компонентов, дозируемых в соответствии с заданной рецептурой, и имеет рН 10-11. Готовая водная фаза насосом 2 через холодильник 3, охлаждаемый рассолом, подается на смешение с углеводородной фазой в диафрагмовый смеситель 6. Углеводородная фаза готовится непрерывным смешением бутадиена и стирола, подаваемых в заданном соотношении дозировочными насосами в диафрагмовый смеситель 4, охлаждается в рассольном холодильнике 5, смешивается с водной фазой в диафрагмовом смесителе 6, после чего насосом 7 подается в первый по ходу аппарат батареи полимеризаторов, состоящей, как правило, из 12 стандартных полимеризаторов объемом 12 или 20 м3. Эмульсия инициатора готовится в аппарате 8 из умягченной воды, инициатора и эмульгатора, дозируемых из соответствующих мерников, и насосом 9 подается на смешение с эмульсией углеводородов в воде в линию шихты перед первым полимеризатором 16. Регулятор молекулярной массы каучука (трет-додецилмеркаптан) применяется в виде раствора в стироле. Ронгалит растворяется в воде при перемешивании. Приготовленные в соответствии с рецептом полимеризации растворы подаются на смешение в линию шихты перед первым полимеризатором. Полимеризаторы в батарее соединены так, что полимеризуемая шихта поступает в нижнюю часть аппарата через сифон и направляется в следующий аппарат из верха. Полимеризатор представляет собой автоклав с рубашкой и встроенными пучками труб, через которые рассолом отводится теплота, выделяющаяся при полимеризации. Аппарат имеет мешалку рамного типа. Все полимеризаторы (аппараты 161-1612) связаны между собой тремя линиями: по одной из них - основной - продукт передается из одного аппарата в другой, вторая - шунтовая линия - предназначена для вывода любого аппарата в случае отключения его из батареи на ремонт и чистку, третья - разгрузочная - служит для разгрузки выключенного из работы полимеризатора. Обычно в работе находится 10-11 полимеризаторов. При достижении конверсии мономеров 60-70% (время полимеризации обычно 10-11 ч) в латекс вводят 1%-ный водный раствор стоппера - диметилдитиокарбамата натрия. Стоппер подается в линию латекса после последнего по ходу полимеризатора, затем латекс проходит через фильтр 17, где отделяются твердые включения, и поступает на дегазацию. При необходимости одновременно со стоппером в латекс вводят антиоксидант. По аналогичной схеме получают высокотемпературные каучуки. Основные отличия при этом связаны с меньшим числом компонентов, используемых при получении высокотемпературных каучуков, отсутствием встроенных поверхностей или дополнительного теплосъема, использованием промышленной воды в качестве теплоносителя для отвода теплоты, выделяющейся при сополимеризации. Для инициирования полимеризации в рубашку первого по ходу процесса полимеризатора подают горячую воду, при этом шихта в аппарате подогревается до 50 °С; в охлаждающие устройства последующих аппаратов подают холодную воду. Дегазация латексов  Рис. 5. Схема дегазации латекса с предварительной отгонкой мономеров: 1 - промежуточная емкость; 2, 5, 8, 11, 16 - насосы; 3 - фильтр; 4 - колонна предварительной дегазации; 6, 12 - сепараторы; 7 - дегазатор первой ступени; 9 - дегазатор второй ступени; 10, 15 - гидрозатворы; 13, 14 - конденсаторы; 17 - отстойник. I - латекс из полимеризаторов; II - пар; III - углеводороды на компремирование; IV - углеводороды на осушку; V - вода на отпарку органических соединений; VI - латекс на выделение; VII - охлажденная вода.  Дегазация низкотемпературных латексов осуществляется по схеме, приведенной на рис. 5. Латекс из батареи полимеризаторов поступает в промежуточную емкость 1, снабженную рамной мешалкой, откуда насосом 2 через фильтр 3 подается в колонну предварительной дегазации 4, работающую в режиме прямотока латекс - пар давлением 0,6 МПа. В колонне 4 удаляется основная масса непрореагировавшего бутадиена, который через сепаратор 6 направляется на выделение и регенерацию, а частично дегазированный латекс насосом 5 подается в верхнюю часть дегазационной колонны первой ступени 7, где окончательно удаляется из латекса бутадиен и отгоняется основная масса стирола. Сконденсированные продукты (стирол и вода) через гидрозатвор 15 насосом 16 подаются в отстойник 17, а несконденсированные (бутадиен) вместе с газообразными веществами из колонны 4 подаются на разделение и регенерацию. Углеводородный слой из отстойника 17 поступает на очистку от примесей, а нижний водный слой сливается и направляется на очистку. Колонны дегазации, работающие при прямотоке греющий пар - латекс, имеют пакетную насадку диск-кольцо, скорость прохождения латекса через колонну регулируется шиберами. Для окончательного удаления стирола латекс из куба колонны 7 насосом 8 подается в колонну второй ступени дегазации 9. Дегазированный латекс, содержащий менее 0,3% (масс.) стирола, выводится из куба колонны 9 через гидрозатвор 10 и насосом 11 откачивается на выделение каучука. Отгоняемые в колоннах 7 и 9 углеводороды поступают в сепаратор 12, где отделяются от захваченных частиц каучука, возвращаемых в нижнюю часть колонны 9, и далее в систему конденсации, состоящую из двух последовательно соединенных конденсаторов, которые охлаждаются промышленной (аппарат 13) и охлажденной (аппарат 14) водой. Предварительная отгонка бутадиена может быть осуществлена в промежуточной емкости 1, которая в этом случае для подогрева латекса глухим паром снабжается рубашкой. Дегазация высокотемпературных латексов осуществляется в двухступенчатом отгонном агрегате при температуре около 80 °С и остаточном давлении 52 кПа. С целью уменьшения содержания стирола в латексе, сокращения удельного расхода водяного пара и увеличения межремонтного пробега оборудования используют противоточную дегазацию латекса. Одним из условий, определяющих стабильную работу противоточных колонн, является тщательная предварительная отгонка бутадиена из латекса. Содержание бутадиена не должно превышать 0,2% (масс.).  Рис. 6. Схема противоточной дегазации латекса: 1 - емкость с мешалкой; 2, 5, 7, 9, 11, 14, 21 - насосы; 3 - фильтр; 4, 6, 8, 10, 12 - дегазационные колонны; 13, 20 - гидрозатворы; 15, 16, 17 - сепараторы; 18, 19 - конденсаторы; 22 - отстойник. I - латекс на дегазацию; II - пар; III - пеногаситель; IV - бутадиен на компремирование; V - латекс иа выделение каучука; VI - углеводороды на очистку; VII - вода на отпарку органических соединений; VIII - охлажденная вода. Схема противоточной дегазации латекса представлена на рис. 6. Латекс из батареи полимеризаторов поступает в промежуточную емкость 1, снабженную рамной мешалкой, откуда насосом 2 через фильтр 3 подается в колонну предварительной дегазации 4, работающую под давлением в режиме прямотока латекс - пар давлением 0,6 МПа. В колонне 4 удаляется основная масса бутадиена, который через сепаратор 15 направляется на компремирование, выделение и регенерацию, а латекс из куба колонны 4 насосом 5 подается в колонну 6 и далее насосом 7 на окончательную отгонку бутадиена в колонну 8. Колонны 6 и 8 работают под вакуумом, при прямотоке латекса и пара. Бутадиен, отгоняемый в колоннах 6 и 8, отделяется от увлеченных капель латекса в сепараторе 16 и направляется на компремирование. Из куба колонны 8 насосом 9 латекс подается в колонну 10, работающую в режиме противотока. Пар подступает под нижние ситчатые тарелки дегазационных частей колонн 10 и 12. Окончательная дегазация латекса происходит в колонне 12. Пары углеводородов из верха колонн 10 и 12 подаются в сепаратор 17, где отделяется латекс, увлекаемый парами. Латекс возвращается в кубовую часть колонны 12, а углеводороды конденсируются в конденсаторе 18, охлаждаемом промышленной водой, и в конденсаторе 19, охлаждаемом охлажденной водой. Несконденсировавшиеся продукты направляются на компримирование, а конденсат сливается в гидрозатвор 20, откуда насосом 21 направляется в отстойник 22. Верхний углеводородный слой из отстойника 22 направляется на регенерацию, а нижний водный слой - на очистку от органических продуктов. Дегазированный латекс из куба колонны 12 через гидрозатвор 13 насосом 14 откачивается на выделение каучука из латекса. Выделение и сушка эмульсионных каучуков При получении маслонаполненных каучуков, содержащих 17 или 37 ч. (масс.) минерального масла ПН-6 или МИНХ-1 на 100 ч. (масс.) каучука, дегазированный латекс смешивается с эмульсией масла, одновременно в латекс вводится дисперсия стабилизатора, после чего смесь поступает на выделение каучука в виде крошки (рис. 7).  Рис. 7. Схема выделения и сушки маслонаполненных эмульсионных каучуков: 1 - усреднитель; 2, 13 - насосы; 3 - фильтр; 4 - смеситель; 5,6 - аппараты коагуляции; 7 - вибросито, 8 - промывная емкость; 9 - барабанный вакуум-фильтр; 10 - молотковая дробилка; 11 - многоходовая конвейерная сушилка; 12 - ковшовый элеватор; 14 - сборник серума; 15 - вакуум-ресивер, 16 - вакуум-насос. I - латекс; II - раствор хлорида натрия; III - раствор серной кислоты; IV - вода; V - вода на очистку от примесей; VI - каучук на брикетирование и упаковку. Латекс, заправленный маслом, усредняется в емкости 1, имеющей рамную мешалку, насосом 2 через фильтр 3 подается в смеситель 4 на смешение с 25%-ным раствором хлорида натрия и серумом, подаваемым из сборника 14 насосом 13. Смесь поступает в аппараты коагуляции 5 и 6, в нижнюю часть которых подается серум, подкисленный 1-2%-ным раствором серной кислоты. Хлорид натрия вызывает агломерацию полимерных частиц в латексе, а серная кислота переводит молекулы эмульгатора, стабилизирующие латексные частицы от самослипания, в свободные карбоновые кислоты и вызывает тем самым коагуляцию полимерных частиц с образованием пористой крошки каучука. Водная суспензия крошки каучука поступает на вибросито 7, где каучук отделяется от серума (вода, содержащая свободные карбоновые кислоты, хлорид натрия, серную кислоту и др.), который собирается в сборнике 14 и возвращается в аппараты коагуляции насосом 13. Крошка каучука в промывной емкости 8 отмывается водой от свободных карбоновых кислот и электролита, после чего пульпа поступает на барабанный вакуум-фильтр 9, куда одновременно подается промывная вода, для окончательного удаления растворимых примесей. Каучук в виде шкурки поступает в молотковую дробилку 10, образующаяся крошка каучука пневматическим транспортером подается в сушилку 11, а вода отсасывается вакуум-насосом 16 через вакуум-ресивер 15 и сбрасывается в канализацию. Каучук сушится горячим воздухом в многоходовой конвейерной сушилке 11 при температуре не выше 105 °С до содержания влаги менее 0,5% (масс). Высушенный каучук охлаждается до 40 °С в нижней зоне сушилки 11 иковшовым элеватором 12 подается на брикетирование и упаковку.  Рис. 8. Схема выделения и сушки эмульсионных каучуков в виде ленты: 1 - усреднитель; 2, 16, 18 - насосы; 3 - фильтр; 4,5,6 - аппараты коагуляции; 7 - лентоотливочная машина; 8 - приемный ящик; 9 - равнительные валки; 10 - вакуум-коробки; 11 - рифлительные валки; 12 - ленточная многоходовая сушилка; 13 - пудровочная машина; 14 - намоточный станок; 15 - сборник серума; 17 - сборник воды. I - латекс; II - раствор хлорида натрия; III - раствор серной кислоты; IV - вода иа очистку от примесей; V - умягченная вода; VI - к линии вакуума; VII - каучук на упаковку. Высокотемпературные каучуки выделяют и сушат в виде ленты по схеме, приведенной на рис. 8. Дегазированный латекс из усреднителя 1 насосом 2 через фильтр 3 подается на каскад коагуляции (аппараты 4, 5, 6), каучук выделяется из латекса растворами хлорида натрия и серной кислоты. Промывка каучука и формование ленты осуществляются на лентоотливочной машине 7. Для этого пульпа каучука с каскада коагуляции поступает в приемный ящик лентоотливочной машины 8, откуда крошка каучука захватывается движущейся перфорированной лентой. Крошка каучука разравнивается по всей ширине ленты и уплотняется валками 9, промывается обратной и свежей умягченной водой для удаления электролитов. Вода удаляется из ленты каучука на вакуум-коробках 10, после чего лента проходит через рифлительные валки 11 и поступает на сушку в многоходовую конвейерную сушилку 12, обогреваемую горячим воздухом с максимальной температурой 140 °С. Затем лента каучука охлаждается до 40 °С в нижней зоне сушилки, опудривается тальком на пудровочной машине 13, наматывается в рулоны на намоточном станке 14, упаковывается в мешки, маркируется и направляется на склад. Вода, отходящая из первой зоны лентоотливочной машины, собирается в сборнике 15, откуда насосом 16 подается на каскад коагуляции; вода, отходящая из второй зоны лентоотливочной машины, выводится на очистку; вода, отходящая из третьей зоны лентоотливочной машины, собирается в cборнике 17, откуда насосом 18 подается в качестве промывной воды на лентоотливочную машину.  Рис. 9. Схема получения сажемаслонаполненных эмульсионных каучуков: 1 - емкость для масла; 2 - емкость для эмульгатора; 3 - емкость для латекса; 4 - бункер; 5 - смеситель; 6 - диспергатор; 7, 8, 9 - аппараты коагуляции; 10, 12 - вибросита; 11 - аппарат для промывки пульпы; 13 - молотковая дробилка; 14, 15, 17, 18 - насосы; 16 - емкость для электролита; 19 - сборник серума. I - технический углерод; II - вода; III - углеводородное масло; IV - эмульгатор; V - латекс; VI - электролит; VII - умягченная вода; VIII - каучук на сушку; IX - вода на очистку. Выпускаемые за рубежом сажемаслонаполненные бутадиен-стирольные каучуки получают по схеме, представленной на рис. 9. В емкости 1 с мешалкой и рубашкой, в которую подается водяной пар, минеральное масло подогревается для снижения вязкости. Одновременно готовится грубая дисперсия технического углерода, для чего в смеситель 5 дозируются необходимые количества умягченной воды и технического углерода из бункера 4 при включенной мешалке и циркуляции дисгшрсии с помощью насоса 14. Дисперсия технического углерода из смесителя 5, подогретое масло из емкости 1 и эмульгатор из емкости 2 гомогенизируются в аппарате 6, после чего смесь насосом 15 направляется в первый аппарат каскада коагуляции 7 на смешение с латексом, подаваемым из мерника 3. Латекс, заправленный эмульсией технического углерода и масла, поступает на коагуляцию в нижнюю часть аппарата 8, куда одновременно из емкости 16 насосом 17 подается электролит - раствор серной кислоты. Формование мелкозернистой крошки заканчивается в аппарате 9, куда из сборника 19 насосом 18 подается серум. Крошка каучука промывается на вибросите 10, отделяемая вода собирается в сборнике 19. Далее крошка промывается водой в аппарате с мешалкой 11, отделяется от воды на вибросите 12, поступает в молотковую дробилку 13 и направляется на сушку и упаковку. Дисперсию технического углерода можно приготовить и без эмульгатора. В этом случае используют аппараты, обеспечивающие интенсивное смешение технического углерода с водой без поверхностно-активных веществ (пароструйные эжекторы, струйно-вибрационные мельницы, механические устройства, обеспечивающие высокие сдвиговые усилия, форсунки высокого давления и др.). ЗаключениеПроанализировав литературные источники, я пришел к выводу, что синтетические каучуки широко используются в промышленности и в быту. Наиболее массовое применение каучуков -- это производство резин для автомобильных, авиационных и велосипедных шин. Из каучуков изготавливаются специальные резины огромного разнообразия уплотнений для целей тепло-, звуко-, воздухо- гидроизоляции разъёмных элементов зданий, в санитарной и вентиляционной технике, в гидравлической, пневматической и вакуумной технике. Бутадиен-стирольный каучук является одним из самых распространенных промышленно выпускаемых каучуков общего назначения и выпускается в широком ассортименте и большом объеме. Производство бутадиен-стирольных каучуков может проводиться как в растворе, так и в эмульсии. Рассмотрены технологии производства эмульсионных и растворных бутадиен-стирольных каучуков. По ним, можно сделать вывод. Каучуки, получаемые полимеризацией в растворе, наиболее выгодны с точки зрения, качества и свойств получаемой продукции. По сравнению с эмульсионной полимеризацией достигается практически полная конверсия мономеров, небольшое количество сточных вод или даже полное отсутствие, растворные каучуки не подвергаются деструкции, смешиваются очень хорошо с другими каучуками и др. Но не смотря на все эти плюсы, есть один большой минус, это огромные энерго- и капиталозатраты на производство. Поэтому бутадиен-стирольные каучуки, получаемые в эмульсии, остаются актуальными по сей день, в виду их дешевизны. Список использованной литературы1. Платэ Н.А., Сливинский Е.В. Основы химии и технологии мономеров. - М.: Наука, 2002. 2. Литвин О.Б. Основы технологии синтеза каучуков. - М., 1972. 3. Башкатов Т.В., Жигалин Я.Л. Технология синтетических каучуков. - М.: Химия, 1980. 4. Чернышев Е.А., Таланов В.Н. Химия элементоорганических мономеров и полимеров. - М.: КолосС, 2011. 5. Юкельсон И.И. Технология основного органического синтеза. М.: «Химия», 2008, 846 с. 6. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. М.: Химия, 1969, 670 с. |