Контрольная. Расчет вала. Дано t 255 Нм d1 100 мм d2 70 мм l1 50 мм l2 60 мм l 200 мм 100. Рис. Расчётная схема вала. I. Определяем силы, действующие в цилиндрических косозубых передачах

Скачать 200.79 Kb. Скачать 200.79 Kb.

|

|

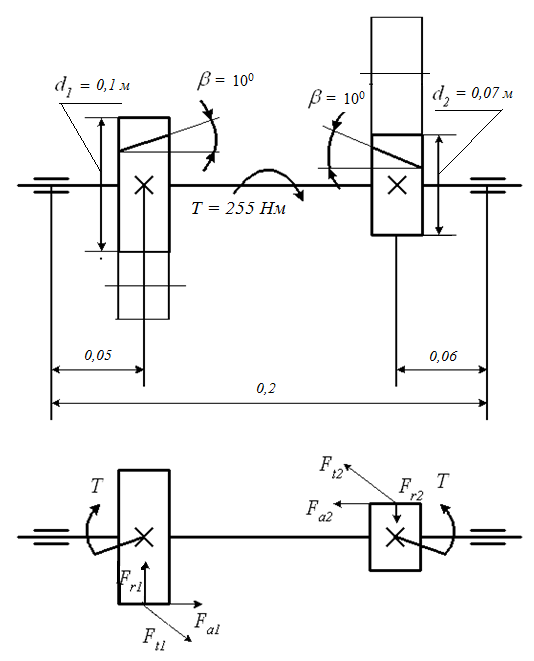

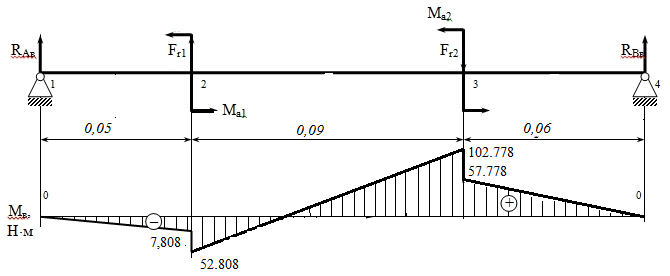

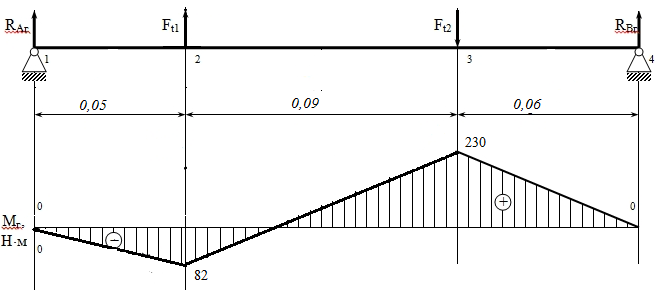

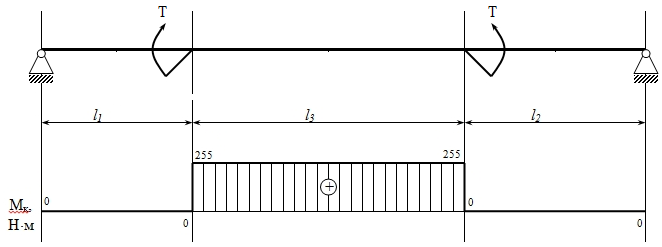

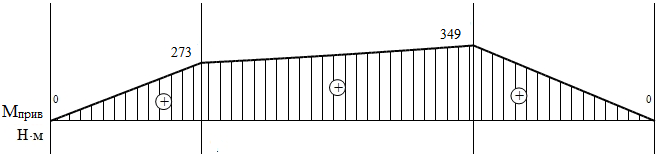

Задание № 14. (схема 6, вариант данных 3). По заданным геометрическим параметрам вала, крутящему моменту, размеру зубчатых колес выполнить расчет вала на статическую прочность и выносливость. Направление сил, действующих на вал, определяется положением сопряженных зубчатых колес, показанных на рисунке тонкими линиями. Дано: T = 255 Н·м; d1 = 100 мм; d2 = 70 мм; l1 = 50 мм; l2 = 60 мм; l = 200 мм; = 100.  Рис. 1. Расчётная схема вала. I). Определяем силы, действующие в цилиндрических косозубых передачах. В левой цилиндрической косозубой передаче: Ft1 = = = 5100 Н; Fr1 = Ft1 = 5100· = 1884,9 Н; Fa1 = Ft1tan = 5100·tan 100 = 899,3 Н. Ma1 = Fa1· = 899,3· = 45 Н·м. В правой цилиндрической косозубой передаче: Ft2 = = = 7285,7 Н; Fr2 = Ft2 = 7285,7· = 2692,7 Н; Fa2 = Ft2tan = 7285,7·tan 100 = 1284,7 Н. Ma2 = Fa2· = 1284,7· = 45 Н·м. II). Определяем ориентировочные диаметры выходных концов вала из условия прочности при кручении: [], откуда Wp = , Мк max – максимальный крутящий момент (абсолютное значение); [τ] – допускаемое касательное напряжение, принимается в пределах [τ] = 12−40 МПа; Wp – полярный момент сопротивления. Из эпюры крутящих моментов находим: |Мк|max = 255 Нм. Для круглого сечения: Wp = . Приняв [τ] = 25 МПа, вычисляем диаметр выходного конца вала: Минимально допустимый диаметр: d = =  = 0,0373 м = 37,3 мм. = 0,0373 м = 37,3 мм. Принимаем диаметр вала из ряда нормальных размеров d = 38 мм. III) Определяем диаметр вала в опасном сечении по третьей теории прочности, т.к. при работе вал испытывает сложную деформацию изгиба с кручением. Составляем расчетную схему вала со всеми действующими на него силами. Определяем изгибающие моменты в вертикальной и горизонтальной плоскостях. а) Составляем расчетную схему от сил, действующих в вертикальной плоскости. Подшипники заменяем шарнирными опорами.  Рис. 2. Эпюра моментов в вертикальной плоскости. Уравнение моментов сил относительно точки А: Σ MA = Ma1 + Ma2 + Fr1 · 0.05 - Fr2 · 0.14 + RВв · 0.2= 45 + 45 + 1884,9 · 0.05 - 2692,7 · 0.14 + RВв · 0.2 = 0. Уравнение моментов сил относительно точки B: Σ MВ = Ma1 + Ma2 + Fr2 · 0.06 - Fr1 · 0.15 + RAв · 0.2 = 45 + 45 + 2692.7 · 0.06 - 1884.9 · 0.15 - RAв · 0.2 = 0. Из этих уравнений находим реакции опор. RAв = -156.2 Н. Поскольку реакция получилась с минусом, направляем ее вниз, приняв RAв = 156.2Н RВв = 963 Н. Проверка ΣY = - RAв + RВв - Fr2 + Fr1 = - 156.2 + 963 - 2691.7 + 1884.9 = 0 б). Записываем уравнения изгибающих моментов на участках балки , используя метод сечений. На участке 1-2: (0 ≤ z1 ≤ 0.05 м ) M(z1) = - RAв · z = - 156.2 · z. M(0) = 0 Нм; M(0.05) = -7.808 Нм. На участке 2-3: (0.05 ≤ z2 ≤ 0.14 м ) M(z2) = - RAв · z - Ma1 + Fr1·(z - 0.05) = - 156.2 · z - 45 + 1884.9·(z - 0.05) M(0.05) = -52.808 Нм; M(0.14) = 102.778 Нм. На участке 3-4: (0.14 ≤ z3 ≤ 0.2 м ) M(z3) = - RAв · z - Ma1 - Ma2 - Fr2·(z - 0.14) + Fr1·(z - 0.05) = - 156.2 · z - 45 - 45 - 2691.7·(z - 0.14) + 1884.9·(z - 0.05) M(0.14) = 57.778 Нм; M(0.2) = 0 Нм. в) Составляем расчетную схему от сил, действующих в горизонтальной плоскости. Подшипники заменяем шарнирными опорами.  Рис. 3. Эпюра моментов в горизонтальной плоскости. Σ MA = - Ft1 · 0.05 + Ft2 · 0.14 – RВг · 0.2= - 5100 · 0.05 + 7286 · 0.14 – RВг · 0.2=0 Σ MВ = + Ft1 · 0.15 - Ft2 · 0.06 + RAг · 0.2= + 5.1 · 0.15 - 7286 · 0.06 + RAг · 0.2=0 Из этих уравнений находим реакции опор. RAг = -1639 Н. Поскольку реакция получилась с минусом, направляем ее вниз, приняв RAг = 1639 Н. RВг = 3825 Н. Проверка ΣY = - RAг + RВг + Ft1 - Ft2 = - 1639 + 3825 + 5100 – 7286 = 0 г). Записываем уравнения изгибающих моментов на участках балки , используя метод сечений. На участке 1-2: (0 ≤ z1 ≤ 0.05 м ). M(z1) = - RAг · z = - 1639 · z. M(0) = 0 кНм; M(0.05) = -82 Нм. На участке 2-3: (0.05 ≤ z2 ≤ 0.14 м ). M(z2) = - RAг · z + Ft1·(z - 0.05) = - 1639 · z + 5100·(z - 0.05). M(0.05) = -82 кНм; M(0.14) = 230 кНм. На участке 3-4: (0.14 ≤ z3 ≤ 0.2 м ). M(z3) = - RAг · z + Ft1·(z - 0.05) - Ft2·(z - 0.14) = - 1639 · z + 5100·(z - 0.05) - 7286·(z - 0.14). M(0.14) = 230 кНм; M(0.2) = 0 кНм. д). Результирующую эпюру изгибающих моментов строим как геометрическую сумму ординат от моментов в вертикальной и горизонтальной плоскостях: Мрез = . Находим значение результирующего момента в граничных сечениях: Мрез1 = = 0 Н;  Мрез4 = = 0 Н.  Рис. 4. Эпюра результирующих моментов. е) Эпюра крутящих моментов. Участок 1 (0 z1 l1 м): Mк1 = 0 Нм. Участок 2 (0 z2 l3 м): Mк2 = Т = 255 = 255 Нм. Участок 3 (0 z3 l2 м): Mк3 = 0 Нм.  Рис. 5. Эпюра крутящих моментов. ж). Находим приведенные моменты. Приведенный момент в характерных точках по третьей теории прочности равен геометрической сумме ординат от результирующих и крутящих моментов. Результирующий момент в месте посадки шестерни и колеса учитываем по максимальному: Мприв = . Находим значение приведенного момента в граничных сечениях: Мприв1 = = 0 Н;  Мприв4 = = 0 Н.  Рис. 6. Эпюра приведенных моментов. По эпюре приведенного момента устанавливаем опасное сечение. Видно, что максимальное значение приведенного момента достигается в 3-м сечении и равно: Mmax = 349 Н·м. з) Подбираем диаметр вала. Материал вала находится в плоском напряженном состоянии от совместного действия изгиба с кручением. Условие прочности записываем в следующем виде: [], где Wx = 0,1·d3. Материал вала при вращении испытывает действие переменных напряжений. Вначале определяем ориентировочный диаметр вала по некоторому условному допускаемому напряжению: [] = , где в - предел прочности материала; К - коэффициент запаса прочности, принимаемый равным 8-12. Данный вал изготавливают из стали 45, для которой в = 800 МПа: [] = = 80 МПа. Таким образом, диаметр вала: d  = 35,2 мм. = 35,2 мм.Из ряда нормальных диаметров выбираем ближайший к полученному значению: d = 36 мм. IV). Проверку прочности вала при переменных напряжениях производим по тем же нагрузках, по которым был выполнен расчет на статическую прочность. В опасном сечении имеем: Ми = 252 Н·м; Мкр = 255 Н·м; d = 36 мм. 1. Вычисляем величину номинальных напряжений. Нормальные напряжения от изгибающего момента: = =  Касательные напряжения от крутящего момента: = =  Нормальные напряжения от изгибающего момента при вращении вала меняются по симметричному циклу: max = = 54 МПа; min = - = -54 МПа; m = 0; a = m = 54 МПа; R =  Касательные напряжения в нереверсивных валах меняются по отнулевому циклу: max = = 27,33 МПа; min = 0; m = 0,5· = 0,5·27,33 = 13,67 МПа; a = 0,5· = 0,5·27,33 = 13,67 МПа; R = = 0. 2. По таблицам устанавливаем для заданного материала величину пределов выносливости и коэффициентов: а) Пределы выносливости для стали 45: в = 800 МПа: -1 = 350 МПа; -1 = 210 МПа. б) Коэффициенты влияния асимметрии циклов: = 0,1; = 0. в) Коэффициенты концентраций напряжений: для галтели: K = 2,28; K = 2,37. для напряженной посадки: K = 2,09; K = 1,71. для шпонки: K = 2,01; K = 1,88. Для дальнейшего расчета принимаем: K = 2,28; K = 2,37. г) Масштабные коэффициенты для d = 36 мм: Kм = 0,86; Kм' = 0,8. д) Коэффициенты состояния поверхности для чистовой обточки: Kп = Kп' = 0,9. 3) Вычисляем фактический основной коэффициент запаса прочности: S = = = 1,94; S = = = 6,41; S0 = = = 1,86. Коэффициент запаса прочности не выходит за допустимые пределы 1,5 - 3, следовательно, диаметр пересчитывать не надо.        Рис. 7. Эскиз вала. |