Характеристика черной и цветной металлургии. Характеристика сырьевых ресурсов черной металлургии. Характеристика сырьевых ресурсов черной металлургии

Скачать 317.47 Kb. Скачать 317.47 Kb.

|

|

Министерство науки и высшего образования РК НАО «Карагандинский индустриальный университет» Кафедра «Металлургии и материаловедения» РЕФЕРАТ По дисциплине: «Инновационные технологии переработки сырьевых ресурсов черной и цветной металлургии» На тему: «Характеристика сырьевых ресурсов черной металлургии» Выполнила: магистрантка группы МЧ и ЦМ-21нм Ибраева Б.Б Проверил: профессор д.т.н Нурумгалиев А.Х Темиртау 2022 Содержание

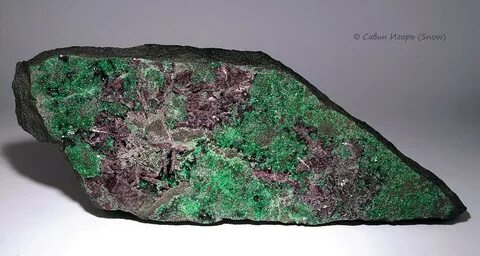

Введение Черная металлургия - сравнительно молодая отрасль тяжелой промышленности Казахстана. Она появилась лишь в годы второй мировой войны и в настоящее время представлена предприятиями полного и неполного цикла производства. Они дают чугун, сталь, изделия проката и ферросплавы. Крупнейшее предприятие черной металлургии республики - Карагандинский металлургический комбинат в г. Темиртау. Так же в Темирату выпускают трубы из нержавеющей стали. Он объединяет два завода - полного цикла производства, использующего привозные железорудные концентраты из Костанайской области, и передельной металлургии, или неполного цикла производства, работающего на металлоломе. Комбинат выпускает чугун, сталь, трубы, рельсы, тонколистовое железо. Важной отраслью черной металлургии Казахстана является добыча и обогащение железных руд на Соколовско-Сарбайском (г. Рудный), Лисаковском и Качарском горно-обогатительных комбинатах в Костанайской области. Отсюда концентраты железных руд миллионами тонн отправляются в Темиртау и Магнитогорск. В республике развивается и качественная черная металлургия. Она представлена ферросплавными заводами в Актюбинске и Аксу. Первый из них работает на хромитах Хромтау и выпускает феррохром, второй - на привозных кварцитах с Урала и выпускает ферросилиций. Оба завода построены в городах, где имеются крупные тепловые электростанции, так как производство ферросплавов - отрасль энергоемкая. Структура и состав черной металлургии Казахстана Черная металлургия формировалась как крупный национальный комплекс по добыче различных видов металлургического сырья и производству черной металлургии. В отросли достигнут очень высокий уровень концентрации производства: производства проката в республике сосредоточено на Карметкомбинате, на долю Соколовско-Сарбайского горнообогатительного комбината приходится 61% производимой в республике железной руды, на долю Ермаковского завода ферросплавов - около 81% от их общего производства. Черная металлургия республики имеет значительную минерально-сырьевую базу. Железорудная промышленность, развитие которой было рассчитано на снабжение сырьем Карагандинского, Магнитогорского и Западно-Сибирского металлургических комбинатов обеспечена высококачественными легкообогатительными магнетитовыми рудами. В республике имеются крупные разведанные запасы высококачественных марганцевых руд. Производство марганцевых ферросплавов в республике станет одной из перспективных экспортных отраслей. В составе черной металлургии республики Казахстан имеется пять отраслей: Горнорудная, Металлургическая, Ферросплавная, Огнеупорная, Ломоперерабатывающая. В них работают крупные железорудные (Соколовско-Сарбайский, Лисаковский, Качарский горнообоготительный комбинат и Атасуйское рудоплавление), хромитовое (Жездинское рудоплавление) предприятия, Карагандинский металлургический комбинат и два ферросплавных завода (Ермаковский и Атасуйский), завод "Казогнеупоры" (г. Рудный) и ПО "Казвторчермет" (г. Алматы). Территориально предприятия черной металлургии размещены в пяти областях республики (Костанайской, Карагандинской, Актюбинской, Жезказганской и павлодарской), где имеются месторождения полезных ископаемых и водноэнергитические ресурсы. Железорудная промышленность Запасы железной руды в Казахстане оценивается в 16,6 млрд. тонн, что составляет около 8% всех мировых запасов, из них около 8800 млн. тонн разведано подготовлено к эксплуатации. Около 90% железной руды сосредоточено в Торгайской области Северного Казахстана, Остальная часть находится в Центральном Казахстане. В 1992 году объем добычи железной руды в республике Казахстан составляет 23 млн. тонн. В предыдущие годы этот показатель был в два раза больше, при этом ежегодное производство окатышей составляло 10 млн. тонн, а концентратов - 40 млн. тонн. Основная часть добываемой железной руды (65%) экспортируется из республики, в основном в Россию. Внутренними потребителями продукции железорудной промышленности республики является Карагандинский металлургический комбинат, Ермаковский и Актюбинский ферросплавные заводы. Железорудная промышленность Казахстана представлена крупными предприятиями республики: Соколовско-Сарбайским горнопроизводственным объединением, Лисаковским горно-обогатительным комбинатом и Атасуйским рудоплавлением. Разработка железорудных месторождений ведется, главным образом, в Костанайской области (Соколовское, Сарбайское и Качарское месторождения, разрабатываемые Соколовско-Сарбайским горнопроизводственным объединением (г. Рудный Костанайская область)). Железная руда этих месторождений является довольно богатой (среднее содержание железа 35-74%). На Лисаковском горно-обогатительном комбинате (г. Лисаковск, Костанайская область) ежегодно добывалось 10,5 млн. тонн руды и производилось 6,1 млн. тонн концентратов. В связи с уменьшением содержанием железа в руде Лисаковского месторождения бурых железняков, спрос на концентраты комбината падает. В результате реконструкции Карагандинского металлургического комбината, переходящего на переработку высококачественных магнетитовых руд, производительность Лисаковского горно-обогатительного комбината вероятно будет снижаться. Атасуйское рудоплавление (г. Атасу, Жезказганская область)добывает богатые магнетитовые и гематитовые руды из железомарганцевых месторождений Жезказганской области. Будущее комбината во многом зависит от реконструкции и расширении шахты на месторождении Западный Каражал, что позволит увеличить его производительность до 6 млн. тонн руды и 3,8 млн. тонн концентратов в год. Волна передач промышленных гигантов республики, находящихся на грани банкротства, в управление иностранным компаниям коснулась и железорудной промышленности: крупные предприятия отросли - Соколовско-Сарбайское горно-производственное объединение (ССГПО)по решению правительства республики в феврале 1995 года передано в управление испанской фирме "Айведон Интернешенл ЛТД" на пять лет. В 1994 году объемы производства товарной продукции были самыми низкими за всю историю ССГПО. Неустойчивая работа объединения, задержка выплавки заработанной платы привели к оттоку квалифицированных кадров, низкой производительной дисциплине, повышенной аварийности. После передачи объединения в иностранное управление на предприятии произошли существенные перемены: в первом полугодии добыча сырой железной руды составила 102,8% к плану, производство товарной руды - 104,8%, окатышей - 102,4%, превыполнен план и по всем другим показателям. Темпы роста производства товарной продукции в натуральном выражении к первому полугодию 1994 года составили 183% по концентрату и 170% по окатышам. На сегодня резерв оборотных средств на предприятии составил 1,8 млрд. тенге. Кроме того, управляющая компания полностью погасила все долги предприятия (взяв на себя обязательства по выплате долгов ССГПО в объеме $17 млн. и по льготному кредитованию в размере $56 млн.). Темпы роста заработной платы составили 167,5%, при этом численность рабочих увеличилась за полгода на 812 человек. Таким образом, из предприятия, неспособного самостоятельно выйти из экономического кризиса, фактически являющееся банкротом, ССПГО, благодаря финансовым влияниям и использованию управленческого опыта крупных иностранных фирмы, входящей в известную американскую корпорацию, специализирующуюся на финансовых операциях, связанную с разведкой, добычей и сбытом продукции горнодобывающей промышленности, превратилось в одно из самых эффективных и экономически благополучных предприятий республики. 3.Марганцево-рудная промышленность В Казахстане имеется примерно 17% марганцевых руд СНГ, что составляет около 600 млн. тонн. В основном, запасы марганцевой руды сосредоточены на месторождении Западный Каражал, Ушкатын-3 и Большой Ктай (Жезказганская область). Годовая добыча марганцевых руд в республике достигает 0,5 млн. тонн. Основная добыча марганцевой руды в Казахстане производится Жездинским рудоплавлением (г. Жезды, Жезказганская область). Попутная добыча марганцевой руды осуществляется Атасуйским рудоплавлением и Жайремским горно-обогатительным комбинатом (г. Жайрем, Жезказганская область). Около половины добываемой в Казахстане руды перерабатывается на Жездинской обогатительной фабрике, выпускающей концентрат с содержанием 33-39% марганца. При этом руда с низким содержанием железа (не более 5% железа) перерабатывается для получения марганцевого концентрата, из которого производят металлический марганец, низкоуглеводистый и чистый ферромарганец. Руда с более высоким содержанием железа используется для производства силикомарганца. Потребителями продукции предприятия являются Ермаковский ферросплавный завод (г. Ермак, Павлодарская область) и металлургические заводы России. В Казахстане отсутствует собственное ферромарганцевое производство. Внутренние потребности республики в ферромарганцевых сплавах удовлетворяются за счет поставок из Украины. В перспективе намечается создание производства марганцевых ферросплавов, которое станет одним из приоритетных направлений экспортного производства республики. 4.Хромоворудная промышленность Количество и качество запасов хромовой руды в республике могут обеспечить прекрасные позиции для Казахстана на мировом рынке хрома и сплавов. Разведанные запасы хромитов в республике по количеству уступают лишь ЮАР, а по качеству (содержание окиси хрома в руде колеблется от 10 до 60%) являются лучшими в мире. От общих запасов в СНГ запасы хромовой руды в Казахстане составляют 95%. В 1992 году добыча хромовой руды в республике достигла 3,7 млн. тонн, при этом значительная часть добываемого сырья экспортируется. Добыча и обогащение хромитов производится в Донском горно-обогатительным комбинатом (г. Хромтау, Актюбинская область). Положение хромоворудной промышленности, вероятно, улучшится в связи объединением всех трех предприятий республики, осуществляющих добычу и переработку хромосодержащего сырья (Донской горно-обогатительный комбинат, Актюбинский и Ермаковский заводы ферросплавов) в корпорацию "Казхром" и ее передачей в иностранное управление. 5 Минералогический и химический состав руд Железо в минералах имеет переменную степень окисленности - +2 и +3, соответственно заряды ионов - Fe2+ и Fe3+. Минералы, содержащие железо в низшей степени окисленности (Fe2 ) образуются при недостатке кислорода. Такие условия наиболее характерны для эндогенных процессов. Минералы Fe3+ образуются при избытке кислорода и характеризуют окислительную обстановку, которая может возникать как в эндогенных, так и в экзогенных процессах. Ионные радиусы Fe2+ близки с ионными радиусами Mg 2 + , а FeЗ -!- - c Al З-!- , Cr3 + , Vз +. Поэтому в промышленных минералах железа наблюдаются соответствующие изоморфные примеси. Требования к руде. Минимальные промышленные содержания металла в рудах 14-25%. Выделяются природные богатые руды (мартеновские и доменные) с содержанием железа около 60 % и бедные, требующие обогащения. Среди последних различают легко- и труднообогатимые. К легкообогатимым относятся руды преимущественно магнетитового состава. К труднообогатимым - руды, в которых железо представлено тонкодисперсными или коллоидными формами, чаще это руды гематитового состава. Вредными компонентами руд являются сера, фосфор и цветные металлы (Cu, Pb, Zn). При характеристике железных руд качественными показателями являются содержание и доля нерудных компонентов - шлакообразующих примесей, таких, как кремнезем, для оценки содержания которого рассчитывается кремниевый модуль, который равен отношению оксида кремния к оксиду алюминия и не должен превышать 2 (SiO2/Al2O3<2). Важным качественным показателем железных руд является также коэффициент основности (КО), определяемый как отношение суммы оксидов кальция и магния к сумме оксидов алюминия и кремния (KO=CaO+MgO/SiO2+Al2O3). При значении К0<0,7 руды считаются кислыми и требуют введения флюса в виде известняка. Лучшими считаются руды с K0=0,7-1,1, их называют самофлюсующимися. Руды с КО>1,1 относят к основным. К минералогии железных руд. Промышленными минералами железа являются оксиды (магнетит - 72,4 % Fe, гематит - 70 % Fe), гидроксиды (гетит, гидрогетит - 48-63 % Fe), в меньшей мере карбонаты (сидерит, сидероплезит - 45-48 % Fe) и алюмосиликаты со слои стой структурой (лептохлориты - шамозит, тюрингит - 27-28 % Fe). Общие замечания по условиям образования промышленных минералов железа. При характеристике промышленных минералов железа следует обращать внимание на степень окисленности Fe, которая определяется условиями их образования. В магнетите Fe Fe 2O4 железо одновременно имеет 2 степени окисленности в том числе низшую. Поэтому магнетит образуется в промышленных количествах только в эндогенных процессах, при недостатке кислорода. Магнетит, как и все шпинелиды, к которым он относится, характерен в основном для наиболее высокотемпературных эндогенных процессов, таких как магматический, метаморфический, скарновый. Имея в составе Fe2+, магнетит в экзогенных условиях окисляется. Однако процесс окисления оксидов с Fe2+ (магнетита и ильменита) протекает намного медленнее, чем кислородных солей с Fe2+ (например, сидерита) потому, что в оксидах связь Fт-1 e 2+-О^2 - значительно прочнее (железо напрямую взаимодействует с кислородом), чем связь F e^ -радикал [CO3]2- (железо взаимодействует с ионной группой). Поэтому магнетит и ильменит в поверхностных условиях оказываются достаточно устойчивыми в отличие от сидерита и даже могут накапливаться в россыпях.  Рис 1. Магнетитовая железная руда (магнитный железняк) Гематит (Fe3+2 O3 ) как и магнетит промышленные концентрации образует в основном в эндогенных процессах и часто совместно с ним. Однако его образование требует более высокого потенциала кислорода. В ходе минералообразования при повышении потенциала кислорода может происходить замещение гематитом магнетита с образованием псевдоморфоз. Псевдоморфозы гематита по магнетиту носят название мартита, а процесс замещения магнетита гематитом - мартитизацией. Мартитизация может протекать как в эндогенных, так и в экзогенных условиях. Противоположный процесс замещения гематита магнетитом назван мушкетовитизацией, а сами псевдоморфозы магнетита по гематиту - мушкетовитом. Изоморфная емкость гематита невелика, поэтому он практически не является носителем попутных ценных компонентов руд. В условиях дневной поверхности при недостатке влаги гематит устойчив (Fe3 ), при избытке гидратируется, переходя вначале в гидрогематит (Fe2 O3 ^nH 2 O), затем в гётит и гидрогетит. Гематитовые руды, представленные тонкочешуйчатыми, порошковатыми или землистыми агрегатами, относятся к труднообогатимым.  Рис 2. Гематитовая руда сланцеватой текстуры (красный железняк) 6 Структуры и текстуры железных руд. Марганец. Хром Руда, представляет собой естественный природный минеральный агрегат, содержащий не только рудные, но и нерудные минералы. В каждом генетическом типе руд имеется характерный комплекс нерудных минералов, который может оказывать влияние на качество руд. Качественная характеристика руд будет неполной без учета их структур и текстур и сопутствующего комплекса нерудных минералов. Структуры и текстуры руд в каждом генетическом типе, отражая условия протекания процессов, различны и в некотором смысле типоморфны. Так для руд магматического и скарнового генезиса характерны зернистые структуры, вкрапленные до массивных (сплошных) текстуры. Для руд метаморфического генезиса обычны сланцеватые текстуры и зернистые структуры. А для экзогенных руд «железных шляп» - порошковатые, землистые, натечные текстуры. Для руд морского осадочного генезиса наиболее характерны оолитовые текстуры. Марганец (Mn) - элемент с переменной валентностью. В природе встречаются минералы, содержащие Mn в степени окисленности - +2, +3, +4, соответственно с зарядами катионов Mn2+, Mn3+, Mn4+. Наиболее распространены соединения Mn2+ и Mn4+. Минералы марганца, как и минералы железа, образуются в широком диапазоне окислительно-восстановительных условий. Минералы Mn2+ образуются в условиях недостатка кислорода, в то время как минералы с Mn4+ - в условиях его избытка. Требования к руде. В отечественной металлургии используются руды с содержанием марганца 30-36%. Кроме металлургической промышленности минералы марганца используются как химическое сырье. Минимальные промышленные содержания марганца в легкообогатимых рудах (окисленные и оксидные) - 10%, в труднообогатимых (карбонатные) - 20 %. Вредным компонентом руд является фосфор. К минералогии марганцевых руд. Наибольшее промышленное значение имеют минералы марганца, относимые к оксидам (пиролюзит, вернадит, псиломелан, гаусманит), оксисиликат (браунит) и гидроксид (манганит). Меньшее промышленное значение имеют карбонаты марганца (марганцовистый кальцит, олигонит, родохрозит). Марганцевый шпинелид (якобсит) и водосодержащие оксиды (тодорокит и бернессит) могут рассматриваться только как второстепенные или даже редкие промышленные минералы. Тодорокит и бернессит приобретают заметное, если не основное, значение лишь в глубоководных железомарганцевых конкрециях. Силикат двухвалентного марганца - родонит, в настоящее время в качестве рудного минерала не рассматривается. Он находит применение только как ювелирно-поделочный камень. Родонит вместе с родохрозитом и другими силикатами марганца (бустамитом (Mn,Ca)3[Si3O9], спессартином образует крупные скопления в метаморфических породах, при выветривании и окислении которых формируются богатые «марганцевые шляпы», состоящие из оксидов и гидроксидов одновременно двух- и четырехвалентного марганца, имеющие промышленное значение .Так что к минералогии руд марганца родонит имеет лишь опосредованное отношение. Содержание марганца в промышленных оксидах и гидроксидах составляет порядка 50-60 %, в карбонатах снижается до 30-7 %. Следует помнить, что марганец - сильный элемент-хромофор. Причем его разные валентные формы являются причиной весьма контрастной окраски марганцевых минералов. Кислородные со2+ единения Mn2+ окрашены часто в яркий розовый цвет, а Mn4+ - в иссиня-черный   Рис 3. Агрегат пиролюзита (полианита), гетита, гидрогетиа . Рис 4. Родонит метаморфических пород с продуктами окисления в виде дендритов черного пиролюзита, развивающихся по трещинам. Оксиды марганца не притягивают магнитную стрелку. Это можно использовать при диагностике марганцевых минералов Таким образом, месторождения марганцевых руд отличаются ограниченностью генетических типов. Основным генетическим типом являются морские осадочные руды зоны шельфа, меньшее значение имеют месторождения выветривания («марганцевые шляпы»), немногочисленные вулканогенно-осадочные месторождения и как руды будущего - глубоководные железо-марганцевые конкреции. Поскольку большинство промышленных руд марганца относятся к экзогенным продуктам, для них наиболее типичны плотные текстуры в сочетании с ноздреватыми, натечными, пористыми, губчатыми, а также порошковатыми, землистыми, реже оолитовыми. Плотные массивные текстуры иногда с элементами полосчатости характерны для руд вулканогенно-осадочного генезиса. Хром (Cr). В минералогии хром проявляет степень окисленности +3. Ионный радиус Cr3+ близок с ионными радиусами Fe3+ и Al3+, благодаря чему в хромшпинелидах Cr3+ изоморфно замещается Fe3+ и Al3+. Хром - элемент геохимически тесно связанный с ультраосновным магматизмом, по сути типоморфный элемент ультраосновных пород. Поэтому промышленные концентрации руд хрома связаны исключительно с ультраосновными магматическими породами. Требования к руде. Руды хрома потребляются металлургической, химической и огнеупорной промышленностью, каждая из которых предъявляет к ним свои требования. Промышленная ценность руд для металлургической промышленности определяется содержанием Cr2O3 более 45%. Для химической и огнеупорной промышленности эти значения ниже. Отечественная промышленность использует руды хрома без обогащения. Вредные компоненты руд S и P. Существуют ограничения по содержанию CaO, FeO (Fe общее - Cr2O3/FeO>3); SiO2 (менее 10%).   Рис 5. Минералы индикаторы руд хрома: а - кристаллические щеточки уваровита на стенках прожилков в сплошных хромитовых рудах (Сарановское месторождение, Урал); б - хромсодержащий хлорит на хромите

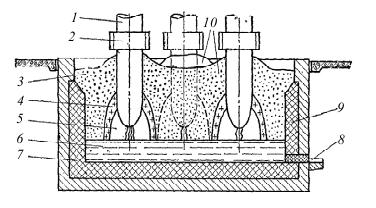

Руднотермические печи В руднотермических (рудовосстановительных) печах проводят восстановительные электротермические процессы, с помощью которых получают чистые металлы или сплавы металлов из руд, содержащих эти металлы в виде окислов или сернистых соединений. Так, из FeO получают чугун (процесс, аналогичный доменному), из МnО – марганец, из SiO2 – кремний, из МоО3 – молибден, из СаО (извести) – карбид кальция СаС2 и т. д. Во многих случаях получают не чистые металлы, а их сплавы с железом – ферросплавы (ферросилиций, ферромарганец, феррохром, силикомарганец и др.). Они имеют меньшую температуру плавления, их легче и дешевле получать. Такие сплавы широко применяются при производстве сталей, как легированных, так и обычных углеродистых. Руднотермические печи имеют следующие отличительные черты: 1. Удельное электрическое сопротивление шихты в нагретом состоянии сравнительно велико (холодная шихта, как правило, неэлектропроводна). 2. В отличие от ДСП, в которых по существу проводится лишь один процесс – выплавка электростали (все варианты этого процесса могут быть осуществлены в одном типе печи), в руднотермических печах проводится множество различных технологических процессов, оказывающих существенное влияние на электрические и геометрические параметры и конструктивные особенности печей. 3. Энергоемкость проводимых в руднотермических печах процессов весьма велика и достигает 2000–10 000 кВт⋅ч/т продукта (против 600–1000 кВт⋅ч/т при выплавке стали). 4. Для многих руднотермических процессов (получение массовых ферросплавов, чугуна, карбида кальция, фосфора, никелевого штейна) характерны крупные объемы производства, поэтому необходимы очень мощные печи (до 100 MB⋅А). 5. Печи работают непрерывно, капитальный ремонт возможен один раз в 1,5–2 года, поэтому требуется высокая надежность конструкций печи, а в местах, подвергающихся нагреву, – усиленное водяное охлаждение.  Рис 6. Схема печи для бесшлакового процесса Электрический режим печей (кроме рафинировочных печей с открытой дугой) сравнительно спокоен, так как последовательно или параллельно с дугой включено сопротивление шихты; кроме того, сама дуга горит устойчиво (большие токи, хорошая тепловая изоляция Печи для этих процессов (рис. 6) трехфазные, непрерывного действия, неподвижные: загрузка осуществляется сверху, порциями; выпуск металла производится периодически через летки 8, которые забиты пробками и пробиваются или прожигаются электрической дугой перед выпуском. Обычно печь в плане – круглая (меньшие тепловые потери; электроды расположены по треугольнику, следовательно, меньше перенос мощности), но применяются и прямоугольные печи с размещенными по длинной оси прямоугольника тремя или шестью электродами. В первом случае печь имеет две или три летки, во втором – всегда три летки (против каждого электрода) с выпуском металла поочередно из каждой летки. Электроды 1 погружены в шихту, они зажаты электрододержателями 2, висящими на цепях лебедок. Дуга горит в газовом пузыре 5 у нижних концов электродов 1 в шихте; пузыри возникают из-за давления выделяющихся газов и оформляются спекшейся шихтой, образующей стенки «тигля» 4, опирающиеся на жидкий металл (расплав) 6, на котором и горит дуга; на внутренней поверхности «тигля» температура равна температуре плавления металла. Именно в стенках «тигля» протекают реакции восстановления; восстановленный металл расплавляется на внутренней поверхности «тигля» и каплями стекает вниз. Ток проходит не только по дуге, но и от электрода к расплаву через стенки «тигля» (спекшаяся шихта является хорошим проводником), шунтируя ток дуги. Последовательно с другой включен расплав; в нем также выделяется джоулева теплота, но она невелика, так как электрическое сопротивление металлического расплава мало. Кроме того, ток проходит по «треугольнику» непосредственно от электрода к электроду через шихту 3, однако ввиду высокого сопротивления холодной шихты этот ток невелик. По мере расплавления шихты в «тигле» ее место занимает опускающаяся вниз вокруг электродов шихта. Остальные участки шихты (у стен шахты печи, между электродами) остаются неподвижными и не участвуют в реакциях, образуя гарнисаж, защищающий футеровку от перегрева. Загрузку шихты поэтому следует проводить вокруг электродов, а не по всей площади колошника, образуя вокруг них конусы 10. Благодаря этим конусам газы (СО) отклоняются от электродов и выходят на колошнике на некотором расстоянии от электрододержателей 2. В противном случае последние, несмотря на водяное охлаждение, быстро вышли бы из строя в результате воздействия горящих струй окиси углерода. Так как восстановителем является углерод (кокс), стенки шахты печи 9 и ее подина 7 могут быть изготовлены из угольных блоков, выдерживающих большую по сравнению с керамическими материалами температуру. Условия работы у открытого колошника и у леток тяжелые (жара, пыль, необходимость вручную регулировать состав шихты). Отсюда вытекает настоятельная необходимость закрытия колошника печи, ее герметизации и механизации загрузки печи и выпуска металла. 1. Все поступающие на завод шихтовые материалы подвергаются контролю ОТК внешней приемки на соответствие технической документации, независимо от наличия сертификата поставщика. Без такой проверки запуск материалов в производство не разрешается; 2. при наличии отклонений от технической документации или при необходимости замены марки материала на другую составляется акт замены материала; 3. разгрузка шихтовых материалов в складе шихты допускается только при наличии сертификата, письменного подтверждения ОТК внешней приемки, марки поступившего материала ; 4. складирование шихтовых материалов должно производится по маркам в специальные расходные бункера, с укрепленными табличками с указанием материала ; 5. разгрузка должна производится мостовым краном 25т, снабженным магнитной шайбой; Все шихтовые материалы перед загрузкой в тигель должны быть сухими, очищенными от ржавчины. Габаритные размеры кусков шихты должны обеспечить хорошую плотность садки и отсутствие зазоров между ними и стенками тигля. Заключение В заключении черная металлургия - это одна из важнейших базовых отраслей тяжелой индустрии. Её продукция служит основой развития машиностроения и металлообработки, строительства, а также находит широкое применение во многих других отраслях народного хозяйства. Система производств черных металлов охватывает весь процесс от добычи и подготовки сырья, топлива, вспомогательных материалов до выпуска проката с изделиями дальнейшего передела. В её состав входят: добыча, обогащение и агломерация железных, марганцевых и хромитовых руд; производство чугуна, доменных ферросплавов, стали и проката; производство электроферросплавов; вторичный передел черных металлов; коксование угля; производство огнеупоров; добыча вспомогательных материалов (флюсовых известняков, магнезита и др.); выпуск металлургических изделий производственного назначения. Таким образом, собственно металлургический цикл (чугун - сталь - прокат) обеспечивается целым рядом смежных и вспомогательных производств, необходимых для нормального функционирования всего процесса получения черных металлов. Так же на основе полученной нами информации можно сделать вывод, что развитие отрасли черной металлургии идет быстрыми темпами, как за счет верно направленной политики государства. Список литературы [Электронный ресурс]//URL: https://drprom.ru/referat/na-temu-chernaya-metallurgiya-kazahstana/ Студенцов, В.В. Горно-металлургический комплекс Республики Казахстан. Анализ. Запасы. Технологии / В.В. Студенцов, А.Н. Клец // Алматы.: Информационно-аналитический центр геологии, экологии и природных ресурсов Республики Казахстан, 1997 — С. 234. Муканов, Д. Металлургия Казахстана: состояние, инновационный потенциал, тренд развития / Д. Муканов // Алматы.: Б. и., 2005 – С. 289. Сейдалы, А.С. Современное состояние угольной, горнодобывающей и металлургической промышленности Казахстана: Аналит. обзор / А.С. Сейдалы, Е.А. Лазарева, И.А. Семилетова // Алматы.: КазгосИНТИ, 2000 – С. 54 Сайт —Источник: https://drprom.ru/referat/na-temu-chernaya-metallurgiya-kazahstana/ . | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||