И транспортировкой бетонной смеси автобетоносмесителем область применения

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

|

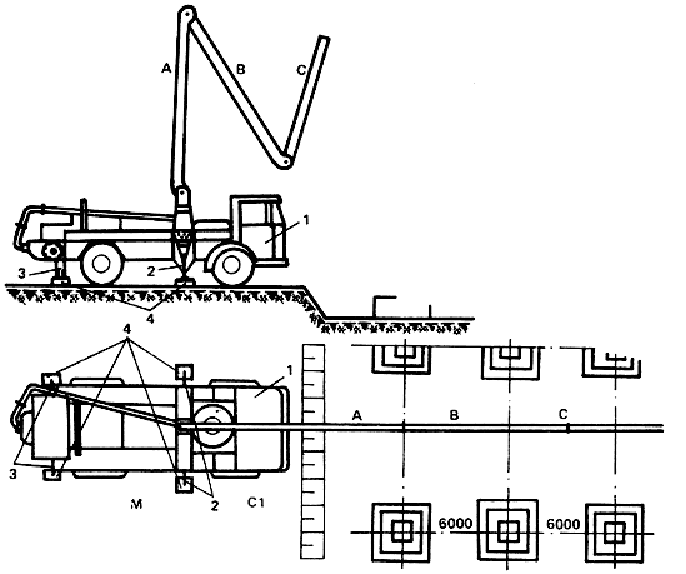

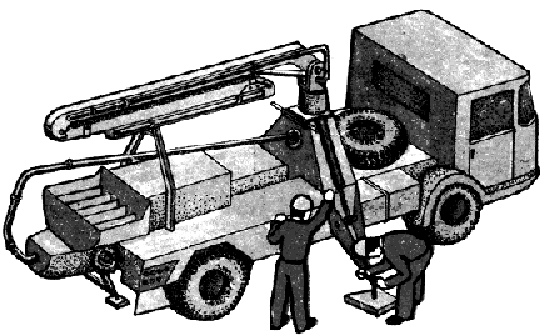

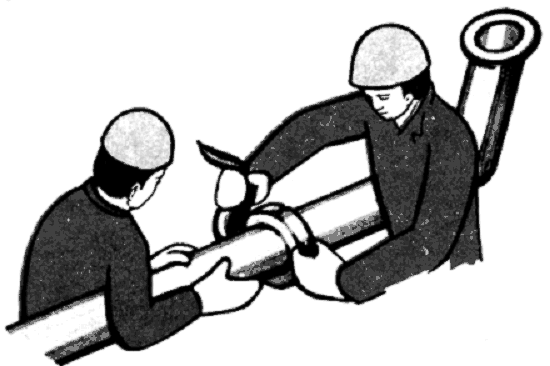

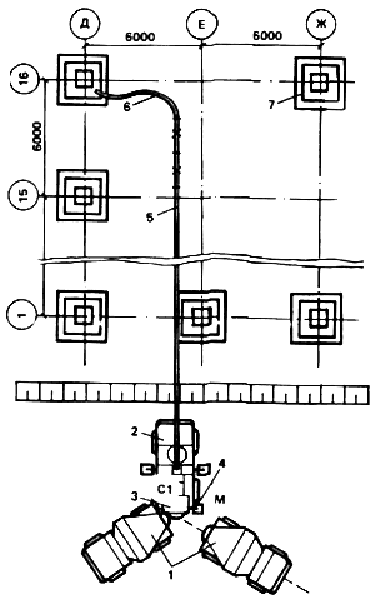

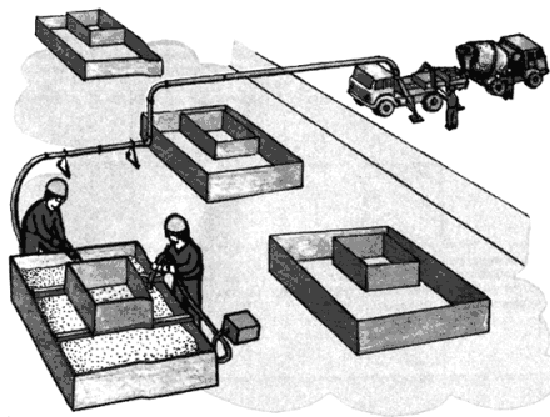

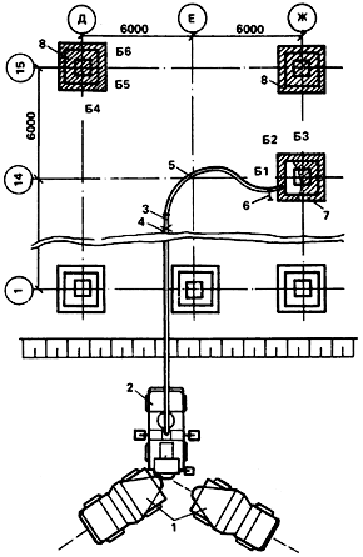

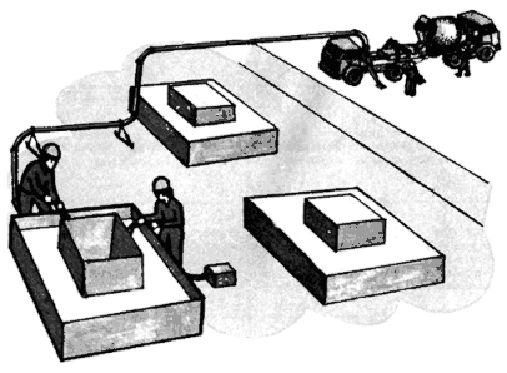

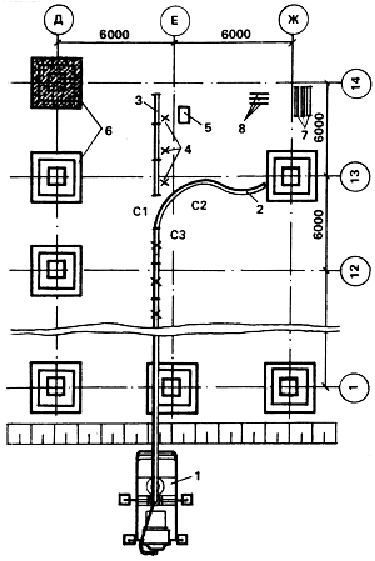

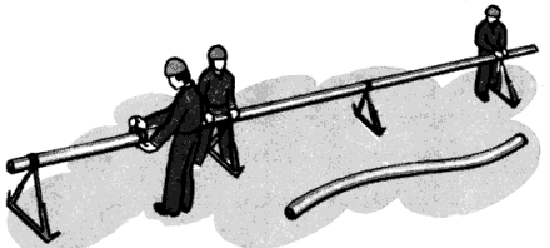

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) БЕТОНИРОВАНИЕ ЛЕНТОЧНЫХ ФУНДАМЕНТОВ С ПОМОЩЬЮ АВТОБЕТОНОНАСОСА И ТРАНСПОРТИРОВКОЙ БЕТОННОЙ СМЕСИ АВТОБЕТОНОСМЕСИТЕЛЕМ 1. ОБЛАСТЬ ПРИМЕНЕНИЯ Типовая технологическая карта разработана на бетонирование ленточных фундаментов пятиэтажного здания размерами в плане 90 х 12. Бетонирование ведется автобетононасосом БН-80-20 в блочно-переставной опалубке. Объем работ - 480 м 1.2. В состав работ, рассматриваемых картой, входят: подача бетонной смеси к месту укладки; укладка бетонной смеси в фундаменты; уход за бетоном; очистка, бетоновода распределительной стрелы. 1.3. Работы выполняются в летний период в две смены. 1.4. Привязка типовой технологической карте к конкретным объектам и условиям строительства состоит в уточнении обеемов, средств механизации и потребности в материально-технических ресурсах, а также схемы организации строительного производства. БЕТОНИРОВАНИЕ МОНОЛИТНЫХ КОНСТРУКЦИЙ С ПОМОЩЬЮ АВТОБЕТОНОНАСОСА 1. Установка автобетононасоса Исполнители Машинист бетононасосных установок IV разряда (М); Слесарь строительный IV разряда (С1). Инструмент, приспособления, инвентарь Гаечные ключи; Измеритель уровня масла; Деревянные прокладки - 4. Последовательность операций До начала работ необходимо: - устроить временные автодороги, подъездные пути, площадки для движения и маневрирования автобетононасоса, автобетоносмесителей и др.; - спланировать площадку для установки автобетононасоса; - обеспечить отвод атмосферных вод и воды от промывки автобетононасоса; обеспечить подачу воды и электроэнергии; - разработать систему сигнализации. Проверить: - исправность всех контрольно-измерительных приборов; - уровень масла в масляном баке; - наличие горючего из расчета на 2 смены; - выполнение периодической смазки согласно графику; - заполнение промывочного бака водой. К работе с автобетононасосом допускаются лица, изучившие устройство, систему управления и условия эксплуатации по технической документации.  Рис. 1. Схема организации рабочего места 1 - автобетононасос; 2 - передние выносные опоры; 3 - задние выносные опоры; 4 - деревянные прокладки; А, В, С - части распределительной стрелы; М, С1 - рабочие места исполнителей Установка автобетононасоса на место стоянки. По команде С1, М устанавливает автобетононасос как можно ближе к бетонируемой конструкции с учетом беспрепятственного подъезда к нему автобетоносмесителей. Затем М производит переключение работы двигателя базовой машины на силовые агрегаты бетононасоса. Установка выносных опор (рис.2). С1 освобождает передние опоры автобетононасоса от страховочных болтов и дает команду М, находящемуся у пульта автоматического управления, выдвинуть их в рабочее положение. М выводит одновременно опоры из транспортного положения до отказа. С1 следит, чтобы опоры плотно касались основания. При необходимости под пяту опор С1 устанавливает деревянные прокладки. Затем С1 закрепляет их страховочными болтами, а М перекрывает подводку масла к опорам. Опоры задней части М устанавливает с помощью автоматической системы управления, если же грунт рыхлый, С1 подкладывает деревянные прокладки под пяты выносных опор.  Рис.2 Развертывание распределительной стрелы (рис.3). Находясь у пульта автоматического управления, М по команде С1 производит поочередное развертывание подъемных частей распределительной стрелы.  Рис.3 2. Монтаж бетоновода и подсоединение его к автобетононасосу Исполнители Слесарь строительный IV разряда (С1); Слесари строительные II разряда (С2, С3). Инструмент, приспособления, инвентарь Щетка стальная прямоугольная - 2; Скребок; Стойка-опора телескопическая - 20. Последовательность операций До начала работ необходимо: - разработать ППР с указанием порядка и последовательности сборки бетоновода; - обеспечить строительную площадку электроэнергией и водой; - установить автобетононасос с учетом минимального расстояния до бетонируемых конструкций, произвести разворот и установку распределительной стрелы автобетононасоса к бетонируемым конструкциям; - установить и закрепить арматуру и опалубку; смонтировать надежную звуковую связь. Внутренняя поверхность звеньев бетоновода должна быть калибрована, звенья бетоновода не должны иметь трещин, вмятин и других повреждений.  Рис.4. Схема организации рабочего места 1 - автобетононасос; 2 - распределительная стрела автобетононасоса; 3 - место складирования стоек-опор; 4 - место складирования звеньев бетоновода; 5 - бетонируемые фундаменты; 6 - смонтированные звенья бетоновода; 7 - установленные стойки-опоры; 8 - звенья бетоновода, подготовленные к монтажу; С1, С2, С3 - рабочие места исполнителей Подноска и раскладка звеньев. С1 и С2 проверяют каждое звено бетоновода, с помощью скребка и металлической щетки зачищают соединительные фланцы звеньев. Подготовленные к монтажу звенья С1 и С2 подносят и раскладывают от конца распределительной стрелы автобетононасоса до бетонируемой конструкции согласно схеме разводки. Подноска и установка опор. СЗ подносит стойки-опоры к местам установки и устанавливает их из расчета по одной стойке под каждое звено бетоновода с учетом обеспечения свободного доступа к местам соединений звеньев между собой.  Рис.5. Укладка звеньев бетоновода на опоры Укладка звеньев бетоновода на опоры, соединение и закрепление стыков (рис.5, 6). С1 надевает резиновое кольцо-прокладку на конец первого звена монтируемого бетоновода. С2 и С3 укладывают это звено на опору и подводят конец его с прокладкой к бетоноводу автобетононасоса. Стык соединяемых труб С2 и С3 тщательно подгоняют. Затем С1 закрывает стык резиновой прокладкой и с помощью быстроразъемного соединения производит прочное крепление стыка звеньев, обеспечивающего необходимую герметичность. С3 прижимной обоймой крепит телескопическую стойку к смонтированному звену. Последующие звенья монтируются и крепятся аналогично.  Рис.6. Соединение и закрепление стыков Подсоединение распределительного рукава (рис.7). С2 и С3 подносят распределительный рукав к последнему звену бетоновода, устанавливают его так, чтобы не было перегибов. На место стыка "определительного рукава и последнего звена бетоновода С1 надевает резиновую прокладку и закрепляет стык быстроразъемным соединением.  Рис.7 3. Прием и подача бетонной смеси автобетононасосом Исполнители Машинист бетононасосных установок IV разряда (М); Слесарь строительный IV разряда (С1). Инструмент, приспособления, инвентарь Гаечные ключи; Измеритель уровня масла; Шланг длиной 10 м - 2; Гребок; Защитные очки - 2. Последовательность операций До начала работ необходимо: - устроить подъездные пути и площадки для движения и маневрирования автобетоносмесителей; - иметь водозаборное устройство; - трассу бетоновода оборудовать световой и звуковой сигнализацией; - проверить исправность всех манометров автобетононасоса, предохранительных клапанов; - проверить наличие горючего в баке, уровень масла в двигателе, наличие смазки и исправность контрольно-измерительных приборов, состояние креплений в соединениях основных узлов оборудования, стыков бетоновода, комплектность приспособлений для очистки и промывки бетоновода.  Рис.8. Схема организации рабочего места 1 - автобетоносмесители; 2 - автобетононасос; 3 - бункер автобетононасоса; 4 - пульт управления автобетононасосом; 5 - бетоновод; 6 - распределительный рукав; 7 - фундамент; М, С1 - рабочие места исполнителей Приготовление и прокачка пусковой смеси. Пусковая смесь может быть приготовлена из цемента и воды (тестообразной консистенции), или - цементно-песчаный раствор состава Ц:П -1:1 (подвижность 6-8 см) в объеме 20-40 л на каждые 10 м трубопровода диаметром 125 мм. С1 увлажняет бункер автобетононасоса водой из шланга от промывочного бака, дает команду водителю автосамосвала загрузить бункер половиной необходимого количества цемента и песка, затем к сухой смеси добавляет воду в заданном количестве. По окончании С1 дает команду М включить бетономешалку. Мешалка включается "вперед" - "назад" на 1-2 мин, затем М дает команду водителю догрузить оставшийся цемент и песок в бункер, С1 добавляет воду при постоянном перемешивании. Через 3 мин М включает насос "вперед" и начинает прокачку раствора в ручном режиме с интенсивностью не более 30% эксплуатационной.  Рис.9. Прием бетонной смеси из автобетоносмесителя в приемный бункер автобетононасоса Прием бетонной смеси из автобетоносмесителя в приемный бункер автобетононасоса и подача ее в конструкцию (рис.9, 10). С1 дает команду водителю автосамосвала подъехать к бункеру автобетононасоса, затем заводит направляющий лоток в бункер. Водитель начинает выгружать бетонную смесь. С1 разъединяет соединение, вставляет пыж в начало бетоновода и закрывает соединение. М начинает перекачивать бетонную смесь в ручном режиме; убедившись, что процесс перекачки идет нормально, и получив сигнал от бетонщиков о поступлении первых порций бетонной смеси в распределительный рукав, М переводит работу насоса в автоматический режим с интенсивностью, соответствующей темпу бетонирования конструкции. С1 следит, чтобы поступающая бетонная смесь заполняла бункер на 5-10 см выше лопастей смесителя. При необходимости С1 удаляет гребком крупный заполнитель с решетки бункера.  Рис. 10. Подача бетонной смеси в конструкцию Смена автобетоносмесителей. Незадолго до окончания выгрузки бетонной смеси к автобетононасосу подъезжает следующий автобетоносмеситель с готовой смесью. По окончании выгрузки М прекращает откачку, оставляя в бункере бетонную смесь в рабочем уровне. С1 убирает направляющий лоток разгруженного автобетоносмесителя и дает команду водителям на смену автобетоносмесителей. С1 заводит в бункер автобетононасоса направляющий лоток вновь установленного автобетоносмесителя и подает команду водителю выгрузить бетонную смесь. М начинает перекачивать бетонную смесь в конструкцию. 4. Прием и укладка бетонной смеси в конструкцию Исполнители Бетонщики IV разряда (Б1, Б4); Бетонщики III разряда (Б2, Б5); Бетонщики II разряда (Б3, Б6). Инструмент, приспособления, инвентарь Приспособление для перемещения гибкого рукава - 2; Вибратор глубинный ИВ-26 - 2; Вибратор глубинный ИВ-17 - 2; Лопата растворная - 2; Рейка инвентарная - 2; Защитные очки - 6; Молоток. Последовательность операций До начала работ необходимо: - разработать проект производства бетонных работ; - оборудовать трассу световой и звуковой сигнализацией; - установить опалубку и арматуру; - проверить готовность конструкций к приему бетонной смеси; - проверить герметичность соединений звеньев бетоновода; - опробовать все механизмы для уплотнения бетонной смеси. Бетонирование начинать с наиболее удаленной от автобетононасоса захватки. При перерывах в работе более 30 мин (отсоединение звеньев, перерыв на обед и т.д.) бетоновод от бетонной смеси освободить.  Рис.11. Схема организации рабочего места 1 - автобетоносмеситель; 2 - автобетононасос; 3 - магистраль бетоновода; 4 - стойка-опора под бетоновод; 5 - распределительный рукав; 6 - приспособление для перемещения рукава; 7 - бетонируемый фундамент; 8 - забетонированный фундамент; Б1-Б6 - рабочие места бетонщиков Прием и укладка бетонной смеси (рис. 12). Б1 (Б4) направляет распределительный рукав в конструкцию, дает команду машинисту автобетононасоса начать подачу бетонной смеси. Поступающую смесь Б1 (Б4) равномерно распределяет по объему, перемещая рукав с помощью специального приспособления. При необходимости Б1 (Б4) дает команду машинисту изменить интенсивность подачи смеси.  Рис.12 Уплотнение бетонной смеси (рис. 13). Б2 (Б5) и Б3 (Б6) уплотняют бетонную смесь глубинными вибраторами. При этом наконечник вибратора бетонщик быстро погружает вертикально или немного наклонно в уплотняемый слой, с захватом ранее уложенного слоя на глубину 5-10 см. Бетонщик задерживает вибратор в таком положении 10-15 сек, после чего медленно вытаскивает наконечник из бетонной смеси для обеспечения заполнения бетонной смесью пространства, освобожденного наконечником, затем вибратор переставляется на другое место. Уплотнение прекращают после появления на поверхности цементного молока.  Рис.13 Выравнивание открытой поверхности. Открытую поверхность забетонированного фундамента Б1 (Б4),Б2 (Б5) и БЗ (Б6) выравнивают с помощью инвентарной рейки. Переноска распределительного рукава. Б1 (Б4) дает команду машинисту автобетононасоса прекратить подачу бетонной смеси и включить насос в позицию "назад", чтобы освободить бетоновод от смеси. После выполнения команды бетонщики с помощью специального приспособления переносят рукав к следующему фундаменту. 5. Разборка бетоновода Исполнители Слесарь строительный IV разряда (С1); Слесари строительные II разряда (С2, С3). Инструмент, приспособления, инвентарь Стойка-опора телескопическая - 20; Шланг длиной 10 м; Пыж на шесте - 2; Молоток; Приспособление для перемещения распределительного рукава - 2; Защитные очки - 3; Ящик металлический для складирования быстроразъемных соединений вместимостью 0,6 м Последовательность операций До начала работ необходимо: - разработать ППР с указанием хода бетонных работ, порядка и последовательности перестановки бетоновода в процессе бетонирования и его демонтажа по окончании бетонных работ; - оборудовать трассу световой и звуковой сигнализацией; - на строительной площадке иметь водозаборное устройство; - приостановить работу автобетононасоса и освободить демонтируемую часть бетоновода от бетонной смеси. Звено слесарей ведет наблюдение в процессе бетонирования за магистральным бетоноводом, обнаруживает и ликвидирует образовавшиеся пробки, контролирует положение опор.  Рис. 14. Схема организации рабочего места 1 - автобетононасос; 2 - распределительный рукав; 3 - отсоединенный участок бетоновода; 4 - стойки-опоры; 5 - ящик инвентарный; 6 - фундаменты; 7 - место складирования звеньев бетоновода; 8 - место складирования стоек-опор; С1, С2, С3 - рабочие места слесарей Снятие распределительного рукава (рис.15). С1 открывает замок быстроразъемного соединения на стыке рукава и последнего звена бетоновода, снимает его и резиновую прокладку и дает команду С2 и С3 переместить рукав к месту подсоединения к оставшейся части бетоновода. С2 и С3 с помощью специального приспособления переносят рукав к месту установки.  Рис.15 Отсоединение демонтируемой части бетоновода (рис.16). С1 открывает замок быстроразъемного соединения на последнем стыке, С2 и С3 раскрепляют прижимные обоймы опор под демонтируемым участком. Затем С1, С2 и С3 снимают демонтируемую часть бетоновода с опор.  4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ ОБОРУДОВАНИЕ, ИНСТРУМЕНТ, ОСНАСТКА И ПРИСПОСОБЛЕНИЯ Таблица 4.1 Потребность в основных материалах

Таблица 4.2 Потребность в машинах, оборудовании, механизированном инструменте, инвентаре и приспособлениях

Таблица 4.3 Потребность в эксплуатационных материалах

Характеристика автобетоносмесителя на базе КАМАЗ-5510

Техническая характеристика автобетононасоса ВR-80-SVTТ "ШТЕТТЕР" с распределительной стрелой 25м

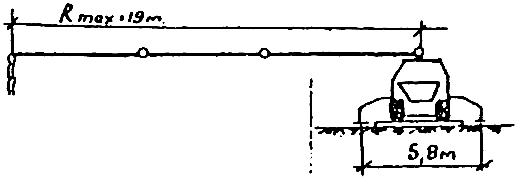

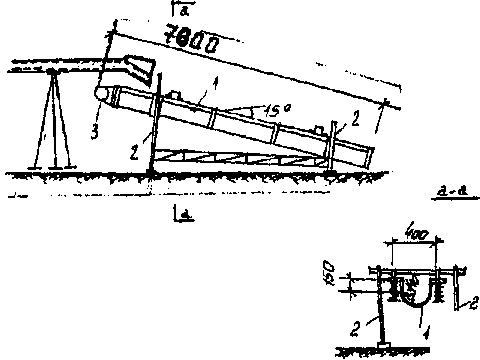

Техническая характеристика автобетононасоса ВR-80- ФИРМЫ "ШТЕТТЕР" с распределительной стрелой 25 метров  Рис.31. Техническая характеристика автобетононасоса ВR -80- фирмы "Штеттер" с распределительной стрелой 25 метров теоретическая производительность до 80 м мощность двигателя 100 кВт; диаметр бетоновода 125 мм; радиус действия 22,1 м (рекомендуемый); высота подачи 25,5 м (рекомендуемая); максимальное усилие на опору 13 т; бетоновод обогревается до +5 °С (продолжительность обогрева 2 часа при температуре -40 °С); угол поворота 390°; концевой распределительный шланг 3 м Ш 125 мм; емкость приемного бункера 400 л; число ходов поршня в минуту 35 Техническая характеристика автобетононасоса ВRF - 1408 фирмы "ПУТЦМАЙСТЕР" с распределительной стрелой 19/22  Рис.32. Техническая характеристика автобетононасоса ВRF - 1408- фирмы "Путцмайстер" с распределительной стрелой 19/22 метров теоретическая производительность до 80 м размеры при транспортировке: длина 9100 мм ширина 3600 мм; максимальное усилие на опору 9,4 т; диаметр бетоновода 100 мм или 125 мм; вес 14т; мощность двигателя 75 кВт  Рис.33. Техническая характеристика автобетононасоса ВRF - 1408- фирмы "Путцмайстер" с распределительной стрелой 19/22 метров Техническая характеристика инвентарного вибролотка длиной 7 м  Рис.34. Схема вибролотка: 1 - виброжелоб; 2 - инвентарные телескопические стойки; 3 - вибратор ИВ-21А (мощность 0,6 кВт); 4 - защитный экран Примечание: вес лотка 634 кг. Оборудование, инструмент, оснастка и приспособления

5. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ 1. Категорически запрещено нахождение лиц, не связанных с производством работе бетононасосом, в пределах опасной зоны (максимальный радиус поворота стрелы плюс 5 м) и в зоне 3-х метров по обе стороны приемного бункера. Вокруг бетононасоса должен быть обеспечен свободный проход шириной не менее 1 м. 2. Автобетононасос допускается к работе только после установки выносных опор. Перекачка бетонной смеси автобетононасосом без предварительной прокачки "пусковой" смесью запрещена. 3. При работе автобетононасоса ЗАПРЕЩАЕТСЯ: - использовать стрелу автобетононасоса для подъема и опускания груза; - передвижение автобетононасоса с поднятой стрелой; - осуществлять маневрирование стрелой при нахождении людей в опасной зоне или при наличии препятствий в направлении движения стрелы; - нахождение машиниста в кабине водителя и на верхних площадках автобетононасоса во время подачи бетона; - перегибать шланг при подаче бетонной смеси; - работать без выносных опор (в случае их проседания уложить дополнительные деревянные плашки). 4. Спецодежда машинистов и рабочих комплекса машин должна плотно облегать тело и не иметь свободно висящих концов. Работать необходимо в защитных касках и очках. 5. На стройплощадке должна быть вывешена схема движения, стоянки и схема разворота автобетоносмесителей. 6. Максимальное время транспортировки готовых смесей автобетоносмесителями - 2 часа. В целях исключения расслоения и снижения подвижности бетонных смесей необходимо периодически включать барабан автобетоносмесителя (10-12 об/мин в течение 3 минут). 7. Высота свободного сбрасывания бетонной смеси не должна превышать 1 м. 8. При возникновении неполадок в работе автобетононасоса, угрожающих безопасности, прекратить работу. Технический уход производить только при неработающем бетононасосе. 9. При манипуляции со стрелой бетононасоса бетонщики, осуществляющие приемку бетонной смеси, должны выйти за пределы опасной зоны (на расстояние 5м от возможного положения стрелы). Возвращение бетонщиков к рабочим местам допускается после установки стрелы в рабочее положение (по сигналу машиниста оператора). 10. При завершении работ по бетонированию конструкции необходимо произвести промывку автобетононасоса. Слив отходов после промывки осуществляется через отстойник в существующую канализацию или в сливную емкость. 11. При завершении работ по бетонированию плиты необходимо произвести промывку автобетононасоса. Перед промывкой или продувкой бетоновоза посторонние лица должны быть удалены из рабочей зоны на расстояние не менее 10 м. Слив отходов после промывки осуществляется через отстойник в существующую канализацию или в сливную емкость. 12. При производстве работ необходимо соблюдать правила СНиП 12-03-2001, СНиП 12-04-2002 "Безопасность труда в строительстве" и СНиП 3.03.01-87 "Несущие и ограждающие конструкции". Инструкция по охране труда и технике безопасности для бетонщика I. Общие требования 1. Бетонщик обязан работать в выданной ему спецодежде, спецобуви и содержать их в исправности. Кроме того, он должен иметь необходимые для работы предохранительные приспособления и постоянно пользоваться ими. 2. До начала работы рабочие места и проходы к ним необходимо очистить от посторонних предметов, мусора и грязи, а в зимнее время - от снега и льда и посыпать их песком. 3. Работать в зоне, где нет ограждений открытых колодцев, шурфов, люков, отверстий в перекрытиях и проемов в стопах, запрещается. В темное время суток, кроме ограждения в опасных местах, должны быть выставлены световые сигналы. 4. При недостаточной освещенности рабочего места рабочий обязан сообщить об этом мастеру. 5. Ввертывать и вывертывать электрические лампы, находящиеся под напряжением, и переносить временную электропроводку бетонщику запрещается. Эту работу должен выполнять электромонтер. 6. Находиться в зоне работы подъемных механизмов, а также стоять под поднятым грузом запрещается. 7. Бетонщику не разрешается включать и выключать механизмы и сигналы, к которым он не имеет отношения. 8. Включать машины, электроинструменты и осветительные лампы можно только при помощи пускателей рубильников и т. д. Никому из рабочих не разрешается соединять и разъединять провода, находящиеся под напряжением. При необходимости удлинения проводов следует вызвать электромонтера. 9. Во избежание поражения током запрещается прикасаться к плохо изолированным электропроводам, неогражденным частям электрических устройств, кабелям, шинам, рубильникам, патронам электроламп и т. д. 10. Перед пуском оборудования следует проверить надежность ограждений на всех открытых вращающихся и движущихся его частях. 11. При обнаружении неисправности механизмов и инструментов, с которыми работает бетонщик, а также их ограждений, работу необходимо прекратить и немедленно сообщить об этом мастеру. 12. При получении инструмента надо убедиться в его исправности: неисправный инструмент надлежит сдать, в ремонт. 13. При работе с ручным инструментом (скребки, бучарды, лопаты, трамбовки) необходимо следить за исправностью рукояток, плотностью насадки на них инструмента, а также за тем, чтобы рабочие поверхности инструмента не были сбиты, затуплены и т. д. 14. Работать механизированным инструментом с приставных лестниц запрещается 15. Электрифицированный инструмент, а также питающий его электропровод должны иметь надежную изоляцию. При получении электроинструмента следует путем наружного осмотра проверить состояние изоляции провода. Во время работы с инструментом надо следить за тем, чтобы питающий провод не был поврежден. 16. По окончании работы механизированный инструмент необходимо отключить от питающей сети и сдать в кладовую. 17. При подноске материалов-заполнителей и бетонной смеси рабочие должны знать, что предельно допускаемой груз: для женщин 20 кг для подростков женского пола 10 кг для подростков мужского пола 16 кг. Подростки до 16 лет к работе по переноске тяжестей не допускаются. 18. При перемещении строительного груза в тачках вес его не должен превышать 160 кг. 19. Во избежание простудных заболеваний все открытые проемы в помещениях должны быть заделаны временными щитами. 20. В холодное время года следует пользоваться помещениями, специально отведенными для обогрева. Обогреваться в котельных, колодцах теплотрасс, в бункерах, а также на калориферах запрещается. 21. При несчастном случае, происшедшем с товарищем по работе, следует оказать ему первую помощь, а также сообщить мастеру или производителю работ. II. Транспортирование бетонной смеси 22. При подаче бетонной смеси ленточным транспортером следует его верхний конец располагать над грузоприемной площадкой на длину не менее 0,5 м. 23. Во время работы ленточного транспортера необходимо следить за его устойчивостью, а также за исправным состоянием защитных навесов, ограждающих транспортер над проходами и проездами. 24. При скольжении транспортерной ленты подбрасывать между лентой и барабаном песок, глину, шлак и другие материалы не разрешается. Для этого необходимо остановить транспортер и вызвать дежурного слесаря. 25. Очищать ролики и ленту транспортера от прилипшего бетона, а также натягивать и укреплять последнюю можно только при выключенном электродвигателе. При этом на пускателе необходимо вывесить предупредительную надпись: "НЕ ВКЛЮЧАТЬ!", а предохранители снять. Снимать предохранители может только электромонтер. 26. Переходить через ленточные транспортеры следует по специальным мостикам с перилами. 27. При подъеме бетонной смеси кранами необходимо проверять надежность крепления бадьи или контейнера к крюку крана, исправность тары и секторного затвора. Расстояние от низа бадьи или контейнера в момент выгрузки до поверхности, на которую происходит выгрузка, не должно быть более 1 м. 28. При доставке бетона в автосамосвале необходимо соблюдать следующие правила: а) в момент подхода самосвала все рабочие должны находиться на обочине, противоположной той, на которой происходит движение; б) не разрешается подходить к самосвалу до полной его остановки, стоять у бункера укладчика и находиться под поднятым грузом в момент разгрузки самосвала; в) поднятый кузов следует очищать от налипших кусков бетона совковой лопатой или скребком с длинной рукояткой, нельзя ударять по днищу кузова снизу; рабочим, производящим очистку, надо стоять на земле. Стоять на колесах и бортах самосвала запрещается; г) нельзя проходить по проезжей части эстакад, на которых передвигаются самосвалы. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||