Глава 6. Исследование конструкций фрез

Скачать 229.5 Kb. Скачать 229.5 Kb.

|

|

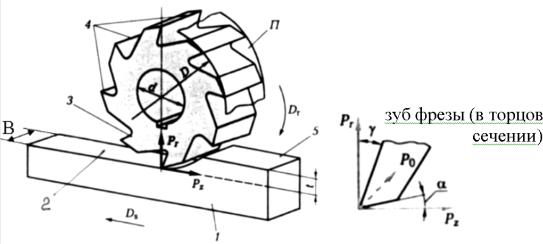

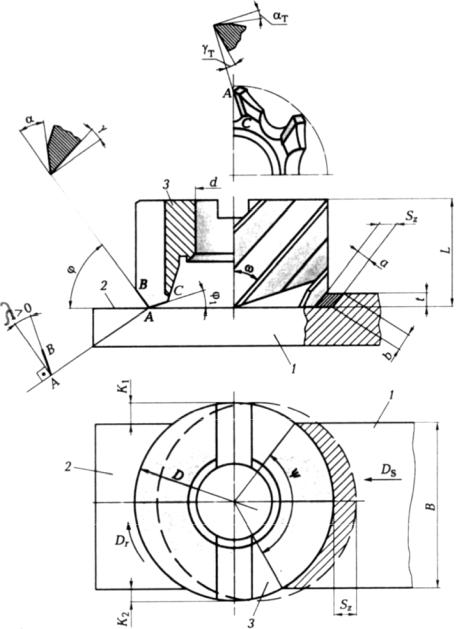

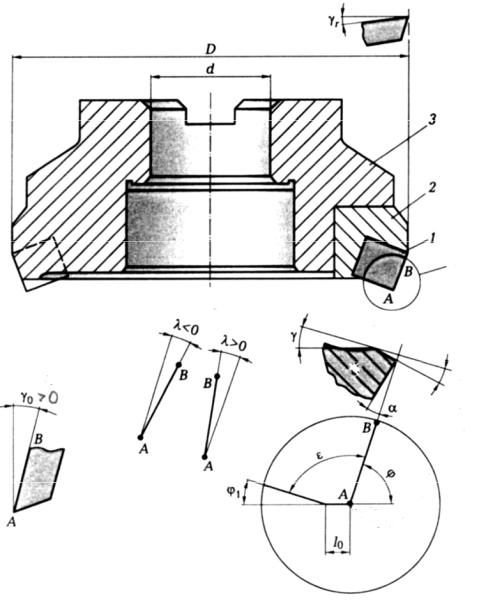

Глава 6. Исследование конструкций фрез Фрезы – наиболее разнообразная по конструкциям группа режущего инструмента. Например, в отличие от резцов, фрезы – многолезвийный инструмент, что требует определенного, весьма точного взаимного расположения лезвий в корпусе фрезы, а в сборных фрезах – достаточно жесткого крепления режущих элементов при ограниченном пространстве корпуса. Кромки фрез расположены на производящей поверхности вращения, что, наряду с распространенным использованием их при обработке на станках с ЧПУ сложных поверхностей (винтовых, двойной кривизны), порождает множество сложных задач формообразования. Обработка фрезерованием – прерывистое резание, в котором важную роль играют физические процессы, происходящие в момент входа и выхода лезвий фрезы из зоны резания. Поэтому существенное значение имеют схемы фрезерования, например, торцовое и цилиндрическое, встречное или попутное. Изготовление и затачивание фрез со все возрастающими требованиями к точности также приводит к сложным технологическим задачам. Совершенствование конструкций фрез происходит в нескольких направлениях: использование новых марок инструментальных материалов и покрытий; повышение точности изготовления и жесткости крепления; оптимизация конструктивных элементов и геометрии; совершенствование технологии изготовления и восстановления, в том числе, использование многокоординатных станков с ЧПУ; выбор рациональных схем и режимов обработки. Например, использование для фрез композита и некоторых марок твердого сплава с покрытиями делает возможным фрезерование закаленных сталей с твердостью до 60 - 62 НRC. Лабораторные работы по фрезам ставят целью практическое изучение некоторых, в основном, стандартных конструкций фрез, схем их работы, технологических приемов восстановления работоспособности. По данной теме имеется обширная литература, небольшая часть которой приводится ниже [1] - [11]. Принятые обозначения D – диаметр фрезы, мм z – число зубьев фрезы d – диаметр отверстия под оправку, мм; (или диаметр хвостовика) { , , , , , 1, ,rв,1,1, } - геометрические параметры фрез - угол наклона винтовой линии зуба фрезы к оси фрезы n,os - задние углы в нормальном (к винтовой линии кромки) и в осевом сечениях, соответственно СМП – сменная многогранная пластина Dr - главное движение;Ds (Dsx, Dsy …)– движения подачи Рф – ресурс фрезы hз – величина износа по задней поверхности, мм k – число перетачиваний (или восстановлений) работоспособности фрезы M – размер слоя, который можно снять на зубе фрезы за все переточки, ммq – размер слоя, снимаемого за одну переточку фрезы, мм t – глубина резания, мм - скорость резания, м/мин (при шлифовании –м/с)S– подача: Sz – подача на зуб, мм/зуб Sо – подача на оборот, мм/об Sм - подача минутная, мм/мин В – ширина фрезерования, мм P- сила резания, Н a – толщина срезаемого слояb – ширина срезаемого слоя СТМ – сверхтвердые материалы (алмаз, кубический нитрид бора)  172 6.1 Назначение, типы и конструктивные особенности Фрезы – лезвийный режущий инструмент для обработки с вращательным главным движением резания Dr и с одним или более движениемDs подачи (рис.6.1 и 6.2). Число зубьев z зависит от типа фрез, наружного диаметра D, характера обработки и колеблется в диапазоне z=2-30.Для фрез малого диаметра возможно z=1, а для некоторых типов фрез большого диаметра (например, отрезных), z увеличивают до 100 и более. Рис. 6.1 Элементы конструкции цилиндрической фрезы и схема фрезерования: 1-заготовка;2-обработаннаяповерхность;3-зубфрезы;4-режущиекромки; 5- обрабатываемая поверхность; D – наружный диаметр фрезы; d – диаметр отверстия под оправку; П – цилиндрическая производящая поверхность; - задний угол; - передний угол;Dr – главное движение резания;Ds – движение подачи; B – ширина фрезерования; t – глубина резания;Рz,Рr, Ро –тангенциальная,радиальная и осевая составляющие силы резания соответственно. Классификация фрез осуществляется по разным признакам, в том числе: - по форме производящей поверхности или по форме кромок; по их расположению относительно оси фрезы (цилиндрические, торцовые и др.); - по способу соединения основных элементов (цельные, составные, сборные); -по способу крепления режущей части (сварные; напайные; с механическим креплением режущих пластин); -по способу крепления на станке (насадные; концевые; пальцевые); 173 - по материалу режущей части (быстрорежущая сталь, твердый сплав, СТМ, режущая керамика); -по форме зубьев (острозаточенные; затылованные); -по форме передней поверхности (плоская; винтовая и др.); -по конструктивно-целевымпризнакам (дисковые, шпоночные, угловые, отрезные, Т-образные);в отдельную группу составляют зуборезные фрезы (например, пальцевые, рис.6.8, д); -по характеру обработки (черновые, чистовые, общего назначения); -по геометрическим параметрам; -по числу и размеру зубьев (с крупными, мелкими, средними зубьями). Режущие кромки фрез разного типа расположены на поверхностях вращения: цилиндрической поверхности П (рис.6.1 и 6.4), либо на конической поверхности (например, кромки АВ, рис.6.2 и рис.6.3), либо на плоскости, либо на фасонной поверхности вращения (рис.6.7). Соответственно, фрезы делятся на цилиндрические (рис.6.1), торцово-цилиндрические(рис.6.2), торцовые (рис.6.3; рис.6.6), фасонные (рис.6.7: рис.6.8, е). В зависимости от режимов резания, точности и шероховатости обработанной поверхности фрезерование подразделяют на: -тяжелое (обработка по корке, окалине; резание при глубине t = 10 - 20мм); -черновое (14 квалитет точности размеров, шероховатость Ra более 20 мкм); -получистовое (12 -13квалитет,Ra 5-20мкм): -чистовое (11квалитет и менее, Ra около 5 мкм); -отделочное (тонкое) (7-9квалитет,Ra 3,5 мкм и менее). Перечисленные выше признаки - ориентировочные и могут уточняться. Производительность при фрезеровании определяется минутной подачей Sм, а также числом проходов. Минутная подача рассчитывается: Sм = Sz · z ·n, где n – частота вращения фрезы (об/мин);  174 n = 1000 / D, -м/мин ,D–мм. Рис. 6.2 Элементы конструкции торцово-цилиндрическойфрезы и схема торцового фрезерования: 1-заготовка;2- обработанная поверхность;3- фреза;4 – режущие кромки;5- обрабатываемая поверхность; D – наружный диаметр фрезы; d – диаметр отверстия под оправку; L – длина фрезы; - задний угол; -переднийугол; - главный угол в плане;1- вспомогательный угол в плане; - угол наклона главной кромки АВ;т, т - задний и передний углы на торцовой кромке АС; Dr – главное движение резания;Ds – движение подачи; k1,k2– перекрытия диаметром D фрезы шириныB заготовки, - соответственно на входе и выходе зубьев фрезы из зоны резания; - угол контакта фрезы с заготовкой; B – ширина фрезерования; t – глубина фрезерования; Sz – подача на зуб;a, b- толщина и ширина срезаемого слоя.  175 [Заметим, что при шлифовании, в отличие от фрезерования и лезвийной обработки, скорость резания принято измерять в м/c; это связано с тем, что при шлифовании используют более высокие скорости резания, около 2040 м/c ( до 100 и более); поэтому при затачивании фрез шлифовальным кругом с диаметром Dкр частоту вращения круга рассчитывают: nкр = 60·1000 / Dкр , -м/с ,Dкр–мм]. Рис. 6.3 Элементы конструкции и геометрия сборной торцовой фрезы: 1- сменная многогранная пластина (СМП) с главной кромкой АВ; 2 – державка (кассета); 3- корпус фрезы.  176 При черновом фрезеровании подача на зуб Sz может составлять до 0,5- 1мм ( в отдельных случаях – до 3мм), что делает возможным использование большой минутной подачи Sм. При чистовом и получистовом высокоскоростном фрезеровании, например, при фрезеровании чугуна торцовыми фрезами, оснащенными композитом, скорость резания может достигать 3000м/мин, что, даже при малых подачах на зуб, (например, Sz=0,05мм) обеспечивает большую минутную подачу и высокую производительность.

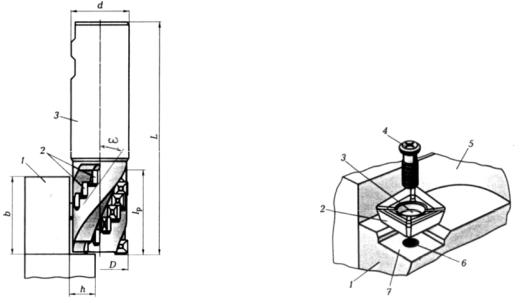

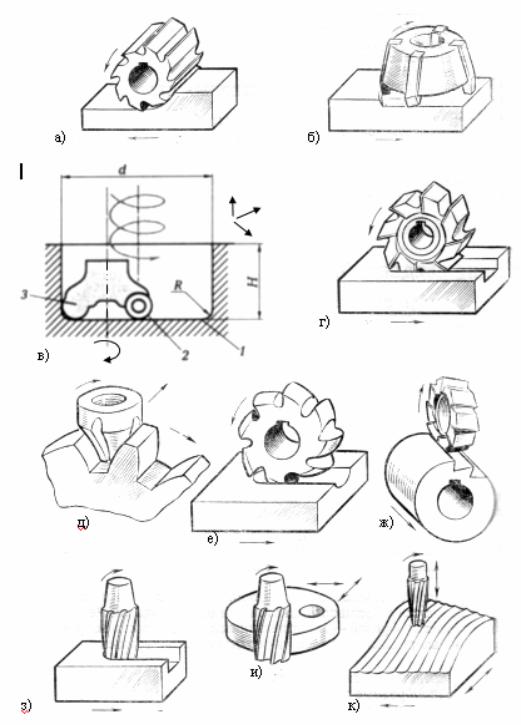

Для обработки той или иной поверхности можно использовать разные типы, конструкции и размеры фрез и разные схемы фрезерования. Их выбор играет важную роль, влияя на все технико-экономическиепоказатели процесса обработки (стойкость, точность, шероховатость, производительность, себестоимость). По схемам обработки выделяют фрезерование цилиндрическое (рис. 6.1,) и торцовое (рис.6.2); попутное (рис.6.1; рис.6.8,г) и встречное (рис.6.8,а). Некоторые фрезы могут работать с несколькими движениями Ds подачи (рис.6.8, в, и, к), в том числе, с осевой подачей (рис. 6.8, в). 6.2 Износ и восстановление фрезФрезы в процессе обработки изнашиваются, в основном, по задней поверхности (рис.6.9). Величина износа характеризуется шириной ленточки износа hз. Возможен также, особенно при черновом фрезеровании, превалирующий износ по передней поверхности (в форме лунки). Возможны и другие формы износа, например, округление кромки и ее микровыкрашивания (последнее нежелательно). Рис. 6.6 Фреза торцовая сборная со сменной пластиной из СТМ: 1-корпус;2–державка;3, 6, 7, 9 – винты; 4- режущая пластина; 5- прихват; 8 – клин; l – вылет пластины из корпуса (регулируемый) Рис. 6.7 Фреза концевая со сменными пластинами: а) размеры, б) геометрия пластин

178 Восстановление работоспособности фрез осуществляют перетачиванием зубьев, либо сменой режущих кромок путем поворота пластин или их заменой (для сборных фрез). 6.3 Лабораторная работа «Конструкция фрез»Цель работы – практическое изучение основных конструктивных элементов фрез различного типа. В задачи работы входит изучение методов и средств формирования производящих поверхностей фрез, на которых расположены режущие кромки зубьев, анализ их геометрических параметров, а также изучение схем обработки различными типами фрез. Инструменты, оборудование и приборы. Для работы используются, в основном, стандартные фрезы: цилиндрические (рис.6.1), торцовые (рис.6.2 и 6.3), концевые (рис. 6.4 и 6.7) и другие. Для анализа геометрии фрез и измерения отдельных геометрических параметров применяют штангенциркуль, индикаторы, различные угломеры и инструментальные микроскопы (описание и перечень приведены выше в лабораторных работах по резцам, сверлам, зенкерам). Методы крепления фрез и движения резания при их эксплуатации изучают на имеющихся в лаборатории станках: универсально-фрезерноми трехкоординатномвертикально-фрезерномс ЧПУ мод.24К40СФ4 (модернизированном, с числом оборотов шпинделя до 10000 в мин, N=20кВт (рис.6.15). Методика выполнения работы Работа выполняется в следующей последовательности. Изучают различные типы фрез, в том числе: цилиндрические, торцовые, концевые, фасонные и их основные элементы: рабочую часть, корпус, крепежно- присоединительную часть. Выполняют измерение наружного диаметра D,  179 диаметра посадочного отверстия или хвостовика d, габаритных размеров, рабочей части, геометрических параметров ( , , , , , 1; примеры – на рис.6.1; 6.2; 6.3). Рис. 6.8 Типы фрез и движения резания Выполняют эскизы фрез, на которых проставляют численные значения вышеуказанных размеров, а также число зубьев и указывают форму 180 производящей поверхности П, на которой расположены кромки фрезы [например, цилиндрическая (рис. 6.1) или коническая (рис.6.2 и 6.3)]. На эскизе также указывают: тип фрезы, ее основные конструктивные характеристики (цельная, составная или сборная), марку инструментального материала (например, Р6М5). Для сборной фрезы с СМП выполняют эскиз крепления пластин конкретной фрезы и основные элементы крепления (примерына рис.6.5 и 6.6). На бланке (в форме рис.6.8, а –к) для каждого вида фрезы и каждой схемы обработки указывают тип фрезы, схему фрезерования (цилиндрическое, торцовое, встречное, попутное) и проставляют движения резания: Dr ,Ds1,Ds2, Ds3… . |