Эскизы. Эскизирование детали_4577f101282e9a6902ecafc4cb113bf3. Изображение технических деталей и их элементов. Эскизирование деталей Эскиз

Скачать 210.11 Kb. Скачать 210.11 Kb.

|

|

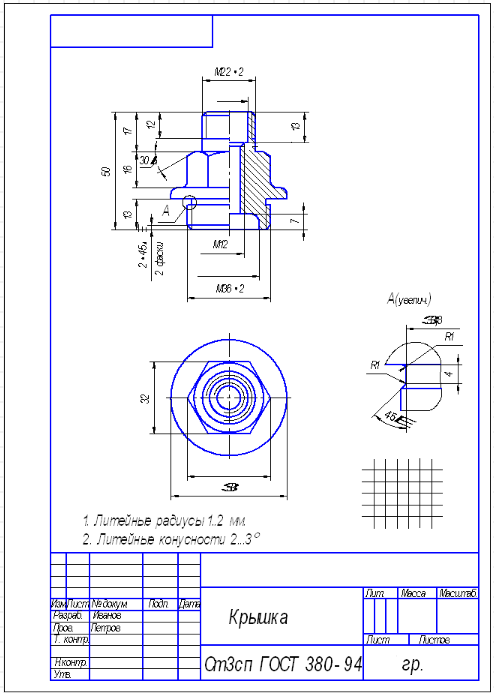

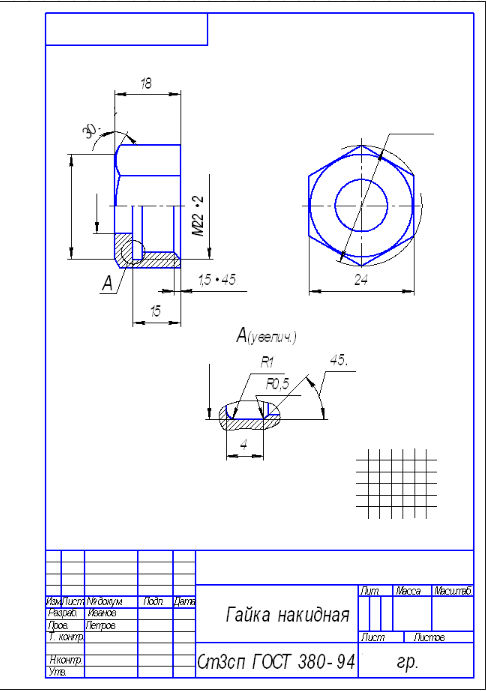

Изображение технических деталей и их элементов. Эскизирование деталей Эскиз- это рабочий чертёждетали, выполненный от руки в глазомерном масштабе. Применяется на этапе проектирования изделия с целью дальнейшего выполнения по нему рабочего чертежа детали или изготовления по нему одиночной детали (например, в ремонтных работах). Эскиз представляет собой конструкторский документ. Качество его считается тем выше, чем более по внешнему виду он приближается к чертежу. Далее объяснение материалы проводится с рассмотрением деталей, входящих в состав сборочной единицы (вентиля) Этапы выполнения эскиза: 1. Знакомство с деталью (наименование и назначение детали; рабочее положение в изделии; материал, из которого изготовлена деталь и ГОСТ на него). Результат выполнения этого этапа: выбор формата для чертежа по ГОСТ 2.301-68 (формат А4 выбирается вертикально), заполнение основной надписи (указывается наименование детали, обозначение работы (2.006. № варианта. Порядковый номер листа в альбоме), материал и ГОСТ на него). Рекомендуется: выполнять эскизы на бумаге в клетку. 2. Выбор главного вида. Выполняется в результате анализа геометрических форм, составляющих деталь, и должен давать наибольшее представление о её формах и размерах, быть удобно расположен относительно других изображений детали. Рекомендуется: гранные поверхности показывать с наибольшим количеством граней; поверхности вращения – не в виде окружностей. На доске выполняются поясняющие примеры. 3. Выбор количества изображений. Количество видов должно быть минимальным, но достаточным для полного представления о детали. Рекомендуется: один вид для деталей, состоящих из соосных поверхностей вращения; два вида для гранных деталей; для сложных литых деталей (например, корпусов) - три вида и более. Количество видов может быть сокращено за счёт выполнения сечений (пример: сечение призматической части шпинделя). 4. Нанесение габаритных прямоугольников. Этап не является обязательным. Рекомендуется в начале работы над эскизами, пока не приобретён навык подобных работ, так как упрощает построение пропорциональных элементов детали и способствует развитию глазомера. 5. Непосредственное выполнение эскиза. Рекомендуется провести основные оси симметрии, а также все осевые и центровые линии; нанести наружные контуры тонкими линиями, соблюдая пропорциональность и проекционную связь; выполнить необходимые разрезы и сечения и заштриховать их; изобразить все элементы детали: резьбу, проточки, фаски и пр. 6. Простановка размерных линий. Рекомендуется перед нанесением размеров ещё раз внимательно изучить ГОСТ 2.307-68. Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления детали. Не допускается повторять размеры одного и того же элемента на разных изображениях. Проставляя размеры, следует учитывать требования конструкции, технологию обработки детали и возможность контроля. Поэтому перед простановкой размеров следует выбрать поверхности или линии детали, от которых будет производиться обмер детали при ее обработке на станах. Эти поверхности называют базами. Базы могут быть конструкторскими и технологическими. Взаимное положение разных поверхностей детали задается линейными или угловыми размерами. Точки и линии чертежа детали, по отношению к которым конструктор ориентирует другие детали, называются конструкторским базами. Поверхность, от которой лучше всего производить измерение в процессе изготовления детали, называется технологической базой. Проставить размеры так, чтобы были учтены требования конструкции и технологии, - задача очень сложная, так как часто простановка размеров от конструктивных баз не совпадет с простановкой размеров от технологических баз. Размеры следует проставлять так, чтобы их было удобно контролировать конкретным измерительным инструментом и не производить ни каких подсчетов, а использовать размеры чертежа. В практике применяют три способа нанесения размеров: цепочкой, координатный (от одной базы) и комбинированный. При нанесении размеров цепочкой один из них не указывают, так как он определяется габаритным размером детали. Основной недостаток нанесения размеров цепочкой - суммирование ошибок, которые могут появиться в процессе изготовления детали. При координатном способе размеры наносят от выбранной базы. При этом способе любой размер не зависит от других размеров детали. Комбинированный способ соединяет особенности цепного и координатного способов. Этот способ является наиболее распространенным. Каждый размер соответствует определенной технологической операции. Рекомендуется размеры, относящиеся к внутренней поверхности, наносить со сторон разреза, а наружные размеры - со стороны вида. При простановке размеров деталей на рабочих чертежах рассматриваются три группы размеров: 1. габаритные – наибольшие размеры детали; 2. относительные – размеры установки форм, составляющих деталь; 3. конструктивные – размеры форм, составляющих деталь. 7  . Обмер детали с требуемой точностью и простановка размерных чисел. При выполнении эскизов деталей с натуры, а также при выполнении рабочих чертежей деталей следует пользоваться нормальными линейными размерами, установленными ГОСТ 6636-69. Требование применения нормальных размеров распространяется на те поверхности, которые изготовляют по системе допусков. Нормальные размеры рекомендуется округлять, если это возможно, отдавая предпочтение в первую очередь числам, оканчивающимся на нуль, а затем на нуль и пять и, наконец на 2 и 8. Применение нормальных линейных и угловых размеров при изготовлении деталей машин значительно сокращает количество необходимых измерительных калибров и себестоимость изделий. . Обмер детали с требуемой точностью и простановка размерных чисел. При выполнении эскизов деталей с натуры, а также при выполнении рабочих чертежей деталей следует пользоваться нормальными линейными размерами, установленными ГОСТ 6636-69. Требование применения нормальных размеров распространяется на те поверхности, которые изготовляют по системе допусков. Нормальные размеры рекомендуется округлять, если это возможно, отдавая предпочтение в первую очередь числам, оканчивающимся на нуль, а затем на нуль и пять и, наконец на 2 и 8. Применение нормальных линейных и угловых размеров при изготовлении деталей машин значительно сокращает количество необходимых измерительных калибров и себестоимость изделий. Примеры выполненных эскизов Примеры рассчитаны на самопроверку простановки размеров. Расположение изображений может не совпадать с приведёнными примерами.      |