щзо. Пр. работы 1,3 готовое. Изучение основных методов механических испытаний металлов

Скачать 161.69 Kb. Скачать 161.69 Kb.

|

|

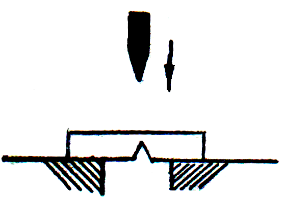

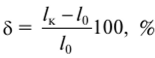

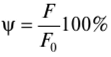

Практическая работа № 1 Тема: «Изучение основных методов механических испытаний металлов» Цель работы: изучить методы испытания механических свойства металлов и методы анализа. Контрольные вопросы: 1.Что называется твердостью? Твёрдость — свойство материала сопротивляться проникновению в него другого, более твёрдого тела — индентора. Для измерения твёрдости существует несколько шкал (методов измерения): Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Метод Роквелла— твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Метод Виккерса — твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых (высокомодульных) материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Метод Кузнецова — Герберта — Ребиндера— твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл; Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно в образец и эталон 2.Какими методами испытывают различные материалы? Достоинства и недостатки методов. При проведении испытаний стремятся воспроизвести такие условия воздействия на материал, которые имеют место при эксплуатации изделия, изготовленного из этого материала. Основные признаки видов испытаний: Способ нагружения (растяжение, сжатие, изгиб, кручение, срез); Скорость нагружения (статическая, динамическая); Продолжительность процесса испытания (кратковременная, длительная); Методы испытания должны быть достаточно простыми и пригодными для массовго контроля качества продукции. Методы испытаний должны быть строго регламентированы стандартами. Виды испытаний: Статические испытания – испытуемый материал подвергается воздействию постоянной силы. Испытания на растяжения проводят наиболее часто, для этого используют горизонтальные или вертикальные разрывные машины. Обработка данных, полученных при одноосном статическом растяжении, позволяет построить зависимость «напряжение – деформация», которая качественно оценивает поведение материала в разных зонах деформации. Измерение твердости – наиболее простой метод испытания св-в. Твердостью называют свойство материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях: вдавливание индентора (по Бринеллю, Виккерсу, Роквеллу) или царапанье (по Моосу). Испытание на трещиностойкость. В случае хрупкого разрушения для безопасной работы элементов конструкции и машин необходимо количественно оценивать размеры допустимых трещиноподобных дефектов. Испытание на изгиб и сжатие. Испытание на изгиб – схема испытаний образца, находящегося под действием двух пар сил, расположенных в плоскости его продольной оси, в которой возникают растягивающие и сжимающие напряжения. Целесообразность этих испытаний определяется широким распространением изгиба в практике нагружения деталей. На изгиб чаще испытывают материалы с малой пластичностью: чугуны, стали, керамика. Различают простой, или плоский, изгиб, при котором внешние силы лежат в одной из главных плоскостей образца, и сложный, вызываемый силами, расположенными в одной плоскости. Испытание на изгиб можно проводить почти на всех машинах, пригодных для испытания на сжатия, для этого применяют образцы прямоугольной или круглой формы в сечении. Определяющими хар-ми служат предел прочности при изгибе и угол изгиба. Три метода: 2-х точечный, 3-х точечный и 4-х. Испытание на сжатие. Статические испытания на сжатие проводят для определения механических хар-к: модуля упругости, пределов пропорциональности, упругости и прочности, а также физического и условного пределов текучести. Эти хар-ки необходимы для обоснования конструкторских решений машин и узлов, рачета на прочность деталей машин и элементов конструкций, выбора материалов. Для описания процессов сжатия применим закон Гука (уравнение теории упругости) Сила упругости, возникающая в теле при его деформации, прямо пропорциональна величине этой деформации. Испытание проводится на специальных машинах (прессах). В отличии от испытаний на растяжение, при испытании на сжатие деформациями образца являются укорочение и увеличение поперечного сечения, а не удлинение и сужение. 3.Каково практическое значение определения твердости? Чем объясняется широкое распространение испытаний материалов на твердость? Твёрдость имеет большое практическое значение, так как она отражает многие рабочие свойства материала, например, сопротивляемость истиранию, режущие свойства, способность обрабатываться шлифованием или резанием, выдерживать местные давления и т. д. Кроме того, по твёрдости можно судить и о других механических свойствах (например, о прочности на разрыв). Широкое распространение испытаний материалов на твердость объясняется тем, что при этом не требуется изготовления специальных образцов; методика испытаний весьма проста и может осуществляться непосредственно на готовой детали без разрушения. 1. Изучить теоретический материал. Выписать какие основные механические свойства испытываются. Физические свойства – определяет определение материала в тепловых, гравитационных, электромагнитных и радиационных полях. К физическим свойствам относится теплоемкость, теплопроводность, плотность, электропроводность, магнитные характеристики, отражаемость, радиационная стойкость и т.д. Химические свойства – отражает способность материала вступать в химические взаимодействия с другими веществами, в частности раздельно сопротивляться окислению или проникновению газов и других химически активных веществ. Технологические свойства – характеризуют способность материалов подвергаться тому или иному виду обработки, в частности для металлов – это штампуемость, свариваемость, способность обрабатываться резанием, металлические характеристики и т.д. Механические свойства – отражают способность материалов сопротивляться деформации и разрушению под различными видами нагрузок. Именно от них зависит надежность, долговечность конструкций, деталей, механизмов. К механическим свойствам относятся твердость, прочность, пластичность, вязкость материала и т.д. Физические характеристики изучаются в рамках физики, химические – в рамках химии. Механические и технологические характеристики рассматривают «Материаловедение» и «Технология материалов». Для оценки механических свойств металлов проводят специальные механические испытания, в которых нагрузки могут быть статическими, динамическими или циклическими. Статические нагрузки подаются плавно и относительно долго выдерживаются. К статическим испытаниям относят определение твердости материала, испытание на одноосное расстояние материала. Твердость– это способность материалов сопротивляться деформации в поверхностных слоях при местном контактном воздействии. Для определения твердости в материалах под нагрузкой вдавливают либо стальной закаленный шарик (Метод Бринелля) либо алмазную пирамидку (Метод Виккерса). Твердость определяют по относительной нагрузки к площади полученного отпечатка. В методе Раквелла твердость определяют по глубине проникновения шарика или алмазного конуса в материал (испытание на одноосное расстояние, в которых определяется прочность, вязкость, пластичность –рассмотрим далее). В динамических испытаниях нагрузки, подаваемые на материал являются кратковременными, т.е. ударным. К испытаниям такого рода относятся испытание на ударный изгиб, в которых определяется ударная вязкость металла. Этот метод основан на разрушении стандартного образца с разрезом одним ударом копра (маятник, топор) По  разнице высот поднятия копра до и после разрушения определяют работу разрушения. Затем определяют ударную вязкость. разнице высот поднятия копра до и после разрушения определяют работу разрушения. Затем определяют ударную вязкость.А = m*g*(H1 – H2) KCv = Ap / S0 S0 – площадь поперечного сечения в том месте, где был надрез. V – форма надреза. Чем больше величина КС (ударная вязкость), тем больше вязкость материала Если испытания производятся при различных понижающих температурах, то появляется возможность определить порог хладноломкости материала. Эта такая температура, при которых вязкое разрушение материала сменяется хрупким, т.е. резко уменьшается величина ударной вязкости материала. В циклических испытанияхнагрузки имеют продолжительный характер и могут изменяться по некоторому закону, чаще периодическому. К циклическим испытаниям относят испытания на усталость и ползучесть материала. Усталость – процесс постепенного накопления повреждений в материале под действием длительных переменных нагрузок. Следствием усталости в металле является возникновение и развитие усталостных трещин, которые в итоге приводят к разрушению металлов. В механических испытаниях могут изменяться не только характер изменяемых нагрузок, но параметры окружающей среды, в частности температура, давление, химическая активность среды. 2.Дать краткое описание испытания на растяжение с диаграммой (рис1.1) Площадь под кривой деформации — это работа, необходимая для разрушения образца  По диаграмме определяют следующие свойства: в начале кривой растяжения имеется прямой участок ОЛ, соответствующий упругой деформации. На этом участке определяют предел упругости ступр — напряжение, при котором пластическая деформация достигает значения, установленного условиями эксплуатации; обычно принимают значение остаточной деформации не более 0,05% и предел упругости обозначают ст0 05. Предел упругости — важная характеристика материала для пружин, рессор и других упругих элементов. Предел прочности при растяжении (временное сопротивление) ств, кгс/мм2 (МПа) — напряжение, соответствующее наибольшей нагрузке Ртах, предшествующей разрушению образца, отнесенное к начальной площади F0 его поперечного сечения до испытания:  , ,кгс/мм2 (МПа). Предел текучести <гт(<г5), кгс/мм2 (МПа) — наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки. Пределу текучести на кривой растяжения соответствует нагрузка РТ (рис. 1.4, в). Так как для ряда материалов на кривых растяжения нет площадки текучести (рис. 1.4, а, б), для них используется условный предел текучести а0 2 — напряжение, при котором остаточное удлинение достигает 0,2% расчетной длины /() образца. Относительное удлинение 8, % — отношение приращения расчетной длины образца Д/ после разрыва к его первоначальной расчетной длине /0:  Относительное сужение  (F0 — площадь поперечного (F0 — площадь поперечногосечения образца, мм2). В упругой области нагружения, где имеется прямая пропорциональность между удлинением образца и соответствующей нагрузкой, основной характеристикой является модуль упругости (модуль Юнга):  , МПа. , МПа.Модуль упругости материала характеризует его сопротивление упругой деформации (жесткость материала)[1]. Характеристики материалов а„, а0,2, 8, vp, Е — базовые; они включаются в ГОСТ на поставку конструкционных материалов, в сертификаты, в паспорта приемочных испытаний, входят в расчеты прочности. 3.Дать краткое описание испытания на ударную вязкость. Выполнить эскиз (рис.1.2.). Определяемой характеристикой при испытаниях на ударный изгиб является ударная вязкость. Под ударной вязкостью понимается работа удара, отнесенная к начальной площади поперечного сечения образца в месте излома где КС - ударная вязкость, МДж/м2; К - работа удара, МДж; F - площадь поперечного сечения образца в месте надреза, м2. Основным назначением определения ударной вязкости является оценка работоспособности материала в сложных условиях нагружения и его склонности к хрупкому разрушению. Стремление приблизить условия испытаний к эксплуатационным привело к использованию образцов с надрезами, создающими жесткое напряженное состояние в области надреза. За окончательный результат испытания принимают ударную вязкость. Работу удара обозначают KU, KV или КТ, где К - символ работы удара; U, V, Т - вид концентратора. Например: KV-40 50/2/2. Числа обозначают: 50 - максимальная энергия удара, Дж; 2 - глубина концентратора, мм; 2 - ширина образца, мм; –40 - температура испытания, °С. Числа не указывают при определении работы удара на копре с максимальной энергией удара 300 Дж, глубине концентратора 2 мм (для U и V), 3 мм (для Т), при ширине образцов 10 мм. Ударную вязкость также обозначают сочетанием букв и цифр. Например: КСТ+100 150/3/7.5, где КС - символ ударной вязкости; Т - вид концентратора; 150 - максимальная энергия удара маятника, Дж; 3 - глубина концентратора, мм; 7,5 - ширина образца, мм; +100 - температура испытания, °С. 4.Дать краткое описание метода определения твердости по Бринеллю и область применения. Сделать схему испытания и прибора. (рис.1.3. и рис 1.4.) Метод основан на том, что в плоскую поверхность металла на прессе Бринелля (рис 4) вдавливается под постоянной нагрузкой F твердый стальной шарик.  Рис. 4. Схема пресса Бринелля: 1 – маховик; 2 – опора образца; 3 – шарик; 4 – метки; 5 – рычаг 1:4; 6 – рычаг 1:10; 7 – подвижная опора; 8 – грузы; 9, 12 – кулачки; 10 – кнопка пуска; 11 – концевой переключатель; 13 – электродвигатель; ч - часть Диаметр шарика D зависит от марки исследуемого материала и его предполагаемой твердости и может выбираться из ряда: 10, 5, 2,5, 2, 1 мм. Нагрузка F может составлять 30000 Н, 10000 Н или 7500 Н в зависимости от материала. Время выдержки под нагрузкой составляет 10 с для черных металлов и 30, 60 – для цветных. После снятия нагрузки в испытуемом материале образуется отпечаток (лунка). Чем тверже материал, тем меньше диаметр отпечатка d, который измеряется с помощью лупы или отсчетного микроскопа с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях. По двум измерениям находят их среднее арифметическое, по которому определяют твердость по Бринеллю, кгс/мм2 по формуле: где F – величина нагрузки; D – диаметр шарика; d – диаметр лунки. На практике расчеты по приведенной формуле не выполняют. Твердость по Бринеллю определяют из таблиц, прилагаемых к прибору. Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ 450, так как шарик может деформироваться, что приведет к неправильному результату. Дать краткое описание метода определения твердости по Роквеллу и область применения. Сделать схему испытания и прибора. (рис.1.5. и рис 1.6.) вердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания (h – h0), а величину 100 – (h – h0) по черной шкале при измерении конусом и величину 130 – (h – h0) по красной шкале при измерении шариком. Твёрдость может быть выражена по одной из трёх шкал: шкала С ‑ вдавливается алмазный конус (имеющий угол при вершине 120º и радиус закругления 0,2 мм) под нагрузкой Р = 1500 Н (150 кгс); число твердости определяется по формуле HRC = 100 ‑ (h – h0)·0,002; шкала В ‑ вдавливается стальной шарик диаметром 1,588 мм под нагрузкой Р = 1000 Н (100 кгс); число твердости определяется по формуле HRB = 130 ‑ (h – h0)·0,002; шкала А ‑ вдавливается алмазный конус под нагрузкой Р = 600 Н (60 кгс); число твердости определяется по формуле HRА = 100 ‑ (h – h0)·0,002.  6.Составить отчёт Практическая работа №3 Анализ диаграммы состояния сплавов системы железо – цементит Контрольные вопросы: Назовите критические точки диаграммы «железо-углерод» Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях - α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы. При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна. Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов. Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С). В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах). Критические точки обозначают буквой А (от французского arreter- остановка). При очень медленных скоростях нагрева и охлаждения линии диаграммы соответствуют критическим точкам: PSK-A1,GS-A3, SE-Am Дайте определение: сталь – это… сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Современные порошковые стали такие как ZDP-189 могут содержать от 2,9 % до 3,0 % углерода, что, впрочем, не делает их чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость. Стали с очень высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок. Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении — релаксационной стойкостью Дайте определение: чугун – это… сплав железа с углеродом (и другими элементами), в котором содержание углерода — не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях — также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок. Плотность чугуна - 7.874 г/см3 . Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1147 до 1200 °C, то есть примерно на 300 °C ниже, чем у чистого железа. Задание 1 Записать в таблицу фазы, характерные для стали и чугуна

Задание 2. Сделать анализ состояния железоуглеродистых сплавов со следующим содержанием углерода:

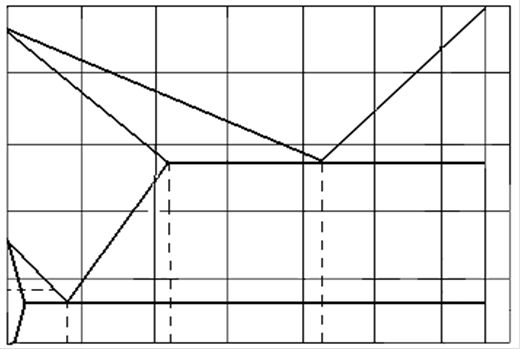

По вертикальной шкале представлена температура от 600ºС до 1600ºС, а по горизонтальной - количество углерода в сплаве. Наибольшее количество углерода по диаграмме (6,67%) соответствует массовому содержанию углерода в химическом соединении - цементите. Следовательно, компонентами, составляющими сплавы этой системы, будут, с одной стороны, чистое железо Fe, с другой - цементит Fe3C. Линия АСD - ликвидус, а линия AECF - солидус. Выше линии АС сплавы системы находятся в жидком состоянии (Ж). По линии АС из жидкого раствора начинают выпадать кристаллы твердого раствора углерода в γ-железе, называемого аустенитом (А); следовательно, в области АСЕ будет находиться смесь двух фаз- жидкого раствора (Ж) и аустенита (А). По линии CD - из жидкого раствора начинают выпадать кристаллы цементита (Ц); в области диаграммы CFD находится смесь двух фаз - жидкого раствора (Ж) и цементита (Ц). В точке С при массовом содержании С 4,3% и температуре 1147 ºС происходит одновременно кристаллизация аустенита и цементита и образуется их тонкая механическая смесь эвтектика, называемая в этой системе ледебуритом (Л). Ледебурит присутствует во всех сплавах с массовым содержанием С от 2,14 до 6,67%. Эти сплавы относят к группе чугуна. Точка Е соответствует предельному насыщению железа углеродом (2,14%). Линии GSE, PSK и GPQ показывают, что в сплавах системы в твердом состоянии происходят изменения структуры. В области диаграммы AGSE находится аустенит (А). При охлаждении сплава аустенит распадается с выделением по линии GS феррита (Ф) - твердого раствора в α-железе, а по линии SE - цементита. В области диаграммы GSP находится смесь двух фаз - феррита (Ф) и распадающегося аустенита (А), а в области SEe1 - смесь вторичного цементита и распадающегося аустенита. В точке S при массовом содержании углерода 0,8% и при температуре 727ºС весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - эвтектоид (т.е. подобный эвтектике), который в этой системе называется перлитом (П). Сталь, содержащая 0,8% С, называется эвтектоидной, менее 0,8% - доэвтектоидной, от 0,8 до 2,14% С - заэвтектоидной. При охлаждении сплавов по линии PSK происходит распад аустенита, оставшегося в любом сплаве системы, с образованием перлита; поэтому линия PSK называется линией перлитного (эвтектоидного) превращения. |