технология машиностроения. техмаш. Класс Сталь для отливок обыкновенная

Скачать 435.49 Kb. Скачать 435.49 Kb.

|

|

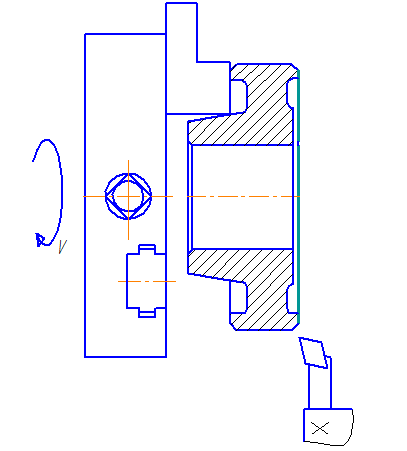

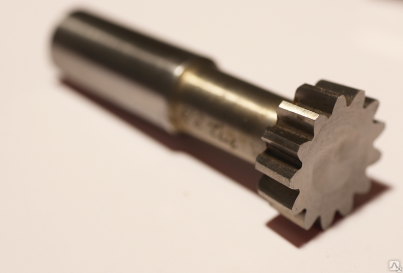

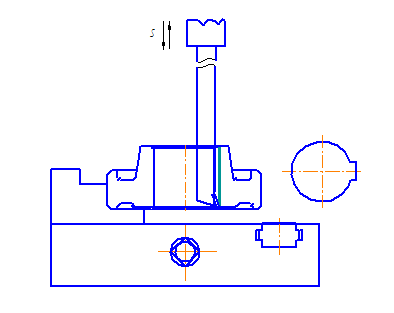

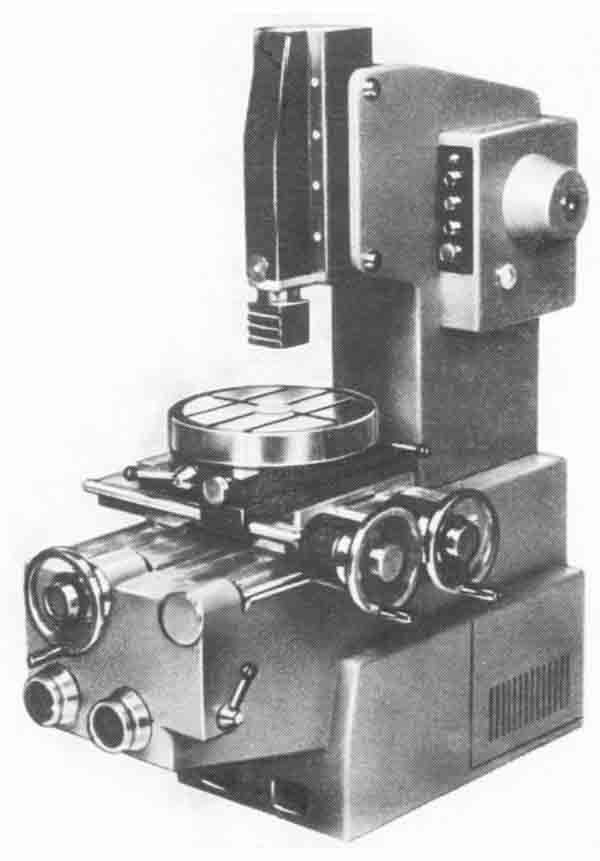

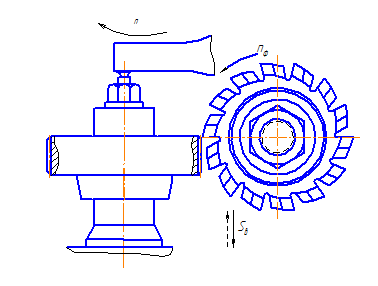

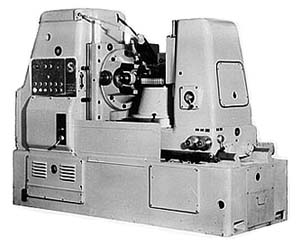

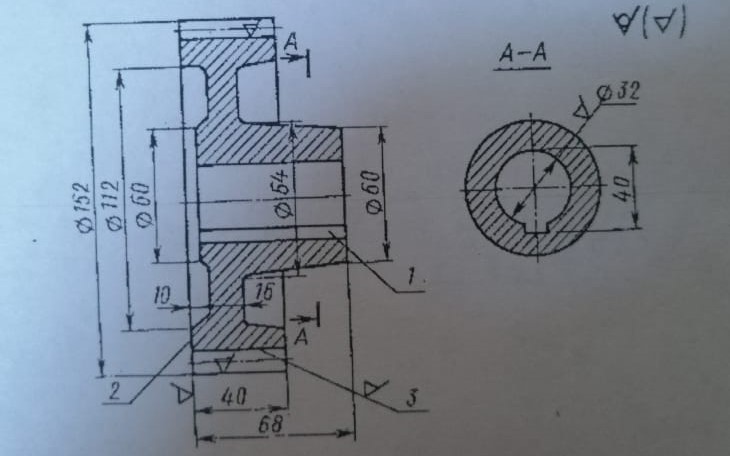

А) технология получения заготовки  Марка стали для изготовления данного зубчатого колеса 45Л Класс: Сталь для отливок обыкновенная Вид поставки (ГОСТ 45Л): отливки ГОСТ 977-88. Применение в промышленности: станины, зубчатые колеса и венцы, тормозные диски, муфты, кожухи, опорные катки, звездочки и другие детали, к которым предъявляются требования повышенной прочности и высокого сопротивления износу и работающие под действием статических и динамических нагрузок. Рассмотрим методы получения заготовки для детали типа зубчатого колеса. Ковка не применяется, т.к. это экономически не выгодно, заготовка не будет соответствовать необходимой конфигурации. Использование проката ограничивается из-за формы детали и низкого коэффициента использования металла: Литье по выплавляемым моделям – применяют для изготовления заготовок и зубчатых колес сложной формы из сталей. Литье выполняют по высокоточным керамическим моделям, которые точно соответствуют контуру обрабатываемой заготовки. Этот метод изготовления обеспечивает высокую точность: большинство поверхностей заготовки не требуют механической обработки, а часть подвергается только чистовой и финишной обработке. Экономически выгодно литье по выплавляемым моделям применять для изготовления деталей сложной формы. Объемная штамповка – этим методом получают зубчатые колеса из сталей. После отжига окончательно обрабатывают зубья, отверстия после термообработки шлифуют и хонингуют. Основные преимущества данного метода: - высокая производительность; - высокий коэффициент использования металла; - малая трудоемкость механической обработки. Проводится сравнительный анализ этих вариантов по аналогии с методом выбора заготовки для вала. В качестве экономического обоснования приводится расчет себестоимости штампованной и литой заготовки, с учетом соответствующих коэффициентов. Исходя из вышесказанного для изготовления зубчатого колеса можно применить штамповку. Горячая объёмная штамповка - это вид обработки материалов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента - штампа. Течение металла ограничивается поверхностями плоскостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую плоскость (ручей) по конфигурации поковки. Штамповка имеет ряд преимуществ. Горячей объёмной штамповкой можно получать без напусков поковки сложной конфигурации, которые другим способом изготовить без напусков нельзя, при этом допуски на штамповочную поковку минимальны. В следствии этого значительно сокращается объём последующей механической обработки, штамповочные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию. Производительность штамповки значительно выше - составляет десятки и сотни штамповок в час. Размеры заготовки «Зубчатое колесо», полученной горячей штамповкой, максимально приближены к размерам готовой детали, вследствие чего за счёт сокращения механической обработки снижается стоимость готового изделия. Технологический процесс горячей объемной штамповки включает в себя следующие операции: Нарезка проката на болванки Доведение заготовок до рабочей температуры Штамповочные операции Удаление облоя Коррекция формы (при необходимости) Термообработка Удаление окалины Калибровка Прием службой технического контроля. Б) Привести схемы обработки любых трех поверхностей с указанием названия станка, инструмента, приспособления для закрепления детали и инструмента.

|